基于初始缺陷的钻柱疲劳寿命预测方法

耿亚楠陈孝亮杨进刘书杰邓贺何英明

1.中海油研究总院;2.中国石油大学(北京)

基于初始缺陷的钻柱疲劳寿命预测方法

耿亚楠1陈孝亮2杨进2刘书杰1邓贺2何英明1

1.中海油研究总院;2.中国石油大学(北京)

钻柱初始缺陷是影响钻柱疲劳寿命的关键因素之一。传统的钻柱疲劳预测模型往往忽略初始缺陷的影响,导致预测的结果偏大,影响钻柱的安全性。针对钻柱的初始缺陷,在传统无缺陷钻柱的受力研究基础上,用应力集中系数修正钻柱受到的拉伸应力和弯曲应力,同时根据钻柱裂纹拓展规律建立钻柱的疲劳寿命预测模型,最后利用有限元分析工具分别模拟具有不同深度、半长和位置的初始缺陷的钻杆和无缺陷钻杆的平均应力及最小疲劳寿命,并进行对比。研究结果显示,初始缺陷深度和半长对钻杆的最小疲劳寿命有着重要的影响,初始缺陷离接箍越近,对钻柱的疲劳寿命的影响越大。研究结果为准确预测钻井过程中钻柱疲劳寿命,从而保证安全、高效钻进,具有一定的指导意义。

钻柱疲劳寿命;应力集中系数;初始缺陷;有限元模拟;最小疲劳寿命

随着海上油田的开发井型由直井等的单一模式向大斜度井等复杂结构模式转变。钻柱由于中和点高、受压段长、承受扭矩高和作业时间长的特点,受到自身运动以及井下载荷作用,常常过早失效(李文飞,2008)[1]。

目前国内外学者针对钻柱的疲劳寿命进行了一系列研究,M.Veidt(2004)[2]根据提出的钻杆疲劳寿命试验台,总结了钻杆公扣圆周上的裂纹拓展规律;B.A.Dale(1988)[3]通过实验的方法研究了钻杆接箍类型、初始裂纹等对钻杆寿命的影响,其结果对钻杆无损探伤周期有着重要指导意义;罗增[4]等针对空气钻井中钻柱振动频率高、疲劳损坏严重的问题,修正了钻柱轴向应力和疲劳裂缝计算公式;李文飞(2008)[1]等结合Forman模型建立了钻柱Ⅰ,Ⅲ复合型疲劳裂纹拓展速率计算模型;高宝奎(2003)[5]重点讨论了钻柱寿命的不确定因素,包括工作环境、工作载荷的不确定性等。

笔者在前人研究的基础上,采用应力集中系数修正钻柱井下受到的轴向拉伸应力和弯曲应力,通过应力集中系数描述了初始缺陷对平均应力和最小疲劳寿命的影响程度,同时优化了钻柱疲劳寿命预测模型,为海上的钻井作业提供了安全保障。

1 初始缺陷下的钻柱应力分析

Stress analysis on string with initial imperfection

钻柱在使用前或使用过程中产生的缺陷,如焊接点、腐蚀区、卡瓦压痕等,作为裂纹源,是影响钻杆疲劳寿命的重要因素。传统以无缺陷钻杆为假设条件得出的钻柱应力分析以及钻柱疲劳寿命模型并不能够准确描述实际情况,风险性高,需要进行修正。

定义应力集中系数Rscf(Stress Concentration Factor,SCF),即集中应力与施加应力的比值来修正原有的钻柱应力[6]。

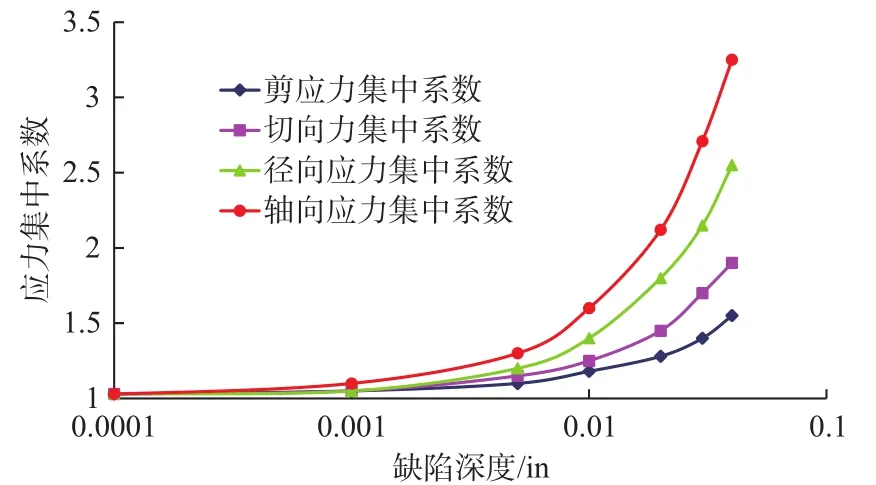

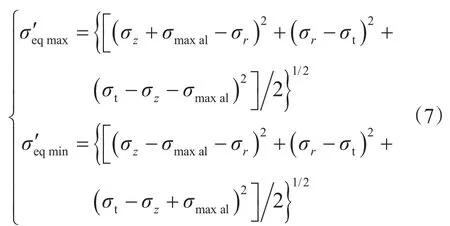

如图1,应力集中系数随压痕深度呈几何倍数增大[7]。一般而言,缺陷的深度为0.001~0.01 in,应力集中系数取值为1.1~1.6。

图1 缺陷深度与应力集中系数关系Fig.1 Relationship of imperfection depth and stress concentration factor

根据缺陷深度,查图版得应力集中系数Rscf,与σb和σa相乘得修正的σbc和σac。

由于钻柱受到的力基本都是作用在钻杆上,关于轴向拉伸应力和弯曲应力,可以用钻杆的受力代替。同时为研究钻柱初始缺陷的影响,在此不考虑使用过程中产生的缺陷影响。

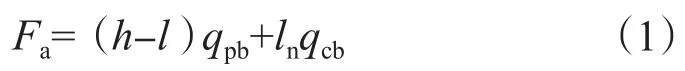

(1)修正后的轴向拉伸应力。在大斜度井中,由于井斜角较大,旋转中的弯曲钻杆交替受压、受拉,加剧了裂纹张开、扩展的速度,降低了钻杆的抗疲劳能力。考虑钻杆自重影响,忽略钻杆受到的大钩载荷、钻压等因素的影响,钻杆在井斜段承受的拉伸载荷为

式中,Fa为拉伸载荷,N;h为最大井深,m;l为某截面所在的测深,m;ln为中和点距钻铤顶部的距离,m;qpb为单位长度钻杆在钻井液中的重力,N/m;qcb为单位长度钻铤在钻井液中的重力,N/m。

此时的拉伸应力为

式中,σa为拉伸应力,MPa;Dp为钻柱外径,m;dp为钻柱内径,m。

考虑初始缺陷的影响,用应力集中系数修正轴向拉伸应力,得到

(2)修正后的弯曲应力。钻杆弯曲应力是由横向振动沿多接触点钻杆传播而引发的。除正常转动外,钻杆会在井内逆时针绕井眼轴线旋转。弯曲应力的大小取决于反转速度,而且自转加大了弯曲频率,弯曲频率与正、反转速之和相近(韩家强,2014)[8]。如果不考虑钻具进动的影响,则接头贴近井壁而本体与井壁不接触时,钻杆的弯曲应力为

式中,σb为弯曲应力,MPa;E为弹性模量,MPa;C为狗腿度,rad/mm;L为接箍间的钻杆半长,mm;I为钻杆截面惯性矩,mm4;Teff为截面下钻柱的浮重,kg。

考虑初始缺陷的影响,用应力集中系数修正弯曲应力,得到

最后计算修正应力σad,增加了应力集中效应和轴向拉伸力的影响

式中,σu为钻杆材料的抗拉强度。进而用修正应力σad作为最大弯曲应力σ来计算疲劳寿命。

考虑初始缺陷影响后,相对于无缺陷情况,钻柱的应力水平提高,裂纹扩展速率加快,疲劳寿命会更接近实际情况,偏于安全。

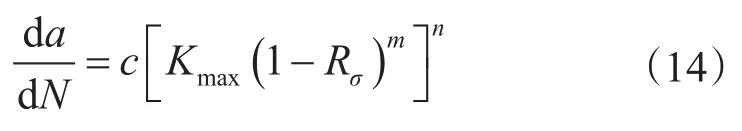

钻柱通过弯曲井眼时,所受的应力会在大小和方向上发生交替变化[9],在交变的弯曲应力和拉应力的共同作用下,钻柱的等效应力可以通过Mises等效应力理论[10]来进行应力合成,根据第四强度理论,可得等效应力为

Tresca等效应力为

因此平均应力与应力幅为

2 钻柱疲劳寿命预测模型

Prediction model on fatigue life of string

考虑到钻柱的初始缺陷影响,所以在疲劳寿命计算中,需要先计算出裂纹的几何形状因子以及应力强度因子[11],并由无损探伤测定初始裂纹尺寸,再根据应力条件求得临界裂纹尺寸,最后根据Walker模型求出裂纹疲劳寿命[4]。

考虑到钻杆在制造及使用中产生的裂纹多为表面线性裂纹[4],其几何形状因子计算公式为

式中,Fm为裂纹形状因子;aL为裂纹半长,m。

最大应力强度因子为

B.A.Dale通过全尺寸试验发现钻杆表面裂纹的形状为半椭圆形[3],随着裂纹的扩展,椭圆中心逐渐远离裂纹初始点,裂纹的半长aL和深度a关系为

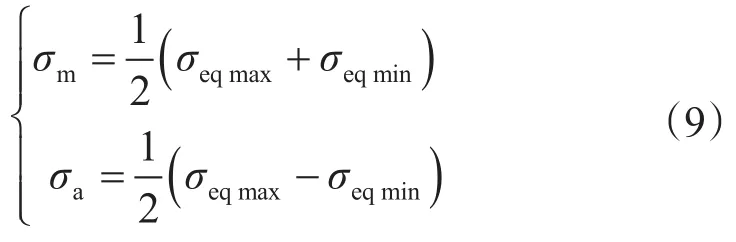

钻杆的初始裂纹尺寸a0可由无损探伤测出,而其临界裂纹尺寸ac则由其受力情况和材料性能决定

式中,ac为钻杆在某应力条件下的临界裂纹深度,m;KIC为材料断裂韧性,MPa·m1/2。

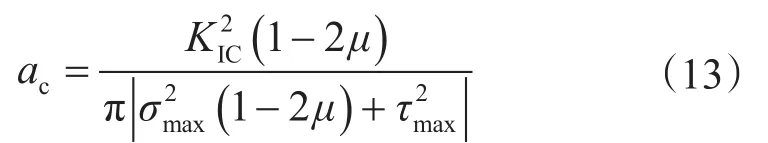

Walker模型

式中,a为裂纹深度,m;N为应力循环次数,周;Kmax为最大应力强度因子,MPa·m1/2;Rσ为应力比;c、m、n为材料常数。

在钻柱恒幅加载的条件下,裂纹从初始裂纹a0扩展到临界裂纹ac所经历的循环周次N为

3 钻杆疲劳有限元分析

Finite element analysis on the fatigue of string

利用Ansys Workbench工具,模拟了无缺陷钻杆和受初始缺陷深度、初始缺陷半长、初始缺陷位置3个因素影响下的钻杆所受的平均应力以及最小疲劳寿命,并通过绘制曲线图进行对比。

3.1 模型建立

Model establishment

(1)模型材料参数。有限元模型的材料选为钢材,参数如下见表1。

表1 模型材料参数Table 1 Material parameters of the model

(2)钻杆参数。根据API钻杆规格建立有限元模型,选用101.6 mm钻杆。

钻杆的本体长度9.6 m,接箍外螺纹体直径177.8 mm,内螺纹体直径254.0 mm。由于螺纹齿形不是本研究内容,故对螺纹齿做了平滑处理,忽略具体齿形。

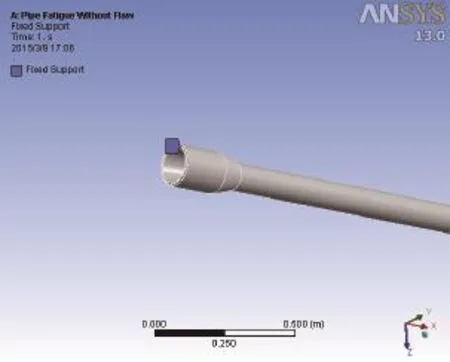

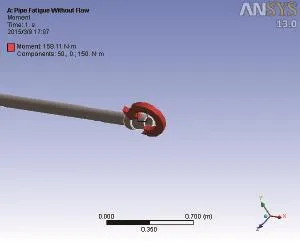

(3)边界条件。钻杆受力及约束条件为:母扣端面施加固定约束,公扣端面受到100 kN压力、150 N·m弯曲力矩、50 N·m的扭矩。施加的载荷及约束见图2及图3。

图2 母扣端面固定约束Fig.2 Fixed constraint on box face

图3 公扣断面受力Fig.3 Force on pin section

3.2 模型求解

Model solution

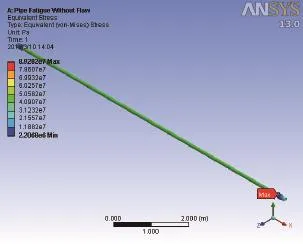

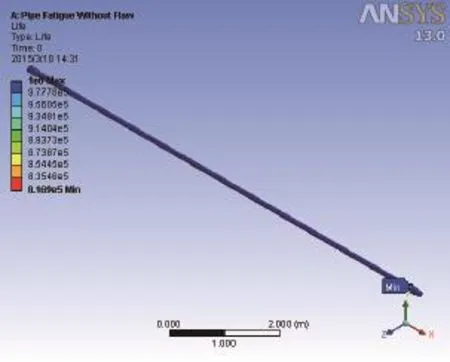

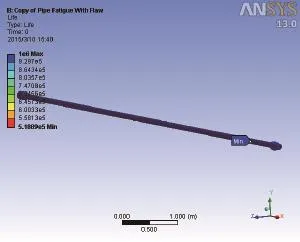

交变应力条件:疲劳模型选为恒幅加载、比例载荷的通用疲劳模型;同时设定疲劳强度因子系数为1,交变应力幅度为1,应力选为Von Mises应力。3.2.1 无缺陷钻杆 首先对无缺陷钻杆的应力及疲劳寿命进行求解。通过ANSYS求解得出无缺陷钻杆的应力云图及疲劳寿命云图如图4、图5所示。

通过有限元分析计算,得到无缺陷钻杆的平均应力为40.9 MPa,钻杆本体的应力处于平均水平;最大应力发生在钻杆本体与接箍间的加厚层,为89.3 MPa;最小疲劳寿命为8.169×105次,发生在钻杆本体与接箍间的加厚层,这与该处属于截面变化区,应力水平较高相一致。

图4 无缺陷钻杆的应力云图Fig.4 Stress cloud chart of defect free string

图5 无缺陷钻杆的疲劳寿命云图Fig.5 Fatigue life cloud chart of defect free string

3.2.2 带有初始缺陷的钻杆 为研究钻杆上初始缺陷对钻杆疲劳寿命的影响,有限元模拟设计了不同深度、不同半长、距钻杆接箍不同距离的缺陷的多组模拟作业。

例如,有限元分析中定义半长10 mm、深度5 mm的长椭圆柱缺陷,定位在距母扣接箍9 000 mm处。

通过有限元分析计算得,缺陷钻杆的平均应力为44.1 MPa,比无缺陷钻杆高7.82%;最大应力发生在钻杆本体的缺陷处,为96.6 MPa,对比无缺陷钻杆加厚处的89.3 MPa有8.17%的提高;缺陷钻杆的最小疲劳寿命为5.189×105次,发生在钻杆本体缺陷处。相对于无缺陷钻杆8.169×105次的疲劳寿命,有着36.5%的显著下降。缺陷钻杆的应力云图及疲劳寿命云图如图6、图7所示。

(1)初始缺陷深度。模型中钻杆的壁厚为8.38 mm,对缺陷深度分别为0.1、0.5、1、2、3、4、5、6、7、8、8.38(贯通)mm情况分别作了有限元模拟;裂纹半长保持10 mm不变。

缺陷深度与疲劳寿命关系如图8所示。

由图8可见,当初始缺陷的深度不超过2 mm时,钻杆的疲劳寿命很高,可以看做能够正常使用;而当初始缺陷深度进一步加大时,钻杆的疲劳寿命迅速降低,可以视为应该退出使用,否则将会发生断裂事故。例如,当初始缺陷的深度过大,贯通钻杆壁厚后,钻杆的疲劳寿命为0.533×105次,仅为无缺陷钻杆的6.52%。

图6 缺陷钻杆的应力云图Fig.6 Stress cloud chart of defective string

图7 缺陷钻杆的疲劳寿命云图Fig.7 Fatigue life cloud chart of defective string

图8 缺陷深度与疲劳寿命关系Fig.8 Relationship of imperfection depth vs.fatigue life

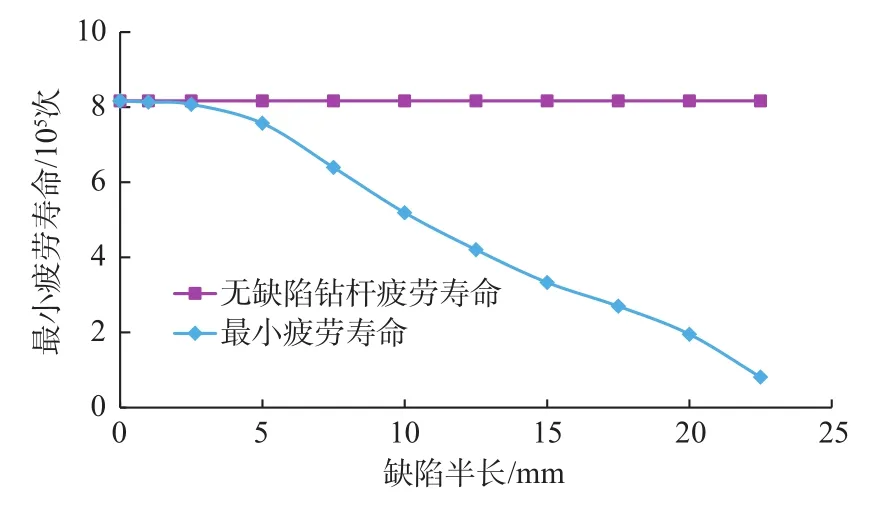

(2)初始缺陷半长。模型中钻杆的外径为101.60mm,对缺陷半长分别为1、2.5、5、7.5、10、12.5、15、17.5、20、22.5、25 mm情况分别作了有限元模拟;裂纹深度保持5 mm不变。

缺陷半长与疲劳寿命关系如图9所示,当初始缺陷的半长不超过2.5 mm时,钻杆的疲劳寿命很高,可以看做能够正常使用;而当初始缺陷半长进一步加大时,钻杆的疲劳寿命迅速降低,特别是当缺陷半长超过20 mm(接近钻杆外径的1/5)后,疲劳寿命降低的速度加大,可以视为应该立即退出使用,否则将会发生断裂事故。例如,当初始缺陷的半长过大,达到22.5 mm时,钻杆的疲劳寿命为0.809×105次,仅为无缺陷钻杆的9.90%。

图9 缺陷半长与疲劳寿命关系Fig.9 Relationship of imperfection semi-length vs.fatigue life

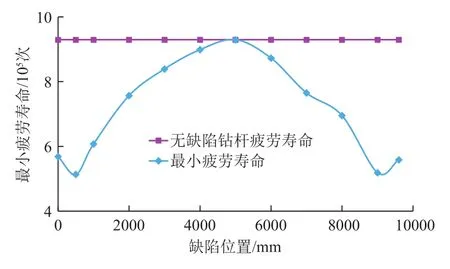

(3)初始缺陷位置。模型中钻杆的本体长度9.6 m,接箍外螺纹体直径177.8 mm,内螺纹体直径254.0 mm,对缺陷距母扣接箍的距离分别为0、500、1 000、2 000、3 000、4 000、5 000、6 000、7 000、8 000、9 000、9 600(公扣处)mm情况分别作了有限元模拟;裂纹深度保持5 mm不变,半长保持10 mm不变。

缺陷位置与疲劳寿命关系如图10所示,当缺陷的位置远离接箍,也即在钻杆本体中部时,疲劳寿命最大;而当缺陷越来越接近接箍,即位于接箍与本体之间的加厚区时,因该处的应力水平较高,疲劳寿命最低,约为5.2×105次;而当缺陷位于接箍上时,疲劳寿命又会略微提高,这与接箍的刚度较大有关。此外,由于母扣的厚度、刚度大于公扣,相应的,有缺陷母扣的疲劳寿命略大于有缺陷的公扣。

图10 缺陷位置与疲劳寿命关系Fig.10 Relationship of imperfection location vs.fatigue life

4 结论

Conclusions

(1)井场使用中的钻柱存在着初始缺陷,初始缺陷的存在加剧了裂纹扩展和破坏,因而需要对采用无缺陷构件假设推导的应力公式乘以应力集中系数,得出更为贴近实际的应力。

(2)钻柱的临界循环周次取决于初始裂纹尺寸、临界裂纹尺寸以及裂纹的几何形状因子和应力强度因子;同时钻柱的疲劳破坏来源于通过不同井段时交变状态下钻柱裂纹的累积和拓展,因此计算疲劳寿命时需要考虑其累积性。

(3)初始缺陷的深度和半长对钻杆的最小疲劳寿命有着重要影响,当深度超过2 mm(大于外径的1/4),或者半长超过2.5 mm,钻杆的疲劳寿命迅速下降,应立即停止使用。

(4)当初始缺陷越来越接近接箍,也即位于接箍与本体之间的加厚区时,因该处的应力、应变水平较高,疲劳寿命最低,仅为本体中部的55%;钻井实践中,接箍与钻杆本体的过渡区域经常受到夹持机构的咬伤,其诱发疲劳损坏的风险需加以规避。

References:

[1]李文飞,管志川,赵洪山.基于可靠性理论的钻柱疲劳寿命预测[J].石油钻采工艺,2008,30(1): 12-14.LI Wenfei,GUANZhichuan,ZHAO Hongshan.Research on fatigue life of drill string based on reliability theory[J].Oil Drilling &Production Technology,2008,30(1):12-14.

[2]VEIDT M,BEREZOVSKI A.Design and application of a drill pipe fatigue test facility[C].Structural Integrity and Fracture,2004:367-373.

[3]DALEB A.An experimental investigation of fatiguecrack growth in drillstringtubulars[J].SPE Drilling Engineering,1988,3(4):356-362.

[4]罗增,林元华,明传中,卢强,谢居良,刘贵喜.基于Walker模型的空气钻井钻柱疲劳寿命算法[J] .石油矿场机械,2010,39(4):57-60.LUO Zeng,LIN Yuanhua,MING Chuanzhong,LU Qiang,XIE JuLiang,LIU Guixi.Research on predicting DWA drive drillstring fatigue life by walker model[J].Oil Field Equipment,2010,39(4):57-60.

[5]高宝奎,高德利.钻柱使用寿命的不确定性分析[J].石油钻探技术,2003,31(5): 63-66.GAO Baokui,GAO Deli.Analysis of nondeterminacy for drill piper service life[J].Petroleum Drilling Techniques,2003,31(5):63-66.

[6]杜之富.焊接圆钢管K型节点焊缝周围热点应力分布规律研究[D].烟台:烟台大学,2008.DU Zhifu.Research of stress distribution rule for weld cylinder steel tube about weld joint type-K [D].Yantai:Yantai University,2008.

[7]HOSSAINM M ,RAHMAN M K ,RAHMAN S S,AKGUN F,KINZEL H.fatigue life evaluation:a key to avoid drillpipe failure due to die-marks[R].SPE 47789,1998.

[8]韩家强,蔺刚.钻柱受力与疲劳强度校核研究[J].决策与信息旬刊,2014(8):82-82.HAN Jiaqiang,LIN Gang.Research of drill string’ s stress and fatigue strength checking[J].Decision &Information,2014(8):82-82.

[9]杨尧焜,代成建,陈小龙,吴俊.深水钻井钻柱动力学机理研究[J].科技创新导报,2015(22):30-31.YANG Yaokun,DAI Changjian,CHEN Xiaolong,WU Jun.Mechanism research of dynamics of drill string for deep water drilling[J].Science and Technology Innovation Herald,2015(22):30-31.

[10]TIMOSHENKOS P,GoodierJ N.Theory of elasticity[M].3rd rdition.New York:McGraw-Hill Book Co.Inc.,1970:250.

[11]张德平,骆发前,林元华,戴荣华,关小旭,施太和.钻柱疲劳寿命预测研究[J].断块油气田,2006,13(3):57-60.ZHANG Deping,LUO Faqian,LIN Yuanhua,DAI Ronghua,GUAN Xiaoxu,SHI Taihe.Research on fatigue life for drill string[J].Fault-Block Oil &Gas Field,2006,13(3):57-60.

(修改稿收到日期 2016-09-11)

〔编辑 薛改珍〕

Prediction method on fatigue life of string based on initial imperfection

GENG Yanan1,CHEN Xiaoliang2,YANG Jin2,LIU Shujie1,DENG He2,HE Yingming1

1.CNOOC Research Institute,Beijing 100028,China;

2.China Uniνersity of Petroleum (Beijing),Beijing 102249,China

The initial imperfection of string is one of the key factors that affect its fatigue life.In the traditional string fatigue prediction model,the effect of initial imperfection is often neglected,and consequently the predicted result is higher and the string safety is impacted.In view of the initial imperfection of strings,the extensional stress and bending stress on strings are corrected by using the stress concentration factor based on the force analysis on traditional defect-free strings.Then,the string fatigue life prediction model was built according its crack propagation laws.And finally,the average stress and minimum fatigue life of defect free strings and those with initial imperfection at different depth,semi-length and locations were simulated by means of finite element analysis tool and then compared.It is indicated that the depth and semi-length of initial imperfection have significant effect on the minimum fatigue life of strings.The closer the initial imperfection is to the collar,the more effect is has on the fatigue life of strings.The research results provide the reference for predicting the fatigue life of strings in the process of well drilling accurately so as to guarantee safe and efficient drilling.

string fatigue life;stress concentration factor;initial imperfection;finite element simulation;minimum fatigue life

耿亚楠,陈孝亮,杨进,刘书杰,邓贺,何英明.基于初始缺陷的钻柱疲劳寿命预测方法研究[J].石油钻采工艺,2016,38(6):817-822.

TE21

A

1000-7393( 2016 ) 06-0817-06

10.13639/j.odpt.2016.06.021

:GENG Yanan,CHEN Xiaoliang,YANG Jin,LIU Shujie,DENG He,HE Yingming.Prediction method on fatigue life of string based on initial imperfection[J].Oil Drilling &Production Technology,2016,38(6):817-822.

攻关项目:中海油有限公司综合科研“中海油井的完整性技术体系研究”(编号:YXKY-2015-ZY-09);“中海油钻完井井控技术管理体系研究”(编号:2014-YXKJ-001)。

耿亚楠(1968-),1989年毕业于中国石油大学(华东)石油工程专业,现主要从事海洋石油钻井工程设计与研究工作。通讯地址:(100028)北京市朝阳区太阳宫南街6号院中海油大厦A704室。电话:010-84522391。E-mail:gengyn@cnooc.com.cn