砂泥岩夹层套管损坏的有限元分析及防控措施

练章华罗泽利于浩步宏光李才雄李长平

1.西南石油大学油气藏地质及开发工程国家重点实验室;2 大港油田公司采油工艺研究院;3 大港油田公司采油三厂

砂泥岩夹层套管损坏的有限元分析及防控措施

练章华1罗泽利1于浩1步宏光2李才雄3李长平3

1.西南石油大学油气藏地质及开发工程国家重点实验室;2 大港油田公司采油工艺研究院;3 大港油田公司采油三厂

据大港油田不完全统计,在沙泥岩夹层的套管损坏占63%。针对在砂泥岩夹层套管损坏严重的问题,基于弹塑性力学和断裂力学理论,建立了沙岩—泥岩—沙岩三岩层剖面的轴对称有限元模型,并借助有限元软件进行求解,分析不同钢材和壁厚条件下三岩层剖面上套管内应力分布情况。结果显示,套管内的Von Mises应力在砂泥岩界面和泥岩段应力最大,且在砂泥岩界面应力发生突变出现尖角,因此在砂泥岩界面和泥岩段套管容易损坏。针对砂泥岩夹层研究了泥岩段套管损坏的防控措施,研究发现,相同钢级下,增加套管壁厚不能有效防控泥岩段套管损坏,提高套管的钢级才是有效方法。通过以上分析研究对砂泥岩界面防控套管损坏的研究提供技术借鉴。

砂泥岩夹层;套管损坏;有限元方法;防控措施

随着油气开采的进行,套管损坏越来越严重,尤其是复杂地层[1-2]。砂泥岩夹层对套管损坏影响巨大,据统计,在砂泥岩夹层段的套管损坏点占50%以上[3],尤其砂泥岩界面和泥岩夹层处,套管损坏十分严重。大庆油田在泥岩层套管损坏比例约占70%,吉林油田泥岩段也是套管发生变形的主要区域[4]。套管变形井段大多集中于泥岩和砂岩的交界面。

针对在砂泥岩段套管损坏严重的问题,国内外学者作了相应的研究。2001年,姜守华[5]根据库伦-摩尔公式,分析了套管易在泥岩段损坏,因为泥岩水化,使得内聚力和内摩擦角的下降,岩石的抗剪强度也将大幅度下降,因此随着泥岩含水量增加,岩石的抗剪强度降低,在砂泥岩界面套管受力不均,在此形成剪切破坏。另外,在泥岩段泥岩水化后,泥岩支撑能力下降,应力转嫁到水泥环及套管上,当套管上的应力超过套管的屈服强度后,套管发生塑性变形[6]。2005年,周鹰等在研究套管损坏机理时,根据马克斯威尔非线性理论,分析了泥岩的变形特征[7],当含水量大时,岩石的横向变形量也增大,地层变形量也增加,易产生横向蠕动变形,使套管受到膨胀力的挤压,造成套管变形或剪切损坏。2007年,LIAO Cheng-Jie[8]等对砂泥岩界面的滑移剪切现象进行了实验研究,分析了岩石残余强度。2009年,黄小兰[9]等分析断层泥岩夹层交界面岩石滑动机理,并建立了空间三维计算模型,通过数值模拟得到注水压力对交界面岩层滑动及套管Mises应力的影响规律。2014年,张东涛[10]等以实际沉积地层中抽象出来的砂泥岩地层概念模型为研究对象,采用应力场数值模拟法研究分析砂泥岩地层中的纵向地应力分布特征和规律,研究了在不同应力状态和岩性转变下弹性模量和泊松比对水平主应力的影响。

但是,目前国内外尚未针对砂泥岩夹层段的泥岩段及界面对套管损坏的影响及该段在套管上的应力分布规律进行整体分析,针对性提出防控措施研究也比较少,很难准确高效地研究该类地层对套管损坏的影响。针对以上不足,基于弹塑性和断裂力学机理,建立了沙岩—泥岩—沙岩三岩层剖面的轴对称有限元模型,并借助有限元软件ANSYS进行求解,得出砂泥岩夹层套管上的应力分布情况,从而针对性地提出有效的防控方案,为后续开发中套管损坏防控提供科学依据和借鉴。

1 砂泥岩夹层的套管损坏理论分析

Theoretical analysis on the casing failure in sand shale interbed

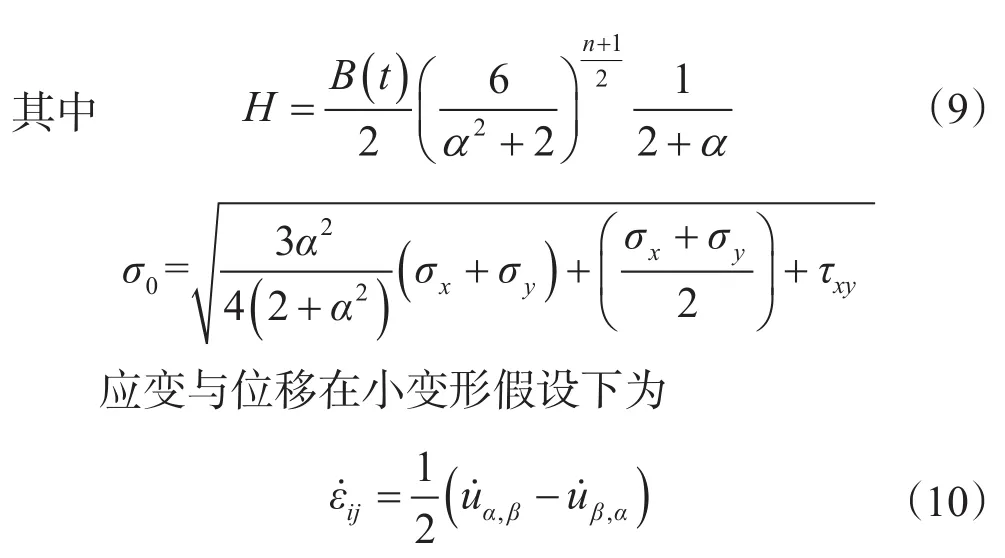

砂泥岩夹层中,在泥岩段,因泥岩水化,产生蠕变,膨胀等,使得泥岩支撑能力下降,应力转嫁到水泥环及套管上,当套管上的应力超过套管的屈服强度后,套管发生塑性变形,发生失稳破坏,如图1所示;而砂泥岩交界面由于岩性不一,界面不整合,泥岩弱胶结,这种特有的高孔高渗的岩性本身就是一个构造薄弱面,为不整合面进水提供了条件,应力一般沿地层薄弱面释放,导致套管被剪切错断。

图1 泥岩段的外挤缩颈图Fig.1 Necking diagram of shale interval under the effect of external extrusion

1.1 泥岩塑性屈服准则

Plastic yielding criteria of shale

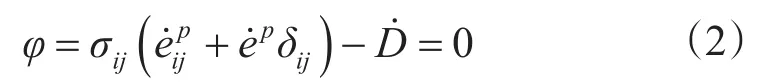

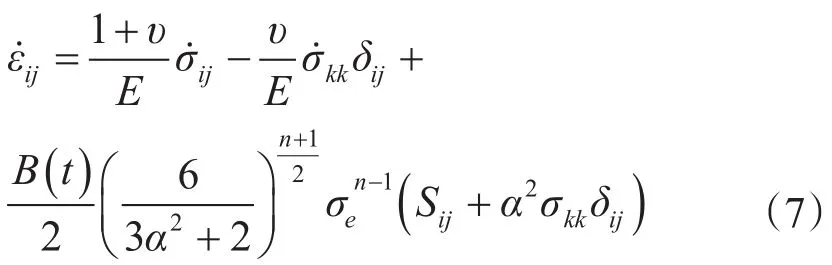

在泥岩产生塑性变形时,由于体积膨胀较大,仅考虑弹性体积变形是不够的,在建立泥岩塑性本构方程时必须考虑到塑性体积变形的影响。在连续介质力学中,空隙、液体(夹杂)的变化可以用材料的体积变化来描述[11]。考虑材料的塑性体积的影响,假设岩石是连续均匀各向同性弹塑性材料。分布表示直角坐标系中应力张量、全应变张量、应变率张量、塑性应变率张量的分量、塑性应变率偏张量、塑性体积应变率和Kroneckre符号。能量平衡方程为

对φ微分得出塑性本构方程

其中,Sij为应力偏张量;σ是静水应力,σij= Sij+σδij;l为塑性体积耗散能;k为塑性形状改变耗散能;υ为泊松比;σe为有效应力。

由方程(3)得塑性屈服函数为

1.2 泥岩段套管的应力计算

Calculation on the stress of casing in shale interval

在泥岩段,因泥岩水化膨胀,使得泥岩支撑能力下降,水泥环及套管上应力增大,当套管上的应力超过套管的屈服强度后,套管发生塑性变形,缩颈。当套管发生了塑性变形时,应力可以利用计算承受均布外压的厚壁筒的拉梅(Lame)公式来求出,即

式中,σr为径向应力,MPa;σθ为周向应力,MPa;p为外挤压力,MPa;r2为套管外半径,mm;r1为套管内半径,mm;r为套管壁上任意一点至套管轴线的距离,mm。

1.3 界面对套管剪切力学分析

Effect of interface on casing shear mechanics

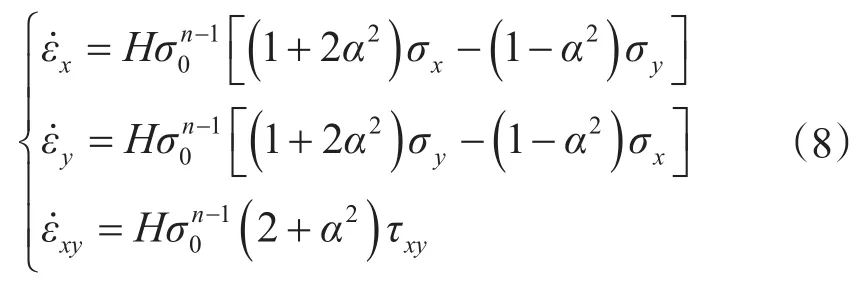

由于砂泥岩交界面为不整合面,是一个构造薄弱面,应力一般沿地层薄弱面释放,导致套管被剪切错断。鉴于套管剪切破坏大多发生在层面局部处的事实,采用界面断裂力学研究套管剪切破坏是合理的[12]。假想在材料中存在微小的裂纹,在荷载作用下裂纹附近产生应力集中,随着裂纹的发展导致结构发生断裂破坏,为了从变形体力学角度研究油水井套管损坏原理,假设油藏为一个弹性材料构成的尖楔,楔入具有流变特征的上覆岩层(泥岩层),该岩层由非线性体积敏感性黏弹性材料来描述,从而建立一个弹性尖楔侵入非线性黏弹性材料的理想化的界面断裂力学模型。假设材料为具有黏性流动特性的泥岩材料,多维空间的黏弹性理论在20世纪30年代Bailay、Odqvist等许多学者进行了研究[13-14]。假设材料是均匀各向同性的,B(t)为时间的函数。考虑体积应变和静水应力相关多维空间的黏弹性本构方程为

平面应变条件下的本构方程

其中,α,β=1,2,或x,y

2 砂泥岩夹层套管损坏的有限元分析

Finite element analysis on casing failure in sand shale interbed

2.1 有限元力学模型

Finite element mechanics model

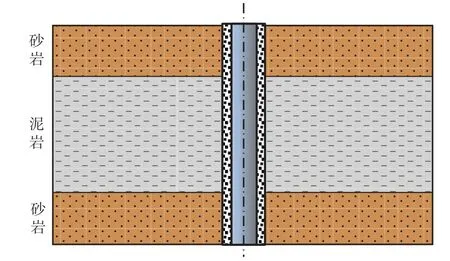

根据砂泥岩夹层的实际情况和地质资料,建立砂岩—泥岩—砂岩三岩层剖面的轴对称有限元模型,选择长度为30 m的井段进行分析,分别选取139.7 mm的N80和P110套管在1 800 m井段进行分析,边界条件如图5所示,经计算ph为53.25 MPa,pup为40.5 MPa,套管内压p0取5 MPa,研究在三岩层剖面上套管内的应力分布情况以及防控措施。在模型中,上部为砂岩层10 m,中间层为泥岩层10 m,下部砂岩层10 m,按弹性力学理论中圣维南原理,井眼尺寸10倍以外的范围的地应力场不受影响,因此模型中的研究径向半径取100 m,符合实际情况。其地质模型图2所示,有限元模型和受力情况见图3。

图2 砂泥夹层地质模型Fig.2 Geological model of sand shale interbed

2.2 有限元计算结果分析

Analysis on the finite element calculation results

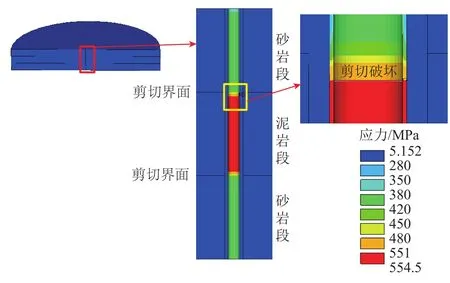

2.2.1 砂泥夹层段套管内的应力 图4为N80套管Ø139.7 mm×7.72 mm砂泥夹层及套管损坏内Von Mises应力等值线分布云图。图中泥岩段红色部分Von Mises应力为551~554.5 MPa,而N80的屈服极限应力为550 MPa,因此泥岩段为套管已经发生塑性变形破坏,且均发生在泥岩段和砂泥岩交界处,泥岩水化同时泥岩材料软化,其力学强度参数降低,造成塑性流动地层,使套管承受过载,同时在砂、泥岩硬软界面处发生应力突变的剪切破坏;而在砂岩段套管内的Von Mises应力均较低,处于安全工作状态。

图3 砂泥夹层有限元模型Fig.3 Finite element model of sand shale interbed

图4 砂泥夹层套管内Von Mises应力等值线分布云图Fig.4 Distribution cloud chart of Von Mises stress contour inside the casing in sand shale interbed

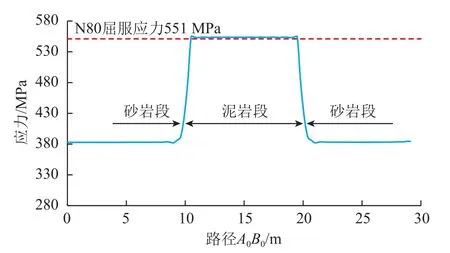

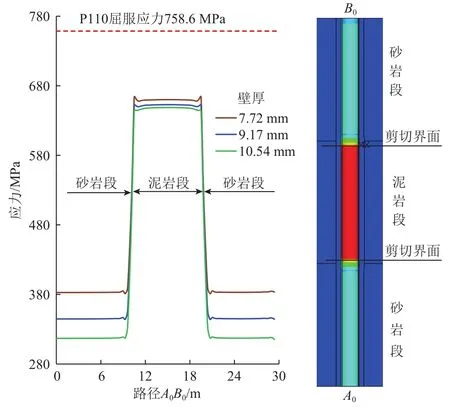

套管内的具体应力分布如图5所示,沿着A0向上,路径小于10 m段,即砂岩段套管内处于低应力状态,且均在382 MPa左右;但在10 m左右,即砂泥岩界面处套管内的Von Mises应力激增,并快速达到最大,在10~20 m段,即在泥岩段保持平稳,均略大于551 MPa;到第2个砂泥岩界面又下降,直到B0,在两界面处出现尖角,超过了551 MPa。在泥岩段和砂泥岩界面套管内的应力较高,超过了N80的屈服应力。可见,在砂泥岩夹层井段,套管内的Von Mises应力分布在泥岩段和砂泥岩界面较高,套管在此容易损坏。

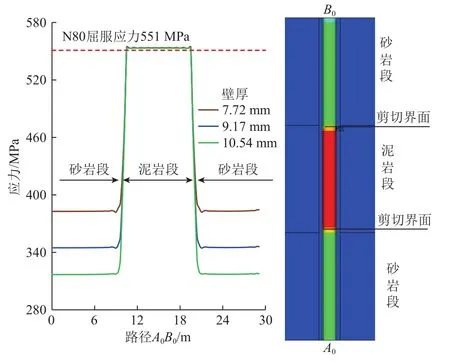

2.2.2 增加套管壁厚与防控泥岩段套管损坏 图6为Ø139.7 mm的N80套管在不同壁厚下套管内沿路径A0B0上的应力变化曲线。壁厚分别取7.72 mm,9.17 mm,10.54 mm进行计算。在套钢级和外径尺寸不变的情况下,随着壁厚的增加,在砂岩段(较硬地层段)的Von Mises应力有所降低,但在泥岩段(塑性流动地层段)不同壁厚其应力几乎不变,3种壁厚的在泥岩段的应力分别为553.14~554.5 MPa,553.05~553.75 MPa,553.06~553.18 MPa,在泥岩段均超过了N80的屈服应力,并且3种壁厚在泥岩段的最大应力相差不大,表明应力变化对壁厚不敏感,仍然超过了N80的屈服应力。即相同钢级下,增加套管壁厚不能有效防泥岩段套管损坏。

图5 砂泥夹层套管内沿路径A0B0上的应力变化Fig.5 Stress evolution along A0B0inside the casing in sand shale interbed

图6 N80套管不同壁厚下套管内沿路径A0B0上的应力变化Fig.6 Stress evolution along A0B0inside the N80 casing with different wall thickness

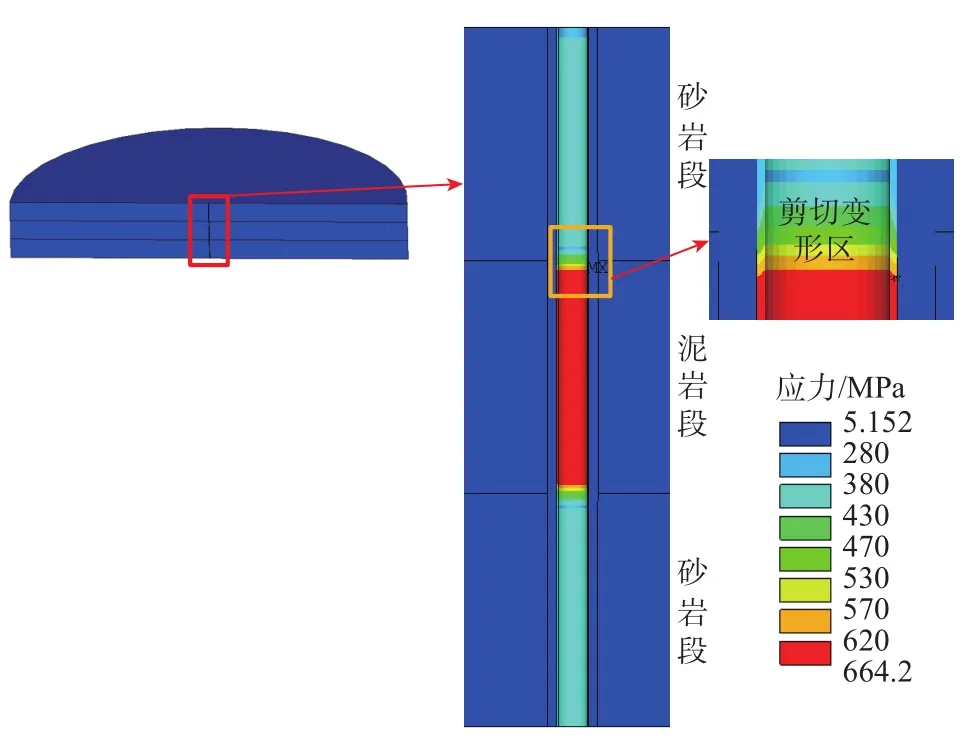

2.2.3 提高套管钢级与防控泥岩段套管损坏 图7是与图4中在相同力学边界条件下用相同直径的壁厚为7.72 mm的P110钢级套管进行的有限元计算,从图7可见,套管内的应力分布不变,在泥岩段套管内应力较大,达到620~664.2 MPa,与图4的N80套管相比,套管内的应力稍大,但没有超过P110材料的屈服应力756.8 MPa,套管处于弹性变形,即安全工作状态,其剩余强度还有92.6 MPa。

可见提高钢级可以有效防控该泥岩层段套管的损坏。因此对于N80套管来讲,提高钢级比增加壁厚对应力变化的敏感性更强。

提高钢级则提高材料的屈服强度,能足够抵抗外挤压力和剪切应力,从而不易发生失稳破坏和剪切破坏;在同样的钢级下,如果增加壁厚,能够提高抗外压和剪切能力,但效果不明显。在砂泥岩夹层井段建议提高钢级防控套管损坏。

图7 砂泥夹层套管内Von Mises应力等值线分布云图Fig.7 Distribution cloud chart of Von Mises stress contour inside the casing in sand shale interbed

2.2.4 提高钢级增加套管壁厚与防控泥岩段套管损坏 图8是在相同直径和力学条件下P110钢级改变套管的壁厚得到的计算结果。从图中可见,沿着A0到B0套管内的应力分布情况不变;改变壁厚,在砂岩段(较硬地层段),随着套管的壁厚增加,套管内的应力降低,但在泥岩段(塑性流动地层段),套管内的应力虽有降低,但幅度很小,可见应力变化对壁厚不敏感,即增加壁厚其套管内的应力变化不大。

图8 套管P110 Ø139.7 mm不同壁厚下套管内沿路径A0B0上的应力变化曲线Fig.8 Stress evolution along A0B0inside the P110 Ø139.7 mm casing with different wall thickness

在泥岩段和砂泥岩界面虽然套管内的应力较高,并且在砂泥岩界面表现出一个较高的尖角;从图可见,在较高处的应力超过了640 MPa,但均未超过其P110套管的屈服应力758.6 MPa。可见提高钢级可以有效防控该泥岩层段套管的损坏。

经过对比分析,相同钢级下,增加套管壁厚不能有效防泥岩段套管损坏,提高钢级才是防控的有效措施。

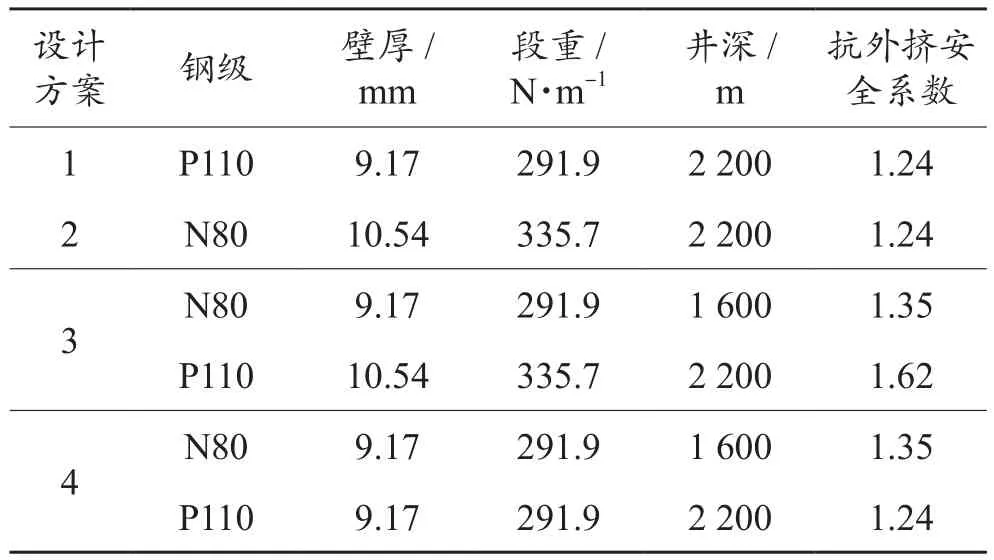

2.2.5 防控措施实例 大港油田枣南东油层段1 700~2 100 m的泥砂岩夹层内,套管损坏比例高。经研究,根本原因是泥岩的不稳定性,在开发过程中,泥岩水化蠕变、膨胀等,使得套管处于比较恶劣的受力环境下;其次是套管损坏后继续注水加剧套管损坏程度以及在砂泥岩交界面为不整合面剪切应力,在这样的环境下,套管容易损坏;再有区块原来井的设计多数采用了J55、N80 钢级,钢级比较低,没有针对砂泥岩夹层设计套管,且无采取防控措施。因此,本研究较为科学地建立模型,并采用现场数据分析,认清套管在砂泥岩夹层中的破坏机理,并针对性地提出防控措施。

根据大港油田枣南东区块地质资料和以上研究的结果,在设计时,由于泥岩水化程度达到极限后,地应力和地层压力将全部直接作用于套管外壁,即套管外挤载荷的极限状态为用平均地应力+地层压力。针对枣南东油田区块,根据研究机理和结论,要提高套管的抗外挤能力和抗剪切能力,并且服役15以上,研究了4种方案,如表1。

表1 Ø139.7 mm套损防控措施设计方案Table 1 Control measures program of Ø139.7 mm casing failure

3 结论

Conclusions

(1)在砂泥岩夹层井段,套管内的Von Mises应力分布在泥岩段和砂泥岩界面较高,且在砂泥岩界面出现尖角,因此套管在砂泥岩界面和泥岩段容易损坏;而在砂岩段套管内的Von Mises应力均较低,处于安全工作状态。

(2)在泥岩井段,N80套管的壁厚由7.72 mm增加到10.54 mm,应力仅从553.14 MPa降低到553.06 MPa,套管剩余强度为-2.06 MPa,即套管已经损坏,可见,应力变化对壁厚不敏感,即相同钢级下,增加套管壁厚不能有效防泥岩段套管损坏。

(3)在砂泥岩夹层井段,P110钢级壁厚为7.72 mm套管的应力为620~664.2 MPa,但套管的剩余强度为92.6 MPa,因此,提高钢级可以有效防控该泥岩层段套管的损坏。

(4)在套管损坏的力学机理分析的基础上和实际油田资料,设计出了4种防控套管损坏方案。

References:

[1]管志川,赵廷峰,胜亚楠,魏凯.复杂地层钻井风险程度判别方法研究[J].石油钻采工艺,2015,37(3):11-14,22.GUAN Zhichuan,ZHAO Tingfeng,SHENG Ya’nan,WEI Kai.Research on method of discriminating drilling risk degree in complex formations[J].Oil Drilling &Production Technology,2015,37(3):11-14,22.

[2]张宏军.固井过程中套管损坏事故的判断分析与处理[J].石油钻采工艺,2013,35(5):40-42.ZHANG Hongjun.Prediction and treatment of casing failure in cementing[J].Oil Drilling &Production Technology,2013,35(5):40-42.

[3]林莉莉,颜寒,王凤祥,任丽华,王成芳,刘建东.王官屯油田套管损坏机理及防治研究[J].石油地质与工程,2013,26(6):120-121.LIN Lili,YAN Han,WANG Fengxiang,REN Lihua,WANG Chengfang,LIU Jiandong.Casing damage mechanism and prevention study of Wangguantun oilfield[J].Petroleum Geology and Engineering,2013,26(6):120-121.

[4]姜守华,张宝玺.油井套管损坏机理综述[J].石油石化节能,2001,17(12):19-23.JIANG Shouhua,ZHANG Baoxi.Summarizing the casing damage mechanism of well [J].Energy Conservation in Petroleum &Petrochemical Industry,2001,17(12):19-23.

[5]艾池.套管损坏机理及理论模型与模拟计算[D] .大庆:大庆石油学院,2003.AI Chi.Mechanism and theoretic models of casingfailure and numerical calculation with them [D].Daqing:Daqing Petroleum Institute,2003.

[6]徐立雄.泥岩段套管损坏机理的有限元分析计算[D].西南石油大学,2005.XU Lixiong.Casing damage mechanism analysis and calculation of finite element in the mudstone[D].Southwest Petroleum University,2005.

[7]周鹰,张新委,孙洪安,戴文凤.油水井套管损坏机理及综合防护技术应用研究[J].特种油气藏,2005,12(3):79-82.ZHOU Ying,ZHANG Xinwei,SUN Hong’an,DAI Wenfeng.Research the casing damage mechanism of well and comprehensive technology of protection and application [J].Special Reservoir,2005,12(3):79-82.

[8]LIAO CJ,LIN HM,LEE DH.Studyon shear behavior of interbedded sandstone and mudstone slope using ring shear test[C].International Society of Offshore and Polar Engineers.2007.

[9]黄小兰,刘建军,杨春和.注水油田剪切套管损坏机理研究与数值模拟[J].武汉工业学院学报,2009,28(3):94-97.HUANGXiaolan,LIU Jianjun,YANG Chuhe.Mechanism analysis and numerical simulation of casing’ s shear failure in the injection oilfield [J].Journal of Polytechnic University of Wuhan,2009,28(3):94-97.

[10]张东涛,童亨茂,赵海涛,吕雪,张昊.砂泥岩地层地应力纵向分布特征与规律[J].地质力学报,2014,20(4):352-362.ZHANG Dongtao,MAO Hengmao,ZHAO Haitao,LYU Xue,ZHANG Hao.Characteristics and regularity of longitudinal distribution in sand-mudstone strata [J].Geomechanics Journal,2014,20(4):352-362.

[11]CHANDLER H W.Homogeneous and localized deformation in granular materials:A mechanistic model[J].inst.J.Eng.Sci.1990,28(8):719-734.

[12]万玲.岩石类材料粘弹塑性损伤本构模型及其应用[D].重庆:重庆大学,2004.WAN Ling.Elastoplastic damage constitutive model of sticky rock materials and its application [D].Chongqing:Chongqing University,2004.

[13]BAILEY R W.Creep relationships and their application to pipes,tubes and cylindrical parts under internal pressure[J].The Inst.Mech.Eng.3 Proc.1951,T164:4-20.

[14]ODFRIST F KG.Mathematical theory of creep and creep rupture[M].Oxford University Press,1966.

(修改稿收到日期 2016-08-09)

〔编辑 薛改珍〕

Finite element analysis and control measures on casing failure in sand shale interbeds

LIAN Zhanghua1,LUO Zeli1,YU Hao1,BU Hongguang2,LI Caixiong3,LI Changping3

1.State Key Laboratory of Oil and Gas Reserνoir Geology and Exploitation,Southwest Petroleum Uniνersity,Chengdu 610500,Sichuan,China;

2.Oil Production Technology Research Institute,PetroChina Dagang Oilfield Company,Tianjin 300280,China;

3.No.3 Oil Production Plant,PetroChina Dagang Oilfield Company,Cangzhou 061035,Hebei,China

According to the incomplete statistics of Dagang Oilfield,the casing failure in sand shale interbeds accounts for 63%.To solve this problem,an axisymmetric finite element model was established for sandstone-shale-sandstone three-layer section according to the theories of plasto elasticity and fracturing mechanics.Then,it was solved by means of the finite element software to analyze the stress distribution inside the casing on the three-layer section by varying steel grade and wall thickness.It is indicated that the Von Mises stress inside the casing is the highest at sandstone-shale interface and shale interval,and the stress changes abruptly at sandstone-shale interface,resulting in sharp edges,so the casing at sandstone-shale interface and shale interval gets failed easily.Based on the characteristics of sand shale interbeds,the control measures on casing failure in shale interval were analyzed.And it is shown that the casing failure in shale interval can’t be controlled effectively by thickening the casing wall if the steel grade is kept the same.And the effective way is to increase the steel grade.This paper provides the beneficial reference for the study on casing failure control at sandstone-shale interface.

sand shale interbed;casing failure;finite element method;control measures

练章华,罗泽利,于浩,步宏光,李才雄,李长平.砂泥岩夹层套管损坏的有限元分析及防控措施 [J] .石油钻采工艺,2016,38(6):887-892.

TE931.2

A

1000-7393( 2016 ) 06-0887-06

10.13639/j.odpt.2016.06.033

:LIAN Zhanghua,LUO Zeli,YU Hao,BU Hongguang,LI Caixiong,LI Changping.Finite element analysis and control measures on casing failure in sand shale interbeds[J].Oil Drilling &Production Technology,2016,38(6):887-892.

国家自然科学基金 “极端条件下气井油套管端力学行为及其螺纹密封机理研究”(编号:51574198);国家教育部博士点基金项目“基于XFEM和细观力学的超深井钻工具疲劳破坏机理研究”(编号:20135121110005)。

练章华(1964-),1994年毕业于西南石油学院机械工程专业,获博士学位,现从事CAD/CAE/CFD、套管损坏机理、管柱力学及射孔完井等教学与科研工作,教授、博士,博士生导师,通讯地址:(610500)四川省成都市新都区。电话:028-83032210。E-mail:cwctlzh@swpu.edu.cn

罗泽利(1988-),2015年毕业于重庆科技学院石油与天然气工程系,西南石油大学硕士在读研究生,主要研究油气井固井与完井技术。E-mail:793609127@qq.com