壳牌煤气化装置载气切换的优化控制

李亚东

(山西晋煤华昱煤化工有限责任公司 山西晋城 048017)

壳牌煤气化装置载气切换的优化控制

李亚东

(山西晋煤华昱煤化工有限责任公司 山西晋城 048017)

为了降低合成气中N2含量、提高甲醇产量,可将煤粉输送载气由N2切换为CO2,实现增产减排。比较了壳牌煤气化装置输送煤粉的载气由N2切换为CO2的3种方式,分析了切换过程中的控制难点,总结了切换前后主要参数的变化情况。

壳牌 粉煤气化 载气 切换

在以壳牌粉煤气化工艺制取的原料气生产甲醇的项目中,当气化炉投氧负荷达到80%左右时,净化单元产出的CO2量就能满足煤粉输送的要求。为了降低合成气中N2含量、提高合成单元的甲醇产量,此时可将煤粉输送载气由N2切换为CO2,即能实现增产减排。

1 载气切换方案的选择

在壳牌气化炉载气(N2/CO2)切换过程中,气化炉的运行工况或多或少都会出现波动,严重时甚至会影响气化炉的安全运行。其主要原因是载气分子量发生了变化,使得切换过程中实际煤粉输送量与测定值之间出现差异,导致实际氧煤比与控制值产生偏差。

壳牌公司给出的解决煤粉流量测量准确性的方案是将载气密度计算公式的切换功能组态至集散控制系统(DCS)和紧急停车系统(ESD)中,根据现场经验设置“爬坡时间”(图1)。采用该方案时,由于每次切换时的负荷和CO2量不同,无法准确把握“爬坡时间”,即“爬坡曲线”与实际工况不一致,故仍然会引起波动,且不能解决2种载气长时间混用的工况(负荷较低时,CO2量不足,2种载气必须混合使用)。

图1 壳牌公司提供的载气切换方案逻辑图

图2 优化后的载气切换方案逻辑图

经优化后的方案是将载气中CO2含量对应的密度计算公式的切换功能组态至DCS和ESD中,并通过分析载气中CO2含量的实际值来确定煤粉流量密度计算公式的校正系数,既确定了“爬坡时间”,又解决了2种载气混用的工况(图2)。

2 3种载气切换方式的比较

2.1 方式一

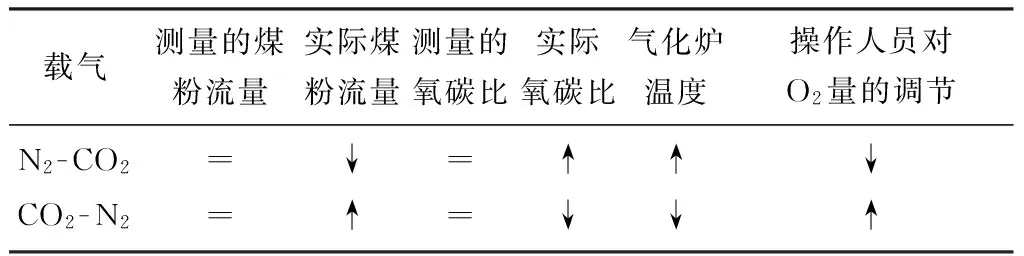

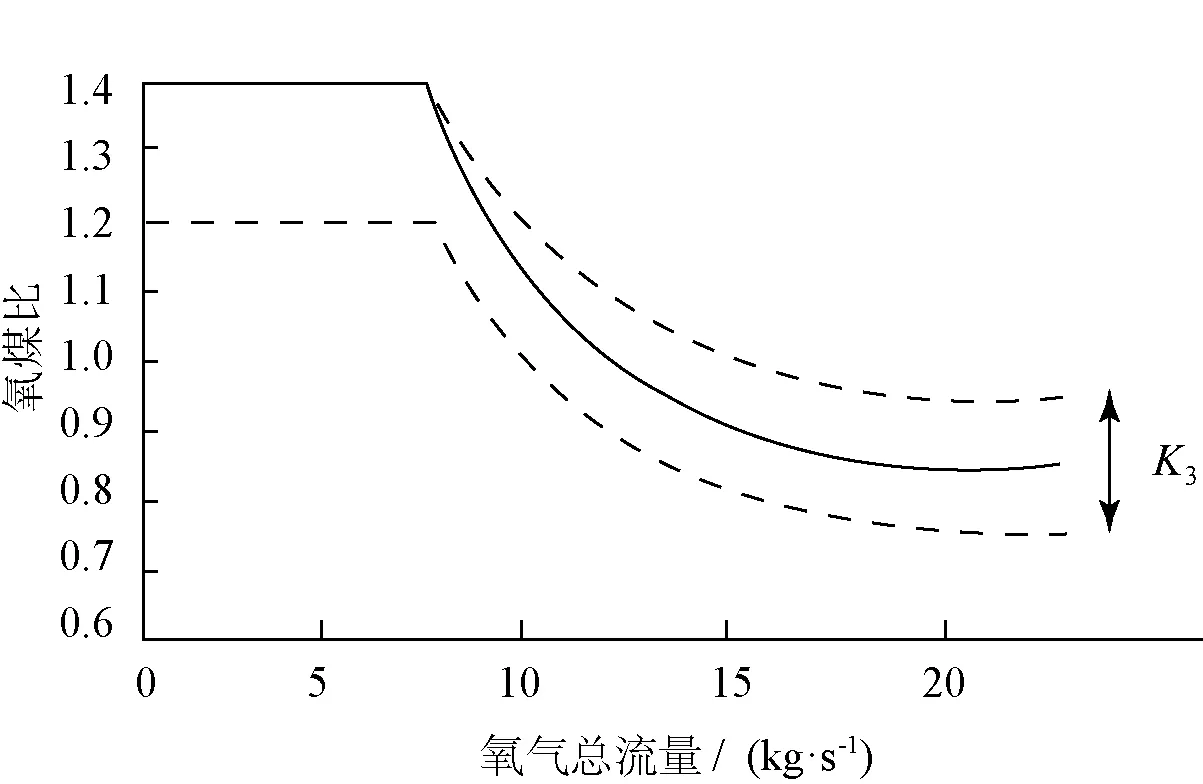

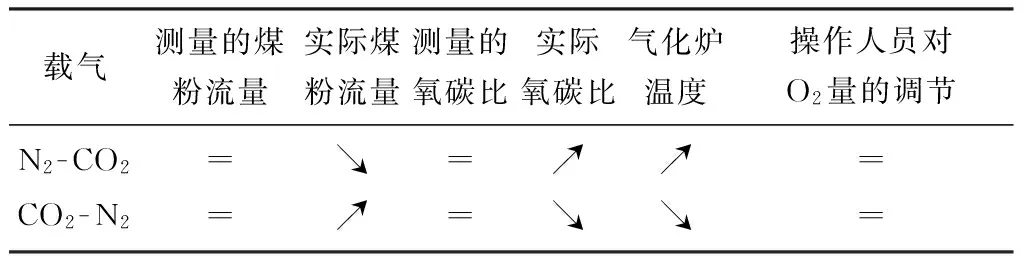

方式一不进行载气密度修正,未投用气化炉蒸汽/热负荷自动控制。在此方式的载气切换过程中,煤流量控制器(13FIC0x01)和氧流量控制器(13FIC0x03)都打到串级控制CAS,氧煤比依据图3曲线并由修正系数K3调节,系统变化情况见表1。

采用方式一切换载气时,因载气密度未修正,气化炉的热负荷需人工通过K3尽快调整,易出现较大波动,对操作人员要求较高。

表1 载气切换时系统变化情况(方式一)

载气测量的煤粉流量实际煤粉流量测量的氧碳比实际氧碳比气化炉温度操作人员对O2量的调节N2-CO2=↓=↑↑↓CO2-N2=↑=↓↓↑

注:1)“=”表示不变,“↗”表示缓慢升高,“↑”表示快速升高,“↘”表示缓慢降低,“↓”表示快速降低,下同。

图3 氧负荷曲线

2.2 方式二

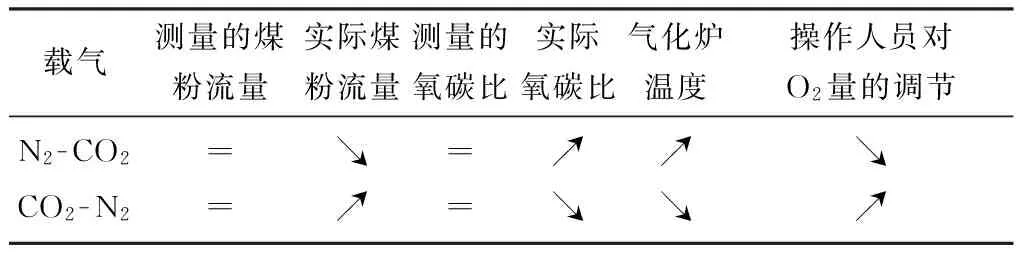

方式二采用壳牌公司的载气密度修正方案,不投用气化炉蒸汽/热负荷自动控制。在此方式的载气切换过程中,13FIC0x01和13FIC0x03都打到串级控制CAS,氧煤比依据图3曲线并由修正系数K3调节,系统变化情况见表2。

表2 载气切换时系统变化情况(方式二)

载气测量的煤粉流量实际煤粉流量测量的氧碳比实际氧碳比气化炉温度操作人员对O2量的调节N2-CO2=↘=↗↗↘CO2-N2=↗=↘↘↗

采用方式二切换载气时,由于载气的密度已被修正,K3的调节非常小;切换过程必须与“爬坡时间”一致,否则测量的煤粉流量与实际煤粉流量会有较大偏差,进而引起气化炉温度大幅波动。

2.3 方式三

方式三对载气密度进行修正,投用气化炉蒸汽/热负荷自动控制。在此方式的载气切换过程中,13FIC0x01和13FIC0x03都打到串级控制CAS,氧煤比依据图4曲线并由修正系数K2调节,系统变化情况见表3。

采用方式三切换载气时,蒸汽的设定值是相同的,气化炉蒸汽/热负荷控制会自动调整氧碳比,还可通过输入CO2的百分含量来进行修正,切

图4 气化炉蒸汽/热负荷曲线

表3 载气切换时系统变化情况(方式三)

载气测量的煤粉流量实际煤粉流量测量的氧碳比实际氧碳比气化炉温度操作人员对O2量的调节N2-CO2=↘=↗↗=CO2-N2=↗=↘↘=

换比较容易且不受时间长短的限制,但CO2含量的分析必须准确。

3 载气由N2切换为CO2后系统的调整

3.1 氧碳比

在手动、负荷自动、蒸汽产量模式下,不可使用CO2控制。当N2被CO2替代后,在修正系数不变的情况下,密度测量值变大,即同样实际煤流量时,载气为CO2时测得的煤流量高于实际煤流量。由于煤量采用自动控制,煤阀将关小,实际煤量减少,实际氧碳比偏高,此时可通过手动小幅度调整氧碳比修正系数K3(根据壳牌公司提供的经验,K3调整幅度在0.00~-0.15),根据气化炉蒸汽产量(13FI0047)并同时参考渣样外观、合成气组分、过热器入口气体温度(13TI0019)、灰渣残碳含量进行调整。

3.2 煤粉输送管线(煤线)

煤量的调整:氧碳比下调后,需煤量增加,载气切换后需增大煤阀开度,如果煤阀是在串级模式下运行,将会自动完成开度的调整,否则需手动调整。

煤粉流速:由于同样质量的N2和CO2的体积流量不相同,当CO2进入煤线后,煤粉流速会有所减小,此时需适当增大煤线加速气流量,以保证正常的煤粉流速。

3.3 流化气量

粉煤给料罐(V1205)底锥流化气(12FIC0X21)、粉煤锁斗(V1204)充压等,由于同样质量的N2和CO2体积流量不相同,在气体切换时需对以质量流量为设定值的控制器进行优化,保证流化效果;同时,加强对以体积流量为设定值的控制点的监控,当压差上升时应注意调整。

3.4 V1204和V1205

正常情况下,N2切换为CO2对V1204和V1205的料位影响是很小的,但需注意这些设备料位仪表的工作是否正常;同时,载气切换后会对系统的温度产生影响,应确保相关系统的伴热正常。

4 载气由N2切换为CO2后的系统变化

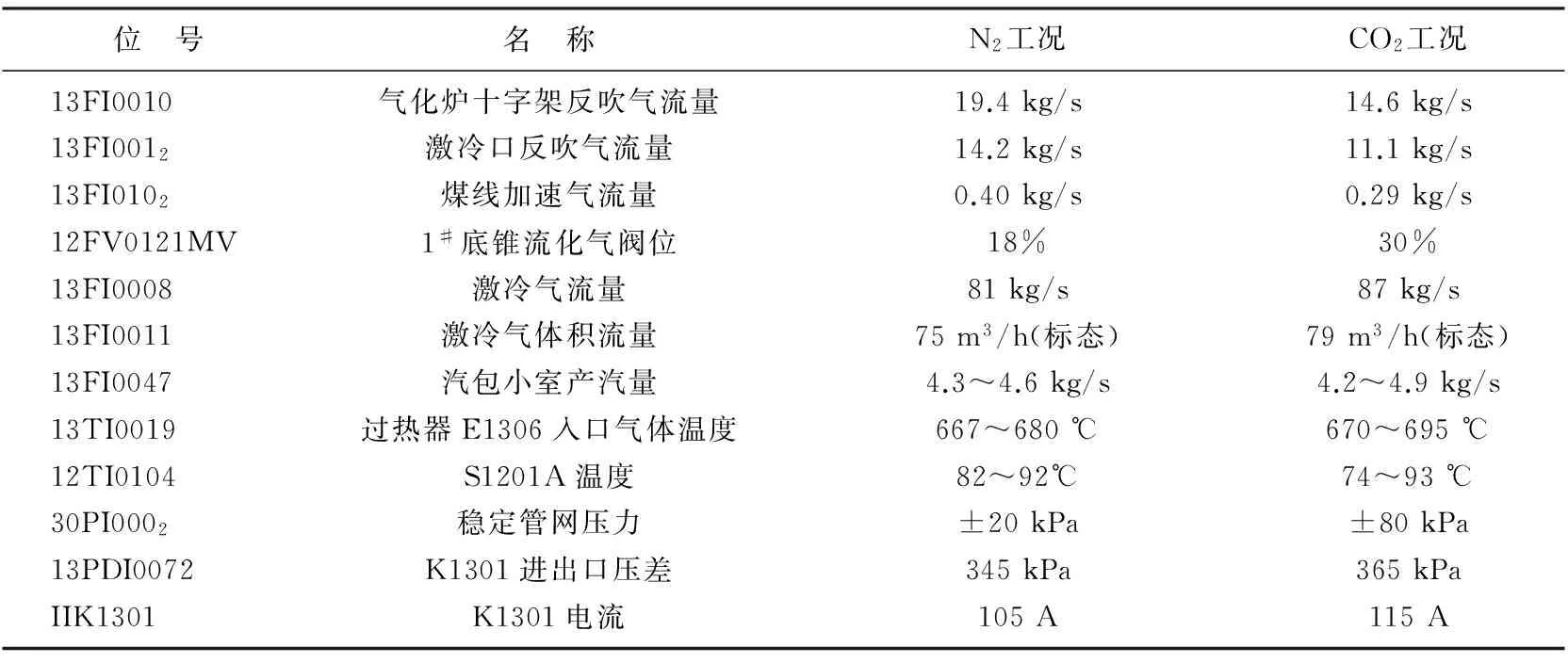

在载气由N2切换为CO2的过程中和切换以后,气化炉及相关系统会发生一些变化:13TI0019和13FI0047的波动较之前增大;13FI0047均值未上升,13TI0019温度上升;煤线内煤粉流速下降约0.5 m/s;V1205底锥流化气、煤线加速气、超高压反吹气流量都较N2工况下降或阀位增大;高温高压飞灰过滤器(S1501)反吹时,反吹气缓冲罐(V1506)压降由原先0.08~0.12 MPa降至0.04~0.08 MPa;粉煤过滤器(S1201)温度较载气切换前有所下降,N2工况泄压温度下降约10 ℃,切换为CO2以后下降约20 ℃;激冷气压缩机(K1301)电流由105 A增大至115 A,激冷气流量由81 kg/s上升至87 kg/s,进出口压差增大20 kPa;反吹气加热器(E3051)出口气体温度下降,S1501反吹、十字架反吹、激冷口氮气反吹温度均降低15 ℃。载气切换前、后主要参数变化对比见表4。

5 载气切换过程中的注意事项

在切换载气过程中,必须保证超高压和高压N2/CO2压力稳定,避免因压力低而造成煤气化装置联锁跳车。煤气化界区内加热后的CO2温度应大于110 ℃,13FI0047准确可靠,CO2分析仪校准且可靠。

在整个N2切换为CO2的过程中,根据CO2量切换N2量,对4条煤线及时作出调整。调整工况时,以汽包Ⅰ室产汽量(13FY0047)为准,粗合成气中CH4和CO2含量作为参考。

CO2切入10 min左右,13FY0047明显上升,气化炉反应温度上升。为防止气化炉温度过高,逐渐下调氧碳比以控制回路中修正参数K3值,可

表4 载气切换前、后主要参数变化对比

位 号名 称N2工况CO2工况13FI0010气化炉十字架反吹气流量19.4kg/s14.6kg/s13FI0012激冷口反吹气流量14.2kg/s11.1kg/s13FI0102煤线加速气流量0.40kg/s0.29kg/s12FV0121MV1#底锥流化气阀位18%30%13FI0008激冷气流量81kg/s87kg/s13FI0011激冷气体积流量75m3/h(标态)79m3/h(标态)13FI0047汽包小室产汽量4.3~4.6kg/s4.2~4.9kg/s13TI0019过热器E1306入口气体温度667~680℃670~695℃12TI0104S1201A温度82~92℃74~93℃30PI0002稳定管网压力±20kPa±80kPa13PDI0072K1301进出口压差345kPa365kPaIIK1301K1301电流105A115A

降低总氧碳比,增加4只烧嘴的煤粉流量。煤粉密度先增大,随着氧碳比调整,煤粉密度有所回落,但仍比纯N2输送时高。CO2切换后,合成气中CO2含量明显升高,而N2和H2含量明显降低,CO含量有所增加。

6 结语

(1)无论载气是N2,CO2或N2/CO2混合气,压力控制一定要稳定。

(2)负荷运行稳定后进行载气切换,此时汽包小室蒸汽产量已经稳定。汽包小室蒸汽产量越稳定越好,最好控制在±0.1 kg/s。

(3)在切换为CO2的过程中,载气由N2逐渐被CO2所替代,气化炉的反应和放热基本不会因为载气的变化而改变,所以在原料煤基本不变的情况下,切换过程中必须维持汽包小室蒸汽产量稳定。

(4)N2的密度比CO2的低,如果煤粉输送量一致,那么在CO2条件下测定的密度就会比在N2条件下大。

(5)密度公式的计算是基于N2来校正的,由于实际操作中采用氧煤比进行煤量的控制,而煤量是通过测定密度、输送速度计算获得,并用N2进行校正,所以在N2输送条件下,氧煤比控制值对应此时控制的目标小室蒸汽产量。在载气逐渐切换成CO2的过程中,在氧煤比不变的情况下,由于输送气密度的逐渐增大,实际煤量是降低的,此时真实氧煤比将增大,所以气化炉温度会上升,小室蒸汽产量会升高。根据运行控制原则,小室蒸汽产量应该不变,故必须增加实际煤量,即必须降低氧煤比来达到控制要求。在实际运行中,通过微量调整K3值以达到控制要求。

(6)K3值的调整与气化炉控制压力和负荷相关,根据负荷和切换载气程度的变化,K3值的调整范围一般在0.00~-0.15。

(7)在操作过程中,坚持小室蒸汽产量稳定控制,参考渣的形态(5 mm左右的碎渣)进行微调。

Optimizing Control of Carrier Gas Switchover of Shell Pulverized Coal Gasification Plant

LI Yadong

(Huayu Coal Chemical Co., Ltd. of Shanxi Jincheng Anthracite Mining Group Co., Ltd. Shanxi Jincheng 048017)

In order to reduce N2content in syngas and increase methanol output, pulverized coal conveying carrier gas can be switched over from N2to CO2to realize increasing production and reducing emission. Comparison is made of 3 methods of switchover of pulverized coal conveying carrier gas from N2to CO2for Shell coal gasification plant, the control difficulties in switchover are analyzed, and the changes of main parameters before and after switchover are summarized.

Shell pulverized coal gasification carrier gas switchover

李亚东(1976—),男,工程师,长期从事煤气化技术、生产管理工作;13693936726@163.com。

TQ546

B

1006- 7779(2016)05- 0053- 04

2016- 04- 07)