三辊卷板机无压头卷圆工艺在3m3容器筒体卷圆中的应用

李硕

(中核兰州铀浓缩有限公司,甘肃 兰州 730065)

三辊卷板机无压头卷圆工艺在3m3容器筒体卷圆中的应用

李硕

(中核兰州铀浓缩有限公司,甘肃 兰州 730065)

筒体卷圆是第九车间压力容器生产制造过程中的重要环节之一。筒体卷圆是在三辊卷板机上进行,因三辊卷板机不能弯卷钢板的全部长度,钢板两端有一定的残留直边段,所以需对残留直边进行预压弧处理。通常所采用的方法是用液压机先对钢板两端进行压头,然后再进行卷圆。但增加了周转、提高了劳动强度。通过对三辊卷板机工作原理的研究,在3m3六氟化铀容器生产过程中试验了一种在三辊卷板机上不需要预先对钢板两端进行预弯而使筒体成型的新工艺。本文详细介绍了新工艺的原理及工艺过程,计算出相关数据。并对试验筒体进行测量,与GB 150《压力容器》标准要求进行对比,证明采用此方法卷圆的筒体完全符合标准要求。使车间筒体卷圆工序效率得到提高,并降低了劳动强度,减少了周转、工序间的等待时间。

机械工程;工艺技术;三辊卷板机;筒体卷圆

卷板机是一种将金属板材卷弯成筒形、弧形或其他形状工件的通用设备,根据三点成圆的原理,利用工件在卷板机上相对位置变化和旋转运动使板材产生连续的塑性变形,以获得预定形状的工件[1]。笔者车间作为公司压力容器主要生产单位,承接了公司3m3容器生产加工任务。为提高生产效率,车间决定采用流水线生产方式,3m3容器筒体加工流程如图1所示:

图1 3m3六氟化铀容器筒体卷圆、校圆加工流程

由图1可知,3m3六氟化铀容器筒体制造过程中不仅加工工序较多,而且在各工序之间需要汽车或铲车的周转,造成生产效率低下,生产成本上升。

3m3六氟化铀容器筒体卷圆是在三辊卷板机上进行,其缺点为三辊卷板机不能弯卷板材的全部长度。在卷圆时,下辊旋转至钢板两端时无法提供支持力,因此板材两端有b/2(b为卷板机下面两辊的间距,如图2所示)的残留直边段。

图2 三辊卷板机下面两辊间距

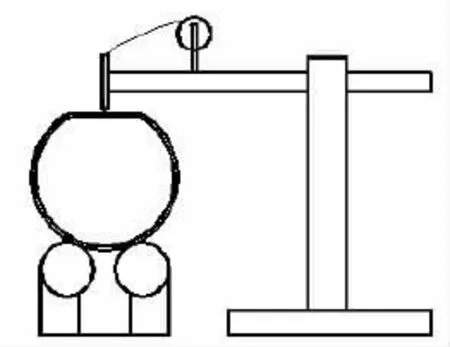

为防止钢板两端出现残留直边段,需在筒体卷圆前对钢板两端b/2的距离进行预压弧,也就是我们通常所说的“压头”工序。车间以往解决筒体钢板直边段所采用的方法是使用四柱式万能液压机(如图3所示),在液压机上应用弧形模具,对钢板进行预压弧。不仅工序较多,造成生产效率低,且存在大量周转,增加了成本。设想去掉“压头”工序,试验一种不“压头”直接进行卷圆的方法。在满足质量要求的同时达到减少周转、降低劳动强度、增加生产效率和降低成本的目标。

图3 油压机进行压头

1 三辊卷板机原理

通过以上分析可知车间现有筒体的加工方法

1.1 三辊卷板机规格型号

笔者车间所用卷板机为对称式三辊卷板机,型号为W11-30×3200,其规格型号见表1。

表1 现用卷板机规格型

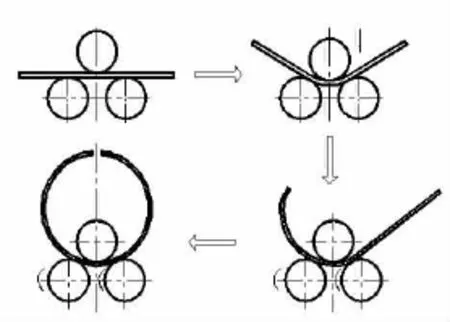

1.2 卷板机原理

钢板卷圆过程如图4所示,首先,送料到合适位置,其次,上辊根据需要成形的半径压下到一定位置 ,然后上下辊同时转动 ,板材在上下辊摩擦力的作用下开始连续弯曲,最后卷板机反向转动带动板材反方向再次被滚压,如此反复直到钢板弯曲半径趋于稳定为止。板材的最终成形曲率由上辊压下量决定,上辊压下量越大,成型后的半径越小[2]。

图4 三辊卷板机工作过程

2 无压头卷圆原理及工艺过程

其基本工艺原理为:先把3m3筒体卷成对接接口处成直线段而其他横截面为圆弧形,并在卷板机上直接进行组对,然后进行纵缝焊接,再用卷板机校圆成圆形筒体。

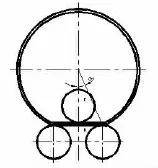

具体试验过程如下:(1)筒体卷圆:如图5所示,在被卷钢板两端各距边沿a处距离开始下压上棍,每次下压30mm,然后进行转动,卷内径为r的圆弧,直至两直边段合口,然后在卷板机上直接用卡具、倒链组对纵缝并点焊。减少了以往卷圆后需要在滚轮架上单独组对这一工序。

图5 预卷筒体

2)纵缝焊接:如图6所示,把组对好的筒体置于滚轮架上用埋弧自动焊进行焊接。

图6 纵缝焊接

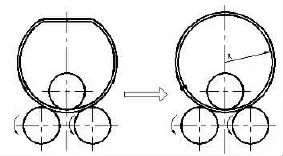

3)筒体校圆:如图7所示,将焊好的筒体再次放到卷板机上进行校圆,校圆主要是对筒体纵缝两端a距离的直边段进行滚卷,滚卷时筒体半径r逐渐变大,最终达到3m3筒体半径R的要求,并用内半径R的样板和钢卷尺进行检查,符合筒体圆度、棱角度和直径的质量要求。

图7 筒体校圆

3 预卷筒体直边段a及圆弧r数据的确定

预卷筒体的直边段a及圆弧r的选择直接影响到筒体卷圆、焊接的质量和效率,若预卷不当则会造成纵缝组对时劳动强度大、效率低、如果出现对口错边量大还会导致焊缝合格率低等不良影响。因此,必须合理的确定直边段a及预卷筒体圆弧半径r的尺寸,根据三辊卷板机两边不可避免的要残留b/2直边段这一特点,可得预留直边段a≥b/2(b为三辊卷板机下棍的距离,是卷板机固有的参数值,笔者工段所使用的卷板机型号为W11-30×3200,下面两辊的间距b=600mm),考虑到工艺性和经济性,分别选择3种不同的直边段a进行筒体卷圆、校圆试验,见表2。

3组试验的对口错边量、棱角E和最大直径与最小直径差DMAX-DMIN全部满足标准要求,现分析不同直边段a筒体卷圆、校圆所需时间。

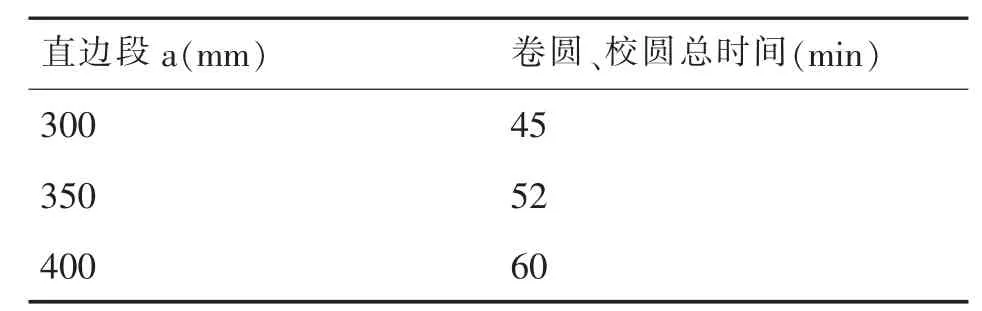

表3 3组试验筒体卷圆、校圆时间

由表3可得,当直边段a为300mm时,卷圆、校圆所需总时间最少,为45min。分析原因:当预留直边段a较小时,预卷筒体半径r改变到达筒体半径R的变形量较小,导致筒体校圆速度较快。这样可以节省校圆时间,提高工作效率。所以首先确定无压头卷圆工艺筒体直边段a=300mm。

图8 筒体卷圆参数值

如图8所示,实际生产中一般采用中性层弯曲计算模型,可近似认为钢板弯曲时应力中性层与几何中性层重合[3],其几何关系如下:

式中:C——筒体周长;

t——钢板厚度。

由此可得出预卷筒体内半径r及圆弧角度α,最终确定理论模型模拟工艺参数为:α≈28°r=638mm

4 试验结果分析及注意事项

4.1 试验结果分析

对10台采用以上试验方法所卷筒体的对口错边量、棱角E和直径进行测量,所得结果见表4。

表4 试验筒体对口错边量、棱角和最大直径与最小直径差数值

根据GB150《压力容器》对筒体的质量要求:对口错边量≤3,棱角E≤2.6mm,最大直径与最小直径差DMAX-DMIN≤12mm。由表4可得采用试验方法卷圆、校圆的筒体完全符合标准要求。

4.2 加工注意事项

在钢板卷圆过程中应注意以下几点:

1)筒体卷圆过程中应尽量保证两预留直边段水平对齐,直边段外翻、内翻会影响对接纵缝坡口角度和后续筒体校圆质量。同时在组对过程中应保证对口错边量尽量小。

2)应控制焊缝余高,保证焊缝余高≤0.8mm,以便校圆时减轻焊缝对卷板机辊子表面的压伤。

3)应严格控制卷圆时直边段,半径等尺寸,以保证初卷和最终筒体的形成质量。

5 结论

三辊卷板机筒体卷圆工艺的改进,简化了3m3六氟化铀容器筒体加工流程:减少了“压头工序”、并将筒体卷圆与纵缝组对合并为一道工序,使生产效率显著提高。和原工艺流程相比,单台容器筒体卷圆、校圆时间减少30min。并通过试验数据证明了在合理的参数范围内此方法可以获得满足标准要求的筒体。对车间压力容器生产具有指导作用,此方法已在车间使用。

[1] 于靖军,机械原理[M].机械工业出版社,2003.

[2] 李强,高耀东,尚珂.对称式三辊卷板机的受力及驱动功率计算分析[J].锻压技术,2007.8.

[3] 乔波,雷步芳,付建华,等.对称式三辊卷板机厚板压弯工艺参数分析[J].重型机械,2012.2.

TG305