基于能量法的气缸盖低周热机疲劳寿命预测方法研究

李鹏, 景国玺, 许春光, 文洋, 庞建超, 高英英

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 中国科学院金属所, 辽宁 沈阳 110016)

基于能量法的气缸盖低周热机疲劳寿命预测方法研究

李鹏1, 景国玺1, 许春光1, 文洋1, 庞建超2, 高英英1

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 中国科学院金属所, 辽宁 沈阳 110016)

通过测试气缸盖本体解剖试样,获得气缸盖材料的循环应力应变特性,并利用仿真方法验证其合理性。在此基础上,依据发动机低周疲劳台架考核方法,运用子模型分析技术,得到考核循环内气缸盖火力面的应力分布和塑性变形特性。基于塑性应变能理论,结合试验测试,对火力面低周热机疲劳寿命进行预测和评估,分析表明排气鼻梁区的寿命较低,约为1 100 次。

气缸盖; 低周热机疲劳; 寿命预测; 塑性应变; 能量法

发动机工况复杂且多变,当工况发生变化时,缸内温度大幅波动,使气缸盖产生低频宽幅热应力,往往会使火力面鼻梁区产生塑性变形,容易引起低周疲劳失效[1-7],功率大、热负荷高的发动机更是如此,在疲劳考核中必须予以重视。本研究利用仿真分析手段,结合材料温度非线性和弹塑性,得到循环周期内气缸盖的应力和塑性变形,以绘制循环应力应变曲线,并依据塑性应变能理论,考核火力面的低周热机疲劳寿命。

1 气缸盖材料塑性特性表征研究

结合塑性应变能理论可知,循环塑性变形及其累积是导致低周疲劳损伤的基本原因。因此,在分析过程中,材料塑性特性的获取与处理直接影响评价结果的准确性。因此,本研究通过对试验测试数据的分析处理,得到评估过程中的有效数据,具体研究思路见图1。

由燃烧带来的高温气体冲击导致气缸盖火力面温度很高,且温度梯度较大,气缸盖会产生很大的热应力。同时,在高温影响下材料性能急剧下降,热应力往往会导致火力面发生屈服现象。通过热机疲劳试验,可获得材料的循环应力应变关系。

图1 研究思路

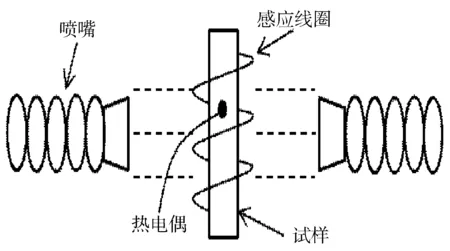

热机疲劳试验在计算机辅助控制的MTS810液压伺服疲劳试验机上进行。采用高频感应线圈对试样标距部分进行加热,通过在试样标距范围内点焊热电偶来控制温度。冷却方式为压缩冷却空气吹向试样标距表面(见图2)。采用机械应变控制的三角波加载,应变比R=-1。应变控制通过轴向高温陶瓷引伸计来实现。

图2 感应加热和冷却系统示意

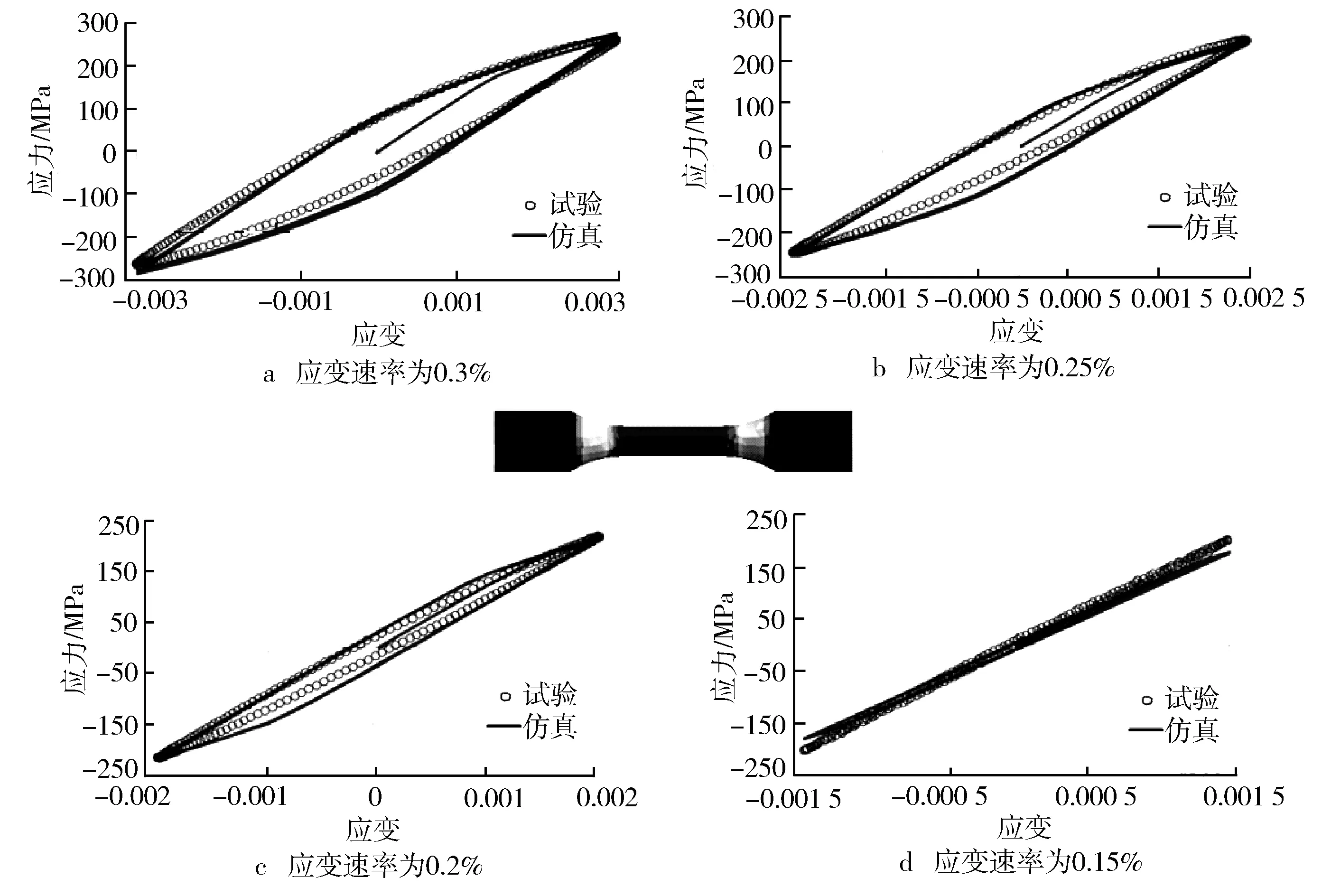

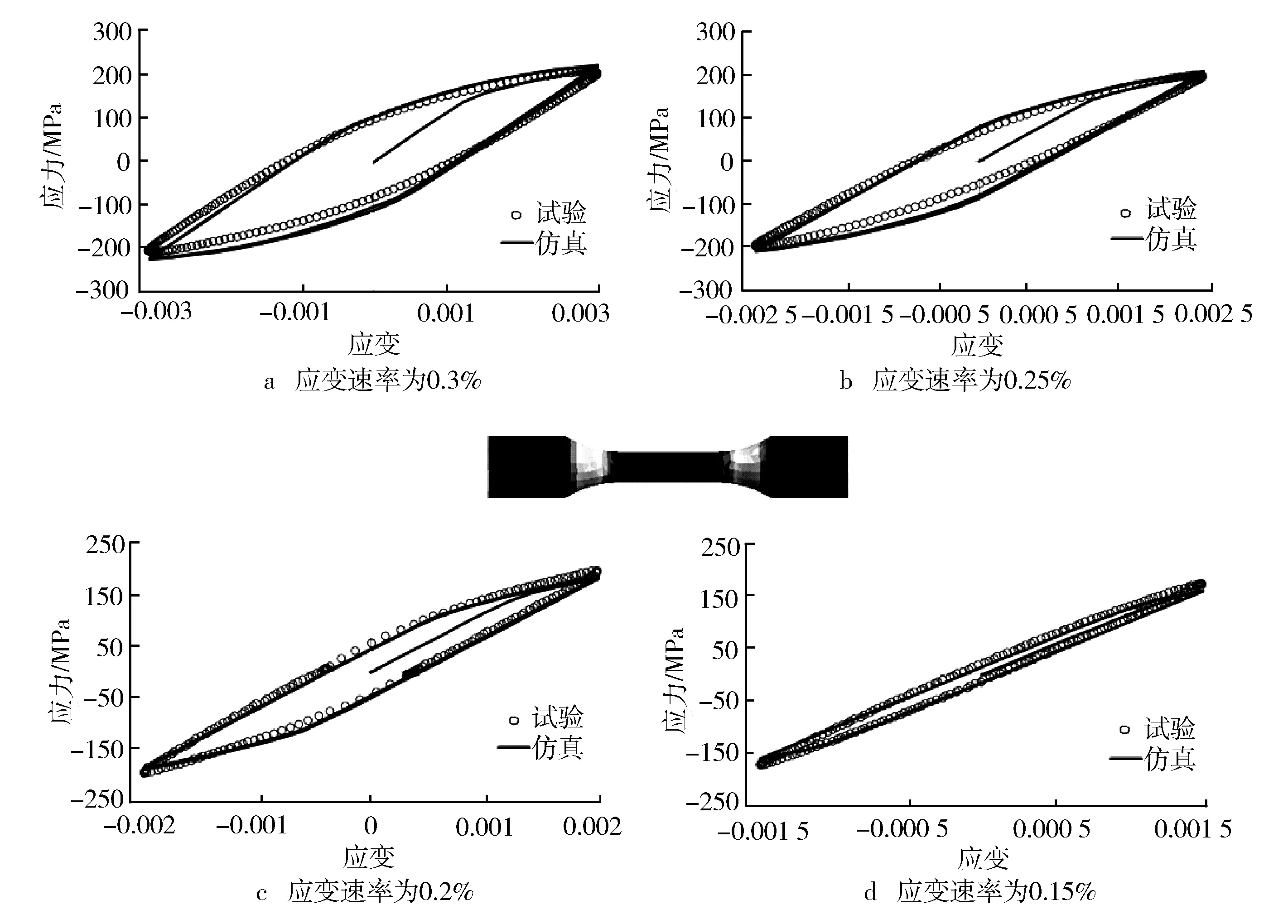

分析对象为铸铁气缸盖,由测温试验测得,标定工况下进气鼻梁区和进、排气鼻梁区的温度在400 ℃左右,排气鼻梁区的温度约为500 ℃。因此,在进行材料塑性特性测试时,针对该气缸盖火力面的工作温度和受力特性,在气缸盖底板区域取样,在不同温度(400 ℃和500 ℃)、不同应变幅速率(0.3%,0.25%,0.2%,0.15%)下测试材料的循环应力应变特性。

受试验周期和试验成本的制约,本次测试仅测得气缸盖材料的循环应力应变曲线,而在进行弹塑性仿真分析时,需要材料的应力应变曲线。因此,必须利用已有测试数据,来拟合获取该应力应变曲线。

由Ramberg-Osgood[8-11]模型可知,材料的总应变可分解为弹性应变和塑性应变两个分量,可描述为

(1)

式中:ε为总应变;εe为弹性应变;εp为塑性应变; σ为应力; E为弹性模量; K′为循环强度系数; n′为循环应变硬化指数。

为获取气缸盖材料的应力应变曲线,需对试验测试得到的循环应力应变曲线数据进行分析处理,处理方式见图1。同时,为验证图1方法得到的应力应变曲线是否能够反映该材料真实的应力应变行为,建立试验试样的有限元模型,依据试验状态加载约束边界,并将按照图1所示方法获取的材料应力应变曲线作为材料边界,进行弹塑性分析。计算得到试样的应力应变行为,并与试验测试结果进行对比(见图3和图4)。试样的仿真结果与试验结果的最大误差为4.7%,吻合度较高,表明通过图1所示方法得到的应力应变曲线能够表征材料的塑性特性。

2 气缸盖载荷响应特性研究

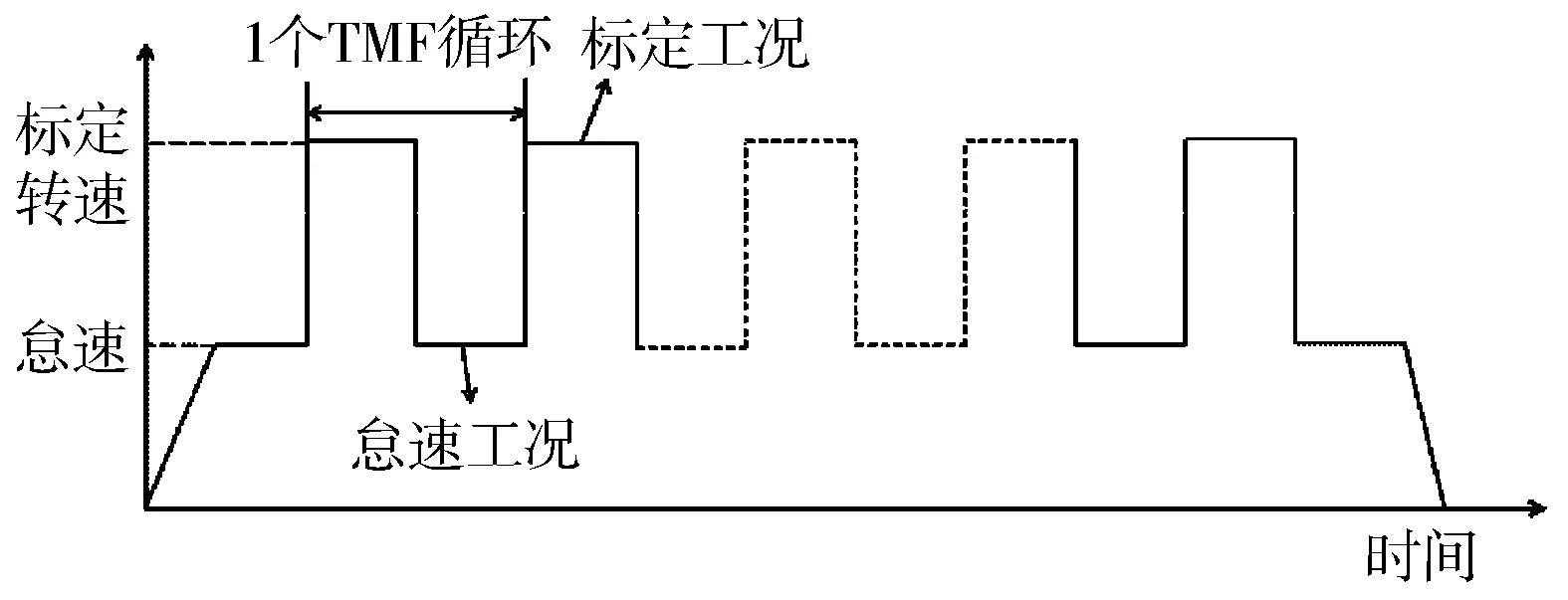

实际工作中,发动机存在大量的启停工况,这种大幅的工况波动易产生低频波动热应力,通常会导致缸盖火力面发生热机疲劳失效,这种由低频载荷引起的破坏称为低周疲劳。台架试验中,通过在怠速工况与标定工况间的交替变化,完成一个热机疲劳考核循环(TMF),对缸盖进行低周疲劳考核(见图5)。每个TMF的周期由考核规范所确定,本研究在分析时,假定1个TMF的循环周期为6 min,标定工况和怠速工况各为3 min。

图3 400 ℃下应力应变行为的仿真结果与试验结果对比

图4 500 ℃下应力应变行为的仿真结果与试验结果对比

图5 循环内考察点应力变化

在考核过程中,气缸盖火力面承受的温度和气体力载荷较高,会产生塑性变形,是低周疲劳分析的考核重点。其他区域温度和应力水平较低,最大应力小于材料屈服强度。若通过整体有限元模型进行弹塑性分析,既费时又增大了收敛难度。基于此,本研究应用子模型分析技术,以火力面为计算区域,进行弹塑性分析和低周疲劳寿命预测。子模型示意及考察点分布见图6,其中,考察点A位于排气鼻梁区气门座圈孔边缘,考察点B,C位于进排气鼻梁区气门座圈孔边缘,考察点D位于进气鼻梁区气门座圈孔边缘。

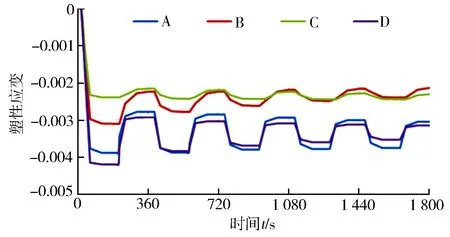

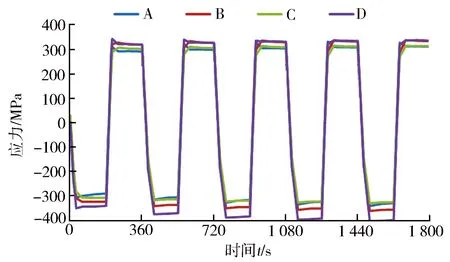

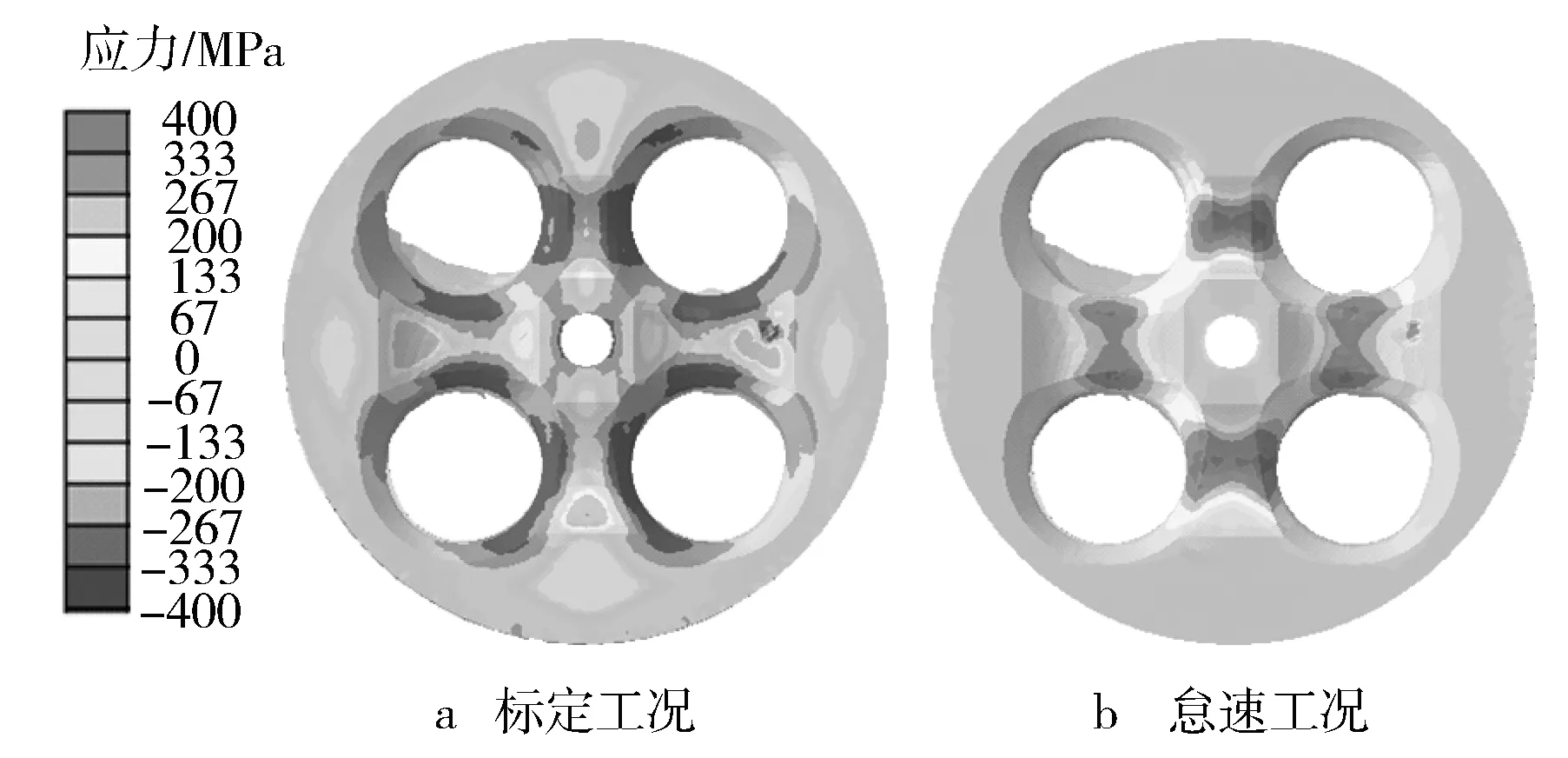

基于子模型方法,在考虑材料温度非线性和弹塑性的基础上,计算得到5个考核循环内塑性应变变化(见图7)和塑性应变方向的应力变化(见图8)。火力面应力分布见图9。由图7可知,循环内考察点塑性应变总体呈减小趋势,最后趋于稳定。由图8、图9和表1可知,在标定工况下,火力面鼻梁区主要承受压应力,在怠速工况下,火力面鼻梁区主要承受拉应力,且在标定—怠速—标定工况的变化过程中,应力波动较大,幅值达到600 MPa。

图7 循环内考察点塑性应变变化

图8 循环内考察点应力变化

图9 火力面应力分布云图

考察点编号塑性应变方向的应力/MPa标定工况怠速工况A-343.8312.2B-357.5329.2C-352.3315.8D-365.2335.8

3 气缸盖低周热机疲劳寿命研究

3.1 能量法理论

已有低周疲劳寿命预测的能量模型反映了物系运动的熵守恒定律和能量守恒定律。目前,低周疲劳寿命预测的能量模型主要基于3类理论:塑性应变能理论、总应变能理论和耗散能理论[21-15]。本研究在进行缸盖低周疲劳寿命预测时,采用塑性应变能理论。

塑性应变能理论认为循环塑性变形及其累积是导致疲劳损伤的基本原因,塑性应变能是描述疲劳损伤的一个重要参量,塑性应变能密度与疲劳寿命之间满足如下关系式:

Wp=C·Nfa。

(2)

式中:Wp为塑形应变能密度;Nf为疲劳寿命;a与C为材料常数。

3.2 气缸盖低周热机疲劳寿命预测

由式(2)可知,基于塑性应变能理论求解火力面低周疲劳寿命时,需确定材料常数a与C以及考察点的应力—塑性应变变化曲线。

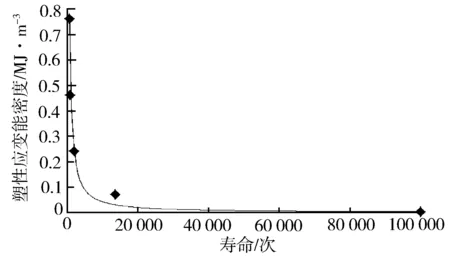

首先,对实测的试样的循环应力应变曲线数据进行分析处理,通过编制程序,计算不同应变速率下的循环应力应变曲线所围成的面积,其物理意义代表塑性应变能密度。结合实测的试样的低周寿命,拟合求解材料常数a与C。

针对考察点的工作温度,绘制400 ℃和500 ℃下材料的塑性应变能密度与寿命之间的关系曲线(见图10和图11)。由图10和图11拟合求解得出,400 ℃下材料参数a与C分别为-0.956和400.51,500 ℃下材料参数a与C分别为-1.064和755.97。

图10 400 ℃下材料的塑性应变能密度与寿命的关系

图11 500 ℃下材料的塑性应变能密度与寿命的关系

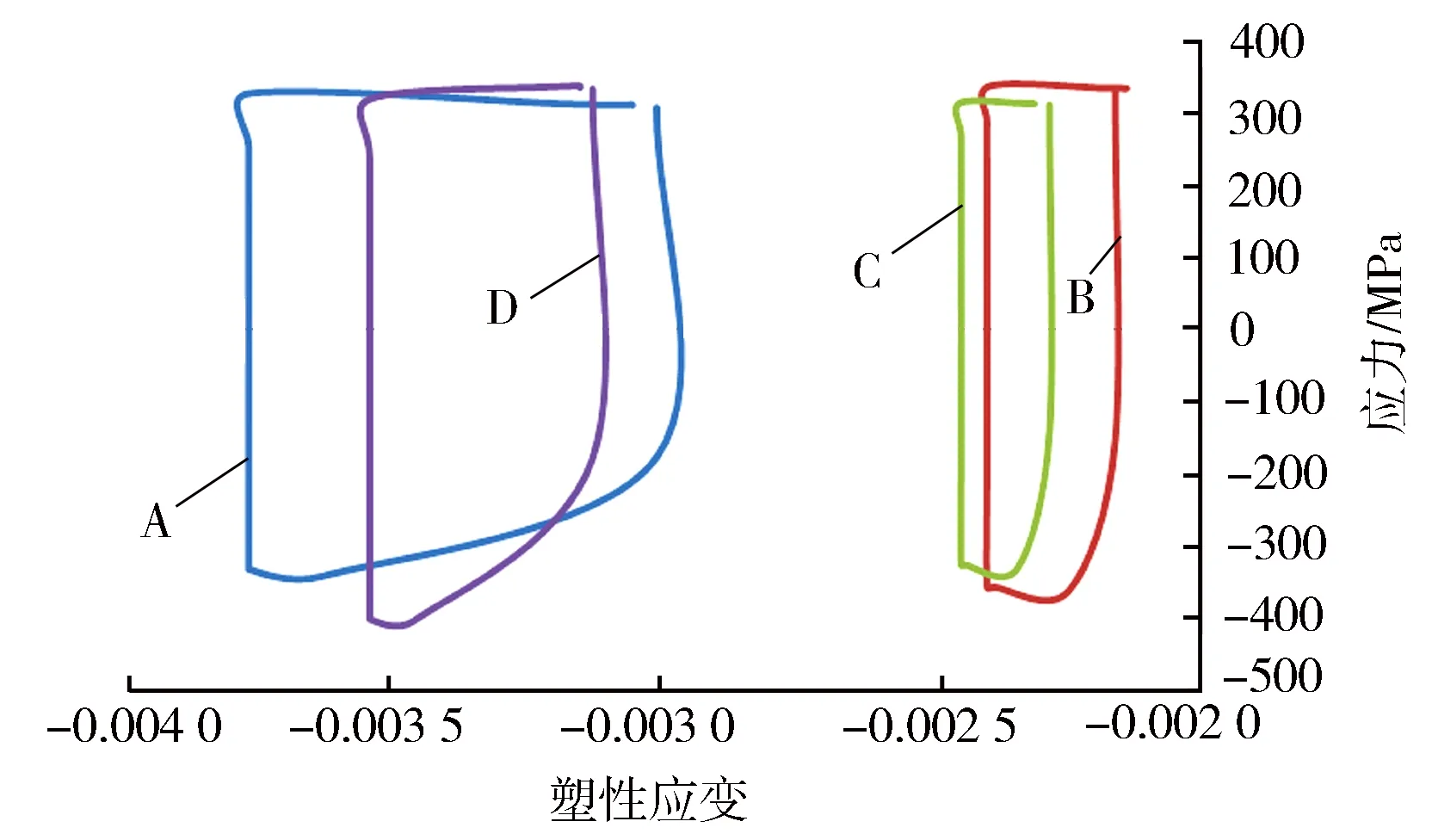

由图7可知,在5个循环分析过程中,各考察点的塑性应变趋于稳定。取最后一个分析循环内的塑性应变和其对应的应力,绘制应力-塑性应变变化关系曲线(见图12)。每个考察点的塑性应变和其对应的应力形成一个近似封闭的环。塑性应变能理论认为,该环所围成的面积,其物理意义表示损伤过程中塑性功的累积。通过编制程序,计算图12中4个考察点的应力-塑性应变曲线所围成的面积,得到4个考察点的塑性应变能密度(见表2)。

图12 最后一个循环考察点应力-塑性应变变化关系

考察点编号ABCD塑性应变能密度/MJ·m-30.43060.16250.09050.2561

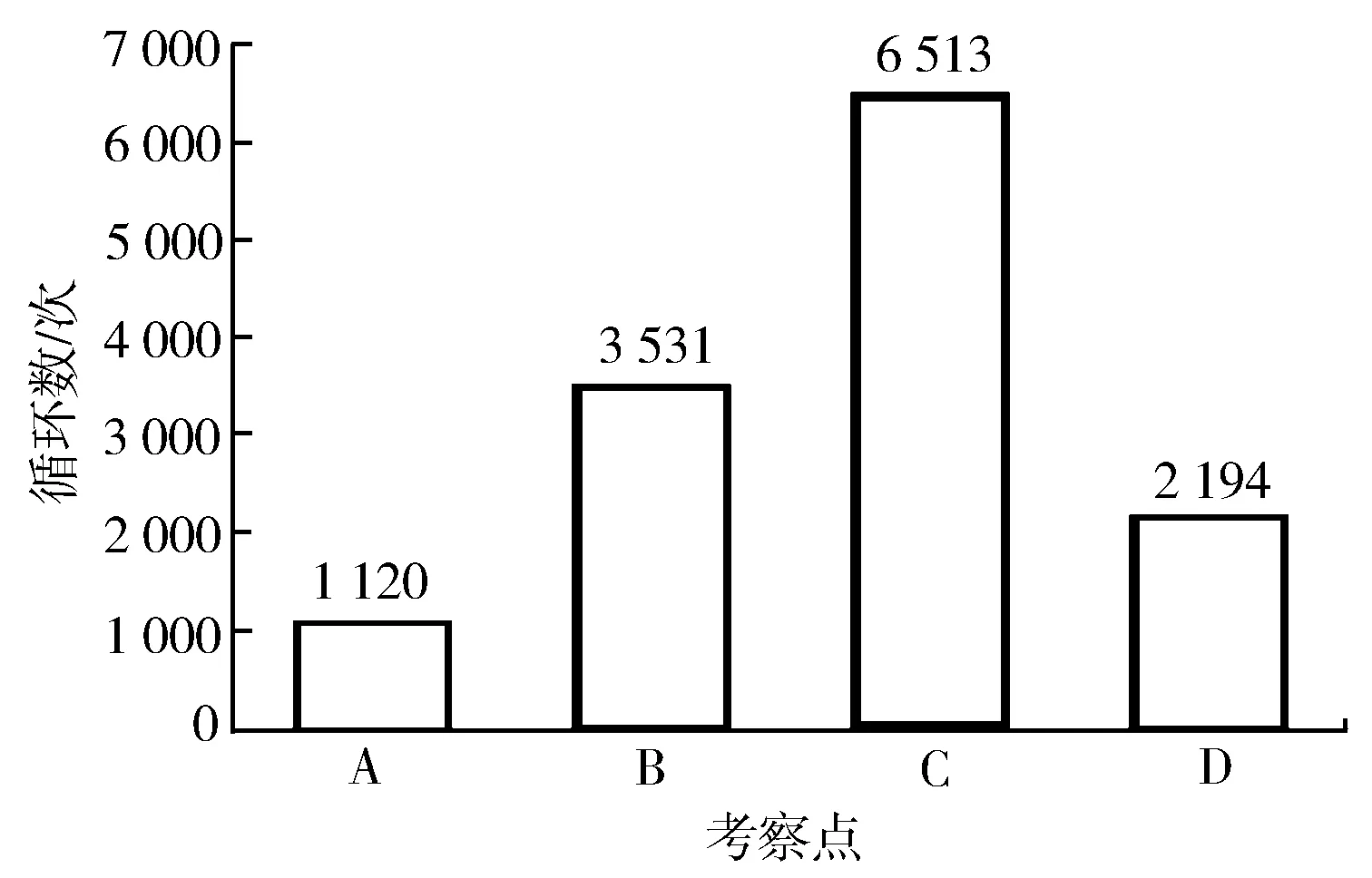

最后,在确定材料常数和塑性应变能密度后,将其代入式(2),计算各考察点的低周热机疲劳寿命(见图13)。其中,位于排气鼻梁区座孔边缘处考察点A的寿命最低,为1 120 次,表示考察点A能够进行如图5所示的1 120次循环。

图13 考察点低周热机疲劳寿命柱状图

4 结束语

对气缸盖本体进行取样,测试得到气缸盖火力面工作温度下(400 ℃,500 ℃)的循环应力应变曲线,通过分析求解得到循环强度系数和循环应变硬化指数,以拟合得到材料的应力应变特性,并通过试验试样仿真分析,验证了材料应力应变特性的合理性,为气缸盖弹塑性分析提供材料边界,并确保分析结果的准确性。在获得材料边界的基础上,依据发动机低周疲劳台架考核方法,运用子模型分析技术,计算得到5个考核循环内的火力面的应力分布和塑性变形状况,为气缸盖低周疲劳寿命预测提供载荷边界。循环内考察点的塑性应变总体呈减小趋势,并趋于稳定;在标定—怠速—标定工况变化过程中,塑变方向的应力波动较大,达到600 MPa。基于塑性应变能理论,结合试验测试,求解得到气缸盖火力面工作温度下,塑性应变能理论与低周疲劳寿命关系中的材料参数a与C,并通过计算考察点应力—塑性应变所围成的环面积,得到塑性应变能密度,从而对考察点进行低周热机疲劳寿命进行预测和评估。分析表明,排气鼻梁区的寿命较低,约为1 100 次。

[1] Mario Metzger,Marc Leidenfrost,Ewald Werner,

et al. Lifetime Prediction of EN-GJV 450 Cast Iron Cylinder Heads[C].SAE Paper 2014-01-9047.

[2] Hazrat Ali Md, Masjuki Hassan,Kalam Md,et al.Determination of Time Variant 1D-3D Temperature and Heat Transfer Distribution Inside the Cooling Jacket of a SI Engine Cooling System after Key-Off[C].SAE Paper 2012-01-0642.

[3] Thomas Hamm, Martin Rebbert, Hermann-Josef Ecker,et al.Cylinder Head Design for High Peak Firing Pressures[C].SAE Paper 2008-01-1196.

[4] Halfpenny A, Anderson R,Lin X.Isothermal and Thermo-Mechanical Fatigue of Automotive Components[C].SAE Paper 2015-01-0548.

[5] Metzger M,Seifert T.A mechanism-based model for LCF/HCFand TMF/HCF life prediction: Multiaxial formulation, finite-elementimplementation and application to cast iron[J].TechnischeMechanik,2012,32:435-445.

[6] 张卫正,张国华,郭良平.铸铁缸盖热疲劳寿命试验及高温蠕变修正[J].内燃机工程,2002,23(6):67-69.

[7] 邓帮林,刘敬平,杨靖,等.某缸盖热机疲劳分析[J].湖南大学学报,2012,39(2):30-34.

[8] 刘鸿文.简明材料力学[M].北京:高等教育出版社,1997.

[9] 连尉安,张耀春,张文元.基于塑性应变能的钢支撑疲劳损伤评估方法[J].哈尔滨工业大学学报,2007,39(4):525-529.

[10] Surech S.Fatigue of Materials[M].北京:国防工业出版社,1993.

[11] Amir Ghasemi.Cylinder Head High/Low Cycle Fatigue CAE Analysis[C].SAE Paper 2012-01-1991.

[12] Jinlong M,ShixiongL.Structure Analysis of the NoseBridge of the Engine Cylinder Head[J].Tractors and PowerMachines,2006,11(2):52-57.

[13] Hartmann G,Sturm J.Integrated NumericalOptimization of Highly Loaded Aluminum Cylinder Heads[C].SAE Paper 2002-01-3429.

[14] 胡定云,陈泽忠,温世杰,等.某柴油机气缸盖疲劳的可靠性预测[J].车用发动机,2008(增刊):38-40.

[15] 黄若,孟令广,张虹.增压器压气机叶轮低周疲劳强度有限元计算分析[J].内燃机工程,2006,27(4):55-57.

[编辑: 李建新]

Low Cycle Thermo-mechanical Fatigue Life Prediction of Cylinder Head Based on Energy Method

LI Peng1, JING Guoxi1, XU Chunguang1, WEN Yang1, PANG Jianchao2, GAO Yingying1

(1. China North Engine Research Institute(Tianjin), Tianjin 300400, China;2. Institude of Metal Research of CAS, Shenyang 110016, China)

The cyclic stress-strain characteristics of cylinder head were acquired by testing the anatomical cylinder head specimen and the feasibility of model was verified by the simulation method. Then the stress distribution and plastic deformation characteristics of cylinder head firing region were further acquired by using the sub-model analysis technology according to the low cycle fatigue bench test method. Based on the plastic stain energy theory and testing, the low cycle thermo-mechanical fatigue life of firing region was predicted and evaluated. The results show that the life of exhaust nose region is as short as about 1 100 times.

cylinder head; low cycle thermo-mechanical fatigue; life prediction; plastic strain; energy method

2016-01-26;

2016-11-29

李鹏(1986—),男,助理研究员,硕士,主要研究方向为气缸盖结构设计及评估;li_peng_li1986@163.com。

10.3969/j.issn.1001-2222.2016.06.014

TK413.2

B

1001-2222(2016)06-0072-06