基于双子乳化剂的微乳化柴油配比优化

周海杰, 陈振斌, 邓小康, 谢荣富, 李菲

(海南大学机电工程学院, 海南 海口 570228)

基于双子乳化剂的微乳化柴油配比优化

周海杰, 陈振斌, 邓小康, 谢荣富, 李菲

(海南大学机电工程学院, 海南 海口 570228)

为了研究双子乳化剂对微乳化柴油稳定性的影响,以Minitab软件设计单因素试验、Plackett-Burman试验、爬坡试验、Box-Behnken试验,通过Box-Behnken试验数据,建立响应面模型,通过Minitab软件中的寻优模块,对试验结果寻优,得到最优的试验配方(体积分数):复配乳化剂比例2.13%,蓖麻油比例1.02%,柴油比例80.85%,HLB 值6.56,葡萄糖水溶液16%,溶液中葡萄糖质量分数18.68%。试验结果表明:利用双子乳化剂制备的微乳化柴油稳定时间为292.6 h,通过试验验证得到的稳定时间为286 h,与理论误差为4.7%,较传统乳化剂稳定时间提高大约10%,复配乳化剂的比例减少12%,助溶剂比例减少5%,溶液中的葡萄糖比例提高9%,且制备的微乳化柴油颜色澄清透明。

柴油; 乳化燃料; 双子乳化剂; 稳定性; 制备; 参数优化

近年来,随着中国经济的快速发展,汽车保有量逐年上升。据央广网报道,至2015年底,全国机动车数量突破2.79亿辆,其中,汽车达1.72亿辆,汽车数量增加的同时,我国石油消耗量也不断增加。近年来,全国很多城市出现较为严重的雾霾天气,空气质量已经达到了严重污染程度,汽车排放的尾气是环境污染的主要来源之一,能源安全问题及环境污染问题是亟需解决的一大课题。车用燃料中微乳化柴油以良好的经济性及低排放性不断受到关注[1-2]。

传统乳化剂为单亲水基、单疏水基链的两亲分子,该类分子的结构特点决定其表面活性的提高受到限制。双子乳化剂中至少包含两个亲水因子和两个疏水因子,因子之间通过一个联结基团链接构成,可以通过改变联结基团的碳链个数,改变双子乳化剂的结构及乳化特性[3]。双子乳化剂的特殊结构致使其具有较高的表面活性、较低的Krafft点,能降低界面间的表面张力,提高乳化柴油的稳定性[3-6]。近十几年来,国内外相关人员对微乳化柴油的制备及稳定性进行了研究,研究使用的乳化剂为传统乳化剂,试验设计较为简单,制备的乳化柴油为乳白色[7-10]。而有关双子乳化剂在微乳化柴油制备中的应用,以及PB试验、爬坡试验,Box-Behnken试验等在微乳化柴油制备中的试验设计鲜见报道。

本研究采用双子乳化剂代替常规乳化剂,根据微乳液的形成机理,确定微乳化柴油稳定性的影响因素。通过Minitab软件设计单因素试验、Plackett-Burman试验、爬坡试验、Box-Behnken试验,筛选出显著影响因子,逼近关键因素的最大响应区域,然后基于Box-Behnken试验数据建立响应面模型,运用Design Expert软件对微乳化柴油的配比进行优化,最后得到最优配比。

1 微乳化柴油的稳定性试验

影响微乳化柴油稳定性的因素很多,内在因素有油相、水相的组成,乳化剂的种类和比例,助溶剂种类和比例;外在因素有温度、乳化方式、乳化时间等[11-12]。

1.1 主要制备参数的选择

1.1.1 乳化剂的选择及复配

乳液中水为分散相,柴油为连续相,油-水界面间存在表面张力及界面膜,两相中存在的界面能以及表面张力是影响其稳定性的主要因素。研究发现,通过添加乳化剂,特别是复配的乳化剂能降低油水间的表面张力,增加界面膜的排列紧密性,从而增加微乳液的稳定特性[12]。以HLB值为乳化剂的选择依据, HLB 值的计算公式[13]如下:

fHLB=ωA×fHLBA+ωB×fHLBB。

(1)

式中:fHLBA和fHLBB分别为乳化剂A和B的HLB值;ωA和ωB分别为乳化剂A和B在溶液中的质量分数。

乳化剂的比例是影响稳定性的重要因素,过量的乳化剂会使乳化柴油的黏度增大,凝点降低,还会影响乳化柴油的燃烧特性和理化性质,而乳化剂比例过少会使微乳化柴油的稳定性降低,出现分层。因此,乳化剂的选择范围定为1.5%~3.0%。

1.1.2 助溶剂的选择

助溶剂的作用是降低界面张力,一般助溶剂为醇类和脂类,通过单因素试验,发现蓖麻油的乳化效果最好,所以采用蓖麻油作为本试验的助溶剂。合适比例的助溶剂可以改善油水界面能,过多的助溶剂会影响乳化柴油的理化性质,因此,助溶剂的选择范围定为0%~1%。

1.1.3 葡萄糖水溶液比例的选择

微乳液中掺水率对稳定性的影响较大,掺水率不恰当,不仅达不到节能效果,而且还会影响发动机的正常工作[14-17]。掺水率过高会影响发动机的燃油经济性和排放性,不利于发动机的正常运转;而掺水率过低时,由于乳化剂价格较贵,就没有研究意义[18-19]。当掺水率低于 10%时,由于乳化剂、乳化设备比较贵,经济成本较高;当掺水率超过 20%时,发动机的燃油经济性和动力性能显著下降[20]。初步确定最佳葡萄糖水溶液的比例范围为10%~20%。

1.1.4 HLB值的选择

目前,微乳化柴油基本都是W/O(油包水) 型,制备性状稳定的W/O型乳化柴油的重要条件就是控制其乳化剂的HLB值在3~9之间[11],设计PB试验时,HLB最高值最好是最低值的1.5倍或2倍,因此,HLB值的选择范围定为6~9。

1.2 材料与设备

试验原料为0号柴油、AEO-3、AEO-7、Tween80、Span80、医用葡萄糖、化学纯、自来水。

制备乳化柴油所需仪器设备为B25 试验室高剪切分散乳化机、DX-Ⅱ型大功率磁力搅拌机、计时器、电子计重秤、温湿度计、具塞试管量筒等。

1.3 试验方案设计

1.3.1 单因素试验设计

单因素试验分3种:双子乳化剂与双子乳化剂复配;双子乳化剂与单子乳化剂复配;单子乳化剂与单子乳化剂复配。从表1的试验结果可知,用双子乳化剂(AEO-3、AEO-7)进行复配微乳化柴油稳定性最好,明显优于另外两种搭配。这是由于双子乳化剂的双亲因子及中间的联结基团有化学键作用,可以降低分子之间的表面张力,提高了乳化柴油的稳定性。

表1 复配乳化剂的种类对乳化柴油稳定性的影响

1.3.2 助溶剂种类的筛选试验

采用不同的助溶剂进行微乳化柴油的稳定性测试。表2示出了助溶剂的种类对稳定性的影响。从表2可知,方案2中蓖麻油对乳化柴油稳定性的作用效果最佳。所以本研究选择蓖麻油作为助溶剂。

1.3.3 Placket-Burman试验设计

在单因素试验的基础上进行N=6的Placket-Burman试验。微乳化柴油稳定性受多种因素的影响,本研究以HLB值、复配乳化剂比例、助溶剂比例、葡萄糖溶液比例、葡萄糖比例、搅拌时间等作为影响因子,稳定时间为响应变量,对影响乳化柴油稳定性的6个因子的重要性进行考察,每个因子取高低2种水平,高水平为低水平的1.5~2倍,试验设计见表3。

表3 Plackett-Burman试验设计

1.3.4 最陡爬坡试验

根据Plackett-Burman 的试验结果进行爬坡试验,以试验值的变化方向和结果确定爬坡方向和爬坡步长,通过筛选爬坡方向和步长,快速逼近最优配方的区域。正效应的因素选取值增加,负效应的因素选取值降低,乳化柴油稳定性的处理,即为下一步响应面分析的中心点。

1.3.5 响应面分析试验方法

采用Design Expert软件和Optimization Numerical模块对影响乳化柴油的显著因素进行进一步研究,从而分析出葡萄糖水溶液乳化柴油的最优配方。

2 结果分析

2.1 Placket-Burman 试验

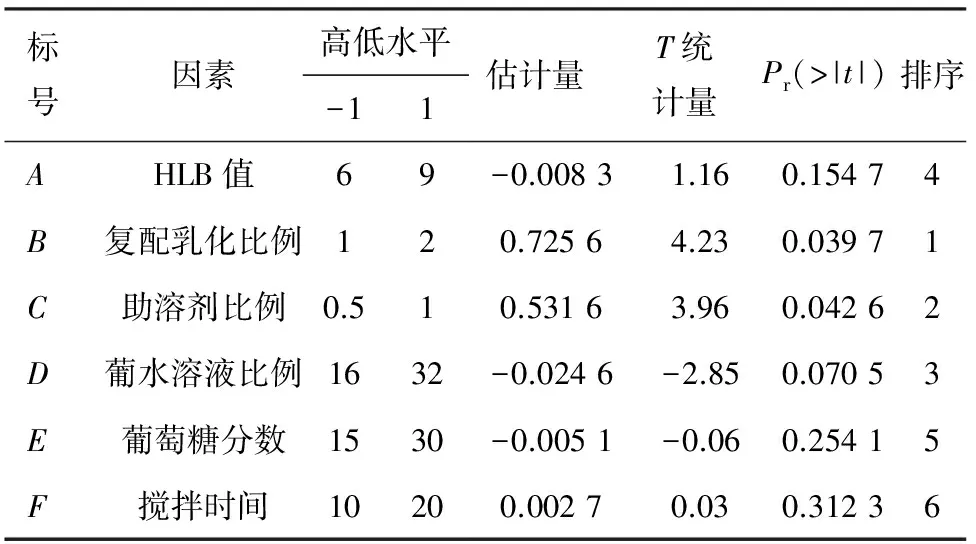

N=6的Plackett-Burman试验结果见表4,效应图及显著性分析见图1和表5。

表4 Placket-Burman试验设计与结果

Placket-Burman试验是整个优化过程的第一步,按表3进行Plackett-Burman试验,利用Minitab软件对试验结果进行方差分析,表4列出了Plackett-Burman试验各因数参数的试验结果,根据图1及表5中的T值及P值,可知各影响因子对响应变量的影响显著性由大到小依次为复配乳化剂比例、助溶剂比例、葡萄糖溶液比例、HLB值、葡萄糖比例、搅拌时间。

图1 标准化效应的pareto图

标号因素高低水平-11估计量T统计量Pr(>|t|)排序AHLB值69-0.00831.160.15474B复配乳化比例120.72564.230.03971C助溶剂比例0.510.53163.960.04262D葡水溶液比例1632-0.0246-2.850.07053E葡萄糖分数1530-0.0051-0.060.25415F搅拌时间10200.00270.030.31236

2.2 最陡爬坡试验

只有接近最佳值区域才能反映响应面拟合方程的真实情况,因此,通过爬坡试验能快速逼近最佳区域,根据T值的正负情况来筛选各响应变量范围值的增加或减少。由表5可见,第2组、第3组有显著正效应,范围应增加,第1组、第4组、第5组有负效应,范围应减少。这5个因素的变化方向及步长的试验设计及结果见表6。从表6可看出最优配方的比例应在第4组附近,以第4组试验作为Box-Benhnkended试验的中心点。

2.3 响应面分析试验

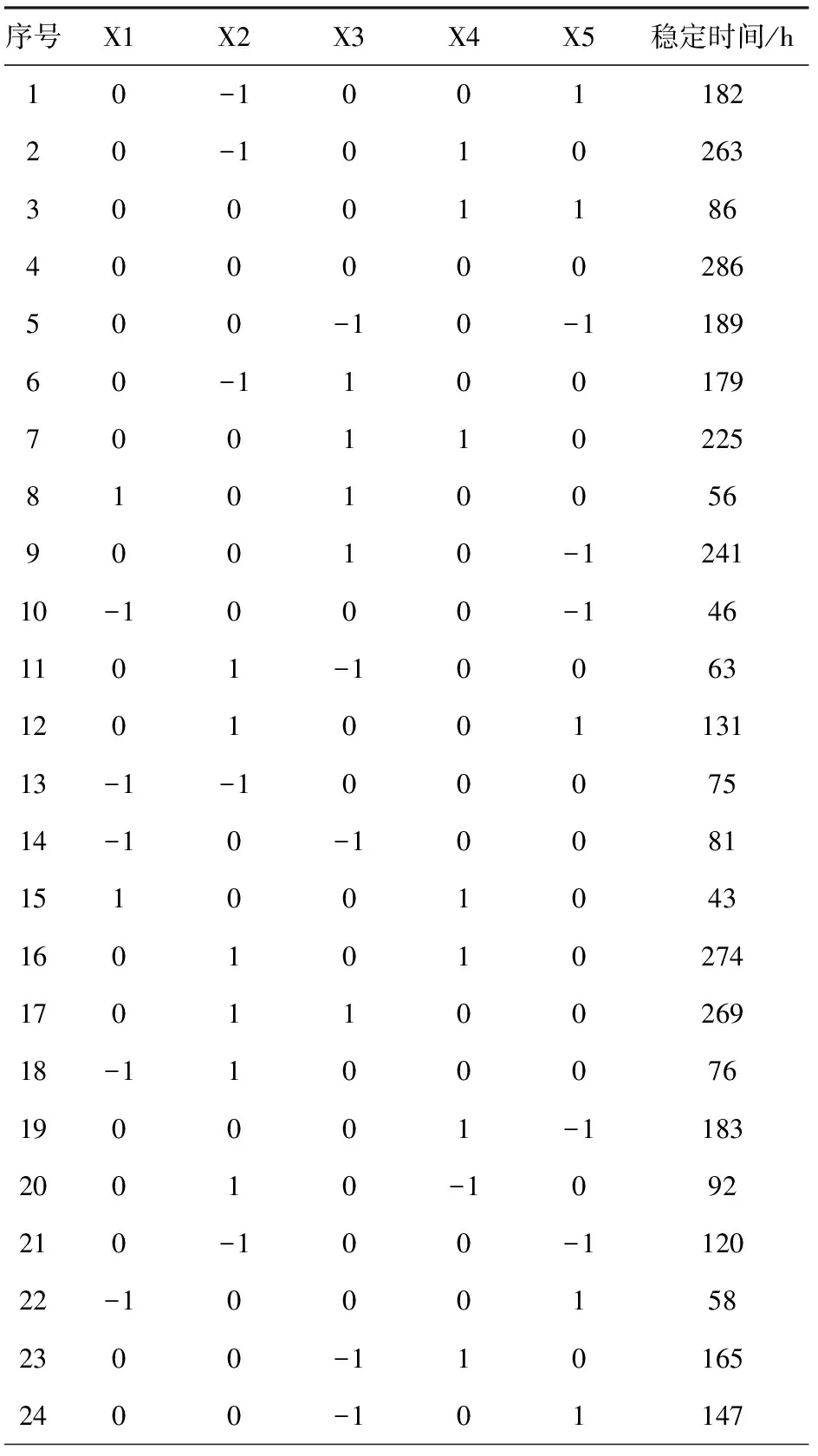

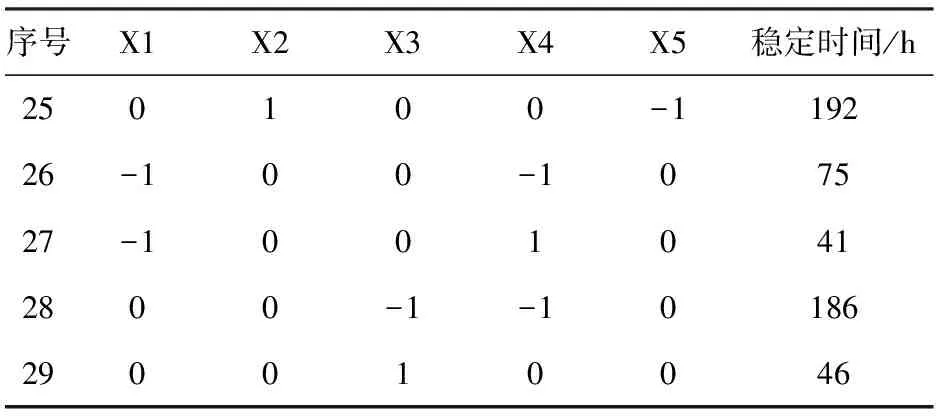

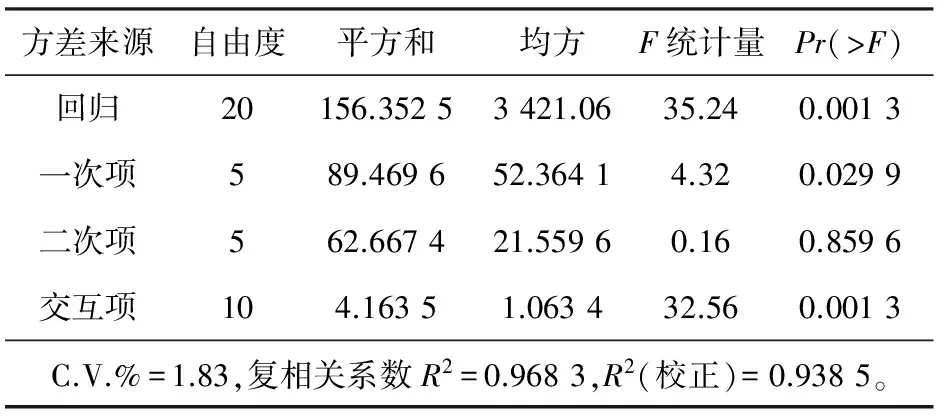

根据Box-Behnken的试验设计要求,设计了五因素三水平的响应面分析试验(见表7),以复配乳化剂比例、助溶剂比例、葡萄糖水溶液比例、葡萄糖比例、HLB值等5个因素为响应变量,以微乳化柴油稳定时间为响应值,通过试验结果进行响应曲面的分析,确定影响稳定性的最优配方。

2.3.1 响应面分析方案及结果

根据Box-Benhnken的中心组合试验设计进行了29组试验,试验方案及结果见表8。

表8 Box-Behnken试验设计及结果

续表

2.3.2 二次回归模型拟合及方差分析

用Design-Expert对试验结果进行回归分析和方差分析,拟合得到回归方程:

Y=194.33+1.88A+1.87B+12.63C-2.19D-

16.56E-8.25AB+6AC-7.25AD+12.5AE+

39.50BC-15.75BD-7.5BE+8.5CD+6.5CE+

23.25DE-94.08A2-38.92B2-45.92C2-

36D2-66.17E2。

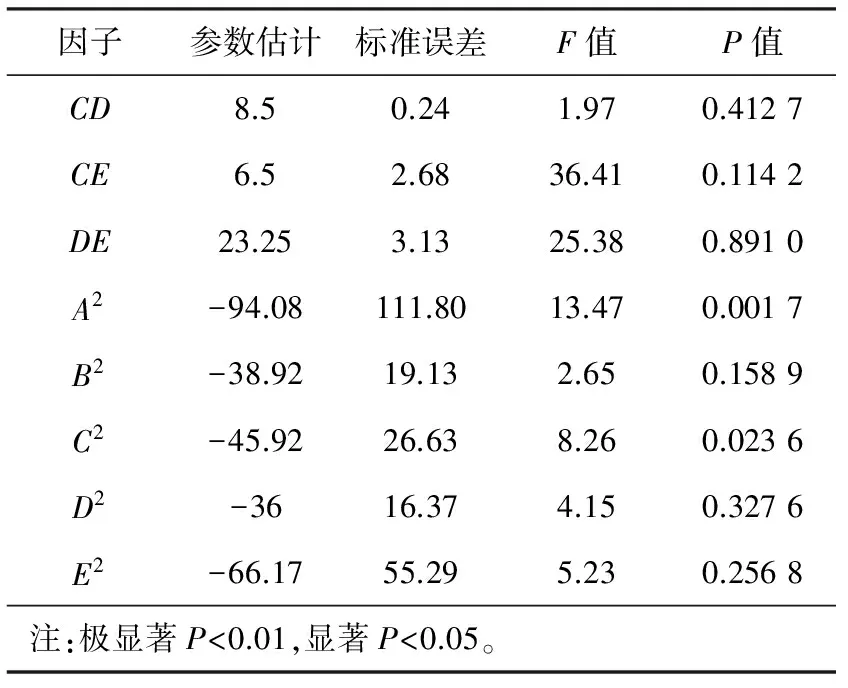

从回归方程及表9可以看出,回归模型大于F值的概率为0.001 3,说明此模型的可信度较高。由表10中的P值可知,AC/CD/BD/BE等因数间的交互作用对稳定时间有极显著的影响。

表9 稳定时间回归模型的方差分析

表10 回归模型及系数估计

续表

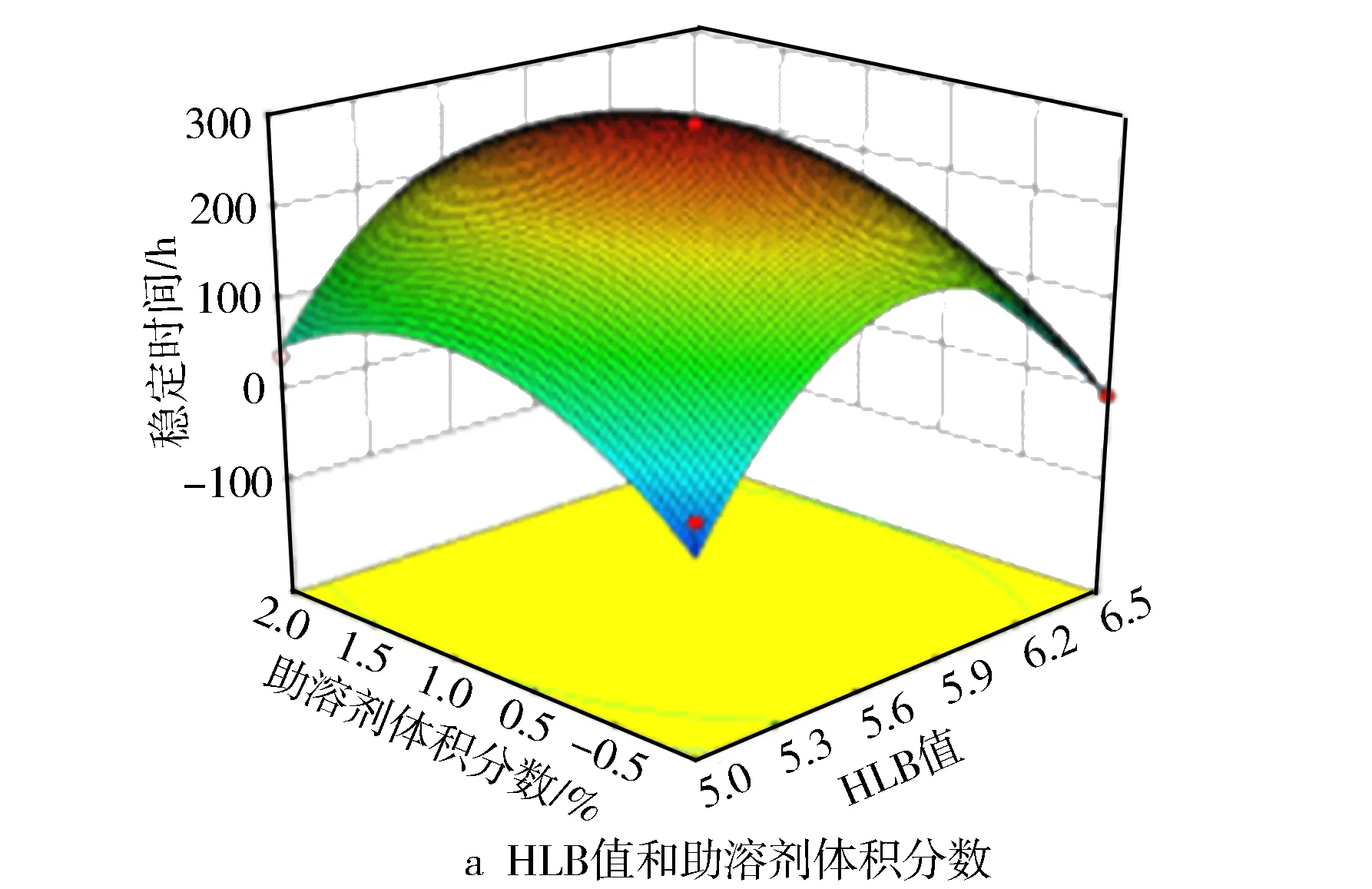

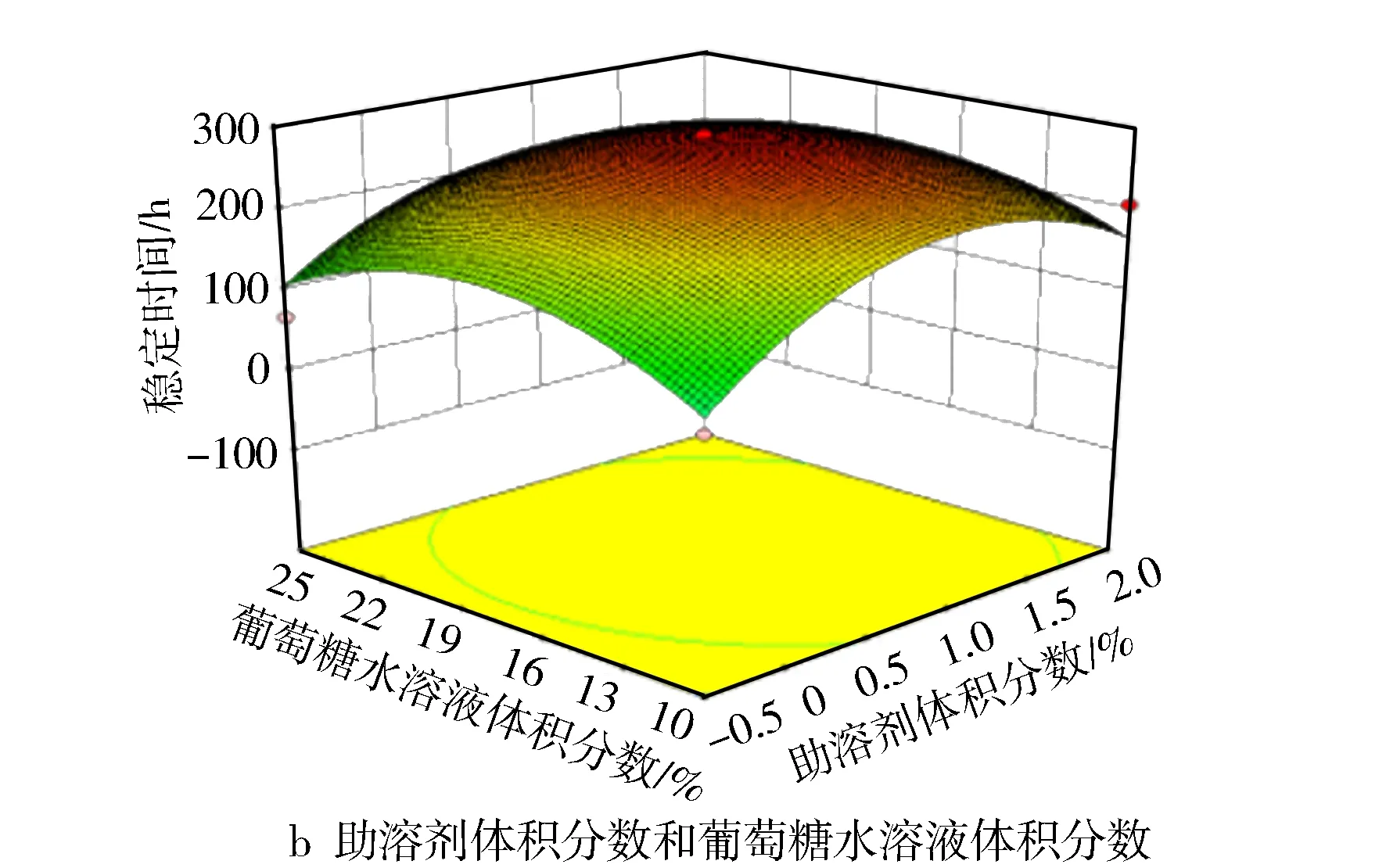

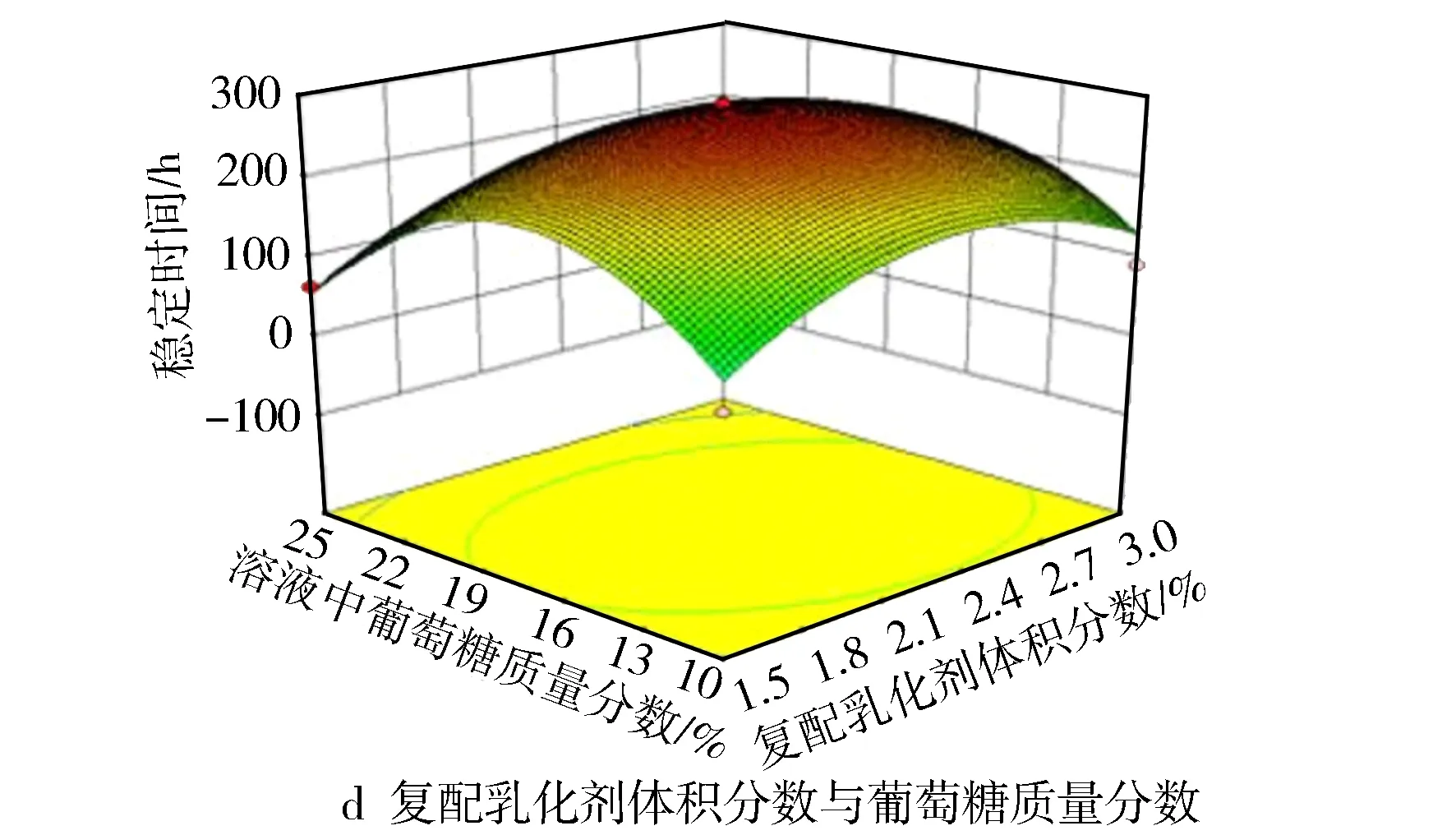

2.3.3 响应面分析

根据 Box-Benhnken试验结果,用 Minitab软件绘制出响应面分析图,由响应面可以看出,AC,DC,BD,BE交互式作用对微乳化柴油的稳定性有显著影响。图2示出了各影响因子间呈抛物线的关系。由图2a的抛物线关系可知,当 HLB值小于6.2时,乳化剂在油水界面形成了吸附膜,其油-膜界面张力低于水-膜界面张力,能形成稳定的W/O型微乳化柴油,当HLB值较大时其稳定性效果差,最佳的 HLB值能使亲油与亲水达到动态平衡,从而使稳定时间达到最大值。由图2b的抛物线关系可知,通过添加助溶剂能增加油-水体系的互溶度,提高了油-水体系的稳定性,增加了稳定时间。

由图2c的抛物线关系可知,加入的葡萄糖水溶液体积分数小时,界面形成的张力小,稳定性时间短,随着加入量的增大,氢键的形成增大了界面张力,有利于稳定性的提高。由图2d的抛物线关系可知,油量的增加能在一定范围内延长稳定时间。当葡萄糖超过一定程度时,由于葡萄糖的密度大,在重力场的作用下,过量的葡萄糖会出现沉降、破乳析出的现象,导致体系的破坏。总体来说,随着葡萄糖质量分数的加大,混合燃料的表面张力发生了很大的改变,延长了稳定时间。

图2 不同因素间的交互式作用对响应面的影响

2.4 最优配比的确定与验证

本研究采用Design Expert软件中的寻优模块对Box-Benhnken试验结果进行寻优,得到微乳化柴油的最优配方:复配乳化剂2.13%,助溶剂1.02%,柴油80.85%,HLB 值6.56,葡萄糖水溶液比例16%,葡萄糖质量分数18.68%,稳定时间为292.6 h。

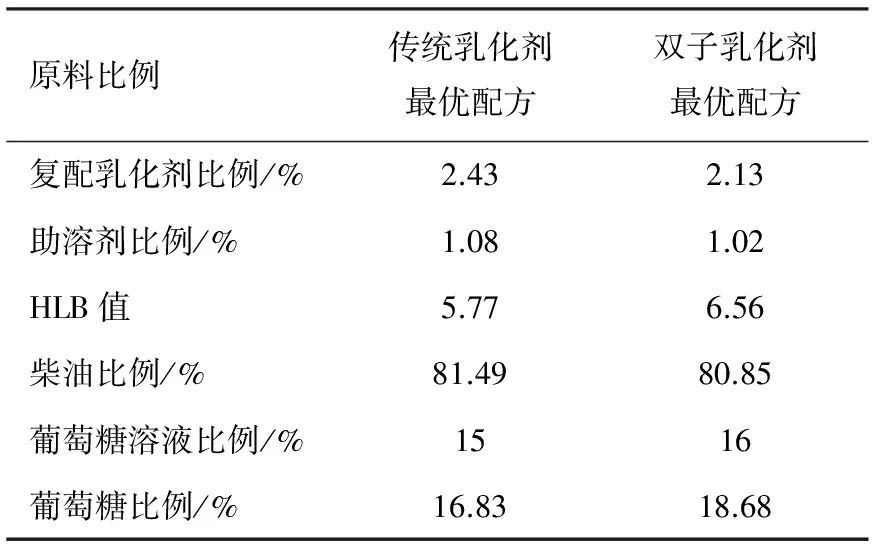

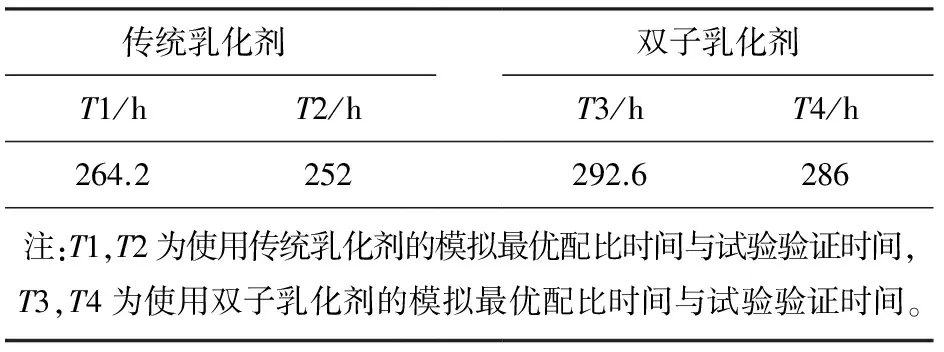

为了验证最优配比的准确性,对由模拟软件得到的最优配方进行试验验证。对软件优化得到的最优配方取整(HLB 值 6.5,复配乳化剂体积分数 2.1%,助溶剂体积分数 1.0%,葡萄糖水溶液体积分数 16%,溶液中葡萄糖质量分数 18.6%,柴油体积分数 80.9%),经过3次平行试验制备的微乳化柴油,平均稳定时间为286 h,与理论值误差为4.7%,表明理论数据可信度较高。按最优配比制备的微乳化柴油颜色澄清透明,较之前使用传统乳化剂制备的乳白色不透明液体有较大改善,且静止286 h后,试管底部出现白色沉淀,乳化柴油开始分层,这说明乳化柴油的稳定性及重复性较好,验证了最优配比的正确性。传统乳化剂与双子乳化剂的最优配方见表11,传统乳化剂与双子乳化剂的试验结果对比见表12。

表11 传统乳化剂与双子乳化剂最优配方

表12 传统乳化剂与双子乳化剂试验结果

由表11可知,采用双子乳化剂的最优配方与之前孙姣等[13]使用传统乳化剂的最优配方相比,稳定时间提高大约10%,复配乳化剂的比例减少12%,助溶剂的比例减少5%,葡萄糖水溶液提高6%,溶解的葡萄糖量提高9%。

3 结论

a) 通过Minitab软件设计单因素试验、Plackett-Burman试验、爬坡试验及Box-Behnken试验,能快速找到最优配方的范围,确定最优配方;

b) 根据Design Expert软件的配比优化及试验验证得到基于双子乳化剂的最优配方:复配乳化剂体积分数为2.13%,助溶剂体积分数为1.02%,柴油体积分数为80.85%,HLB 值为6.56,葡萄糖水溶液体积分数为16%,葡萄糖质量分数18.68%,稳定时间为292.6 h;试验验证得到的稳定时间为286 h,与理论值误差为4.7%;

c) 由于双子乳化剂的特殊结构,用双子乳化剂替代传统乳化剂能将乳化柴油的稳定时间提高10%,复配乳化剂的比例减少12%,助溶剂比例减少5%,葡萄糖水溶液比例提高6%,溶解的葡萄糖质量分数提高9%。

[1] 沈镭,薛静静.中国能源安全的路径选择与战略框架[J]. 中国人口:资源与环境,2011,21(10):49-54.

[2] 陈泓,颜文胜,申立中,等.CLZ微乳化乙醇柴油混合燃料的发动机性能研究[J].内燃机工程,2011,32(2):74-79.

[3] 王丽艳,赵明,邢凤兰,等.双子表面活性剂[M].北京:化学工业出版社,2013:5-20.

[4] 唐善法,刘忠运,胡小冬.双子表面活性剂研究与应用[M].北京:化学工业出版社,2011:50-95.

[5] Wang X M,Yang H Y,Wang F H.A cationic gemini-surfactant as effective inhibitor for mild steel in HCL solutions[J].Corrosion Science,2010,52:1268-1276.

[6] 陈振斌,倪计民,叶年业,等.不同配比乙醇柴油混合燃料的经济性与排放性[J].农业工程学报,2011,27(4):164-169.

[7] 李冠峰,陈亮,李遂亮,等.柴油机供油提前角对乙醇/柴油混合燃料经济的影响[J].农业工程学报,2006,22(12):90-93.

[8] 陈振斌,蒋盛军,肖明伟,等.复配乳化剂乳化柴油的经济性与排放性[J].农业工程学报,2010,26(7):285-289.

[9] Liu Jie,Liu Shenghua,Wei Yanju,et al.Diesehol CI engine performance,regulated and non regulared emissions characteristics [J].Energy and Fuels,2010,24(2):828-833.

[10] Shah P,Bhalodia D,Shelat P.Nanoemulsion:Pharmaceutical Review[J].Sys Rev Pharm,2010,1(1):24-32.

[11] 王军,杨许召.乳化与微乳化技术[M].北京:化学工业出版社,2012:23-48.

[12] 徐燕莉.表面活性剂的功能[M].北京:化学工业出版社, 2000, 110-114.

[13] 孙姣,陈振斌,刘军,等.葡萄糖水溶液乳化柴油制备工艺参数优化[J].农业工程学报,2015,35(1):228-235.

[14] Aldo Roberto Ometto,Michael Zwicky Hauschild,Woodrow Nelson Lopes Roma.Lifecycle assessment of fuel ethanol form sugarcane in Brazil[J].Int J Life Cycle Assess,2009,14:236-247.

[15] 吴贵福,贾元华.1135柴油机燃用掺水乳化油性能分析[J].佳木斯大学学报(自然科学版),2007,25(4):443-444.

[16] 宋海珠,孔永平.乳化柴油的研究及性能分析[J].当代化工,2009,38(1):33-34,37.

[17] 何学良,詹永厚,李疏松.内燃机燃料[M].北京:中国石化出版社,1999:508-535.

[18] 肖明伟,蒋盛军,陈振斌,等.葡萄糖水溶液乳化柴油在发动机上的试验研究[J].小型内燃机与摩托车,2013,42(3):72-76.

[19] 张承亮.基于GT-power的葡萄糖溶液乳化柴油发动机特性仿真研究[D].海口:海南大学,2014.

[20] 谭丕强,胡志远,楼狄明,等.非直喷式增压柴油机燃用生物柴油的性能与排放特性[J].内燃机学报,2006,24(2):110-115.

[编辑: 姜晓博]

Optimization of Formula on Micro-emulsified Diesel Based on Gemini Emulsifier

ZHOU Haijie, CHEN Zhenbin, DENG Xiaokang, XIE Rongfu, LI Fei

(College of Mechanical and Electrical Engineering, Hainan University, Haikou 570228, China)

In order to study the effects of gemini emulsifier on the stability of emulsified diesel, the single factor test, Placket Burman test, Slope-climbing test and Box Behnken test were designed with Minitab software. The response surface model was built based on Box-Behnken test data and the optimal test formula was acquired with the best value searching module of Minitab software. The ingredients of 2.13% compound emulsifier, 1.02% castor oil, 80.85% diesel and 16% glucose aqueous solution (18.68% mass fraction of glucose) and the HLB value of 6.56 formed the optimal formula of emulsified solution. The results showed that the only 4.7% difference between 292.6 h theoretical stability time and 286 h testing stability time proved the stability of prepared micro-emulsified diesel. Compared with the traditional emulsifier, the stability time improved by 10%, the proportion of compound emulsifier and cosolvent reduced by 12% and 5% respectively, the amount of dissolved glucose increased by 9%, and the prepared emulsified diesel was more transparent.

diesel; emulsified fuel; gemini emulsifier; stability; preparation; parameter optimization

2016-08-18;

2016-11-22

海南大学科研基金资助项目(kyqd1657)

周海杰(1990—),男,硕士,主要研究方向为车用生物质能源技术;zhouhaijie211@163.com。

陈振斌(1968—),男,教授,主要研究方向为发动机节能与排放;zhenbin1208@163.com。

10.3969/j.issn.1001-2222.2016.06.003

TK428.9

B

1001-2222(2016)06-00012-07