PFI增压汽油机机油稀释试验研究

郄彦丽, 董乔, 张梓龙, 李克俊, 唐旭, 乔海波, 周建材

(1. 长城汽车股份有限公司技术中心, 河北 保定 071000; 2. 河北省汽车工程技术研究中心, 河北 保定 071000)

PFI增压汽油机机油稀释试验研究

郄彦丽1,2, 董乔1,2, 张梓龙1,2, 李克俊1,2, 唐旭1,2, 乔海波1,2, 周建材1,2

(1. 长城汽车股份有限公司技术中心, 河北 保定 071000; 2. 河北省汽车工程技术研究中心, 河北 保定 071000)

在一款1.0 L气道喷射增压汽油机上研究了机油稀释的分布区域及其产生机理,发现机油稀释严重的区域主要集中在高速大负荷工况。通过对喷油器喷孔直径、喷油相位、VVT动作角、空燃比、水泵流量、机油冷却器散热量、曲轴箱强制通风系统PCV阀补气量等相关特性参数的调整验证,发现喷油相位靠后、空燃比过浓是机油稀释严重的主要原因,水泵流量、PCV阀补气量、VVT动作角、机油冷却器散热量对机油稀释也有一定的影响,喷油器喷孔直径的变化对机油稀释无影响。最终在该款发动机上综合采用优化喷油相位、水泵流量、PCV阀补气量、机油冷却器散热量的措施,最大机油稀释水平控制在5%以下。

增压汽油机; 机油; 稀释

随着油耗、排放法规的日益严格,小排量增压发动机成为内燃机发展的主流。而随着性能指标的大幅提高,汽油机机油稀释问题变得越发严重。机油稀释程度的恶化导致机油运动黏度及其他性能指标劣化,进而导致发动机各摩擦副产生异常磨损,严重时发动机损坏,车辆无法行驶。

TGDI(Turbocharged Gasoline Direct Injection,即直喷涡轮增压)发动机的燃油直接喷入气缸,燃油有可能直接喷至气缸壁,造成燃油湿壁问题,壁面燃油流入曲轴箱,会对机油进行稀释。鉴于机油稀释产生的严重后果,国内各主机厂对TGDI发动机机油稀释现象及其改善进行了大量验证研究[1]。而PFI(Port Fuel Injection,即气道燃油喷射)发动机的进气管相当于预蒸发室,能够增加燃油蒸发的时间[2],因此燃油进入机油的概率小,机油稀释现象不明显。但随着现代汽油机向小型化和高增压方向的发展,喷油策略及其他条件发生变化,导致PFI发动机机油稀释现象也日益突出,而行业内却缺乏此方面的相关研究。

本研究在一款1.0 L PFI涡轮增压汽油机上对机油稀释的工况分布区域进行了试验研究,并通过对喷油器喷孔直径、喷油相位、VVT(Variable Valve Timing,即可变气门正时)动作角、空燃比、水泵流量、机油冷却器散热量、PCV(Positive Crankcase Ventilation,即曲轴箱通风)阀补气量等相关特性参数的调整验证,分析得出了不同特性参数对机油稀释的影响程度。最终采取优化喷油相位、水泵流量、PCV阀补气量、机油冷却器散热量的措施,使得各工况机油稀释控制在一个较合理的水平。

1 机油稀释工况分布及原因分析

在一款1.0 L PFI涡轮增压汽油机上开展了试验研究。发动机参数见表1。

表1 发动机主要技术参数

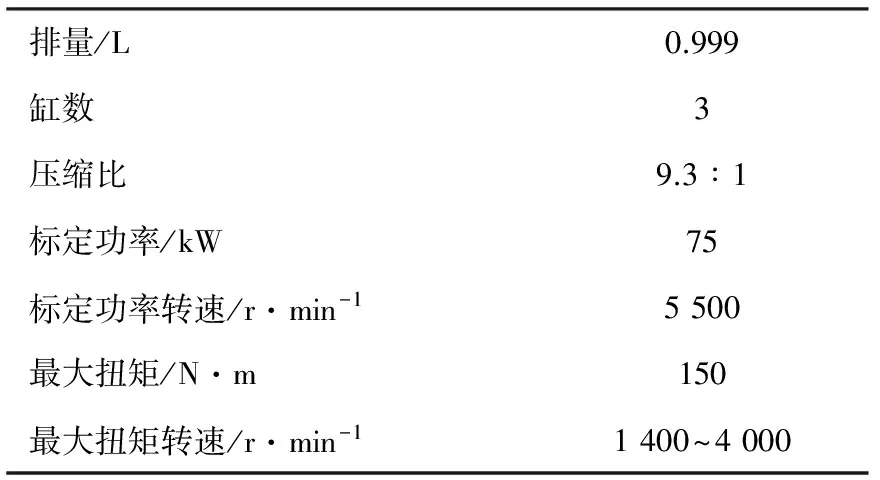

机油压力的高低与机油稀释程度相关,即机油稀释程度越高,机油压力值越低。数据统计显示,新机油在某工况持续运转2 h之后机油压力基本趋于稳定(见图1)。

图1 各工况下机油压力变化

本研究对机油稀释的评价方法:新机油在某工况持续运转2 h后,采用专用设备从油底壳1/2液位处吸取油样,采用ASTM D3525—04(2010)《用于汽油机油中燃油稀释的标准测试方法(气相色谱法)》对油样进行检测,以测定的燃油含量作为机油稀释程度的评价依据;同时根据GB/T 8028—2010《汽油机油换油指标》,以燃油质量分数是否大于5%作为合格与否的评价标准,即机油中燃油质量分数大于5%时判定为不合格,小于等于5%时判定为合格。

为保证各个工况点测试的准确性,完成某个工况点测试后,需先放净旧机油,然后加入适量新机油,在50%标定转速、50%最大扭矩工况下持续运转10 min,完成之后再放净机油,同时更换新机油滤清器,然后再加入适量新油,开始进行下一工况的测试试验。

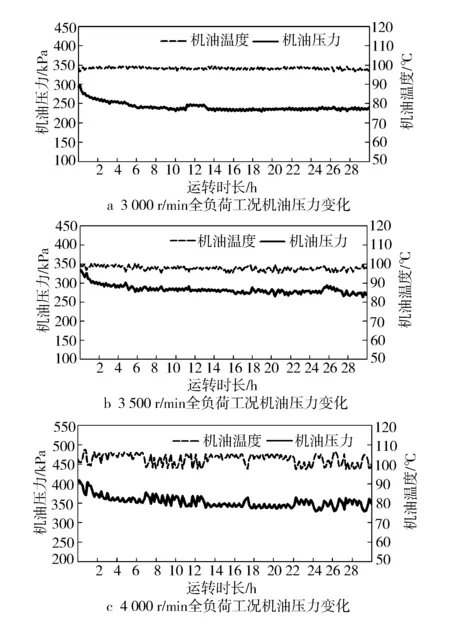

按上述机油稀释评价方法,对2 800~5 500 r/min,70%~100%负荷范围内NEDC常用的6个工况区域进行机油稀释验证试验,结果见图2。可以看出,在3 000~5 500 r/min,75%~100%负荷工况区域内机油稀释不合格, 5 000 r/min,100%负荷下机油稀释最严重,机油中的燃油质量分数达到8.65%。

图2 机油稀释分布

将所有工况点以机油稀释程度从小到大的顺序排列,同时比照试验过程中所记录的其他参数,发现过量空气系数(φa)越大机油稀释程度越低[3-4](见图3)。

对于PFI发动机,机油稀释主要有两个方面原因:一是进气压力大导致喷油脉宽过长,部分工况点会有燃油直接喷入气缸;二是发动机温度低,进入机油中的燃油解析效率低,导致机油稀释现象严重。

2 机油稀释问题的解决措施

此款发动机的燃烧系统与另一款满足机油稀释国标要求发动机的燃烧系统相同,因此暂不考虑发动机燃烧系统设计问题,主要进行标定参数修正及其他零部件优化等验证试验。

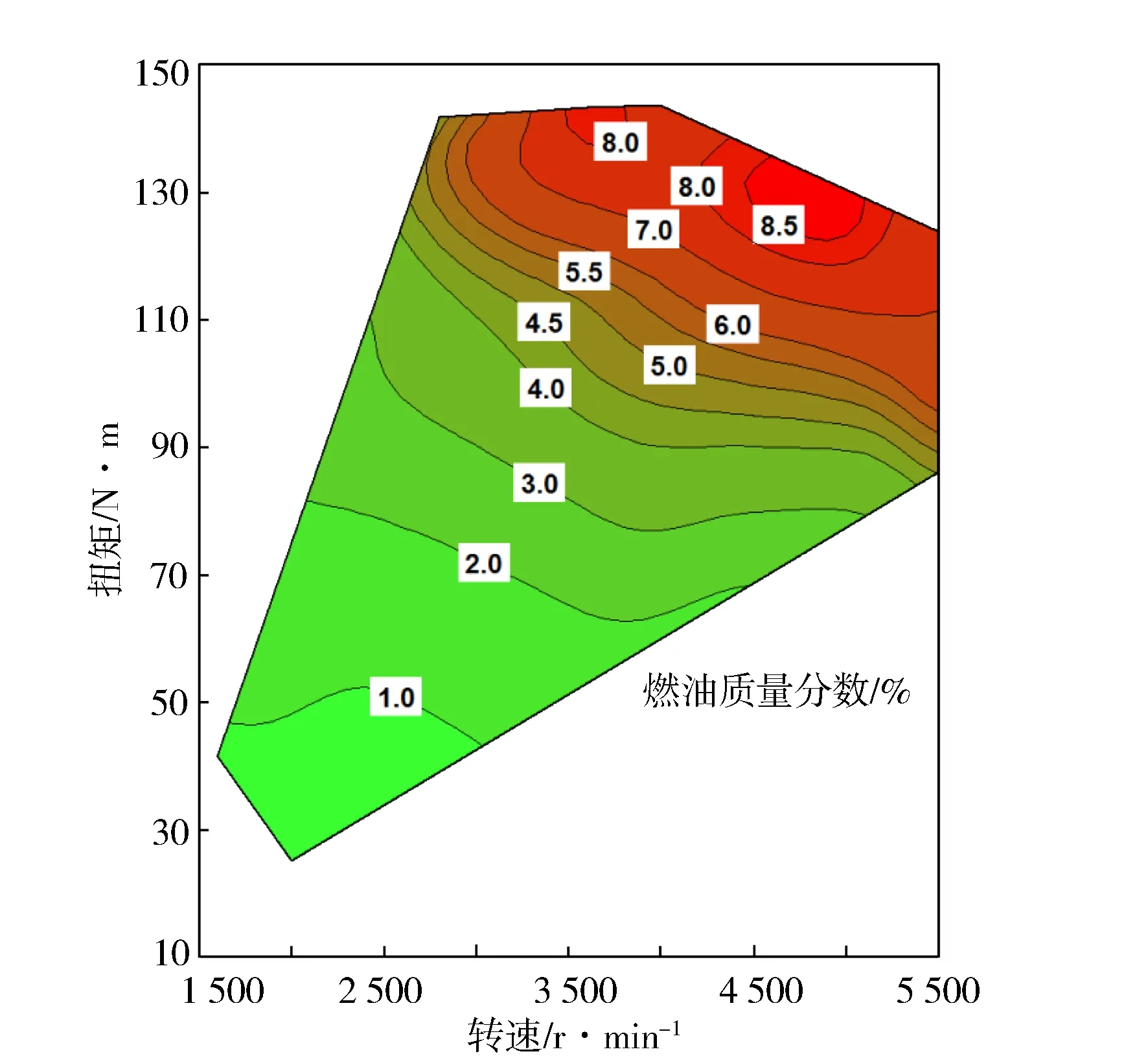

2.1 VVT角的调整

本研究所用发动机采用了进气可变气门正时技术,此技术影响气门开启时刻,间接影响缸内气体运动和燃油雾化效果,最终影响机油稀释程度。气门正时调整必然会导致发动机动力性发生变化,因此须综合权衡。选取3 000 r/min全负荷工况作为验证工况,气门正时每调整10°曲轴转角作为一个验证工况,试验结果见图4。由图4可知,3 000 r/min全负荷工况下,气门开启角推迟10°可使机油中的燃油含量降低1.42%,且结果满足国标要求,但机油稀释改善的同时扭矩降低3%。

图4 VVT角调整对机油稀释的影响

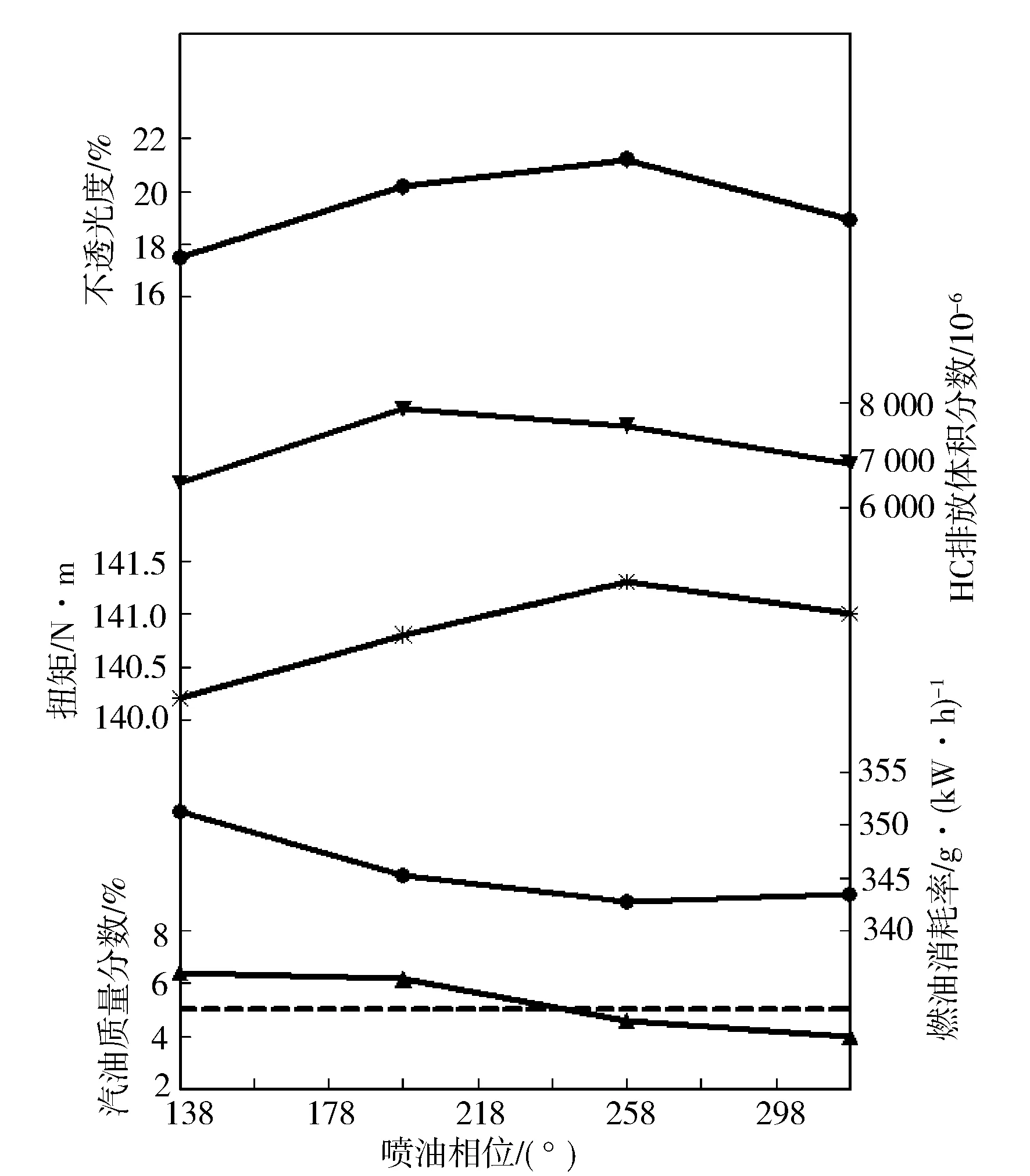

2.2 喷油相位的调整

对于PFI发动机,燃油和空气在气道内混合后再进入缸内,若喷油相位设置不合理燃油会直接喷入气缸内,造成燃油雾化不良,从而导致机油稀释严重[5]。

为避免燃油直接喷入气缸内,可将喷油开始、结束时刻提前,在进气门开启前完成喷油。为验证喷油相位调整对机油稀释的改善效果,选取3 000 r/min全负荷工况进行验证,喷油相位每调整60°作为一个验证工况,结果见图5。由结果可以看出,喷油开始时刻提前60°,120°时机油稀释均有明显改善,且扭矩、油耗及排放与未调整之前基本保持一致,由此可见喷油时刻提前对解决机油稀释问题是有效的。

图5 喷油相位调整对机油稀释的影响

3 000 r/min,全负荷工况下,喷油时刻提前对机油稀释改善效果验证了燃油直接喷入缸内会加重机油稀释程度的结论。通过此方法可解决95%机油稀释不达标工况的机油稀释问题。

2.3 系统及零部件优化

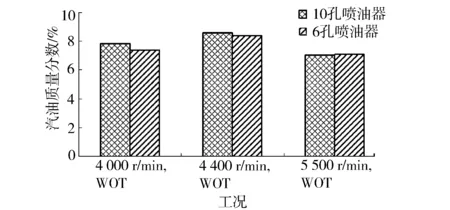

2.3.1 喷油器优化

喷油器的作用是接受ECU的喷油脉冲信号,将燃油精准地喷入发动机。其特性参数直接影响发动机的燃油雾化[6],从而影响发动机动力性、经济性及排放性能,喷孔直径是其中一个重要参数。根据式(1)Ricardo经验公式可知,喷孔直径越小,相应SMD粒子直径越小,燃油雾化效果也就越好,混合气充分燃烧,从而改善机油稀释程度。

(1)

式中:Dsmd为喷射燃油破碎后的粒子直径;dc为喷油器喷孔直径;Δp为燃油喷射前后压力差。

原机采用6孔喷油器,喷孔直径0.27 mm。为改善燃油雾化效果,并保证喷油器流量特性、喷油压力等其他特性参数不变,将喷孔直径减小至0.2 mm,喷孔数量由6个增加至10个。根据Ricardo经验公式计算可得,优化后SMD粒子直径减小11.7%[7]。

图6示出了10孔喷油器与6孔喷油器机油稀释情况对比。试验结果表明,10孔喷油器对机油稀释改善未达到预期效果,与6孔喷油器相当。

图6 10孔与6孔喷油器机油稀释对比

2.3.2 冷却系统的优化

发动机运转时与高温燃气相接触的零件受到强烈的加热,如不适当冷却会导致燃烧异常、机油变质、零部件磨损加剧,发动机动力性、经济性和可靠性受到影响。但是如果冷却过度,带走热量过多,会造成混合气形成不良,机油被燃油稀释,加剧零部件磨损。冷却系统对机油稀释的影响验证[8]见图7。验证结果表明:水温对机油稀释影响较大。

图7 水温对机油稀释的影响

根据发动机冷却水循环量[9]经验公式,可知发动机功率与冷却液循环量成正比:

(2)

(3)

式中:Vω为冷却系统冷却水循环量;Qc为冷却系散出的热量;Δtω为冷却水在内燃机中循环时允许的温升,对于现代闭式强制冷却系,取6~12 ℃;γω为冷却液密度,近似取1.025 g/cm3;cω为冷却液比热容,近似取3.6 kJ/(kg·℃);A为传给冷却系的热量占燃料热能的百分数,汽油机为0.2~0.27;ge为内燃机的燃油消耗率;Ne为内燃机标定功率;hu为燃料低热值。

原发动机使用160 L/min循环水量水泵,通过计算可知循环水量应为150 L/min,发动机存在冷却系统过冷情况。因此,需要验证150 L/min循环水量水泵对机油稀释的影响。

通过验证结果可知,相比160 L/min循环水量水泵,使用150 L/min循环水量水泵后燃油含量降低0.99%~3.19%。

更换水泵后对整车冷却系统进行计算,水泵满足整车冷却要求,计算结果见表2。

表2 水泵优化后整车冷却系统温度计算

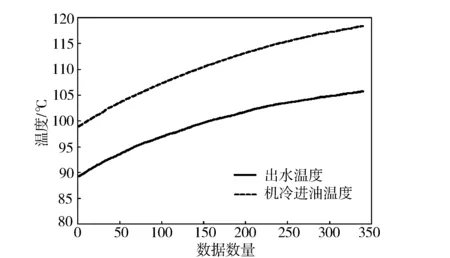

2.3.3 机油冷却系统的优化

机油温度会影响曲轴箱燃油挥发。该发动机采用机油冷却器对机油进行冷却,为了提高机油温度,对机油冷却器进行优化,降低其对机油的冷却能力[10]。

验证试验中采用了2个机油冷却器优化方案,相比原发动机机油冷却器,散热量分别减小1 kW和2 kW。使用散热量减小1 kW和减小2 kW的机油冷却器后,汽油质量分数分别降低0.15%~0.31%和0.41%~0.74%。

考虑到机油温度小于等于125 ℃要求,采用散热量减小2 kW的机油冷却器对机油冷却效果进行验证。出水温度与机油冷却器进油温度关系见图8。当出水温度为106 ℃时机油冷却器进油温度为118 ℃,可推断出水温度达到最高限值115 ℃时机油冷却器进油温度为127 ℃,超出机油温度小于等于125 ℃的限值要求。为保留一定安全余量,选用散热量减小1 kW的机油冷却器。

图8 散热量减小2 kW的机油冷却器机油温度验证

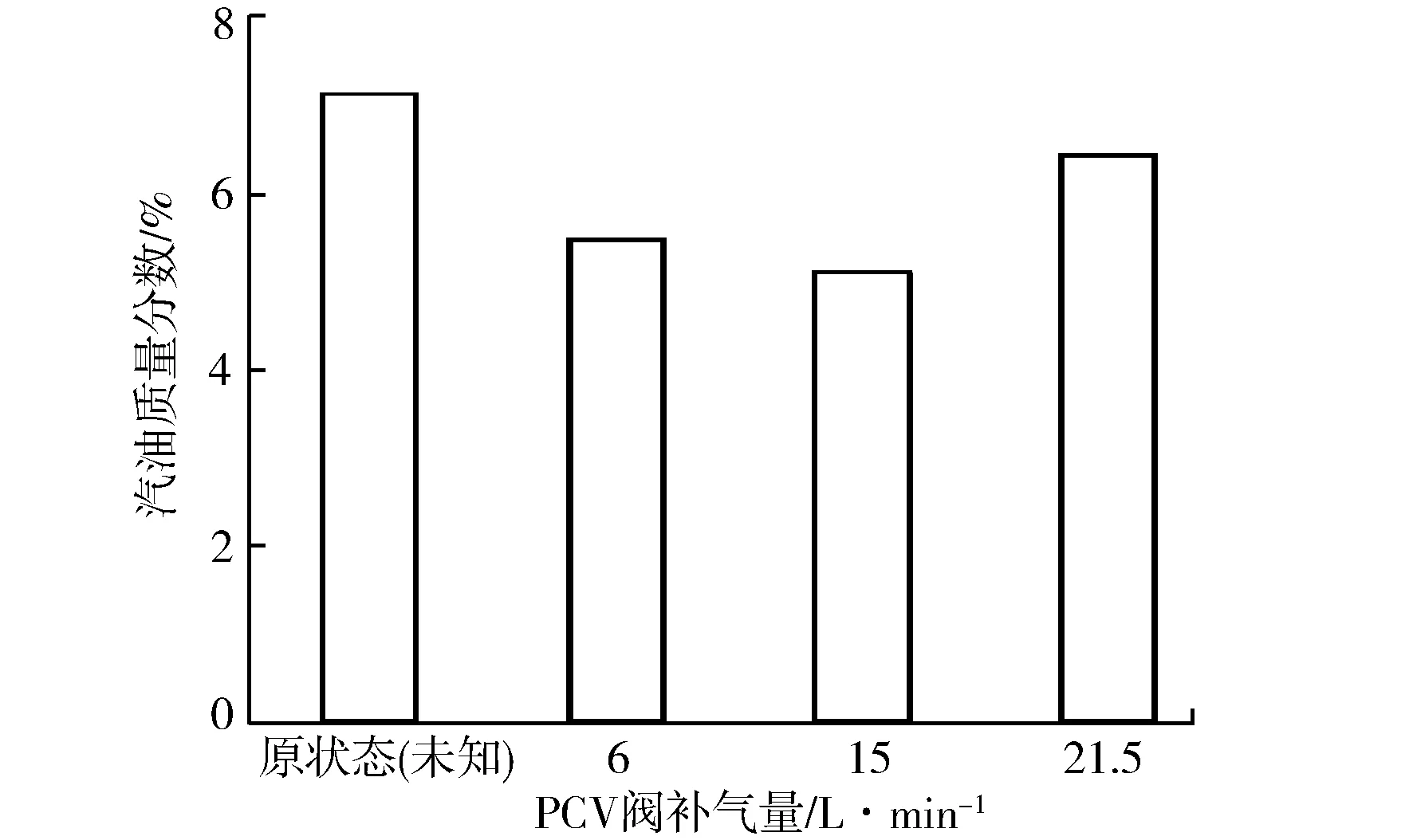

2.3.4 曲轴箱强制通风系统的优化

发动机工作时会有部分可燃混合气经过活塞环由气缸漏入曲轴箱中,发动机温度低时可能会有液态燃油进入曲轴箱中,如果曲轴箱的燃油蒸气不及时排出会加重机油稀释程度[3]。改变PCV阀补气量验证曲轴箱强制通风系统对机油稀释的影响,验证结果见图9。试验结果表明,PCV阀补气量存在相对较优的值,小于或大于此值对机油稀释都会产生不利影响。

图9 PCV阀补气量对机稀释影响

此款发动机最终采用“优化喷油相位+适当减小水泵流量+适当减小机油冷却器散热量+优化PCV阀补气量”措施后,最大机油稀释程度降低至5%以下。

3 结论

a) 调整VVT角使进气门开启角推后,调整喷油相位使喷油时刻提前,二者均对机油稀释有改善作用,且以调整喷油相位效果最佳;

b) 水泵流量减小可提高发动机水温,进而提高机油中燃油的解析率,改善机油稀释程度,但水温过高会导致发动机过热,因此,水泵流量调整需进行整车冷却系统匹配计算;

c) 机油冷却器散热量大造成机油温度低,阻碍机油中燃油的解析,导致机油稀释严重,减小机油冷却器散热量可改善机油稀释,但散热量过小会造成润滑系统温度过高,机油功能失效,机油冷却器散热量需合理匹配;

d) PCV阀补气量存在相对最优的值使油稀释程度最低,但PCV阀补气量的取值需综合考虑其对发动机机油稀释、机油耗及曲轴箱压力的影响。

[1] 张子庆,杨友文,王旻,等.缸内直喷发动机机油稀释解决方案研究[J].上海汽车,2016(7):27-31.

[2] 杨世春,李君,李德刚.缸内直喷汽油机技术发展趋势分析[J].车用发动机,2007(5):8-13.

[3] 张元东,刘胜利,沈源,等.发动机机油稀释原因分析及预防措施[J].内燃机,2012(2):57-60.

[4] 赵云,马兴兴,朱涛.GDI发动机机油稀释优化[C]//中国内燃机学会燃烧节能净化分会2012年学术年会论文集.南宁:中国内燃机学会,2012:167-172.

[5] 吴清泉,孙静波,马岩,等.内燃机车机油稀释的分析[J].内燃机车,1999(1):40-41.

[6] 周龙保.燃机学[M].北京:机械工业出版社,2005.

[7] 张梓龙,李克俊,李辉,等.降低乘用车增压汽油机HC排放的研究[J].内燃机工程,2014,35(5):6-11.

[8] 贾殿臣,王凯,刘佳庆,等.探究增压直喷机型机油稀释的影响因素及解决方法[J].小型内燃机及车辆技术,2014,43(4):24-28.

[9] 杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[10] Zhou Quanbao,Li Xian.Oil Dilution Effect on GDI Engine Lubrication System and Bearings[C]//2015年中国汽车工程学会年会论文集.上海:中国汽车工程学会,2015:252-255.

[编辑: 姜晓博]

Experimental Research on Lube Oil Dilution for PFI Supercharged Gasoline Engine

QIE Yanli1,2, DONG Qiao1,2, ZHANG Zilong1,2, LI Kejun1,2, TANG Xu1,2, QIAO Haibo1,2, ZHOU Jiancai1,2

(1. R&D Center of Great Wall Motor Company, Baoding 071000, China; 2. Automotive Engineering Technical Center of Hebei, Baoding 071000, China)

The distribution region and its mechanism of oil dilution were studied on a 1.0 L PFI turbocharged gasoline engine. It was found that there was a serious oil dilution in high speed and heavy-load conditions. By analyzing the influences of injection nozzle diameter, injection timing, VVT action angle, air-fuel ratio, flow of water pump, heat dissipation of oil cooler and flow of PCV compensating valve of positive crankcase ventilation system on oil dilution, the lagging injection phase and the low air-fuel ratio were thought to be the main reasons. However, the flow of water pump, flow of PCV valve, VVT action angle and heat dissipation of oil cooler also had certain effect and the injector nozzle diameter had no effect. Accordingly, the injection phase, flow of pump, flow of PCV valve and heat dissipation of oil cooler were optimized on the engine and the highest level of oil dilution was lower than 5%.

supercharged gasoline engine; lube oil; dilution

2016-05-23;

2016-10-12

郄彦丽(1986—),女,助理工程师,主要研究方向为发动机性能提升与优化;engine@gwm.cn。

10.3969/j.issn.1001-2222.2016.06.008

TK411.9

B

1001-2222(2016)06-0041-05