醋酸-水共沸精馏过程的模拟设计

李艳娟 吕英杰

* 中石化宁波工程有限公司上海分公司 上海 200030 上海蓝科石化环保科技股份有限公司 上海 201204

醋酸-水共沸精馏过程的模拟设计

李艳娟 吕英杰

*中石化宁波工程有限公司上海分公司 上海 200030 上海蓝科石化环保科技股份有限公司 上海 201204

应用模拟软件ASPEN PLUS对醋酸-水共沸精馏进行计算。采用NRTL-HOC热力学模型对共沸体系进行计算,得到常压下气液平衡数据与文献相比较,较为吻合。模拟绘制醋酸-水-醋酸正丁酯三元体系的剩余曲线图,结合剩余曲线图,对该三元非均相共沸体系进行精馏过程模拟设计,结果表明,在所研究进料状况下,最优操作参数:理论板数34块;主进料位置第14块理论板;共沸剂采用全回流,水相回流比在0.27~0.3。

过程模拟 共沸精馏 醋酸 水

醋酸甲酯分解后产生大量醋酸水溶液,醋酸/水体系相对挥发度不大,是典型的非理想体系,醋酸不仅在液相有强烈的缔合作用,在气相中缔合作用也很严重。当醋酸/水分离要求较高时,采用普通精馏难以实现。根据物料特性,选择加入合适的共沸剂进行共沸精馏,可大量减少塔板数和降低回流比。本文采用醋酸正丁酯作为共沸剂分离醋酸-水溶液,使用ASPEN PLUS软件对共沸精馏过程进行模拟计算,通过对理论板数、进料位置、共沸剂循环量、回流比等 因素对分离过程的影响进行研究,旨在设计出最佳分离参数。

1 共沸精馏原理[1]

共沸精馏是在欲分离溶液中加入共沸剂,使其与溶液中的一个或两个组分形成二元或三元恒沸物,以增大欲分离组分间的相对挥发度,从而使分离易于进行。一般恒沸物的沸点比料液中任一组分的沸点或原有恒沸物的沸点都低得多,所形成的恒沸物作为共沸精馏塔的塔顶产品馏出,使原溶液得以分离。

2 热力学模型选取[2]

由于醋酸的强极性和强缔合作用,使得含有醋酸的体系严重偏离理想行为,从而使其气液平衡关系与一般体系不同。本文采用Hayden-O’Connell关联式対气相逸度系数进行校正;对于体系液相的非理想性,包括醋酸缔合效应引起的偏差,全部归结到液相活度因子中予以校正,活度因子由NRTL方程计算。

3 热力学分析

3.1 气液平衡数据比较

利用ASPEN PLUS软件分别对水-醋酸,水-醋酸正丁酯,醋酸-醋酸正丁酯进行气液平衡模拟计算,计算结果分别见图1、图2和图3。模拟所得气液平衡数据与文献3、4数据比较,吻合度较高,因此根据此模型进行模拟计算结果是可信的。

图1 水-醋酸气液平衡数据比较

图2 水-醋酸正丁酯气液平衡数据比较

图3 醋酸-醋酸正丁酯气液平衡数据比较

3.2 三元物系热力学分析[5, 6]

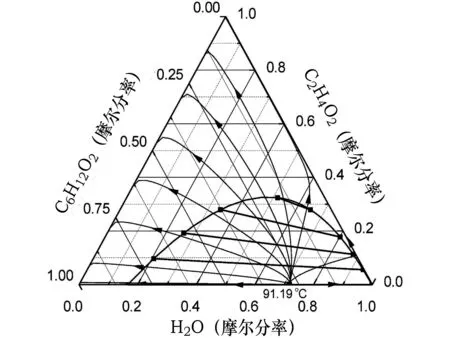

模拟计算得到的C2H4O2/H2O/C6H12O2三元物系剩余曲线见图4,相对应的在102.325kPa下的物料特性见表1。

图4 C2H4O2 /H2O/C6H12O2三元物系剩余

H2OC6H12O2C2H4O2C6H12O-H2O共沸物温度,℃1002912636118339119节点类型鞍点稳定节点鞍点不稳定节点

由图4及表1可知,H2O与C6H12O2形成二元最低共沸物,摩尔组成为0.7173/0.2827(质量组成为0.2824/0.7176),作为轻组分从塔顶馏出,醋酸作为重组分从塔釜出料。由液液平衡可看出H2O与C6H12O2为非均相共沸物,在分层器中可分为有机相和水相,分裂区域的大小和醋酸浓度有关,浓度越大分裂区域越小。相分离后的有机物相全回流返回塔内循环使用,水相除一部分回流外其余进入回收塔回收其中少量共沸剂。

在精馏模拟中,共沸剂加入量的确定可根据三元相图中共沸组成估算。首先由mC6H12O2:mH2O=0.7176/0.2824进行初步估算加入量,再根据计算结果进行优化调整。

4 共沸精馏过程的模拟设计

以某醋酸甲酯分解产生的物料为例。

液相进料:32117kg/h;进料组成:H2O 46.2%,C2H4O253.8%。

分离要求:塔顶馏出液(水相)醋酸的质量分数 ≤0.05%,塔釜液醋酸质量分数≥99.8%。

4.1 操作压力的设定及初步模拟[7]

操作压力设定:综合考虑被分离物料物性,加热、冷却介质特性,设备费用等,塔顶压力设为常压操作(102.325kPa),全塔压力降要求30kPa。

精馏塔模拟参数初步设定为理论板数34块,进料位置为第14块塔盘,有机相全部回流,水相回流比为0.23。

经试算塔顶物料温度91.2℃,塔釜液温度127℃,塔顶、塔釜物料分离已能满足分离要求,以下为模拟参数优化过程。

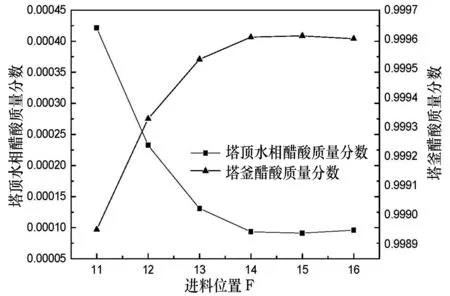

4.2 进料位置对共沸精馏过程的影响

塔的进料位置对于精馏过程有着重要的影响,一旦进料位置选取不合适,不仅浪费塔板,增加投资,也将导致操作不稳定、能耗过大等弊端。

在初步计算的基础上,共沸剂用量、进料状况不变,改变进料位置,进料位置变化引起产品质量变化,见图5。

图5 进料板位置对产品的影响

由图5可知,最佳进料位置在第14块,此时分离效果最好,塔顶醋酸浓度最低,塔釜醋酸浓度最高。进料位置的上移或下移,分离效果都会变差。

4.3 理论板数的确定

塔板数是精馏塔设计考虑的重要因素。在进料状况不变、进料位置优化前提下,精馏塔理论板数N分别取28,29,30,31,32,33,34,35,36几种方案进行模拟计算。将计算结果中各种理论板数N与所对应的塔顶醋酸质量分数绘成曲线,见图6。

图6 塔板数对产品的影响

由图6可看出,在进料状况和共沸剂用量不变的情况下,当理论板数大于34块时,单纯增加理论板数对产品质量提高已不明显;当塔板数小于34块时,随塔板数减少塔顶醋酸含量增加较明显。

塔板数过多会造成一次性投资的极大浪费;而塔板数减少,要使产品达到较高品质就要增加回流比,回流比的增大,造成后期运行资源浪费。因此,选择适宜的塔板数、达到一个最佳的、经济的平衡点是精馏分离系统设计的重要环节。

综上所述,建议采用理论塔板数N = 34 (包括再沸器)为宜。

4.4 共沸剂用量对分离效果的影响

共沸剂和水形成低沸点共沸物从塔顶蒸出,因此醋酸正丁酯加入量是影响脱水效果的关键因素之一。不同共沸剂加入量影响到塔顶醋酸含量,塔釜醋酸纯度。

C6H12O2循环量对产品的影响,见图7。

图7 C6H12O2循环量对产品的影响

由图7可看出开始随着共沸剂的加入量的增大塔顶水相醋酸含量迅速降低,塔釜醋酸浓度迅速增加,随着加入量的不断增大,塔顶水相醋酸含量降低缓慢,塔釜醋酸浓度增加的幅度也减缓。

为保证共沸剂与水形成共沸物,共沸剂循环量变化的同时还要调节水相回流比,见图8。

图8 水相回流量对产品的影响

由图8可看出,随着共沸剂循环量的增加,水相回流比也相应增加,且和共沸剂循环量变化对产品质量的影响趋势类似。当共沸剂循环量和水相回流比增大到一定程度以上时,对产品质量影响变小,且塔顶和塔釜热负荷随着回流量的增大而增加。所以综合考虑产品质量与经济因素的限制,共沸剂循环量取50000~54000kg/h,全回流,水相回流比在0.27~0.3之间。

4.5 共沸精馏模拟计算结果

通过上述各项参数模拟计算,最佳设计参数为:理论板数N =34(包括再沸器),进料位置F = 14, 有机相全回流(循环量50000~54000kg/h),水相回流比R在0.27~0.3之间。此时,塔顶物料温度91℃,塔釜液温度127℃,塔顶馏出液和塔釜液均能较好地达到工艺分离要求。

在上述条件下,共沸精馏塔内各板液相、气相组分组成分布及塔板温度分布分别见图9、10和11。

图9 共沸精馏塔内各塔板上液相组成

由图9和图10、图11可以看出共沸精馏塔温度和浓度分布可划分为三个区域:塔的上部1-12块塔板上温度变化比较平缓,该区域气-液-液三相共存,主要组分为水和醋酸正丁酯,醋酸的浓度很低;进料板(第14块塔板)以下醋酸正丁酯浓度极低,共沸剂基本已不起作用,温度与浓度的变化规律与醋酸-水二元普通精馏过程相同;

图10 共沸精馏塔内各塔板上气相组成

图11 共沸精馏塔内温度沿塔板分布

进料口(第14块板)附近板是三相与两相的过渡区,温度、浓度、相态的变化均十分剧烈。进料板向上醋酸正丁酯的浓度急剧增大,醋酸浓度迅速减小,由图9,10可看出塔顶气相出料的醋酸浓度接近于零,塔釜醋酸已达到99.5%以上(质量分数),完全达到了醋酸与水的工业分离要求,结果与相关生产对比,也较为吻合。

5 结 语

(1)采用ASPEN PLUS流程模拟软件,通过NRTL-HOC热力学模型对醋酸-水体系共沸精馏过程进行了模拟计算。

(2)模拟所得气液平衡数据与文献数据比较,吻合度较高,模拟结果可信。

(3)绘制了醋酸-水-醋酸正丁酯三元体系的剩余曲线图,结合剩余曲线图,对该三元非均相共沸体系进行了精馏过程模拟设计,最佳设计参数:理论板数N = 34,进料位置F = 14,共沸剂全回流,水相回流比R在0.27~0.3之间。此时,塔顶物料温度91℃,塔釜液温度127℃,塔顶馏出液和塔釜液均能达工艺分离要求,与相关生产对比,较为吻合。模拟结果对实验研究、工业设计与生产均具有参考意义。

1 赵德明. 分离工程[M]. 杭州:浙江大学出版社,2011:81.

2 陆恩锡等. 化工过程模拟原理与应用[M]. 北京:化学工业出版社,2011:32-64.

3 上海化工学院化学工程专业等.醋酸-水-醋酸乙烯酯三元系气液平衡的研究[J]. 化工学报,1976,34(2):79-82.

4 武 爽.醋酸水体系共沸精馏过程的模拟研究[J]. 广东化工,2007,34(6):15-21.

5 孙毅等.水-乙酸-糠醛三元体系相平衡数据关联与共沸精馏过程模拟[J]. 化工学报,2011,62(7):1800-1807.

6 Cui Yanping, Qin Shujun. Azeotropic distillation process of ternary heterogeneous azeotropic mixture of acetone, methyl-msopropyl-ketone(MIPK) and water[J]. Chemical Industry Times, 2007, 21(6): 39-41.

7 吕英杰等. 醋酸甲酯-甲醇萃取精馏分离的模拟与优化[J]. 化工设计,2014,24(2):3-6.

2016-08-07)

*李艳娟:工程师。2009年毕业于河北理大学工化学工艺专业获硕士学位。从事化工装置设计工作。联系电话:(021)51001606-8198,E-mail:Liyanjuan.snec@sinopec.com