5万t/a糠醇工艺优化运行总结

孟 雪 , 徐严伟 , 吕云辰 , 杨安成

(河南心连心化肥有限公司 , 河南 新乡 453731)

5万t/a糠醇工艺优化运行总结

孟 雪 , 徐严伟 , 吕云辰 , 杨安成

(河南心连心化肥有限公司 , 河南 新乡 453731)

简要介绍了河南心连心化肥有限公司5万t/a糠醇的工艺流程及特点,对本套工艺运行中出现的问题进行分析、总结,进而对生产工艺优化改造,从而使生产稳定运行,并保证产品纯度在98.0%以上。

糠醇 ; 工艺 ; 优化

糠醇,又称呋喃甲醇,一般由糠醛加氢制得,是一种重要的精细化工产品。世界上生产糠醇主要有三种工艺方法:康尼杰罗法、气相加氢法和液相加氢法。康尼杰罗法由于生产工艺落后已被淘汰,而气相加氢法对设备要求虽低,但副产物过多,所以现阶段国内工业生产糠醇主要采用液相加氢法[1]。

1 工艺流程

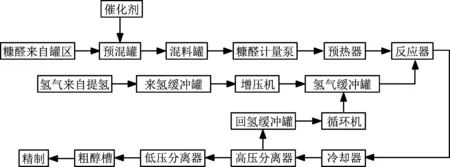

河南心连心化肥有限公司采用糠醛中压液相加氢工艺制备糠醇,其工艺流程如下:糠醛经糠醛进料泵打入预混罐后与一定量的催化剂混合,充分混合后放入混料罐中,然后经糠醛计量泵加压。变压吸附提氢制得的合格氢气经增压机提压后与加压后的糠醛混合后进入反应塔。在反应塔内,糠醛与一定配比的氢气在高温、高压、催化剂的作用下发生反应,生成粗糠醇,粗糠醇经冷却、分离后进入粗醇槽沉降,然后再经离心分离进入精制系统,进一步精馏后得到合格的精糠醇。 工艺流程简图如图1所示。

图1 糠醇生产工艺流程简图

2 生产中存在问题

项目投建前期,我们对国内外的糠醇生产工艺进行大量调研并实地考察,吸取优点,对现有生产工艺的短板进行分析、改进,如:①将人工配料改为自动配料,降低劳动强度提高劳动效率;②反应塔增加中下部温度测点,提高操作稳定性,提升运行周期;③增加氢气循环机,降低能耗;④增加斜管沉降系统,减少传动设备投资,降低电耗等。但在项目建设完成运行时,依然有问题出现,其中影响生产的主要问题如下:

2.1 糠醛计量泵进口管线堵塞

催化剂在管道中流动易发生沉积,从而导致糠醛计量泵进口管道堵塞,进而引起反应塔物料进料量变小,甚至可能完全不进料,导致反应塔温度出现较大波动:温度快速上涨后又不可控的下降,不仅影响正常生产,也缩短了设备的使用寿命。

2.2 反应塔温度较难控制

首先,反应塔空塔投料时,催化剂用量通常较高。而当温度开始上升后,则需要采取手段控制升温速率,防止温度飞速上涨,出现超温、超压现象。控制温度上升速率的一项关键方法是采用冷却水控制,但在采用这一方法时往往较难控制冷却水的用量,无法较好地控制反应塔温度。其次,正常生产中,温度极易出现大幅度波动,生产不稳定。

2.3 高沸物排料管线堵塞

随着精制塔运行时间的增长,重组分在塔底部所占比例越来越大,需要定期将重组分排出塔外,以免影响再沸器及精制塔的正常运转。但由于高沸物较为黏稠,长时间常温排料会将排出管线堵塞。

3 生产工艺技术优化

针对项目运行中出现的上述问题,我们对其进行改进、优化,具体改造情况如下:

3.1 糠醛计量泵出口管之间增加串联管线

化工生产中对传动设备通常是“开一备一”,糠醛计量泵价格昂贵,维修保养更是耗费人力、财力,这一管线的添加,不仅能节省空间,更是将闲置系统的糠醛计量泵充分利用,从而使计量泵的成本缩减一倍有余,降低了投资成本。另外,在停塔时对进料泵进口管道进行清理,将管道上已沉积的催化剂清除。

3.2 糠醛与氢气分别预热

在前期运行中出于安全方面的考虑,糠醛与氢气分为两道管线,只在反应塔进口处的混合器混合,且进塔前只对糠醛进行预热,氢气是在常温的状态下进入反应塔内,但这样导致反应塔温度控制不易,生产波动较大,对产品质量也有一定的影响。而通过增加氢气预热器,将糠醛与氢气分开预热,这样不仅在安全的基础上降低操作难度,稳定生产,提高运行周期,并将产品纯度稳定在98.0%以上。

3.3 反应塔冷却水系统实行高进低出的方式

糠醛在催化剂的条件下加氢生成糠醇是一个瞬时反应,有大量的反应热产生,为了快速控制温度,原始设计时采用的冷却水进夹套的方式为低进高出,但这种冷却方式中冷却水(蒸汽)排放较慢,对控制温度有延迟效应,常常导致反应塔温度出现较大幅度的下降,不仅增加了消耗,也严重影响了生产周期及产品质量。而将冷却水进夹套的方式改为高进低出后,冷却水(蒸汽)排放及时,操作人员能较好地控制反应塔温度,使生产得以长周期稳定运行,也使冷却水得到合理利用。

3.4 高沸物排料系统改造

根据原始设计,精馏塔中的高沸物经过泵送至残液罐,达到一定量后再进行装桶、外售,但高沸物密度较大,温度降低后液体更为黏稠,运行一段时间后通常会将罐出口管道堵塞,严重影响精制正常生产。因此,综合生产及安全因素考虑,高沸物外排时不再进罐,直接由精制塔配管至外售区域,保证高沸物在100 ℃以上外排,此时液体有较好的流动性,将排料管道堵塞的机率由60%降至0,保证精制正常运行。此外,根据进料量定时定量对外排放高沸物。

3.5 调整、优化工艺条件

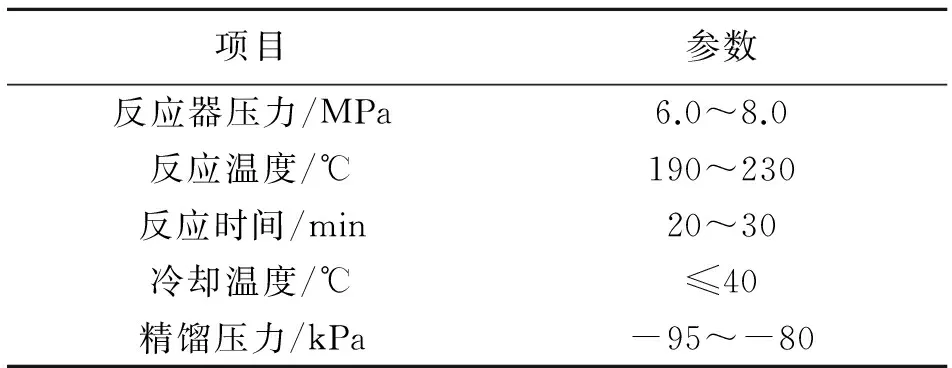

厂家不同,生产工艺也不完全相同,并不可完全照搬其他厂家的生产工艺条件。我们参考调研数据,并结合本套生产工艺的特点,不断摸索改进工艺条件,找到适合本套装置的生产工艺,并使其达到最优化,具体工艺指标如表1所示。

表1 优化后工艺指标

4 改造结果

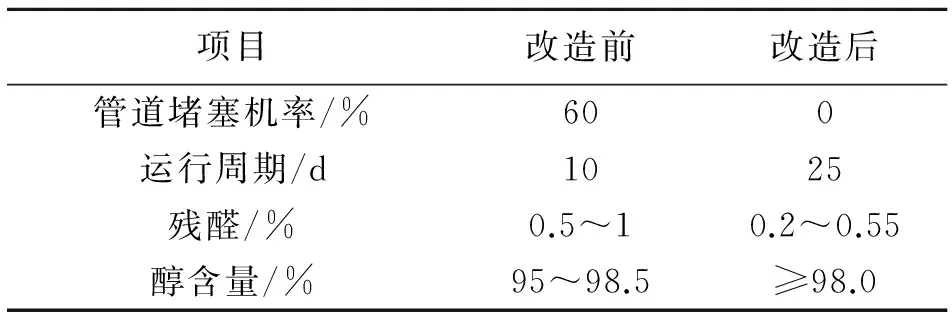

经过上述优化后,生产状况得到极大改善,运行周期及产品质量等都有了显著提升,具体情况如表2所示。

表2 改造前后生产性能对比

5 结语

通过对国内外糠醇生产状况进行调研、分析、总结,公司对现有的工艺进行优化,并对生产过程中存在的问题进行技术改造,实现了5万t/a糠醇的设计,同时也为公司实现多元化发展的目标做出了积极贡献。

[1] 田学浩.糠醇生产工艺技术分析[J].石油化工应用,2009,28(3):89-91.

2016-09-24

孟 雪(1988-),女,助理工程师,从事化工设计及合成工艺研究工作,E-mail:mengxuenanjing@163.com。

TQ050.2

B

1003-3467(2016)12-0037-02