废弃油基钻井液破乳—絮凝—分离处理技术

马雅雅 , 李春锦 , 何焕杰 , 单海霞

(1.中国石化 中原石油工程公司钻井工程技术研究院 , 河南 濮阳 457000 ; 2.中国石化 中原石油勘探局第七社区 , 河南 濮阳 457001)

•开发与研究•

废弃油基钻井液破乳—絮凝—分离处理技术

马雅雅1, 李春锦2, 何焕杰1, 单海霞1

(1.中国石化 中原石油工程公司钻井工程技术研究院 , 河南 濮阳 457000 ; 2.中国石化 中原石油勘探局第七社区 , 河南 濮阳 457001)

采用破乳—絮凝—分离处理工艺回收废弃油基钻井液中的大部分矿物油,废渣中残余矿物油采用生物法进行降解至达标。优化出最佳工艺条件为:50 g废弃油基钻井液中,絮凝剂PAM加入量0.1 g,破乳剂ZYFYP加入量0.4 g,清洗剂OT-75加入量0.6 g,助洗剂Na5P3O10加入量5 g,水加入量100 g,搅拌速度200 r/min,搅拌2~5 min,离心机转速3 500 r/min,分离时间5 min;分离后油回收率>94.72%,废渣油含量<2.09%;废渣进一步经生物降解15~30 d后,油含量降至0.3%以下,达到《农用污泥中污染物控制标准》GB4284-84环保标准要求。

废弃油基钻井液 ; 破乳 ; 分离 ; 矿物油 ; 油回收率 ; 生物降解

油基钻井液因具有润滑性好、抗高温、抗盐钙侵、有利于井壁稳定和对油气层损害程度小等优点,常被用于钻深井、超深井、海上钻井、大斜度定向井、水平井和水敏性复杂地层及储层保护的重要手段[1]。油基钻井液是由基础油、水、土、乳化剂、稳定剂、降滤失剂等组成的稳定乳状液体系,其中基础油以矿物油为主。废弃油基钻井液中含有大量矿物油,属危险废物,我国目前虽然没有明确相关标准,但对此有非常严格的要求[2]。

目前,国内外对废弃油基钻井液的处理方法很多,其中的热蒸馏法、溶剂萃取法、超临界流体抽提法,能够回收其中的矿物油,但存在能耗高、设备要求高和成本高等缺陷;焚烧法、坑内密封掩埋法、固化法、注入安全地层或环行空间法、生物修复法虽然成本相对较低,但不能回收其中的矿物油,浪费了大量资源;化学破乳法,工艺简单、易于实现,但需要加热,能耗较高,而且油回收率较低[3-15]。鉴于以上原因,大量废弃油基钻井液采用密闭储存方法,这严重制约了页岩气等非常规油气资源的开发。本文以西南油气田分公司角51井废弃油基钻井液为研究对象,开发了破乳—絮凝—分离处理工艺对不同类型废弃油基钻井液进行处理,油回收率高,废渣油含量低,废渣经生物法处理后,达到GB4284-1984《农用污泥中污染物控制标准》相关标准要求,对实现我国非常规页岩油气资源的规模化开发有着非常重要意义。

1 实验材料及方法

1.1 实验材料

1.1.1 实验仪器和药品

电子天平(梅特勒—托利多仪器有限公司)、SC-3614型低速离心机(安徽中科中佳科学仪器有限公司)、756型紫外分光光度计(上海奥普勒分析仪器有限公司)、SHA-B双功能水浴振荡器(金坛市华城开元实验仪器厂)、气相色谱仪(上海天普分析仪器有限公司)。

絮凝剂PAM(胜利油田胜利化工厂,相对分子质量1 000万~2 000万、破乳剂ZYFYP(自制)、表面活性剂OT-75(江苏海安石油化工厂)、硫酸铝和石油烃降解菌BSG(中原石油工程有限公司)均为工业品;三聚磷酸钠、甲醇和石油醚(馏程为60~90 ℃)均为分析纯。

1.1.2 废弃油基钻井液主要物性

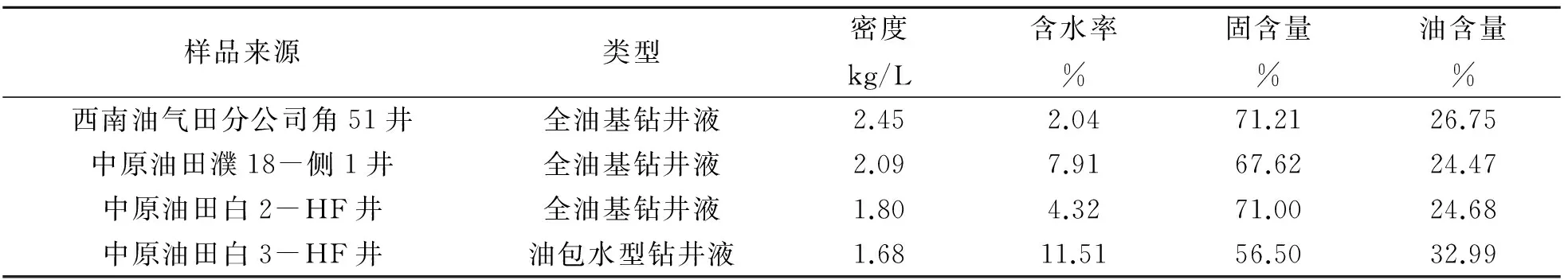

研究过程中,陆续采集了四口井废弃油基钻井液,用所述分析方法对其主要物性进行分析,结果见表1。

表1 废弃油基钻井液主要物性

由表1可见,四口井废弃油基钻井液油含量较高,为24.5%~33%,如果处置不当,就会浪费大量的资源,同时也会对环境造成严重危害。

1.2 实验方法

1.2.1 处理方法

将50 g的废弃油基钻井液置于250 mL烧杯中,在不断搅拌下,向废弃油基钻井液中,每隔一定时间,加入一定量的PAM、ZYFYP、OT-75、Na5P3O10(均为干剂)和水,然后在离心机转速3 500 r/min、分离时间为5 min条件下进行分离。

1.2.2 分析方法

废弃油基钻井液油含量采用索氏提取法,废渣中的油含量采用紫外分光光度法或气相色谱法,含水率采用蒸馏法[13-17]。

2 结果与讨论

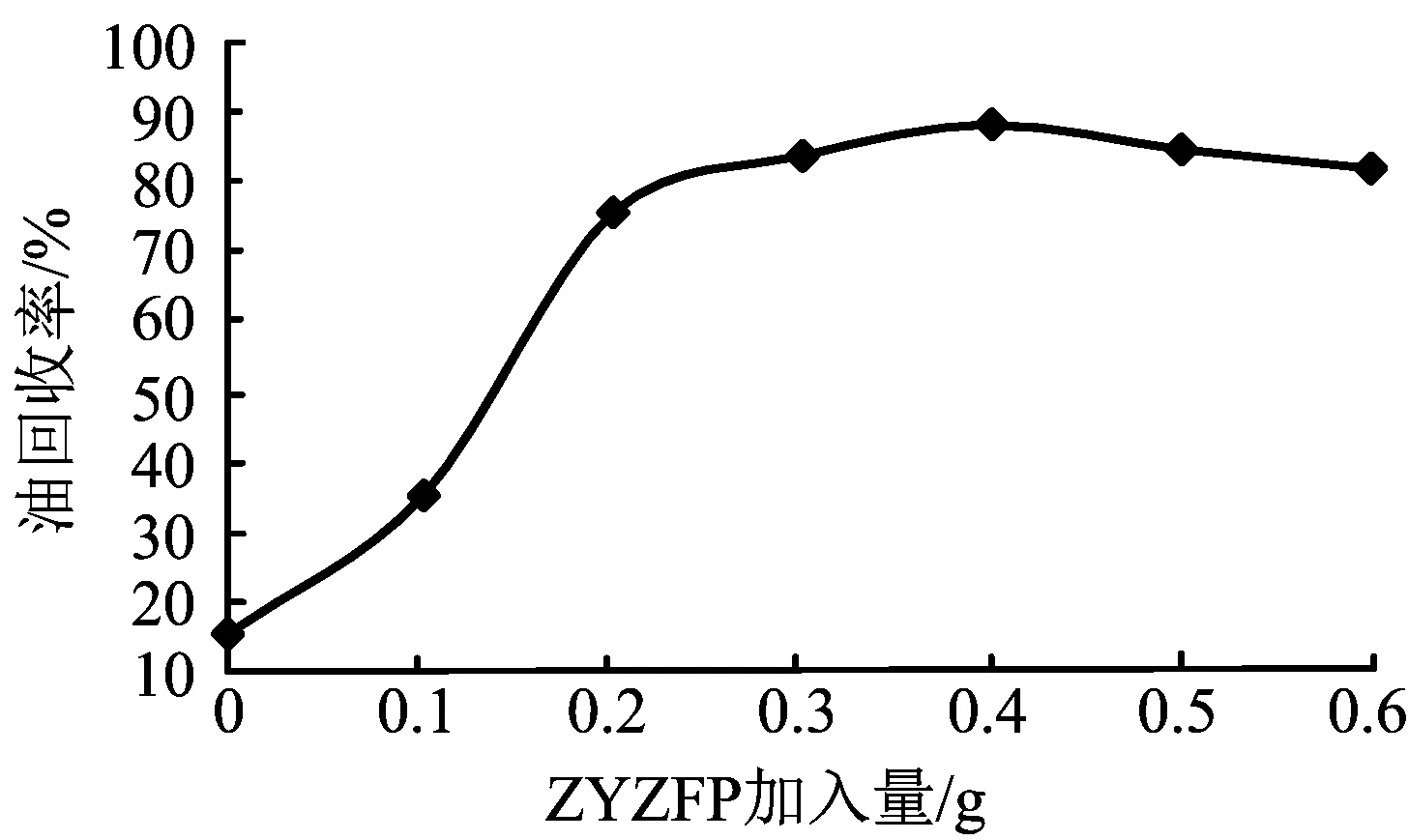

2.1 ZYFYP加入量对油回收率的影响

为考察破乳剂ZYFYP加入量对油回收率的影响,在实验过程中,控制搅拌速度、搅拌时间、离心机转速和分离时间相同,维持PAM的加入量0.1 g、OT-75加入量为0.5 g、Na5P3O10加入量为3 g、水加入量为100 g,逐渐增大ZYFYP的加入量,结果如图1所示。

图1 ZYFYP加入量对油回收率影响

由图1可见,油回收率随ZYFYP加入量的增大,先快速升高后缓慢降低。根据破乳剂的碰撞击破界面膜破乳机理和增溶机理,ZYFYP加入量越大,与液珠界面膜碰撞机会越多,同时对乳化膜溶解能力也越强,界面膜稳定性就越低。另外,根据破乳剂的顶替和转换机理,破乳剂优先吸附到油—水界面并将原有的成膜物质顶替和转换出来并形成新的膜,开始形成的新的界面膜稳定性差,但当ZYFYP加入量超过一定量后,新形成的界面膜稳定性增强。对角51井废弃油基钻井液,ZYFYP加入量为0.4 g时,油回收率较高为88.50%。

2.2 OT-75加入量对油回收率的影响

在PAM加入量为0.1 g、ZYFYP加入量0.4 g、Na5P3O10加入量为3 g、水加入量为100 g,反应条件和分离参数不变的情况下,考察了OT-75加入量对油回收率的影响,实验结果如图2所示。

图2 OT-75加入量对油回收率影响

由于OT-75具有非常好的润湿性和快速渗透性,所以加入后能够很快渗透到废弃油基钻井液中,降低液珠界面膜动态和静态表面张力,从而破坏乳状液稳定性。结果表明:随着OT-75加入量逐渐增加,油回收率升高,加入量为0.6 g时,油回收率较高为92.82%;继续增加其加入量,油回收率几乎不变,所以OT-75最佳加入量为0.6 g。

2.3 Na5P3O10加入量对油回收率的影响

在PAM加入量为0.1 g、ZYFYP加入量0.4 g、OT-75加入量为0.6 g、水加入量为100 g,其他反应条件和分离参数不变的情况下,考察了Na5P3O10加入量对油回收率的影响,结果见图3。

图3 Na5P3O10加入量对油回收率影响

由图3可见,随着Na5P3O10加入量的增加,油回收率先升高后降低。加入量为5 g时,油回收率较高,为98.51%。因为Na5P3O10既是络合剂,能与废弃油基钻井液中的钙离子螯合,形成稳定的络合物,提高其它表面活性剂功效;又是无机表面活性剂,对油脂具有较强洗涤去除作用。

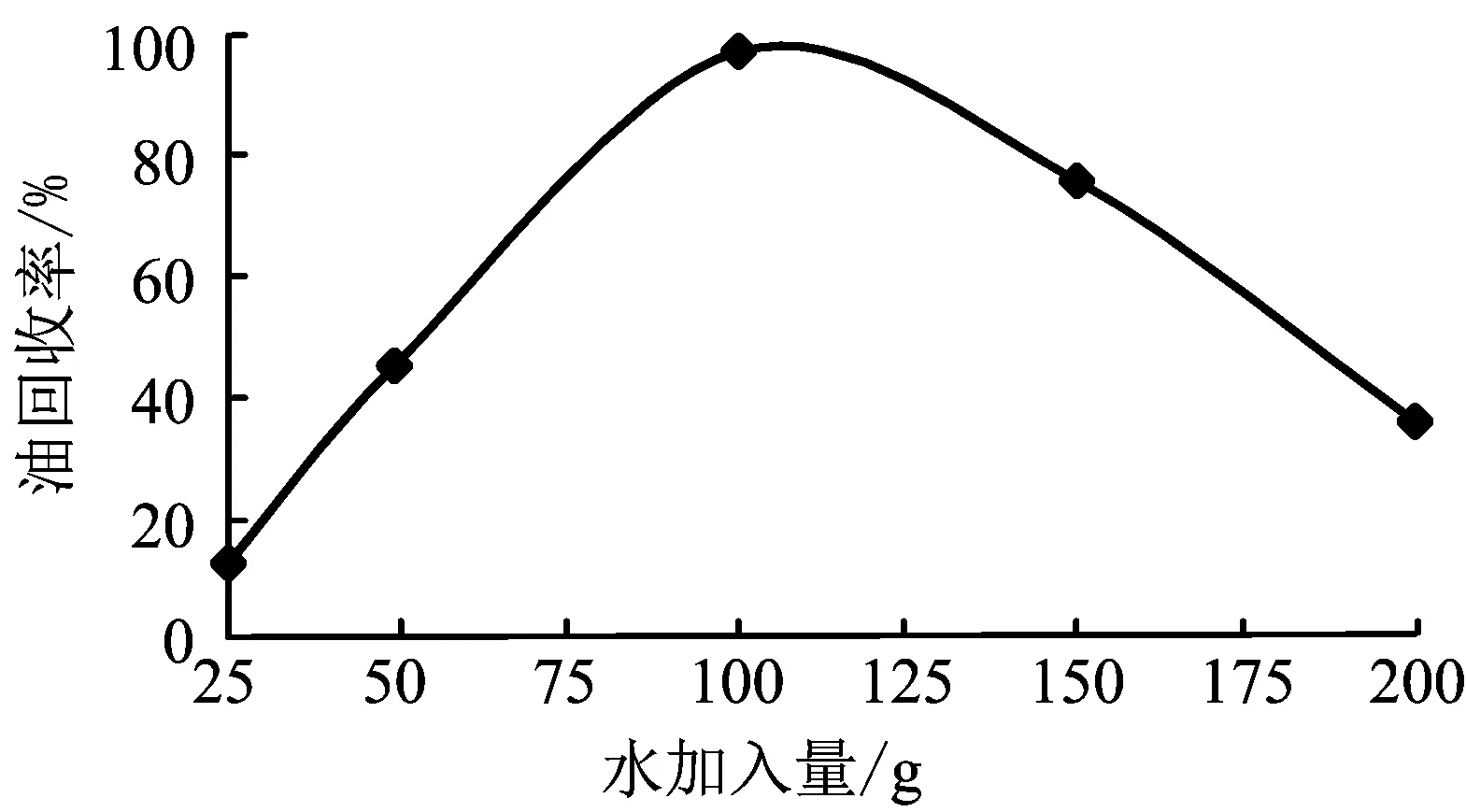

2.4 水加入量对油回收率的影响

在PAM的加入量为0.1 g、ZYFYP的加入量为0.4 g、OT-75加入量为0.6 g、Na5P3O10加入量为5 g,以及反应条件和分离参数不变的情况下,逐渐增加水的加入量,考察水加入量对油回收率影响,结果如图4所示。

图4 水加入量对油回收率影响

图4表明随着水加入量增加,油回收率升高,加入量为100 g时油回收率较高,以后随着水加入量增加油回收率降低。这是因为水加入量的增加,提高了油水分离效果,但水加入量增加到一定值后继续增加,会导致各药剂浓度降低,从而使油回收率降低。

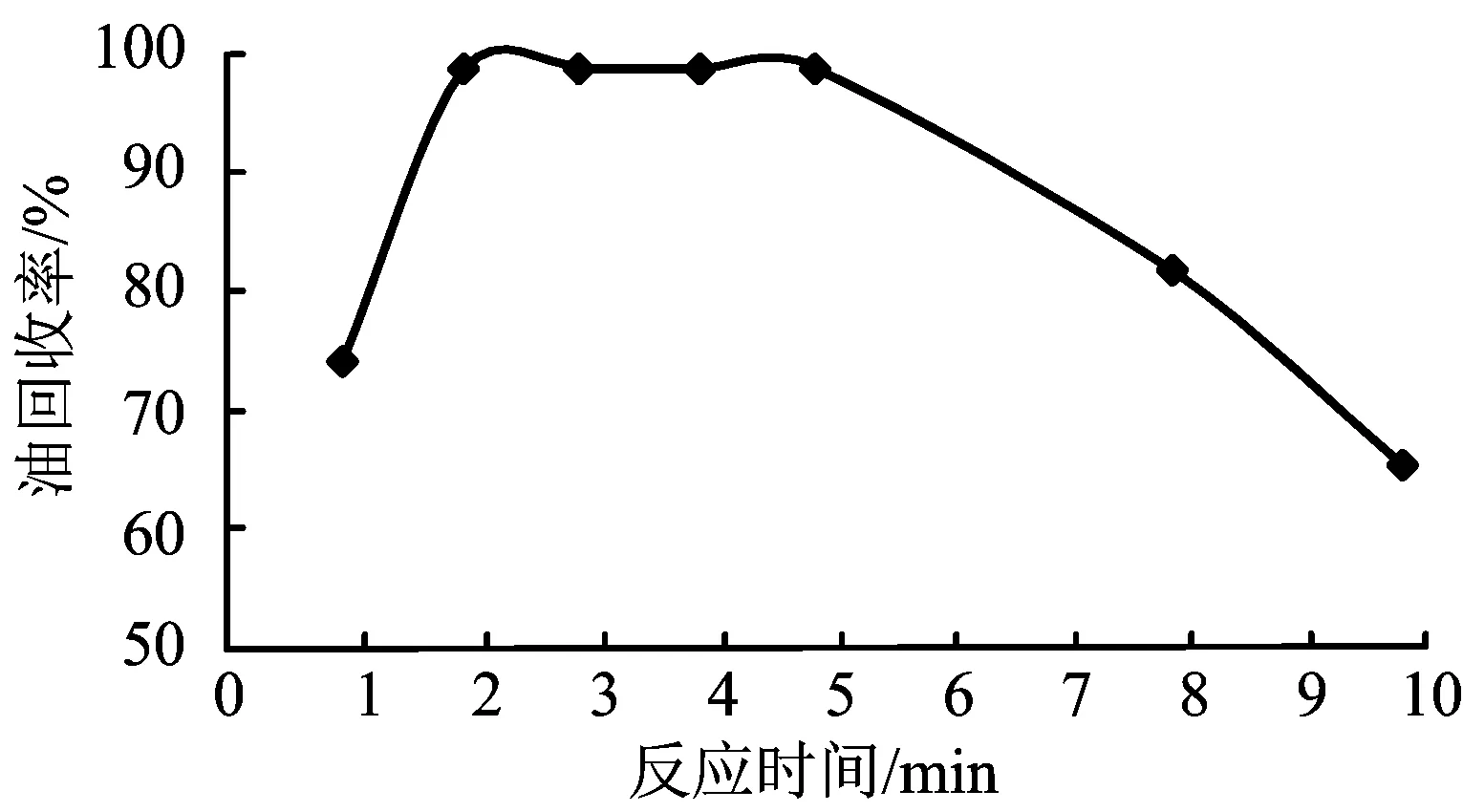

2.5 反应时间对油回收率的影响

在PAM加入量为0.1 g、ZYFYP加入量0.4 g、OT-75加入量为0.6 g、Na5P3O10加入量为5 g和水加入量为100 g,以及搅拌速度、分离参数相同的条件下,考察了反应时间对油回收率的影响,实验结果如图5所示。

图5 反应时间对油回收率影响

由图5可见,反应时间由1 min延长到2 min时,油回收率由74.11%快速升高到98.51%;反应时间由2 min延长到5 min,油回收率不变;反应时间超过5 min以后,油回收率急剧降低,所以最佳反应时间为2~5 min。

2.6 搅拌速度对油回收率的影响

在PAM的加量为0.1 g、ZYFYP的加量0.4 g、OT-75加量为0.6 g、Na5P3O10加量为5 g和水加量为100 g、反应时间为3 min,且分离参数相同的条件下,考察了搅拌速度对油回收率的影响,结果如图6所示。

图6 搅拌速度对油回收率的影响

由图6可见,搅拌速度为200 r/min时,油回收最高为98.51%;搅拌速度<200 r/min时,油回收率随着搅拌速度增大而升高,这是由于搅拌速度的增大,一方面使破乳剂在废弃油基钻井液中分散更均匀,从而增大了破乳剂与液珠界面膜接触机会;另一方面使液珠湍流脉动更快,破乳剂与液珠相互摩擦和碰撞作用力更大,因而破乳率升高即油回收率升高;搅拌速度>200 r/min时,油回收率随着搅拌速度增大而降低,这是因为废弃油基钻井液中的表面活性剂在较高搅拌速度下,液流的碰撞、冲动、剪切作用,使部分破乳后的水相和油相重新乳化,因而破乳率降低,即油回收率降低[15]。

2.7 适应性评价

用其余三口井废弃油基钻井液,对上述研究的破乳—絮凝—分离处理工艺进行适应性评价,结果见表2。

表2 适应性评价

由表2可以看出,四口井废弃油基钻井液处理后,油回收率为94.72%~98.51%,废渣中油的含量为1.04%~2.09%。这表明研究确定的废弃油基钻井液破乳—絮凝—分离处理工艺,对不同密度、不同类型废弃油基钻井液适应性较好。

2.8 废渣生物降解

在废渣中加入硫酸铝并充分搅拌,加入量以调整废渣pH值为7.0最佳,然后加入含量为0.1%且N∶P为1∶1的营养剂、1.2%过氧化氢、1.5%木屑和0.005%的石油烃降解菌BSG,以后每10 d补充1次营养剂、过氧化氢和BSG,补充量为初次的50%,对其中残余的少量矿物油进行生物降解,结果如表3所示。

表3 废渣经生物降解后油含量

由表3可见,四口井废弃油基钻井液经破乳—絮凝—分离处理后,废渣再经生物法处理,15~30 d后油含量<0.3%,达到了《农用污泥中污染物控制标准》GB4284-1984相关环保标准要求。这表明研究的废弃油基钻井液破乳—絮凝—分离处理工艺,适合不同类型、不同密度废弃油基钻井液矿物油回收处理。

3 结论

废弃油基钻井液破乳—絮凝—分离处理的最佳工艺条件为:常温下,50 g废弃油基钻井液中,PAM的加入量为0.1 g、ZYFYP的加入量为0.4 g、OT-75的加入量为0.6 g、Na5P3O10的加入量为5 g和水的加入量为100 g、搅拌速度为200 r/min、反应时间为2~5 min、离心机转速为3 500 r/min、分离时间为5 min。分离后,油、水、固三相界面清楚,回收的油纯度高,可配制钻井液,实现了无害化和资源化。该工艺适应性好,对不同类型、不同密度废弃油基钻井液油回收率为94.72%~98.51%,废渣中油的含量为1.04%~2.09%。废渣经生物降解菌处理,15~30 d油含量<0.30%,达到了《农用污泥中污染物控制标准》GB4284-84相关环保标准要求。

[1] 王中华.关于加快发展我国油基钻井液体系的几点看法[J].中外能源,2012,17(2):36-42.

[2] 许 毓,史永照,邵奎政,等.废油基钻井液处理及油回收技术研究[J].油气田环境保护,2007,17(1):8-11.

[3] 魏平方,王春宏,姜林林,等.废油基钻井液除油实验研究[J].钻井液与完井液,2005,22(1):12-14.

[4] CYTEC,油基泥浆的固液分离:中国,CN1856636A[P].2006-11-1.

[5] 邓 皓,孟庆海,王蓉沙,等.废混油钻井液资源化利用技术研究[J].油气田环境保护,2007,17(1):1-3.

[6] 陈永红,刘光全,许 毓.废弃油基钻井液处理技术概况及其应用[J].油气田环境保护,2011,21(3):44-46.

[7] 谢水祥,蒋官澄,陈 勉,等.利用化学强化分离—无害化技术处理废弃油基钻井液[J].环境工程学报,2011,5(2):425-430.

[8] 刘娉婷,黄志宇,邓 皓,等.废弃油基钻井液无害化处理技术与工艺进展[J].油气田环境保护,2012,22(6):57-60.

[9] 陈和平.破乳方法的研究与应用新进展[J].精细石油化工,2012,29(5):71-76.

[10] 夏家祥,刘宇程,徐俊忠,等.声化破乳—离心分离处理废弃油基钻井液实验研究[J].石油与天然气化工,2013,42(3):306-310.

[11] 刘宇程,徐俊忠,袁建梅,等.废弃油基钻井液热化学破乳—离心分离实验[J].环境工程学报,2013,7(6):2333-2337.

[12] 胡友林,乌呜效.江汉油田废弃油基钻井液处理[J].东北石油大学学报,2013,37(1):64-70.

[13] 孙燕英,陈鸿汉,何 炜,等.土壤中石油类污染物的化学氧化去除研究[J].土壤,2008,40(1):130-134.

[14] 奚立旦,孙裕生,刘秀英.环境监测[M].北京:高等教育出版社,2004.

[15] Watson J S,Jones D M,Swannell R P J,et al.Formation of carboxylic acids during aerobic biodegradation of crude oil and evidence of microbial oxidation of hopanes[J].Organic Geochemistry,2002,33:1153-1169.

[16] 中华人民共和国环境保护部.HJ/T350-2007.展览会用地土壤环境质量评价标准(暂行)[S].北京:中国环境科学出版社,2007.

[17] 国家标准计量局.GB260-77.石油产品水分测定法[S].

Demulsification—flocculation—separation Technology for Treating Waste Oil-based Drilling Fluid

MA Yaya1, LI Chunjin2, HE Huanjie1, SHAN Haixia1

(1.Drilling Engineering Technology Institute , Zhongyuan Petroleum Engineering Co.Ltd , Sinopec , Puyang 457000 , China ; 2.The Seventh Community of Zhongyuan Petroleum Exploration Bureau , Sinopec ,Puyang 457001 , China)

Most of mineral oil can be recycled from waste oil-based drilling fluid through the demulsification—flocculation—separation technology,the waste residue is degraded to mark by biological method.The process conditions are optimized as follows:in the waste oil-based drilling fluid of 50 g,the adding amount of flocculant PAM is 0.1 g,demulsifier ZYFYP is 0.4 g,cleaning agent OT-75 is 0.6 g,the builder Na5P3O10of 5 g and water of 100 g,stirring speed of 200 r/min,the reaction time is 2~5 min,centrifuge speed is 3 500 r/min,separation time is 5 min;oil recovery rate is more than 94.72%,oil content of separation wastes is less than 2.09%;Biological degradation is 15~30 d,oil content is falls less than 0.3%,reachs the requirements of GB4284-84 environmental protection standard.

waste oil-based drilling fluid ; demulsification ; separation ; mineral oil ; oil recovery rate ;biological degradation

2016-08-27

中国石油化工集团公司重点科技项目(JP12006)

马雅雅(1962-),女,高级工程师,从事油气田环境保护方面的研究工作,电话:0393-4899437。

TE254

A

1003-3467(2016)12-0014-04