芳纶/炭混编三维编织复合材料冲击后压缩性能实验研究①

刘丽敏,孙 颖,李涛涛,史宝会,陈 利

(天津工业大学 先进纺织复合材料天津市和教育部共建重点实验室,天津 300387)

芳纶/炭混编三维编织复合材料冲击后压缩性能实验研究①

刘丽敏,孙 颖,李涛涛,史宝会,陈 利

(天津工业大学 先进纺织复合材料天津市和教育部共建重点实验室,天津 300387)

基于三维五向和三维六向编织结构,设计制备了4种芳纶/炭混编三维编织环氧复合材料,测试并分析了不同混编方式、不同编织结构复合材料的轴向压缩性能及接近18 J冲击能量下的冲击后压缩性能。结果发现,同种编织结构下,编织纱选用芳纶纤维、轴纱/六向纱为炭纤维的混编方式比编织纱为炭纤维、轴纱/六向纱为芳纶纤维的三维编织复合材料具有更高的CAI性能;同一种芳纶/炭混编方式下,三维五向较三维六向编织复合材料的CAI性能高;编织纱选用芳纶纤维、轴纱选用炭纤维混编方式的三维五向编织复合材料轴向CAI性能最好,对低速冲击损伤最不敏感,表现出较高的冲击损伤容限。进一步的观测表明,韧性芳纶纤维的加入改变了非混杂炭纤维三维编织环氧复合材料的冲击后压缩破坏模式。

芳纶/炭混编三维编织复合材料;混编方式;冲击;冲击后压缩

0 引言

三维编织复合材料具有不分层的整体纤维增强结构,彻底避免了层合复合材料分层和层间剪切的现象,具有显著的抵抗应力集中、低速冲击损伤能力,特别在制造复杂造型构件方面三维编织复合材料独具优势,可实现“材料-结构-性能的一体化设计”[1-2],炭/环氧三维编织复合材料正逐渐成为航空航天领域承受主应力和次应力构件备选材料[3]。按照性能要求,设计2种纤维混杂编织增强同一种树脂的混杂复合材料,相比非混杂复合材料,在拉伸、疲劳、冲击等力学性能方面表现更为突出,在航空航天及工业领域都具有广阔的应用前景[4]。采用具有高断裂伸长率的芳纶纤维与低断裂伸长率的炭纤维混编织成芳纶/炭混编三维编织环氧复合材料,兼顾了强度、刚度、韧性和减重等特性,既提高了芳纶纤维复合材料的比强度和比模量,又改善了炭纤维复合材料断裂韧性[5]。

Wan的课题组对芳纶/炭束内合股混杂三维编织复合材料性能进行了研究[6-7],对芳纶/炭混杂三维四向编织马来酰亚胺复合材料弯曲、剪切和低速冲击性能的研究发现,增加芳纶纤维含量,复合材料抗冲击性能提高,当芳纶/炭纤维体积比为2∶3时冲击后弯曲强度保持率最高,较非混杂炭纤维三维编织复合材料提高了近80%。对芳纶/炭三维四向编织环氧复合材料弯曲和冲击性能的研究表明,随着芳纶纤维混杂含量的降低或炭纤维含量的增加,复合材料冲击后弯曲强度保持率先升高后降低;芳纶/炭纤维体积比为2∶3时,混杂复合材料弯曲强度保持率较纯芳纶和纯碳复合材料弯曲强度保持率分别提高了29%和82%。方丹丹[8]研究了编织纱和轴纱分别选用玻璃纤维和炭纤维的5种混编方式下三维五向编织环氧复合材料的冲击和弯曲性能,结果表明,编织纱和轴纱的混编方式对混杂复合材料的冲击性能影响较大,当编织纱为玻璃纤维,轴纱排布为炭纤维和玻璃纤维间隔排列时,混杂三维编织复合材料的抗冲击性能最好,炭纤维的加入提高了玻璃纤维复合材料的弯曲模量。

与芳纶/炭纤维的束内合股混杂不同,将编织纱、轴纱/六向纱分别采用芳纶纤维和炭纤维的分组混编方式,有利于充分利用三维编织技术灵活的可设计性,更重要的是,分组混编避免了束内合股混杂制备过程的纤维损伤、束内混杂均匀性差和编织张力不易控制等问题。三维五向和三维六向编织结构稳定,可实现面内特定方向性能的最大化,因而工程应用较广泛。因此,本文基于三维五向和三维六向编织结构,设计制备了编织纱、轴纱/六向纱分别选用芳纶纤维和炭纤维分组混编方式的4种芳纶/炭混编三维编织环氧复合材料,测试并分析了不同混编方式、不同编织结构复合材料的轴向压缩性能及接近18 J冲击能量下的冲击后压缩性能,这对于拓展芳纶/炭混编三维编织复合材料的设计和应用提供实验依据和理论参考。

1 试验

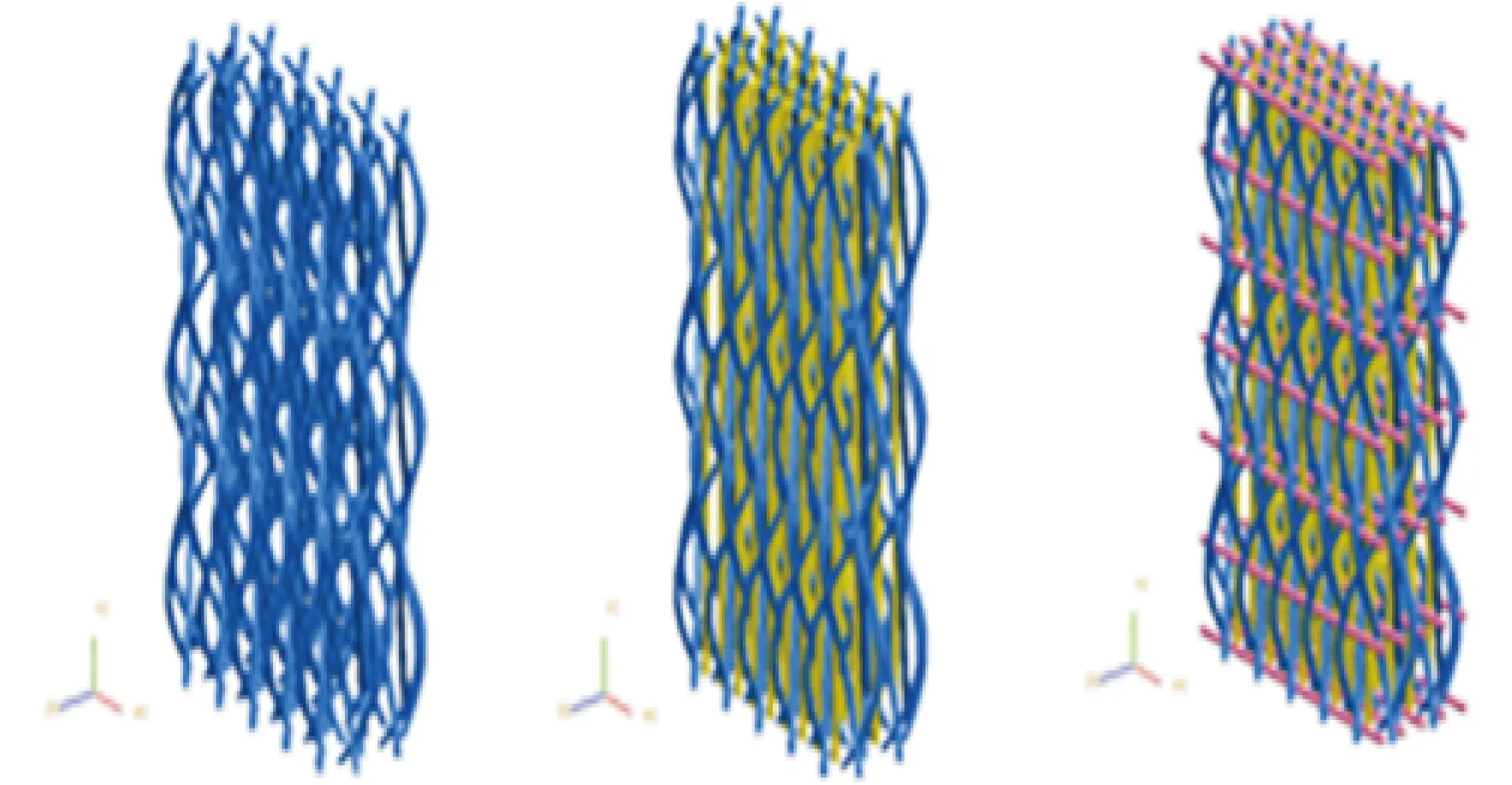

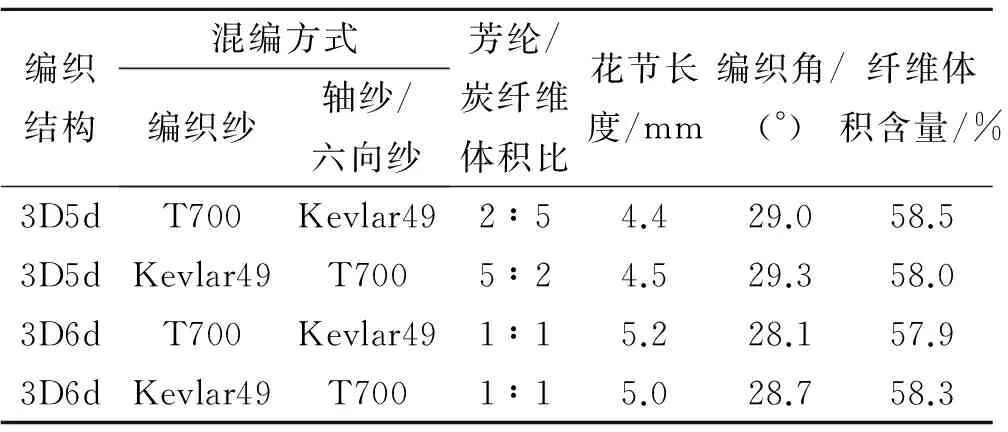

在三维四向编织结构的基础上加入平行于织物成型方向的轴纱和垂直于织物成型方向的六向纱,分别形成三维五向和三维六向编织结构,如图1所示。纤维原料选用美国杜邦Kevlar49芳纶纤维,细度为1 580 dTex×4合股,日本东丽T700炭纤维,细度为12 K,在天津工业大学复合材料研究所自制的三维编织机上完成预制件编织。基体选用天津晶东化学复合材料有限公司的TDE 86#环氧树脂体系,环氧树脂、固化剂、促进剂配比为100∶85∶1,固化制度:130 ℃/2 h-150 ℃/1 h-160 ℃/6 h-180 ℃/1 h。采用树脂传递模塑(RTM)工艺制备4种芳纶/炭混编复合材料平板大样,参数见表1。试样编号原则为编织结构-混编方式-性能-序号(3D5d→三维五向,3D6d→三维六向;1→第1种混编方式,编织纱为炭纤维,轴纱/六向纱为芳纶纤维;2→第2种混编方式,编织纱为芳纶纤维,轴纱/六向纱为炭纤维;I→冲击,C→压缩,CAI→冲击后压缩)。

(a)三维四向 (b)三维五向 (c)三维六向图 1 三维编织结构示意图[9]Fig.1 Schematic of 3D braided architecture[9]表 1 芳纶/炭混编三维编织复合材料参数Table 1 Specifications of K/C hybrid 3D braided composites

编织结构混编方式编织纱轴纱/六向纱芳纶/炭纤维体积比花节长度/mm编织角/(°)纤维体积含量/%3D5dT700Kevlar492∶54.429.058.53D5dKevlar49T7005∶24.529.358.03D6dT700Kevlar491∶15.228.157.93D6dKevlar49T7001∶15.028.758.3

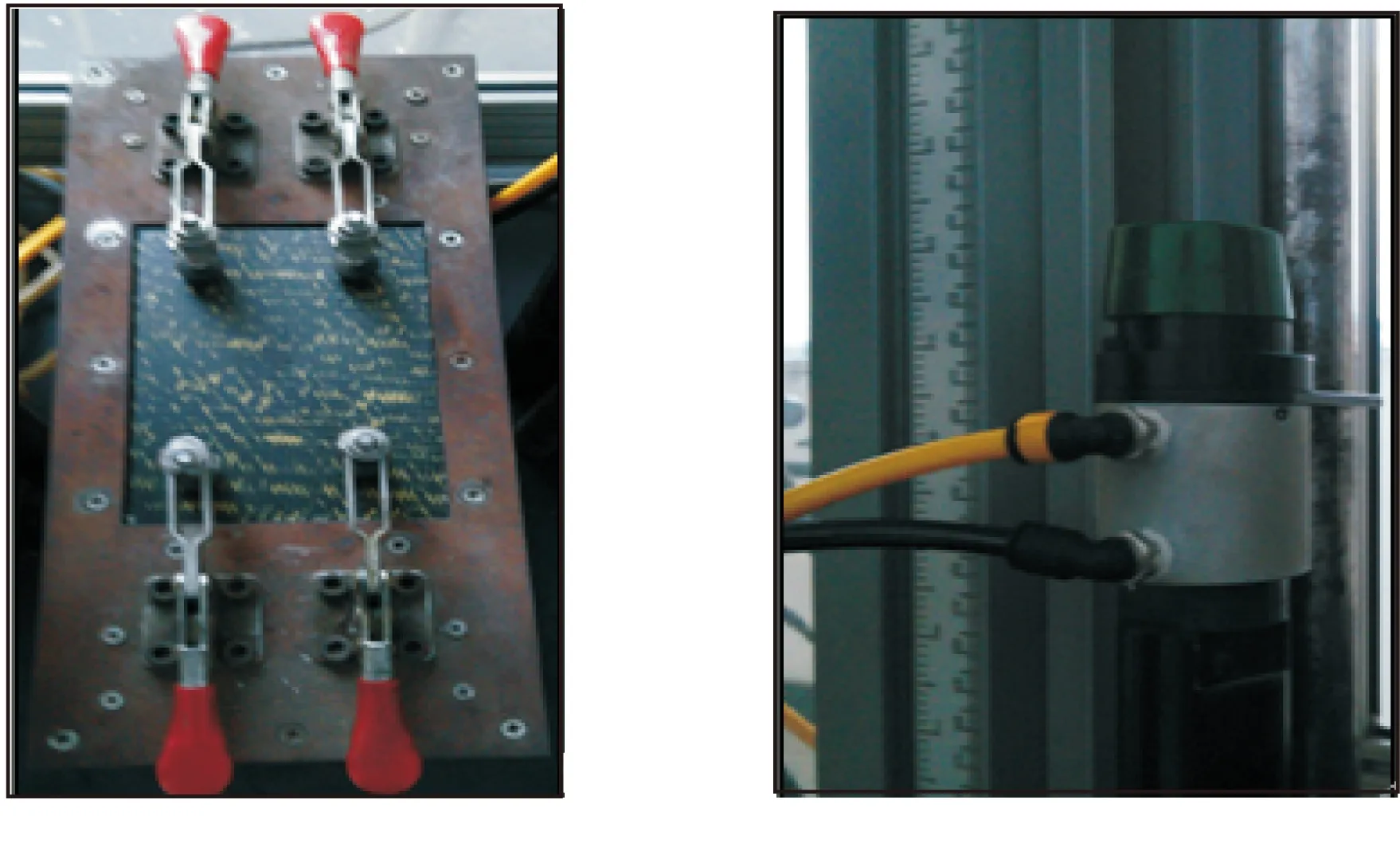

按照GB/T 1446—2005[10]的实验环境和操作方法要求,参照标准SACMA SRM 2R—94[11]进行冲击后压缩性能测试。采用Instron Dynatup 9 250 HV冲击测试系统进行面外低速冲击试验,岛津AG-250KNE材料试验机进行面内轴向压缩性能测试,利用基于数字图像相关技术DIC(Digital Image Correlation)的三维应变光学测量系统(Adams EA244WMi-BK(L))采集试样压缩测试的全场应变。

Instron冲击测试系统如图2所示。冲击头是φ12.7 mm的半球形锤头,质量为6.530 6 kg。试样夹持在夹持器上,并配备2个特制的气动防冲击头回弹装置,保证试样受到的是一次冲击,脉冲数据采集系统记录冲击时间、载荷和吸收能量等参数。选取SACMA标准中的能量系数4.45 J/mm,由试样平均厚度确定冲击能量,冲击后采用三坐标测量仪(ROMER INFINITE 2.0 CIMCORE MODEL 5124),测量冲击凹坑深度。

采用DIC的岛津压缩测试系统(图3),试样正面制成均匀散斑用于图像采集,以获取最清晰的散斑图像,为基准调整设置相机与试样的距离。按照应变片(长度/宽度为2∶1)的选择标准[12]选取虚拟应变片作为计算区域,通过Macro-Scripts命令进行图像相关匹配运算,重建散斑区域的三维坐标,进而进行位移场和应变场计算与可视化分析。

(a)Instron冲击测试系统

(b)夹持器 (c)气动防冲击头回弹装置图 2 Instron冲击测试系统Fig.2 Instron impact testing system

(a)压缩测试系统 (b)试样夹持图 3 采用DIC的压缩测试系统Fig.3 Compression test system using DIC

2 结果与讨论

2.1 低速冲击

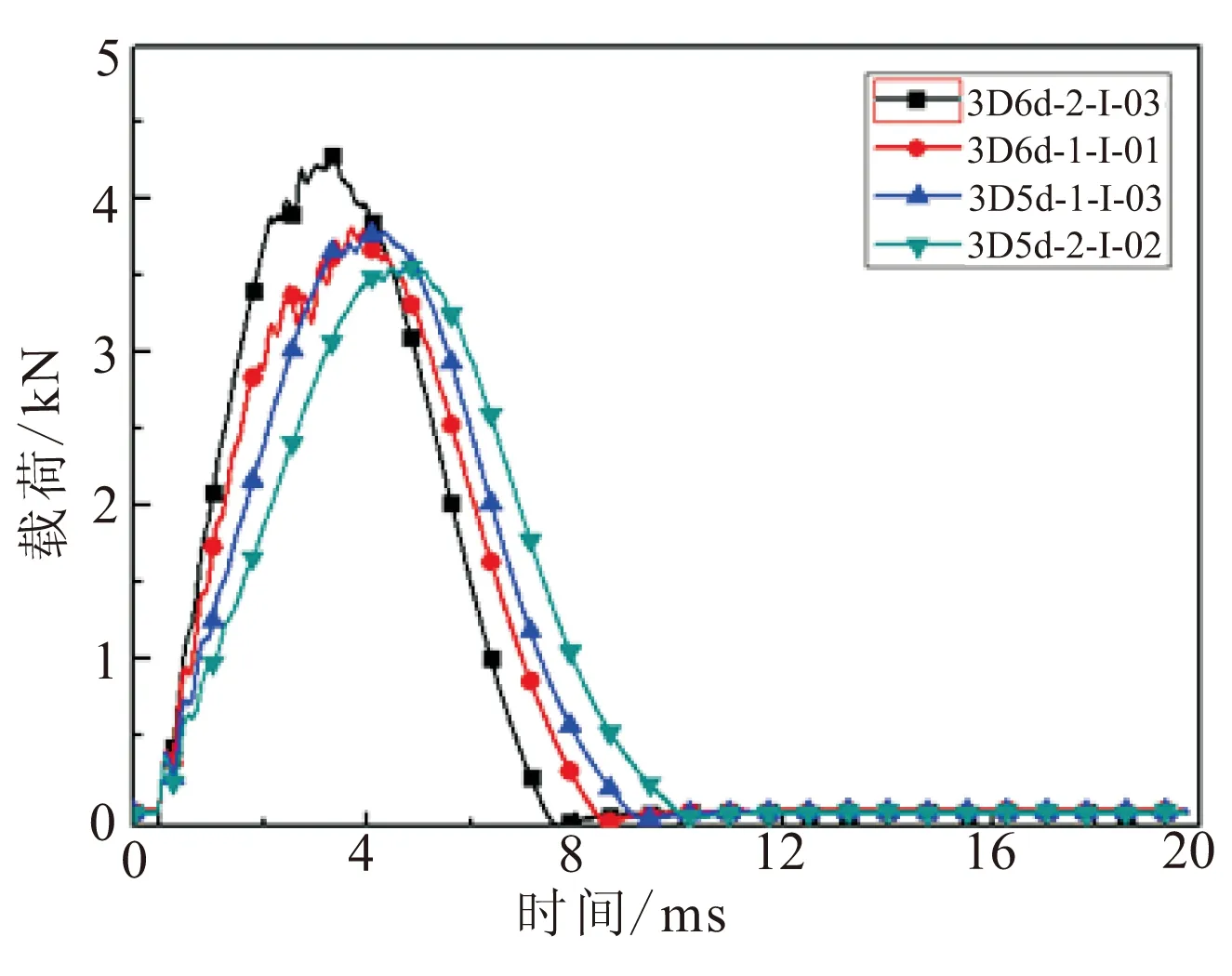

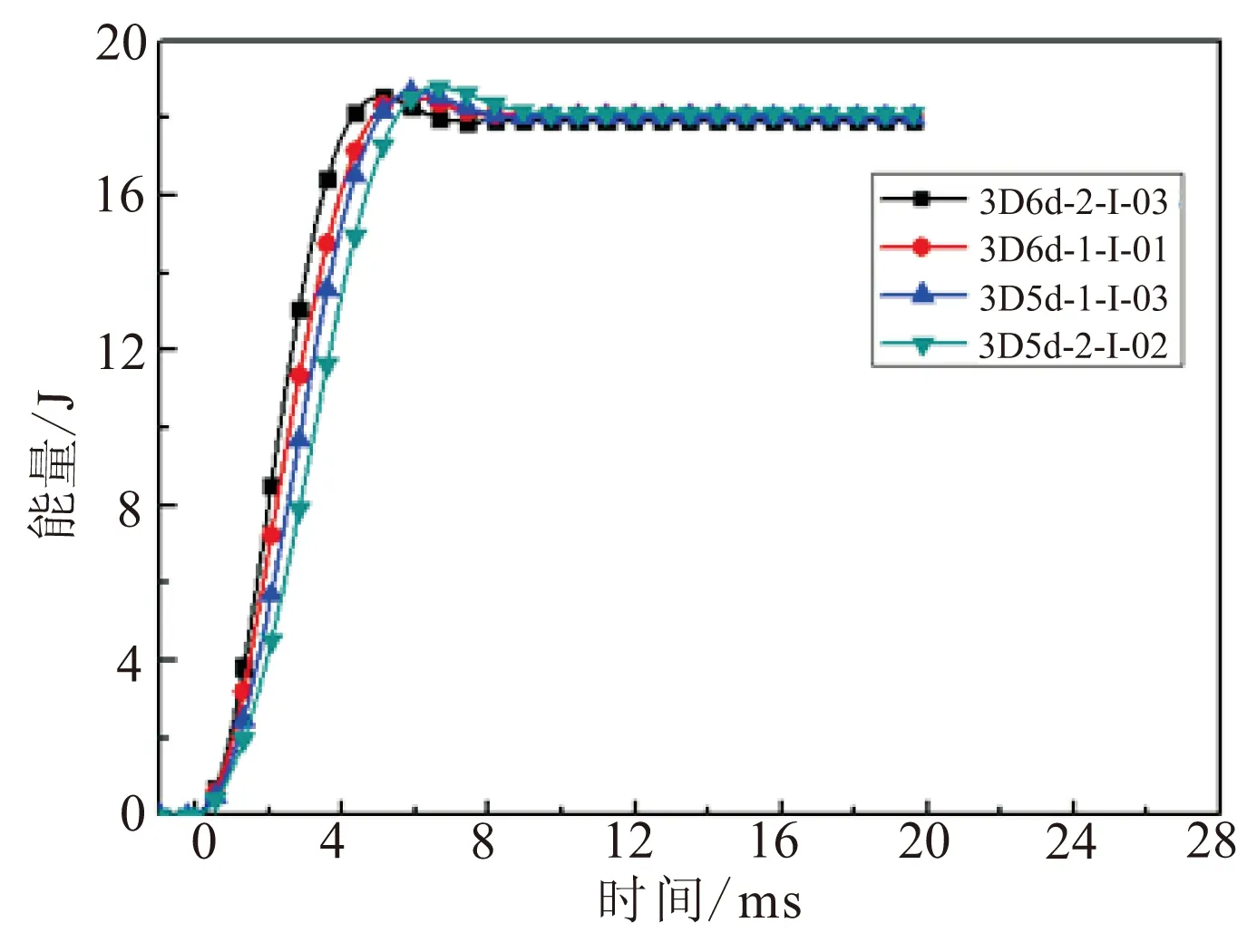

接近18 J冲击能量下,芳纶/炭混编三维编织复合材料典型试样的冲击载荷-时间曲线及能量-时间曲线如图4和图5所示,各项参数见表2。由图4可看出,冲击头刚接触试样时,所有试样载荷均出现拐点。主要是因为突然受到冲击,纤维和树脂受挤压变形,试样抵抗冲击的能力发生变化。随后,载荷-时间曲线出现较明显的差异,在达到峰值载荷前后,呈现不同程度的锯齿形波动,这是因为损伤的产生及扩展使材料刚度发生了不同程度的变化。图5中,冲击能量-时间曲线表现为快速上升达到最大值,之后稍有下降到某一定值,这说明在约18 J能量冲击下,试样反弹能量较少,大部分能量被材料吸收。

图 4 冲击载荷-时间曲线Fig.4 Impact load-time curves

图 5 冲击能量-时间曲线Fig.5 Impact energy-time curves表 2 冲击试验数据平均值Table 2 Average data of impact test samples

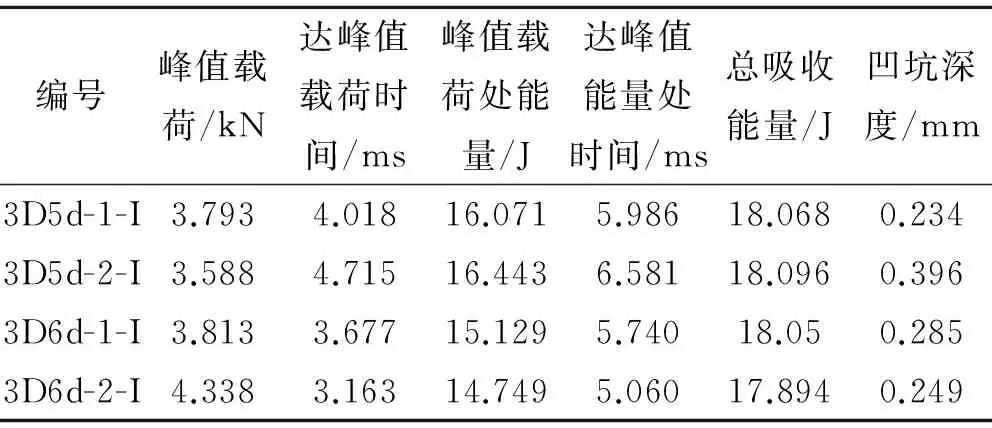

编号峰值载荷/kN达峰值载荷时间/ms峰值载荷处能量/J达峰值能量处时间/ms总吸收能量/J凹坑深度/mm3D5d-1-I3.7934.01816.0715.98618.0680.2343D5d-2-I3.5884.71516.4436.58118.0960.3963D6d-1-I3.8133.67715.1295.74018.050.2853D6d-2-I4.3383.16314.7495.06017.8940.249

结合表2看出,在约18 J冲击能量下,芳纶/炭混编三维六向编织复合材料峰值载荷大于三维五向编织复合材料,从大到小依次为3D6d-2、3D6d-1、3D5d-1、3D5d-2。这是因为六向结构中横向纱的存在,使得纱线间的相互作用增强,利于冲击应力向四周均匀扩展。相同六向编织结构中,混编方式2复合材料承受冲击的峰值载荷较混编方式1高出约13.8%,达到峰值载荷及峰值能量处的时间最短,峰值载荷处能量、总能量及凹坑深度较小。这是因为各纤维体积含量接近相同时,受冲击表面芳纶纤维的断裂伸长率较高,而轴纱/六向纱炭纤维又具有较高强度和模量;而相同五向编织结构中,混编方式1复合材料承受的冲击载荷峰值较混编方式2高出约5.7%,达到峰值载荷及峰值能量处的时间较短,峰值载荷处能量、总能量及凹坑深度相对较小。这是因为体积含量接近相同时,混编方式1中炭纤维含量是混编方式2的2.5倍。第1种混编方式下,三维六向和五向复合材料承受冲击峰值载荷、峰值载荷处能量、达峰值载荷及峰值能量处的时间和总能量相近;第2种混编方式下,三维六向较五向结构复合材料承受冲击的峰值载荷高出约20.9%,达到峰值载荷及峰值能量处的时间较短,峰值载荷处能量、总能量及凹坑深度相对较小。因为体积含量接近时,六向结构中炭纤维的含量约是五向结构的1.7倍。可见,芳纶/炭混编三维编织复合材料低速冲击性能的影响因素较复杂,不仅受材料本身性能影响,而且混编方式和编织结构对三维编织复合材料的冲击性能影响较大。

2.2 冲击后压缩性能

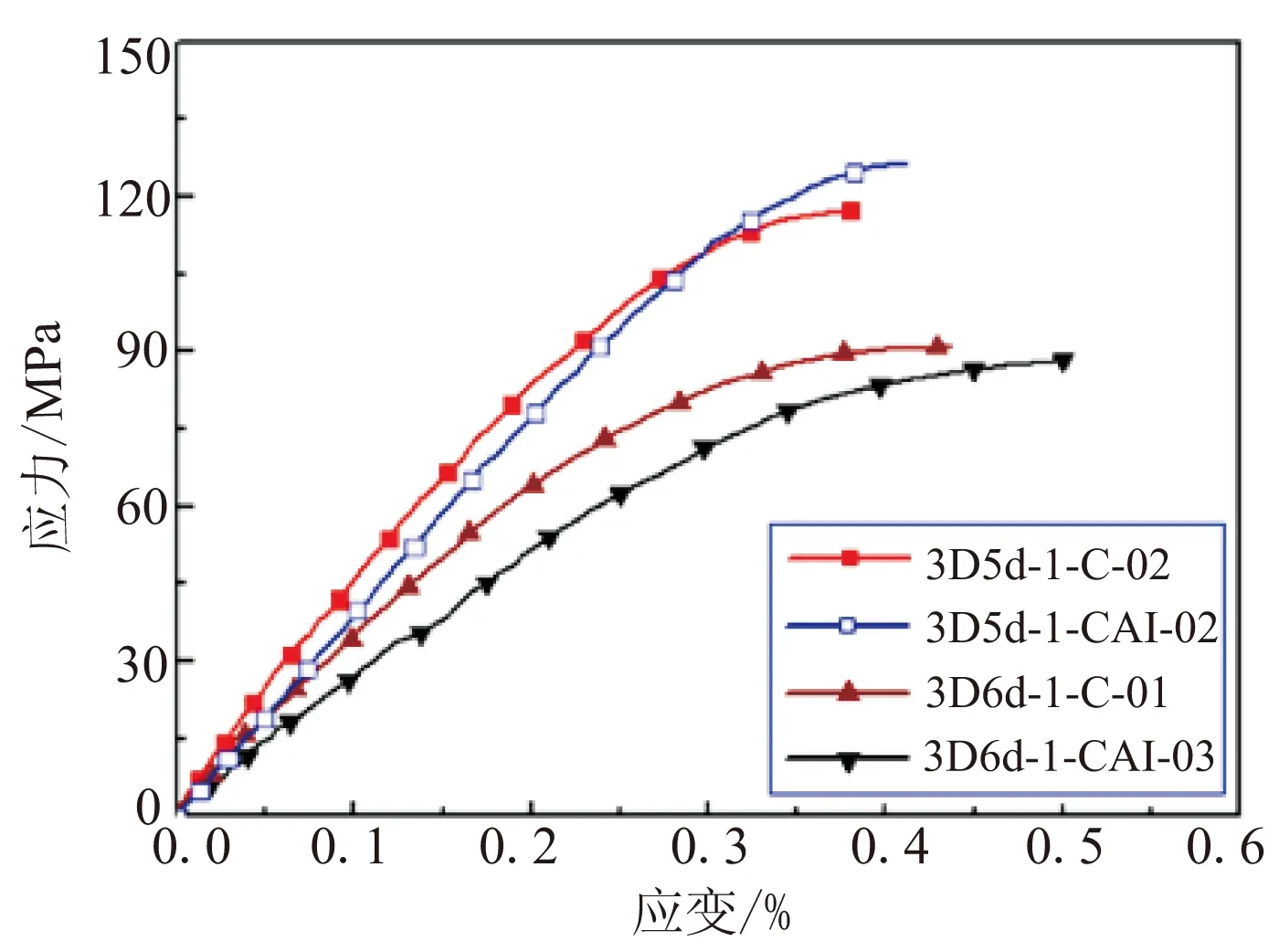

复合材料压缩性能对低速冲击损伤较敏感,冲击后压缩性能在一定程度上能够表征复合材料的损伤容限。芳纶/炭混编三维编织复合材料轴向压缩应力-应变曲线见图6和图7。

图 6 混编(方式1)三维五向和六向复合材料 压缩及CAI应力-应变曲线Fig.6 Compression and CAI stress-strain curves of hybrid (style 1) 3D5d and 3D6d braided composites

在试样承受压缩载荷的初始阶段(应变≤0.1%),应力-应变表现出线性关系,随后慢慢出现非线性趋势直至失效。但只有编织纱采用芳纶纤维,轴纱/六向纱采用炭纤维的三维五向和三维六向复合材料的轴向压缩试样应变分别在约0.16%和0.19%后出现了“回弹”(图7),此现象可解释为材料的“应变硬化”,复合材料在轴向压缩载荷作用下形成一定形变后,内部纤维增强结构发生变化,造成材料单胞结构的扭曲,材料经过屈服阶段又重新呈现抵抗继续变形的能力。这可能是由于表面韧性芳纶纤维含量较高,提高了材料的抗变形能力。

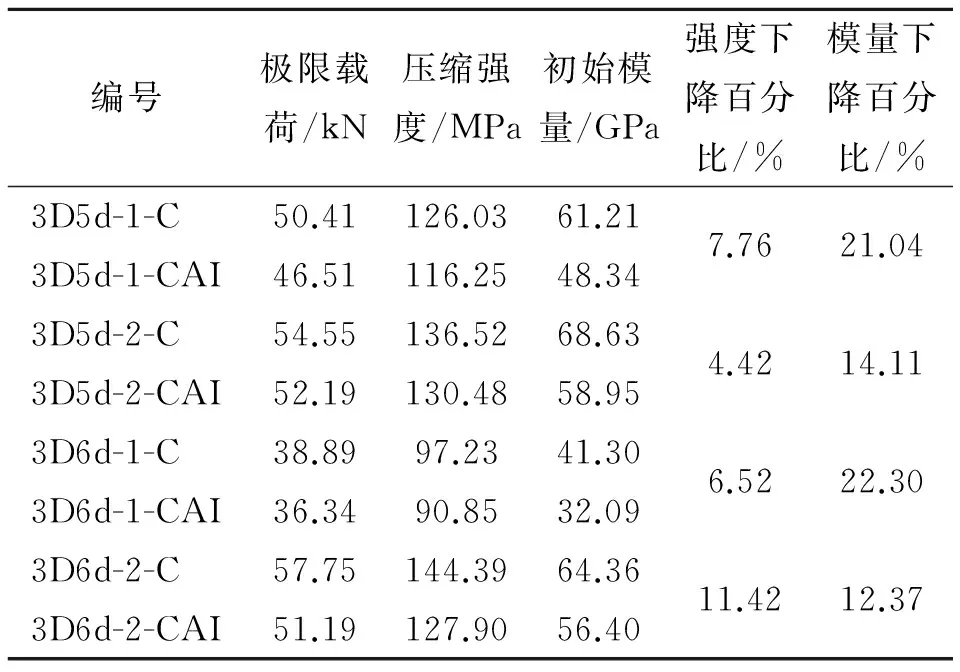

芳纶/炭混编三维编织复合材料压缩及CAI性能平均值见表3。结合应力-应变曲线可看出,接近18 J的冲击能量下,4种芳纶/炭混编三维编织复合材料的冲击后压缩强度和模量均有不同程度下降。

表 3 芳纶/炭混编三维编织复合材料压缩及CAI性能Table 3 Compression and CAI properties of K/C hybrid 3D5d and 3D6d braided composites

就CAI强度而言,编织纱为芳纶纤维、轴纱为炭纤维(混编方式2)的三维五向编织复合材料下降最少。可见,它对低速冲击损伤最不敏感。相比之下,这种混编方式的三维六向编织复合材料强度下降最多。同样是三维五向编织结构,混编方式2较混编方式1三维编织复合材料的CAI强度和模量分别高12.3%和22.0%。然而,同样是三维六向编织结构,混编方式2较混编方式1三维编织复合材料的CAI强度和模量分别高41.3%和72.9%。这主要是因为轴纱是承受轴向压缩载荷的主力,轴纱的性能在很大程度上影响着复合材料压缩性能。编织纱为炭纤维、轴纱/六向纱为芳纶纤维混编方式1下,三维五向较三维六向编织复合材料的CAI强度和模量分别高出28.0%、33.6%。这主要是由于纤维体积含量相近时,三维五向较三维六向结构炭纤维体积含量高出约20%。编织纱为芳纶纤维、轴纱/六向纱为炭纤维混编方式2下,三维五向和三维六向编织复合材料CAI强度和模量相近,正是因为纤维体积含量接近的情况下,三维五向和六向编织复合材料中炭纤维轴纱含量相当。

综上所述,在约18 J冲击能量下,编织纱选用芳纶纤维、轴纱选用炭纤维混编方式2的三维五向编织复合材料的CAI性能最好,对低速冲击损伤最不敏感,表现出较高的冲击损伤容限。

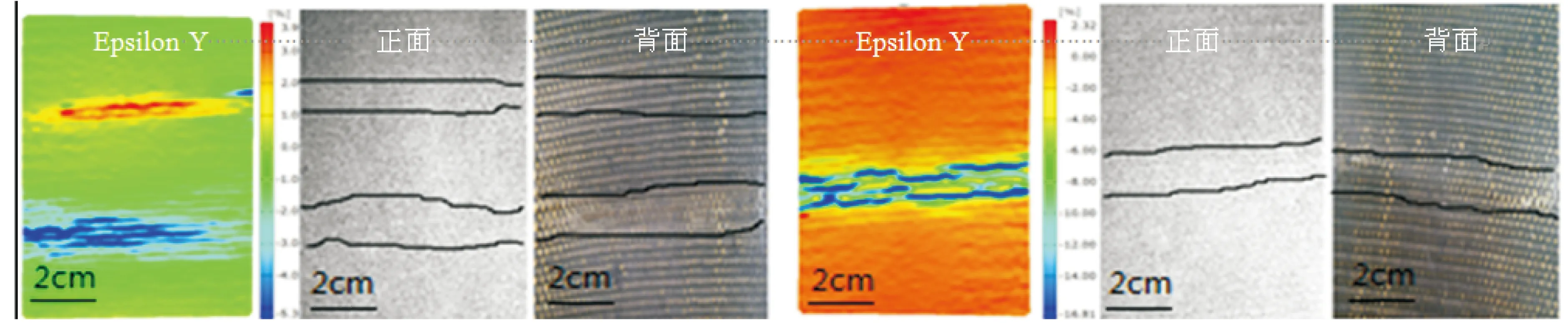

芳纶/炭混编三维五向和三维六向编织复合材料典型试样的压缩破坏和接近18 J冲击能量下的冲击后压缩应变云图及试样正面和背面压缩失效照片见图8。其中,Epsilon Y表示压缩载荷作用方向上的应变。压缩过程中,复合材料表面树脂层首先产生裂纹,裂纹逐渐增生扩展,伴随轻微树脂开裂的响声,试样压缩失效发生在工作段。

(a)3D5d-1-C-02 (b)3D5d-1-CAI-03

(c)3D5d-2-C-01 (d)3D5d-2-CAI-01

(e)3D6d-1-C-01 (f)3D6d-1-CAI-03

(g)3D6d-2-C-01 (h)3D6d-2-CAI-02图 8 典型试样压缩及CAI破坏应变云图及试样正面和背面破坏形貌Fig.8 Compression and CAI fracture strain images and face/back damage morphology of typical samples

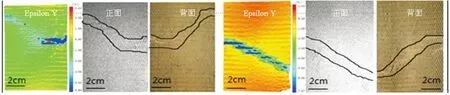

CAI试样侧面破坏照片及破坏过程见图9。图9中,(a)3D5d-1-CAI-03;(b)3D5d-2-CAI-01;(c)3D6d-1-CAI-03;(d)3D6d-2-CAI-02。结合图8和图9可看出,与非混杂炭纤维三维编织复合材料[13-15]相比,芳纶/炭混编三维编织复合材料受轴向压缩破坏时,没有明显的纤维断裂,表现出近似塑性变形特征,呈“屈曲”失稳破坏,表现为纤维屈曲、剪切破坏及剪切失稳发生“kinking”破坏(见图8(g))。可见,芳纶/炭纤维混编明显改变了脆性炭纤维三维编织复合材料的轴向压缩破坏模式。

图 9 典型CAI试样侧面破坏形貌及CAI破坏过程示意图Fig.9 Fracture side faces of typical samples and damage process schematic of CAI

压缩试样的“屈曲”形式多样,CAI试样的破坏是由冲击中心受力区向试样左右两侧扩展,在冲击试样背面形成“屈曲”凸起。这主要是因为低速冲击作用给复合材料引入了一定程度初始损伤和变形,包括纤维微屈曲和一定程度的纤维断裂,压缩载荷作用下,易在冲击背面形成凸起,导致该区域应力集中,造成整体承载能力下降。编织纱选用芳纶纤维、轴纱/六向纱为炭纤维的三维五向和三维六向编织复合材料的破坏程度相对较小,因为轴纱选用强度和模量较高的炭纤维提高了轴向压缩载荷作用下复合材料的承载能力;编织纱为炭纤维,轴纱/六向纱为芳纶纤维的三维五向较三维六向复合材料的破坏程度小,破坏特征与性能数据对比吻合较好。因此,混编方式及编织结构对芳纶/炭混编三维编织复合材料CAI性能的影响较大。

3 结论

(1)就CAI强度而言,编织纱为芳纶纤维、轴纱/六向纱为炭纤维的三维六向较三维五向编织复合材料对低速冲击损伤更为敏感。

(2)芳纶纤维的混入改变了非混杂炭纤维三维编织环氧复合材料的冲击后压缩破坏模式,表现出塑性破坏特征,呈“屈曲”失稳破坏,而并没有出现非混杂炭纤维复合材料的脆性断裂特征。

[1] Bilisik K.Three-dimensional braiding for composites: A review[J].Textile Research Journal,2013,83(13):1414-1436.

[2] Na W J,Ahn H C,Jeon S Y,et al.Prediction of the braid pattern on arbitrary-shaped mandrels using the minimum path condition[J].Composites Science and Technology,2014,91(2):30-37.

[3] Li J L,Jiao Y N,Sun Y,et al.Experimental investigation of cut-edge effect on mechanical properties of three-dimensional braided composites[J].Materials & Design,2007,28(9):2417-2424.

[4] Yentl Swolfs, Larissa Gorbatikh, Ignaas Verpoest. Fibre hybridisation in polymer composites: A review[J].Composites:Part A,2014, 67:181-200.

[5] 张大兴, 张佐光. CF/GF、CF/KF混杂纤维复合材料混杂效应实验与分析[J].新型碳纤维,1997,12(3):47-51.

[6] Wan Y Z,Wang Y L,He F,et al. Mechanical performance of hybrid bismaleimide composites reinforced with three-dimensional braided carbon and Kevlar fabrics[J].Composites Part A: Applied Science and Manufacturing, 2007,38(2):495-504.

[7] 谷李华. 三维编织C_K_EP混杂复合材料性能研究[D].天津:天津大学, 2005.

[8] 方丹丹. 三维五向玻纤/炭纤混杂编织环氧树脂复合材料冲击性能和冲击后弯曲性能[J].玻璃钢/复合材料,2014(7):57-61.

[9] 陈利, 孙颖, 马明. 高性能纤维预成型体的研究进展[J].中国材料进展, 2012,31(10):21-29.

[10] GB/T 1446—2005, 纤维增强塑料性能试验方法总则[S].中华人民共和国国标, 2005.

[11] SACMA SRM 2R—94, SACMA recommended test method for compression after impact properties of oriented fiber-resin composites[S].Suppliers of Advanced Composite Materials Association, 1994.

[12] Masters John E.Strain gage selection criteria for textile composite materials[R].NASA CR 198286,Mar.1996.

[13] 陈利,李嘉禄.三维五向编织复合材料纵向性能的实验研究[J].材料工程, 2005(8):3-6.

[14] 徐焜,许希武.三维六向编织复合材料力学性能的实验研究[J].复合材料学报, 2005, 22(6):144-149.

[15] 曾金芳,乔生儒.F-12芳纶纤维混杂复合材料纵向压缩性能研究[J].固体火箭技术,2004, 27(1):60-63.

(编辑:刘红利)

Experimental investigation on the compression properties of Kevlar/carbon hybrid 3D braided composites after impact

LIU Li-min, SUN Ying, LI Tao-tao, SHI Bao-hui, CHEN Li

(Key Laboratory of Advanced Textile Composites,Tianjin and Ministry of Education,Tianjin Polytechnic University,Tianjin 300387,China)

Based on the 3D 5-directional(5d)and 6-directional(6d)braided architecture, four kinds of Kevlar/carbon hybrid 3D braided composites were designed and prepared. Then, the influence of hybrid style on the compression and compression after impact(about 18 J impact energy)properties of 3D5d and 3D6d braided composites were investigated. It was found that, with the same braided architecture,braided composites using Kevlar fiber as braided yarn, carbon fiber as axial yarn or transverse yarn, have the higher compression after impact properties; with the same hybrid style, the compression after impact properties of 3D5d braided composites are higher than those of 3D6d braided composites; when braided composites using Kevlar fiber as braided yarn, carbon fiber as axial yarn, the compression after impact properties of 3D5d braided composites is the highest and most insensitive to the low-speed impact damage, showing the higher impact damage tolerance. Further observations show, adding tough aramid fiber changes the compression failure mode of the non-hybrid carbon/epoxy composites.

Kevlar/carbon hybrid 3D braided composites;hybrid style;impact;compression after impact

2015-10-09;

2015-11-10。

国家自然基金青年科学基金(11102133)。

刘丽敏(1988—),女,硕士生,研究方向为三维编织复合材料。E-mail:877269239@qq.com

V258

A

1006-2793(2016)06-0803-06

10.7673/j.issn.1006-2793.2016.06.012