NEPE推进剂主要组分对凝聚相燃烧产物粒径的影响①

唐 泉,汪 越,尹欣梅,王小英,张 林,庞爱民

(湖北航天化学技术研究所,襄阳 441003)

NEPE推进剂主要组分对凝聚相燃烧产物粒径的影响①

唐 泉,汪 越,尹欣梅,王小英,张 林,庞爱民

(湖北航天化学技术研究所,襄阳 441003)

采用密闭爆发器收集NEPE推进剂在3 MPa下的燃烧残渣,研究了主要组分对铝粉凝相燃烧残渣平均粒径的影响。结果表明,影响残渣粒径的主要因素大小关系为RDX/AP相对含量>AP粒径>铝粉粒径>硝酸酯含量。低的RDX/AP相对含量和细AP有利于降低残渣粒径,但使得燃速显著升高,调节铝粉粒径和硝酸酯含量,可在对燃速影响较小情况下改善铝粉燃烧效率。

组分;铝粉;燃烧效率;氧化膜

0 引言

含铝复合固体推进剂燃烧时,燃面附近的铝颗粒在受热和分解产物的作用下积聚成团(团聚),形成粒径更粗的铝凝团[1-2]。大的铝凝团需要更长的停留时间或更强的氧化性气氛,才能实现充分燃烧,否则难以充分燃烧,生成粗的含铝凝聚相燃烧产物。铝粉燃烧不充分,相当于降低了推进剂的有效铝含量,推进剂能量损失增大。推进剂燃烧生成较大的凝聚相燃烧产物,可能导致发动机出现二相流损失、熔渣沉积和喷管烧蚀等问题,影响发动机的正常工作[3-4]。因此,研究铝粉的燃烧问题非常迫切。

燃烧过程中的团聚是导致铝粉燃烧效率下降的关键原因,与表面氧化膜性质和复合固体推进剂特殊的燃烧特性相关[5]。口袋理论[6]指出,AP口袋内的铝含量越低,铝粉燃烧越充分,揭示了固体组分的规格对铝粉初始分布状态和燃烧过程的影响。熔融表面层理论[7-8]指出,含碳物质在燃面熔融层中热分解成的碳骨架结构,揭示了铝粉的团聚过程及影响因素。Jeenu等[9]利用冷却弹收集了推进剂的燃烧产物,粒度分析表明,残渣颗粒的粒径主要分布在1、4、70 μm 3个范围内。赵志博等[10]采用密闭容器法,收集了NEPE推进剂在不同压强下的凝相产物,结果表明,燃烧产物大多呈规则球形,且具有一定的粒径分布特征。上述理论和实验为揭示铝粉团聚机理和改善铝粉燃烧效率指明了方向。在此基础上,本文采用密闭爆发器收集NEPE推进剂的燃烧残渣,系统研究了推进剂主要组分对凝相燃烧产物粒径的影响。

1 实验

实验采用的推进剂配方为聚醚/硝酸酯/RDX/AP/Al,固含量为75%~78%,配方组成如表1所示。经过混合、浇注和固化等工序,制备成均匀致密的推进剂药块。采用水下声发射法,测定药条的静态燃速和压强指数。将一定质量的推进剂样品放入氧弹量热仪中,在充N2至3 MPa恒压条件下点燃,收集推进剂的燃烧残渣。然后,采用激光粒度测试仪测定残渣平均粒径。

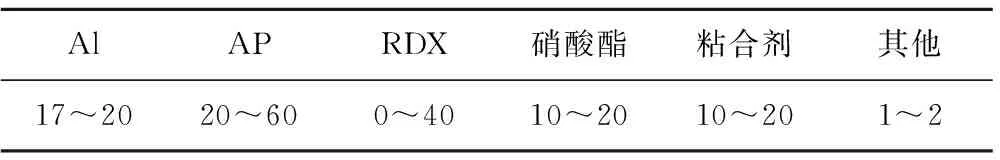

表1 推进剂的组成特点Table 1 Composition property of propellant %

2 实验结果

2.1 凝聚相燃烧产物特性

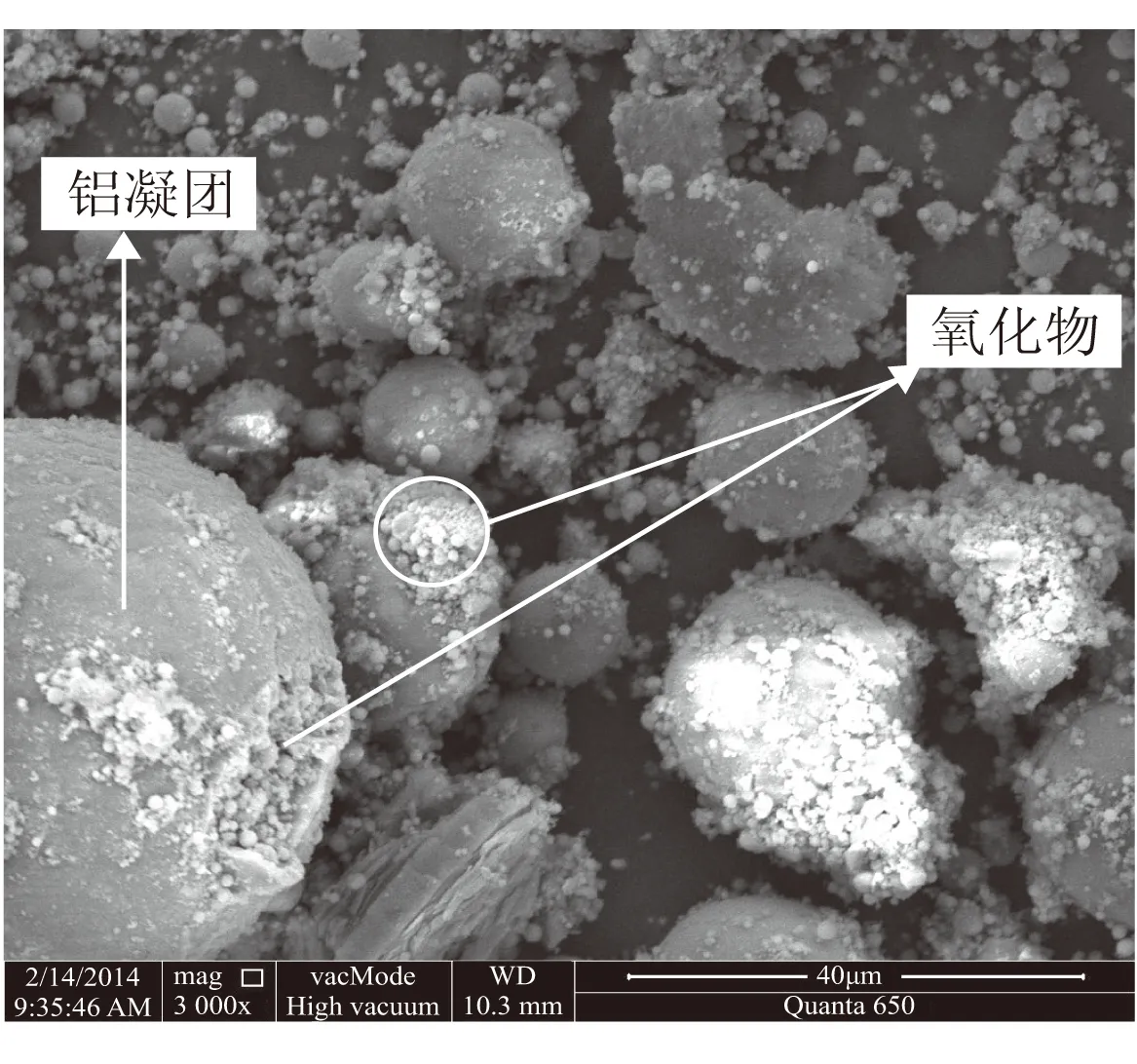

NEPE推进剂燃烧残渣的表面形貌如图1所示。从图1可看出,残渣由大小不一的球状颗粒物组成,白色小颗粒的直径约几微米,颜色较深的大颗粒直径可达几十至几百微米。EDS结果表明,大颗粒表面的Al/O元素含量比为1.842,小颗粒为1.208,表明凝相产物颗粒中含有未燃尽的活性铝。

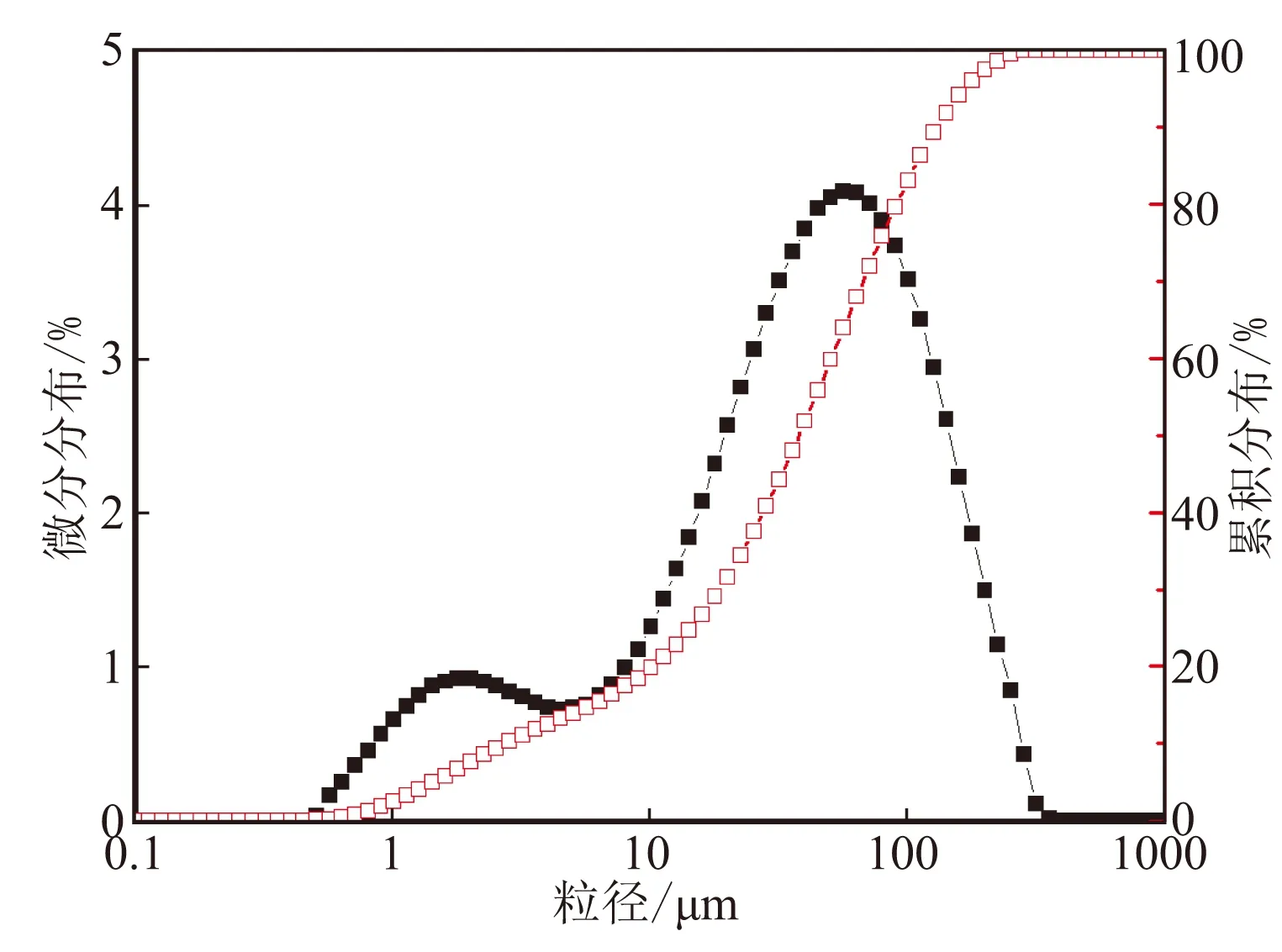

从图2所示粒度测试结果可看出,残渣粒径分布曲线存在2 μm和100 μm 2个分布峰。根据残渣颗粒的表面形貌、元素分布和粒径分布结果可看出,小颗粒残渣主要为氧化铝燃烧产物,大颗粒残渣主要为未燃烧完全的铝凝团。由于大颗粒的粒径和含量对凝聚相燃烧产物平均粒径(Dag)影响更大,降低大颗粒的粒径和含量,有助于减小凝相燃烧产物对发动机内弹道性能的不利影响。

2.2 主要组分的影响

2.2.1 铝粉粒径

采用单因素实验方法,研究了铝粉粒度及级配对推进剂燃烧产物粒径的影响,结果如表2所示。从表2可看出,采用Q1和Q3配比时,药条燃速r3MPa略微降低;当采用Q1和Q5配比时,r3MPa略微升高。单级配时,压强指数从Q1→Q5先增大、后减小。Q1和Q5配比时,压强指数明显降低;Q1和Q3配比时,压强指数略微升高。从燃速与残渣粒径的关系可看出,r3MPa越低或3~9 MPa压强段的燃速压强指数越大时,残渣粒径越小。由此可见,铝粉粒径对燃速和压强指数具有显著影响,高压强指数时,相应的残渣平均粒径较小。

图1 凝聚相燃烧产物的SEM图Fig.1 SEM image of condensed combustion residue

图2 凝聚相燃烧产物的粒径分布Fig.2 Particle size distribution of condensed combustion residue表2 铝粉粒径的影响Table 2 Effect of particle size of aluminum

Q1(29μm)/%Q3(13μm)/%Q5(3μm)/%r3MPa/(mm/s)r7MPa/(mm/s)n(3~9MPa)Dag/μm18——4.7808.5030.5254.382—18—4.6138.9400.5917.293——184.8737.8690.4692.42399—4.7268.3130.5237.7739—94.8587.7470.4360.08414.43.6—4.6758.3740.5443.96414.4—3.64.8648.2370.4896.501

2.2.2 AP粒径

AP粒径对铝粉燃烧效率的影响结果如表3所示。结果表明,多种规格AP配比时,AP越细、细AP含量越高,燃速和压强指数越高,AP粒径对推进剂燃速起着关键性影响。此外,从燃速和残渣粒径的关系可看出,凝聚相粒径随着燃速升高而大幅降低。当r3MPa大于5.8 mm/s后,凝聚相粒径几乎不变。由此可见,AP越细,凝聚相燃烧产物越细。

表3 AP粒径的影响Table 3 Effect of particle size of AP

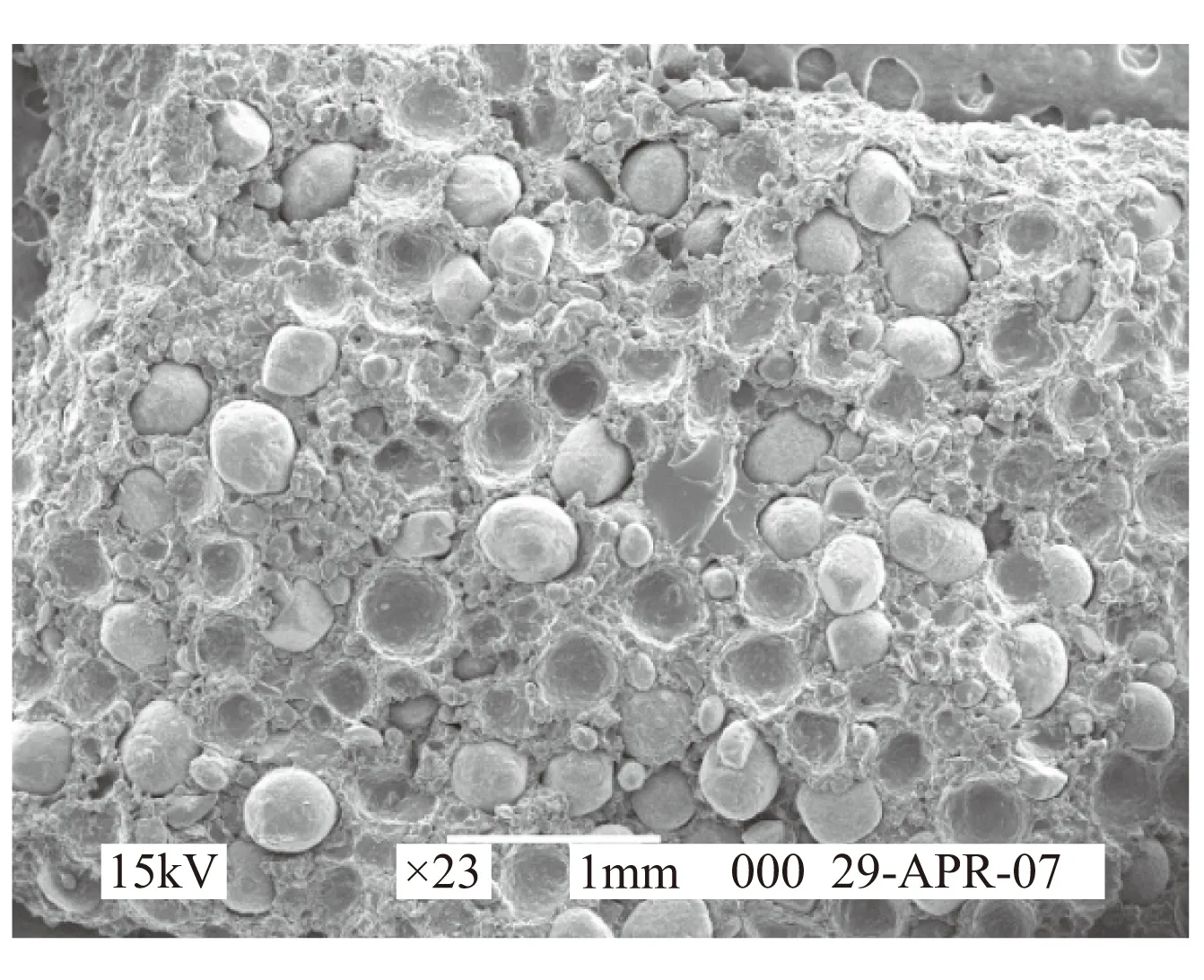

口袋模型[7]指出,铝粉位于粗AP堆积形成的空隙中,AP粒径越小,空隙内所能容纳的铝颗粒越少,形成的铝凝团越小。从图3所示推进剂拉伸断面图可看出,AP镶嵌在粘合剂固化形成的弹性基体中,AP颗粒间存在一定间隔距离。因此,减小AP粒径将降低推进剂中铝粉的堆积密度,有助于减小铝凝团粒径。另一方面,AP越细热分解速度越快,火焰结构越均匀[11],推进剂燃速越高,铝粉受到气体的推动作用力越大[12],在燃面附近的停留时间越短,用于发生团聚的时间越短,燃烧效率显著提高。

图3 推进剂拉伸断面的SEM图Fig.3 SEM image of propellant fracture surface

2.2.3 RDX/AP相对含量

在RDX和AP总质量不变的条件下,研究了RDX和AP相对含量对残渣粒径的影响,结果如表4所示。结果表明,随RDX/AP相对含量比增大,燃速依次降低,压强指数和残渣粒径逐渐增大。由于RDX是零氧平衡的含能添加剂,推进剂总氧含量随RDX/AP含量比增大而降低,使燃料的燃烧完全程度降低。AP能促进并加速RDX的热分解[13],当RDX/AP的相对含量大时,AP对RDX热分解的促进作用较弱。由于RDX和AP的热分解温度较接近,RDX/AP含量变化对燃面温度的影响较小,而主要影响气相燃烧产物中氧化物的含量,进而影响铝凝团在气相中燃烧的完全程度。

表4 RDX含量的影响Table 4 Effect of RDX content

2.2.4 增塑剂含量

NEPE推进剂采用硝酸酯增塑的聚醚粘合剂,本文研究了增塑剂含量(将增塑剂与聚醚的质量比定义为增塑比)对铝粉燃烧效率的影响,结果如表5所示。由表5可看出,随增塑比增大,燃速压强指数逐渐升高,燃速小幅升高,残渣粒径先减小、后增大。可见,硝酸酯含量对铝粉燃烧的影响较大。

表5 增塑剂含量的影响Table 5 Effect of plasticizer content

由粘合剂的作用和热性质可知,粘合剂性质对熔融层特性具有显著影响。含碳物质在熔融层中热分解生成高温的碳骨架结构,影响铝粉团聚过程[14]。一方面,碳骨架具有抑制热流传递的作用,影响铝粉受热升温;另一方面,碳骨架对铝颗粒具有很强的粘附作用,延长了铝颗粒在燃面附近的停留时间,加剧了铝粉的团聚程度。增塑比增大,使粘合剂总含碳量降低,粘附力减弱,使铝颗粒在燃面的停留时间缩短,形成的铝凝团较小,铝粉燃烧更充分。当增塑比高于一定值时,粘附作用对铝粉团聚的影响减弱,熔融层和气相火焰的氧化物浓度和温度同时升高,铝颗粒表面氧化膜的破碎更加剧烈,铝粉团聚活性增强带来的能量损失大于氧化物浓度升高带来的增益,导致燃烧残渣的粒径变大。文中采用较高AP含量配方,增塑比为1.5时,铝粉的燃烧已较充分。因此,增塑比应综合配方的氧化剂含量和推进剂工作状态来确定,在氧含量高时,可适当降低。

3 影响铝粉燃烧的主要因素

采用逐步回归分析方法[15],计算了各因素与表征铝粉燃烧效率各参数之间的相关性关系,结果如表6所示。由表6可看出,影响燃速的主要因素强弱关系主要为RDX/AP相对含量>AP粒径>硝酸酯含量>铝粉粒径;影响燃烧产物粒径的主要因素强弱关系主要为RDX/AP相对含量>AP粒径>铝粉粒径>硝酸酯含量。可见,降低RDX/AP相对含量、优化AP级配是改善铝粉燃烧效率最有效的措施,但二者对燃速影响很大。铝粉粒径和硝酸酯含量对燃速影响较小,对铝粉燃烧性能影响较大。在保持燃速变化较小条件下,调节二者是较好选择。

表6 影响因素与铝粉燃烧效率之间的相关性Table 6 Dependency of factors and aluminum combustion efficiency

4 结论

(1)影响残渣粒径的主要因素强弱关系为RDX/AP相对含量>AP粒径>铝粉粒径>硝酸酯含量。

(2)细AP和低的RDX/AP相对含量有利于降低残渣粒径,但使得燃速显著升高。调节铝粉粒径和增塑剂含量,可在对燃速影响较小情况下改善铝粉燃烧效率。

[1] Trunov M A, Schoenitz M, Dreizin E L. Ignition of aluminum powders under different experimental conditions[J]. Propellants, Explosives, Pyrotechnics, 2005, 30(1): 36-43.

[2] Hasani S, Panjepour M, Shamanian M. Non-isothermal kinetic analysis of oxidation of pure aluminum powder particles[J]. Oxid Met., 2014, 8(1): 299-313.

[3] Glotov O G, Yagodnikov D A, Vorob Ev V S, et al. Ignition, combustion, and agglomeration of encapsulated aluminum particles in a composite solid propellant. II. Experimental studies of agglomeration[J]. Combustion, Explosion, and Shock Waves, 2007, 43(3): 320-333.

[4] Geisler R L. A global view of the use of aluminum fuel in solid rocket motors[R]. 2002.

[5] 唐泉, 庞爱民, 汪越. 固体推进剂铝粉燃烧特性及机理研究进展分析[J]. 固体火箭技术, 2015, 38(2): 232-238.

[6] Cohen N S. A Pocket model for aluminum agglomeration in composite propellants[J]. AIAA Journal, 1989, 21(5): 720-726.

[7] Babuk V A. Properties of the surface layer and combustion behavior of metallized solid propellants[J]. Combustion, Explosion, and Shock Waves, 2009, 45(4): 486-494.

[8] Rashkovskii S A. Statistical simulation of aluminum agglomeration during combustion of heterogeneous condensed mixtures[J]. Combustion, Explosion, and Shock Waves, 2005, 41(2): 174-184.

[9] Jeenu R, Pinumalla K, Deepak D. Size distribution of particles in combustion products of aluminized composite propellant[J]. Journal of Propulsion and Power, 2010, 26(4): 715-723.

[10] 赵志博, 刘佩进, 张少悦, 等. NEPE高能推进剂凝相燃烧产物的特性分析[J]. 推进技术, 2010, 31(1): 69-73.

[11] 樊学忠, 李吉祯, 付小龙, 等. 不同粒度高氯酸铵的热分解研究[J]. 化学学报, 2009, 67(1): 39-44.

[12] 董师颜, 张兆良. 固体火箭发动机原理[M]. 北京: 北京理工大学出版社, 1995.

[13] 尹欣梅. NEPE推进剂高能量与低燃速协调技术研究[D]. 长沙: 国防科技大学, 2008.

[14] Babuk V A, Dolotkazin I N, Glebov A A. Burning mechanism of aluminized solid rocket propellants based on energetic binders[J]. Propellants, Explosives, Pyrotechnics, 2005, 30(4): 281-290.

[15] 唐启义. DPS数据处理系统-实验设计、统计分析及数据挖掘(第2版)[M]. 北京: 科学出版社, 2009.

(编辑:刘红利)

Effect of main components of NEPE propellant on aluminum combustion efficiency

TANG Quan, WANG Yue, YIN Xin-mei, WANG Xiao-ying, ZHANG Lin, PANG Ai-min

(Hubei Institute of Aerospace Chemo-Technology,Xiangyang 441003,China)

Combustion residue of NEPE propellant was collected by close bomb at pressure of 3 MPa, and the effects of main components on the diameter of aluminum combustion residue were studied. The results show that the main factors affecting the particle size of the residue are: RDX/AP relative content > AP particle size > aluminum particle size > nitric ester content. The low RDX/AP content and fine AP can decrease the particle size, but the burning rate increases obviously. Adjusting of aluminum particle size and nitric ester content can improve aluminum combustion efficiency under the same level of combustion rate.

component;aluminum;combustion efficiency;oxidation film

2015-09-27;

2015-10-25。

唐泉(1989—),男,硕士,从事推进剂燃烧性能研究。E-mail:tq0405@163.com

V512

A

1006-2793(2016)06-0775-04

10.7673/j.issn.1006-2793.2016.06.007