固体火箭发动机界面实时监测系统设计与试验①

张 波,董可海,张春龙,唐岩辉,王永帅

(1.海军航空工程学院 飞行器工程系,烟台 264001;2.91515部队,三亚 572000)

固体火箭发动机界面实时监测系统设计与试验①

张 波1,董可海1,张春龙2,唐岩辉1,王永帅1

(1.海军航空工程学院 飞行器工程系,烟台 264001;2.91515部队,三亚 572000)

针对某型号固体火箭发动机,设计生产了监测发动机,突破了可同时监测温度和界面应力的微型、低功耗内埋式界面传感器的研制和埋置技术,成功搭建了基于界面传感器的发动机界面实时监测系统;利用监测系统对公路运输过程中发动机界面的应力-温度进行了实时监测,得到了公路运输过程中发动机界面的应力-温度变化规律;利用工业CT对经历公路运输后的监测发动机进行无损探伤,验证了传感器与发动机界面的相容性。研究结果表明,在2个发动机截面安装3个成等腰直角三角形分布的界面传感器,同时在另一个发动机截面安装3个成正三角形分布的界面传感器的布置方案监测效果较为理想;公路运输载荷引起的应力变化幅值约为0.003 MPa,远小于界面的允许应力0.6 MPa;经历监测试验后的发动机未发现有界面脱粘现象,传感器和发动机界面相容性较好。研究结果可为型号发动机健康监测系统研制提供技术支持,对提高武器导弹系统的可靠性具有重要意义。

固体火箭发动机;界面传感器;界面监测系统;公路运输

0 引言

固体火箭发动机在其全寿命历程中,受各种载荷的影响,药柱可能会有裂纹和缩孔产生,发动机界面也可能产生脱粘和虚粘等缺陷。如何对发动机内的各种缺陷进行实时监测,并评估缺陷对发动机的影响,已成为该领域重要的研究课题[1-4]。固体火箭发动机健康状态实时监测系统的基本内涵是通过对发动机健康状态进行实时监测与评估,对发动机的老化状态发出预警信号,为发动机的使用维护和寿命预估提供依据和指导。就当前技术水平而言,传统的无损检测技术如ICT、射线照相等均为定期抽样检测,无法满足发动机健康状况的实时性监测要求。

在固体火箭发动机健康状态实时监测技术领域,国内和国际先进水平差距明显。美国已经研制出库存寿命10 a以上,能在监测发动机内工作4 a的微型界面应力和温度传感器(DBST),并成功搭建了发动机健康状态实时监测系统,而我国在这方面尚未起步。

本文设计基于内埋式界面传感器的固体发动机界面实时监测系统,并利用系统开展试验,研究发动机界面应力在载荷作用下的实时变化规律,从而为发动机寿命预估提供实时数据,对发动机健康状态实时监测技术的发展有重要意义。

1 监测发动机设计与监测系统搭建

就目前国内研究情况来看,针对实时监测系统的设计有以下关键技术亟待突破:

(1)能代表全尺寸、真实发动机的监测发动机设计与制造技术;

(2)微型、低功耗、耐腐蚀的内埋式传感器技术;

(3)传感器的埋置技术及传感器与发动机的相容性技术研究。

基于以上技术难点,分别从监测发动机设计与制造技术、实时监测系统搭建、传感器研制技术、传感器布置方案及传感器与发动机相容性技术等方面开展相应研究和技术论证工作,设计实现可应用于发动机温度和应力监测的界面实时监测系统。

1.1 监测发动机设计技术

监测发动机是界面实时监测系统应用的基体。监测发动机壳体采用45号钢,考虑到试验的安全性问题,推进剂采用与HTPB复合固体推进剂力学性能一致的模拟药柱,绝热层采用三元乙丙材料,衬层采用B703配方。为减少试验难度和降低成本,只对发动机的圆柱段结构进行模拟,药柱为内孔型。监测发动机壳体设计成沿轴向分半式结构,两半壳体通过侧面的法兰进行连接。

(1)燃烧室筒体的壁厚

材料选取45号钢(GB 905—82)。最小壁厚:

(1)

综上所述,可得燃烧室筒体的最小壁厚:

(2)

考虑可靠性和现有材料,监测发动机最终壁厚确定为5 mm。

(2)前后封头法兰连接的螺栓尺寸和数目

考虑后续试验操作,前后封头连接采用法兰螺栓连接形式,为此应确定螺栓尺寸和数目。

法兰总承受力:

Fa=kpmaxA

式中k为修正系数,k=1.8;A为受力面积。

综上所述,可得法兰总的承受力:

Fa=381 510N

(3)

经查GJB 123《螺栓、螺钉技术条件》和GJB 143《螺栓和螺钉的强度数据》得材料为45号钢的螺栓最小破坏拉力FE=51 900 N,可得所需螺栓数目:

(4)

模拟发动机法兰连接的螺栓数目最终确定为8个均布的M12×1.5螺栓。

研究确定发动机壳体筒段内径φ300 mm,长度1 200 mm,两端面为外法兰连接方式。

(3)药型、绝热层和衬层的确定

为满足几何相似,绝热层厚度和衬层厚度与原型相同。药型采用内孔型药柱,内孔直径为50 mm;绝热层厚度为3 mm,采用高温高压挤压法成型;衬层采用B703配方,采用刷涂法制成,厚度约为0.5 mm(埋入传感器后刷涂衬层)。

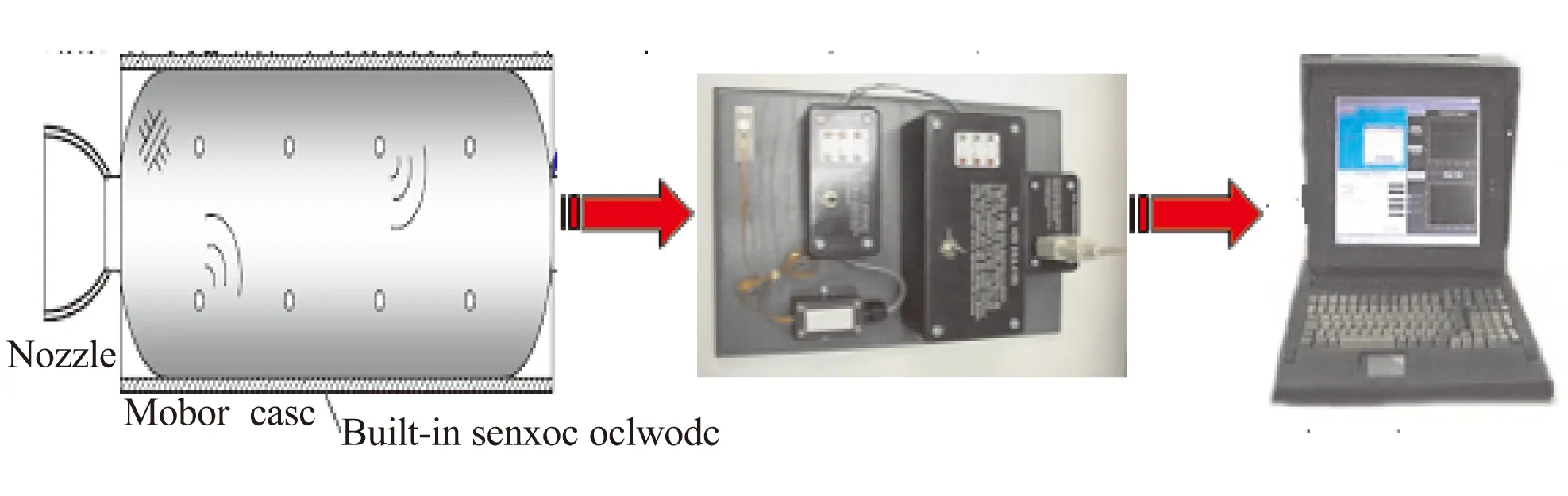

综上所述,设计的监测发动机示意图及含绝热层壳体实物如图1所示。

图1 监测发动机设计示意图及含绝热层壳体实物图Fig.1 Design sketch map of monitoring motor and physical map of shell with thermal insulation layer

1.2 界面实时监测系统搭建

应用系统对发动机界面受载状态进行实时监测,其技术方案为:以监测发动机为研究对象,研制符合微型、低功耗、耐腐蚀、与发动机相容性好等技术要求的内埋式传感器,通过数据采集、数据处理、数据传输、特征提取、数据融合、状态监测、故障诊断、故障预测等环节,开展典型载荷条件下的实时监测研究,构建固体火箭发动机健康管理系统,实现对发动机实时健康故障诊断与健康管理,详细技术研究方案如图2所示。

基于以上研究方案,设计界面实时监测系统,主要包含两方面内容:第一,传感器技术研究,需要对传感器结构、功能实现、传感器在发动机内的布置及传感器与发动机相容性等问题开展研究,实现系统对发动机健康状态和载荷信息的感知与获取能力;第二,整机系统应用技术研究,主要对数据采集、数据传输和数据处理等环节开展研究,进行软硬件设计,构建固体火箭发动机界面实时监测系统,结合历史监测数据,实现对发动机整机的实时健康故障诊断与健康管理。

固体发动机界面实时监测系统由硬件和软件两部分组成[5]。硬件部分包括传感器网络和相应的数据采集设备;软件部分包含信号的处理、分析和判废标准等。界面实时监测系统的核心元件是传感器,根据界面实时监测系统监测要求,传感器需同时监测界面的温度和应力。除此之外,监测系统还包括激励电源、应力变送器、数据采集模块。从发动机结构特征尺寸可知,燃烧室内部传感器的埋置空间非常有限,监测系统的激励源和输出变送装置放置在发动机外部。

图2 固体发动机界面实时监测技术研究方案Fig.2 Interface monitoring real-time technology research plan of SRM

综上分析,界面监测系统搭建方案如图3所示。在通过电源进行能量供应的情况下,传感器网络对发动机界面受载信息进行实时感知和获取,并对信息进行初步预处理后,通过变送器进行实时传输,最后数据采集系统对接收到的信息进行处理和特征提取,据此实现发动机界面状态信息的实时监测,并进行故障诊断和预测。

1.3 传感器的研制与埋置技术研究

根据界面实时监测系统功能需求,研制了如图4所示界面传感器,可同时监测发动机界面应力和温度。传感器设计尺寸为直径15 mm,厚度2.5 mm。它利用元器件微应变引起感应电阻变化从而引起电输出变化的基本原理,感应电阻组成测量电桥,在外加电压激励的情况下,输出微弱电信号,信号经过标准化放大处理后被采集、记录,并在仪表上显示;温度信号的测量原理相同。同时,为降低传感器埋入对发动机结构完整性的影响,传感器采用超薄扁平状电缆,埋置时,将电缆直接内嵌入发动机衬层中,以避开对界面的影响。

发动机及传感网络 电源及变送器 数据采集系统图3 监测系统搭建方案Fig.3 Monitoring system scheme

图4 界面传感器Fig.4 Interface sensor

参考相关研究和服役多年的发动机使用经验,发动机在装药固化、运输、贮存及值班过程中,发动机衬层与绝热层的粘接界面会受到往复的拉伸,使得衬层与绝热层界面最容易产生脱粘现象,将传感器的埋入界面确定为衬层与绝热层界面[6-10]。

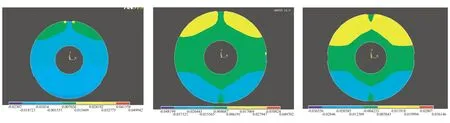

针对传感器埋入位置与嵌入方式的研究是界面实时监测系统由方案设计走向实际应用的关键技术环节。根据传感器的尺寸并考虑药柱应力-应变场和安装传感器的个数和经济性,本文分析了3种布置方案。通过有限元计算得到3种布置方案时监测发动机埋入界面的应变场分布如图5所示。

3个界面传感器成正三角形安装时,应变场分布如图5(a)所示,这种方案对药柱应力应变的影响较小,但只能测得一个界面应力-应变最大处的数据;采用3个传感器按等腰直角三角形安装,应变场分布如图5(b)所示,这种方案对药柱应力应变影响稍大,3个传感器能够测得界面最大正应力、最小正应力及最大剪应力;采用4个传感器按正方形安装时,应变场分布如图5(c)所示,这种方案对应力应变的影响最大,界面传感器可同时测得最大正应力、最小正应力和最大剪应力,但采集数据重复。

(a) 3个传感器成正三角形 (b) 3个传感器成直角三角形 (c) 4个传感器成正方形图5 应变场分布图Fig.5 Distribution of strain

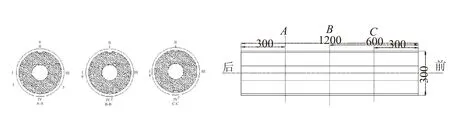

综上分析,确定传感器的布置方案为在2个发动机截面安装3个成等腰直角三角形分布的界面传感器。同时,为研究粘接界面非象限处的应力和温度,在1个发动机截面安装3个成正三角形分布的界面传感器。总体分布方案如图6所示。

图6 界面传感器的安装位置示意图Fig.6 Map of interface sensors' embedding location

按上述方案埋置传感器,并对传感器按照如图5所示进行编号,埋入后对每个传感器进行测试。传感器调试好后,直接将埋入传感器的发动机壳体送至装药工房进行浇注装药。

1.4 监测系统的校准

根据传感器的尺寸,参考QJ 2038.1标准的有关规定,自制含传感器粘接试件进行传感器及监测系统的校准。由于传感器造价较高,本文只制作了3个校准试件。

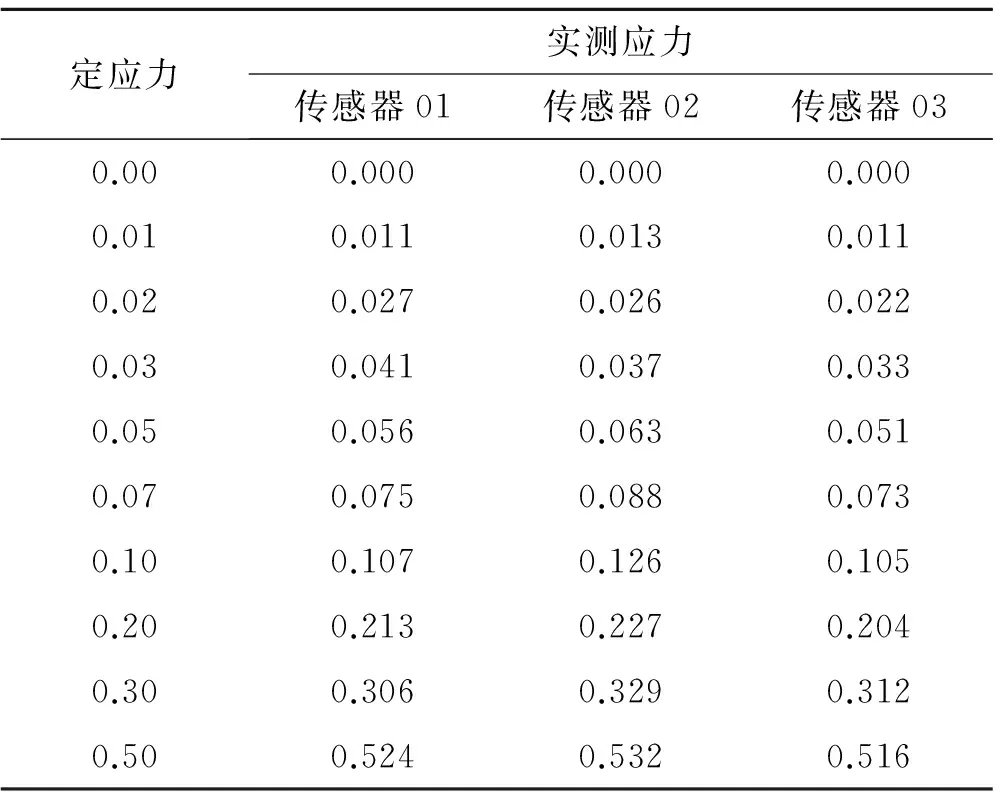

用设备CMT6203台式微机控制电子万能试验机进行校准,如图7所示,对制作的含内埋式传感器的校准试件在垂直于粘接界面方向上施加一定的应力,读取传感器的数据。试验数据如表1所示。

分析表1数据可知,不同定应力情况下,各试件中传感器的测量值与实际定应力大小基本相符。对表中数据进行处理,得到图8所示曲线,可看出,传感器测量值的线性较好,整体误差较小。在小应力测试时,由于系统误差和松弛的作用,使得传感器实测数据变化较快、误差较大,线性程度不好;在大应力测试时,线性程度较高。同时,不同传感器测量值之间的一致性也较为理想,系统误差精度达到预期要求。

图7 校准试验图Fig.7 Sketch picture of calibration test表1 传感器校准数据Table 1 Sensors calibration data

MPa

2 公路运输监测试验

利用搭建的界面实时监测系统,对监测发动机开展公路运输过程的监测试验,研究公路运输载荷下发动机界面的应力变化规律[11-12]。

图8 传感器校准曲线Fig.8 Curves of sensors calibration

2.1 监测方案

根据相关标准[13-15],按照发动机运输要求确定运输路线为高速公路优先,里程累积路段为呼和浩特→烟台,最大行驶车速60 km/h。全程历时2 d,运输里程为1 200 km多。行车过程中全程监测,停车过程中需断电,停止监测。

2.2 监测数据及分析

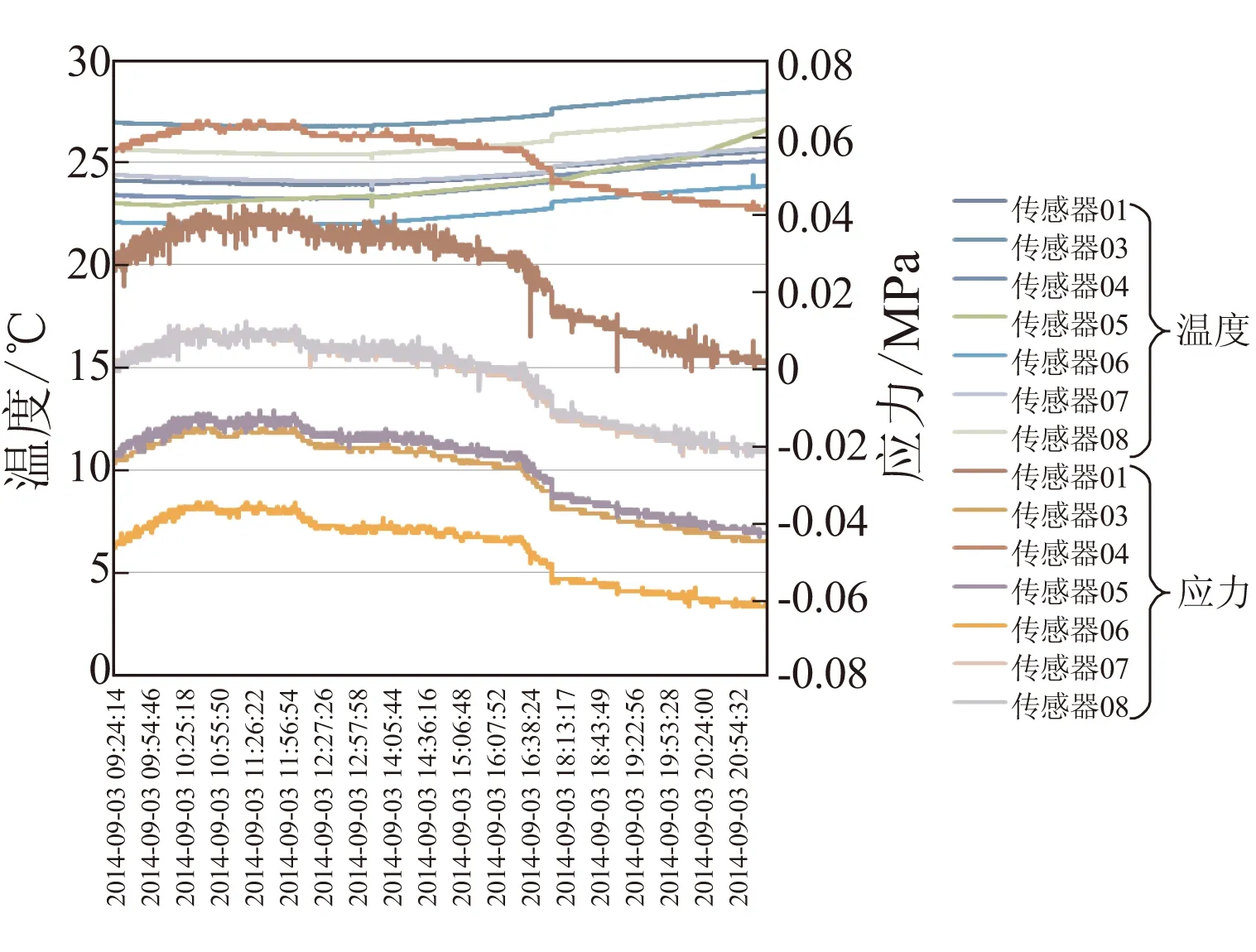

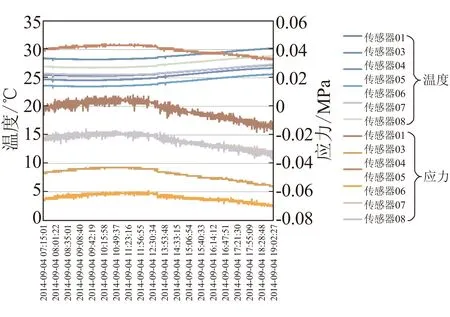

根据监测试验方案进行试验,得到运输第1天、第2天的各传感器温度和应力监测数据如图9所示。

(a) 第1天

(b) 第2天图9 公路运输界面传感器监测温度-应力图Fig.9 Temperature-stress map of interface sensors transporting on highway

由监测数据分析可得到:

(1)在整个公路运输过程中,传感器02、05、09数据出现异常,分析为传感器本身出现故障,不再记录和分析其数据。其余各传感器的温度和应力数据一致性较好,并且整体趋势相同,证明传感器埋入工艺可靠、传感器埋入后能正常工作。

(2)在运输过程中,由于火工品专用车有保温层,车厢内温度基本保持恒温。由图9可看出第1天晚上约10 h的休息时间,监测发动机各位置的传感器测得的温度和应力数据均无明显变化。

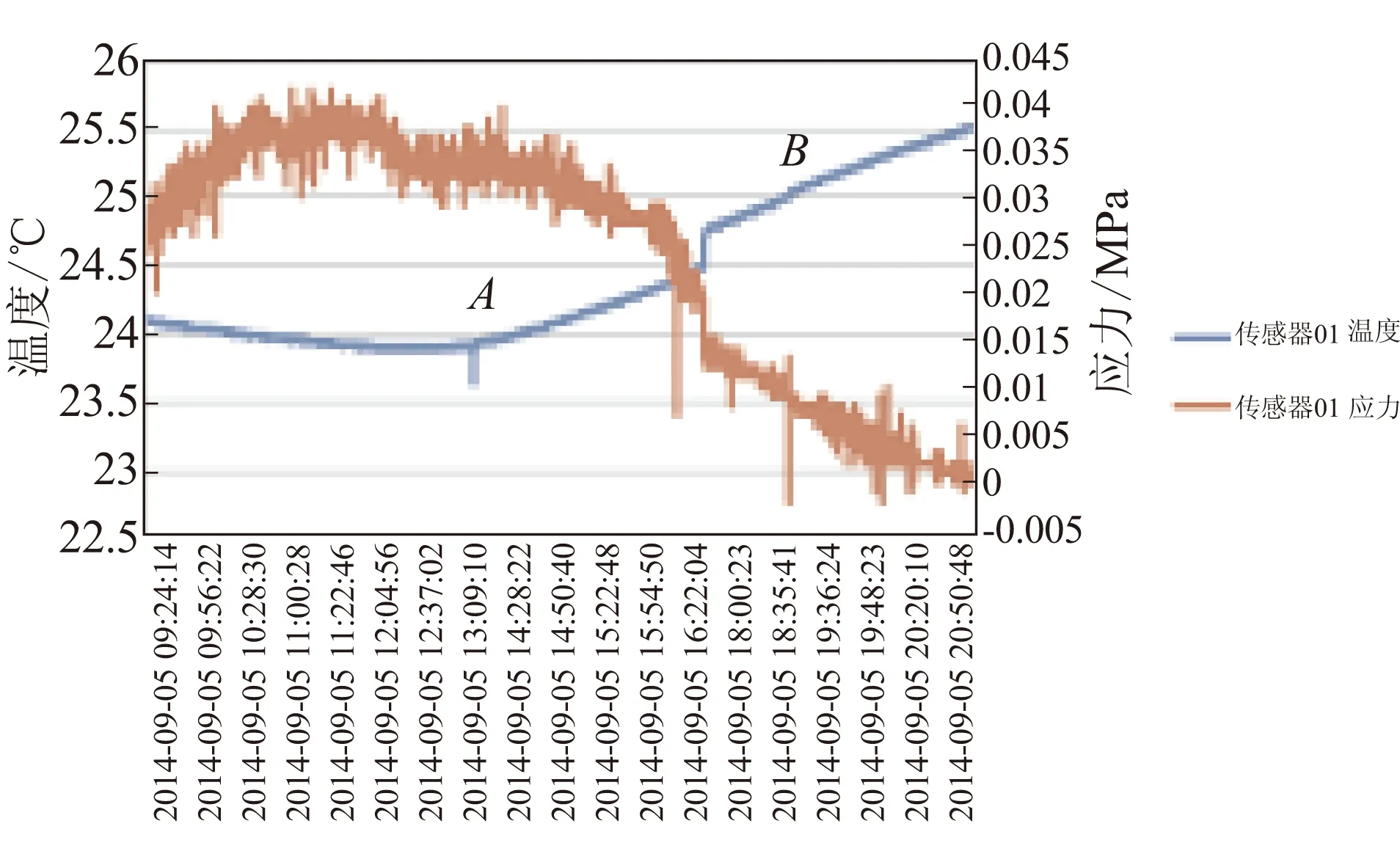

(3)由图9可看出,在整个运输过程中,传感器01的应力响应最为剧烈。因此选取传感器01进行具体分析,其运输过程第1天(约600 km)的界面应力和温度数据如图10所示(传感器数据为拉正压负)。

图10 公路运输界面传感器01监测的温度-应力图Fig.10 Temperature-stress map of sensor 01 transporting on highway

由图10可看出,界面应力主要受温度的影响较大,随温度下降,拉应力增大;温度上升,压应力增大。受运输振动的影响,应力变化最大幅值为0.003 MPa,远远小于界面的允许应力0.6 MPa,不会引起界面脱粘等缺陷。图中A、B点的温度和应力都有较大变化,原因为运输过程中停车,并停止监测,再次行车后导致数据不连续,但符合整体变化规律。

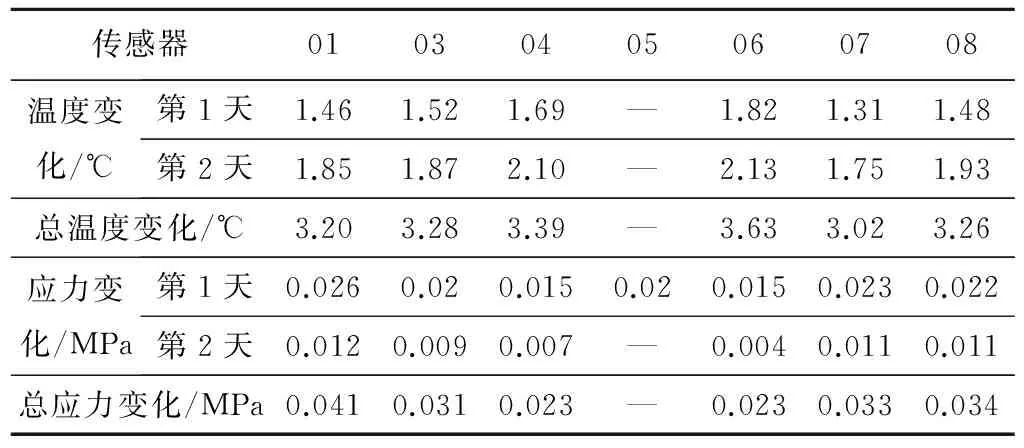

(4)由监测数据得到各传感器2 d中的温度变化幅值和应力变化幅值见表2。由表2可见,2 d中发动机界面的温度变化都很小,应力变化幅值也不大。

通过以上试验研究,得到:

(1)传感器有持续数据输出,且符合温度-应力变化规律,说明研制的传感器可靠,传感器埋入方法可行,埋入后能够稳定工作,并输出有效数据;

(2)运输过程中界面应力主要受温度的影响较大,随温度下降,拉应力增大;温度上升,压应力增大;

(3)受运输振动的影响,应力变化最大幅值为0.003 MPa,因药柱由公路运输所引起的最大应力远小于界面的允许应力0.6 MPa,所以公路运输对发动机界面的影响较小。

表2 各传感器2 d中的温度变化幅值和应力变化幅值Table 2 Temperature and stress variation of sensors in two days

3 界面相容性验证

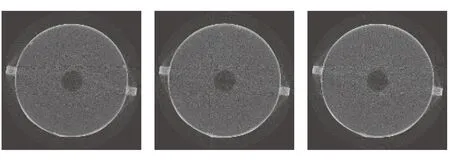

为了检验嵌有传感器的发动机界面经历公路运输载荷后的损伤情况,验证传感器与发动机界面的相容性,采用450 kVe的工业CT设备对经历了公路运输后的监测发动机进行无损探伤。根据监测发动机的结构

形式和壳体、装药的厚度,确定采用450 kV/1.8 A的试验参数对监测发动机埋入传感器的A-A、B-B和C-C截面进行无损探伤,检测发动机界面和传感器界面是否出现脱粘现象。

工业CT设备和监测发动机的安装方式如图11所示,各界面的探伤图像如图12所示。

根据CT的检测图像分析得到:监测发动机的绝热层与衬层之间的界面没有出现脱粘现象,结构完整性良好,传感器嵌入不会对发动机结构造成太大影响。

图11 工业CT设备和监测发动机安装图Fig.11 Installation drawing of ICT and monitoring motor

(a)A-A截面无损探伤图 (b)B-B截面无损探伤图 (c)C-C截面无损探伤图图12 无损检测图像Fig.12 NDT image

4 结论

(1)突破了可同时监测温度和界面应力的微型、低功耗内埋式界面传感器研制技术,设计生产了监测发动机,成功搭建了基于界面传感器的固体发动机界面实时监测系统。

(2)对传感器的埋入位置和布置方式进行了研究,得到在2个发动机截面安装3个成等腰直角三角形分布的界面传感器,同时在另1个发动机截面安装3个成正三角形分布的界面传感器的布置方案监测效果较为理想,对发动机结构完整性影响也较小。

(3)应用界面实时监测系统对公路运输过程中发动机界面应力和温度进行了实时监测,得到公路运输载荷引起的应力变化幅值为0.003 MPa,远远小于界面的允许应力0.6 MPa,公路运输过程对发动机界面的影响较小。

(4)利用工业CT对监测试验后的发动机进行了无损探伤,未发现有界面脱粘现象,得到了传感器和发动机界面相容性较好的试验结论。

[1] Kenneth Semega.Embedded sensors for measurement of material properties-needs direction and technology[R].AIAA 2005-4335.

[2] Heather Hudson,et al.Installation and demonstration of embedded sensors for solid rocket motor health monitoring[C]//Presented at the 5th IWSHM 2005,Stanford University,September 2005.

[3] Giuseppe Sandri Tussiwand s t.Application of embedded sensor technology to a full-scale experimental nozzleless rocket motor[R].AIAA 2007-5790.

[4] Gerhard Reeling Brouwer.The use of embedded bond stress sensors to determine aging[R].AIAA 2007-5788.

[5] Dr G Tussiwand.Requirements design and implementation options for HM systems in munitions[R]. MP-AVT-176-23,2010.

[6] 邢耀国,董可海.固体火箭发动机寿命预估研究的发展和展望[J].固体火箭技术,2001,24(3):30-33.

[7] 刘甫.粘弹性界面断裂与固体火箭发动机界面脱粘研究[D].长沙:国防科学技术大学,2005.

[8] 李瑛.固体火箭发动机健康监测技术[J].固体导弹技术,2011 (1):13-17.

[9] 张纲要,尹华丽,李东峰,等.推进剂/衬层界面粘接剥离性能的影响因素研究[C]//中国宇航学会固体火箭推进第24届年会文集,北京:中国宇航学会.2007: 3662369.

[10] 尹华丽, 王清和.界面粘接性能的影响因素[J].固体火箭技术,1998,21(3):40-46.

[11] 徐新琦,袁书生.固体发动机药柱公路运输随机振动响应分析[J].固体火箭技术,2001,24(4):33-36.

[12] 姚国年,张卫东,赵辉,等.弹药公路运输随机振动特性分析[J].测控技术,2004,23(7) :67-69.

[13] 中华人民共和国国家军用标准.军用物资运输环境条件[S].GJB 3493—98,中国人民解放军总装备部,1998.

[14] 中华人民共和国航空航天工业部航天工业标准.战术导弹固体火箭发动机公路运输试验方法[S].QJ 2317—92,航空航天工业部,1992.

[15] 赵亚军,冀巍,聂振楠,等.固体火箭发动机公路运输试验参数监测研究[J].应用技术,2013(2):137-139.

(编辑:吕耀辉)

Design and test of solid rocket motor interface real-time monitoring system

ZHANG Bo1, DONG Ke-hai1, ZHANG Chun-long2, TANG Yan-hui1, WANG Yong-shuai1

(1.Department of Aerocraft Engineering,Naval Aeronautical and Astronautical University,Yantai 264001, China;2.The 91515 Unit of PLA, Sanya 572000, China)

Aiming at a type solid rocket motor, a monitoring motor was designed and the manufacturing and embedding technology of micro low-power embedded interface sensors which could monitor stress and temperature at the same time was broken through. The solid rocket motor interface real-time monitoring system was set up successfully. Interface stress and temperature of motor at highway transportation were real-time monitored and the stress and temperature changing rule of motor interface were obtained. The monitoring motor were detected nondestructively by ICT after highway transportation and the compatibility of sensors and motor interface was verified. The results show that the design that install 3 sensors by isosceles right triangle at 2 sections and 3 sensors by regular triangle at other section is ideal; The stress change amplitude is 0.003 MPa at highway transportation, which is far less than the interface allowing stress 0.6 MPa; After monitoring test , the interface debonding phenomenon has not been found and the compatibility of sensors and interface is good. The results can provide technical support for the development of model solid rocket motor health monitoring system. It is of great significance to improve the reliability of missile weapons system.

solid rocket motor;interface sensors;interface monitoring system;highway transportation

2015-11-26;

2016-03-29。

总装备部预研基金项目(51328050101)。

张波(1989—),男,博士生,研究方向为固体火箭发动机使用工程。E-mail:zb112060@163.com

V435

A

1006-2793(2016)06-0759-06

10.7673/j.issn.1006-2793.2016.06.005