固体火箭发动机火箭橇过载模拟试验方法①

张翔宇,甘晓松,高 波,马 亮,周艳青

(1.中国航天科技集团公司四院四十一所,西安 710025;2.中国航天科技集团公司第四研究院,西安 710025)

固体火箭发动机火箭橇过载模拟试验方法①

张翔宇1,甘晓松1,高 波2,马 亮1,周艳青1

(1.中国航天科技集团公司四院四十一所,西安 710025;2.中国航天科技集团公司第四研究院,西安 710025)

以火箭橇作为过载加载平台和回收载体,通过结构强度及振动模态仿真确定火箭橇系统结构,设计推力控制方案满足试验弹道要求,建立了固体发动机火箭橇地面过载模拟试验方法。在国内首次开展了全尺寸固体发动机火箭橇试验,橇体大于16g的航向过载持续时间约为2.258 s,满足设计要求,试验全程监测并采集到发动机压强及振动数据。被试发动机在过载条件下出现了与飞行试验相似的压强振荡特性,复现了导弹飞行过载诱发的固体发动机不稳定燃烧现象。

固体火箭发动机;火箭橇;过载;不稳定燃烧

0 引言

高机动性、高精度拦截是新一代防空反导导弹的主要特征之一[1],弹用固体发动机在工作过程中需承受大过载飞行工况,对发动机环境适应性提出了极高的要求。导弹飞行过载造成固体发动机绝热结构烧蚀加剧[2]及不稳定燃烧问题的出现,成为制约国内新型固体发动机发展的技术瓶颈之一。

为确保飞行试验成功,固体发动机参试前需进行充分的地面过载环境适应性研究。由于目前国内全尺寸发动机地面过载试验手段存在空白,仅通过缩比发动机离心试验[3-4]及“弯管”试验[5-6]等模拟试验方法进行绝热层烧蚀规律研究,导致尺寸效应不清晰,考核不全面,飞行过载问题不能全部暴露,全尺寸发动机参试风险激增。

本研究首次采用火箭橇[7-8]作为试验载体,开展了一种地面模拟导弹飞行过载的试验方法,对某防空反导导弹固体发动机进行了国内首次全尺寸发动机火箭橇过载模拟试验,获得了发动机压强、振动及过载等数据,并成功复现了导弹飞行过载引起的发动机不稳定燃烧现象。

1 试验原理

利用火箭橇作为过载加载平台和回收载体,以火箭橇自身携带的助推发动机及被试发动机为动力,通过火箭橇系统在滑轨上高速运动,模拟导弹飞行运动环境,完成被试发动机地面动态点火、高加速度运动及数据采集的整个工作过程。被试发动机采取一定的俯仰角度放置,将航向加速度分解为发动机坐标系下的轴向及横向过载,研究过载环境下的发动机工作特性。

在火箭橇系统工作过程中,通过地面雷达、断靶装置测量橇体速度,进而获得加速度,通过橇载黑匣子(包括相应的测试仪器和设备)实时采集,并保存压强及振动数据(图1)。试验后,对被试发动机和测试系统进行无损回收。

图1 火箭橇系统工作原理图Fig.1 Diagram of working principle of rocket sled system

2 试验方法

固体发动机火箭橇试验需要在有限的工作时间及距离内,完成过载条件下发动机主要参数的测试。因此,火箭橇结构可靠性分析、振动环境分析、过载量级模拟以及数据采集方法的确定至关重要。

2.1 总体方案设计

本试验系统主要由火箭橇系统和测试系统组成。火箭橇系统包括被试发动机(编号T2)、火箭橇体、助推发动机和水刹车装置。测试系统包括橇载测试仪器、地面测试设备。

为了复现同型号发动机(编号T1)飞行试验过载施加时刻出现的不稳定燃烧现象,T2发动机静止点火,在工作至T1发动机压强振荡出现时刻,火箭橇解锁,同时2枚Ⅰ型助推发动机点火,火箭橇按设计加速度运行,在速度降低时,2枚Ⅱ型助推发动机动态点火维持加速度,橇体按设计状态运行全程,并进行刹车减速,无损回收。

2.2 火箭橇系统结构设计

2.2.1 火箭橇总体结构设计

本次试验使用双轨单橇结构形式,橇体全长约3.0 m,质量约为700 kg。橇体中间斜置角度10.6°,装载T2发动机,按发动机坐标系将航向过载分解为发动机轴向及横向过载。火箭橇两侧分别装载2枚Ⅰ型和2枚Ⅱ型助推发动机,在橇体头部进行整流设计,底部设计有水刹车装置。

2.2.2 结构刚度及强度数值仿真分析

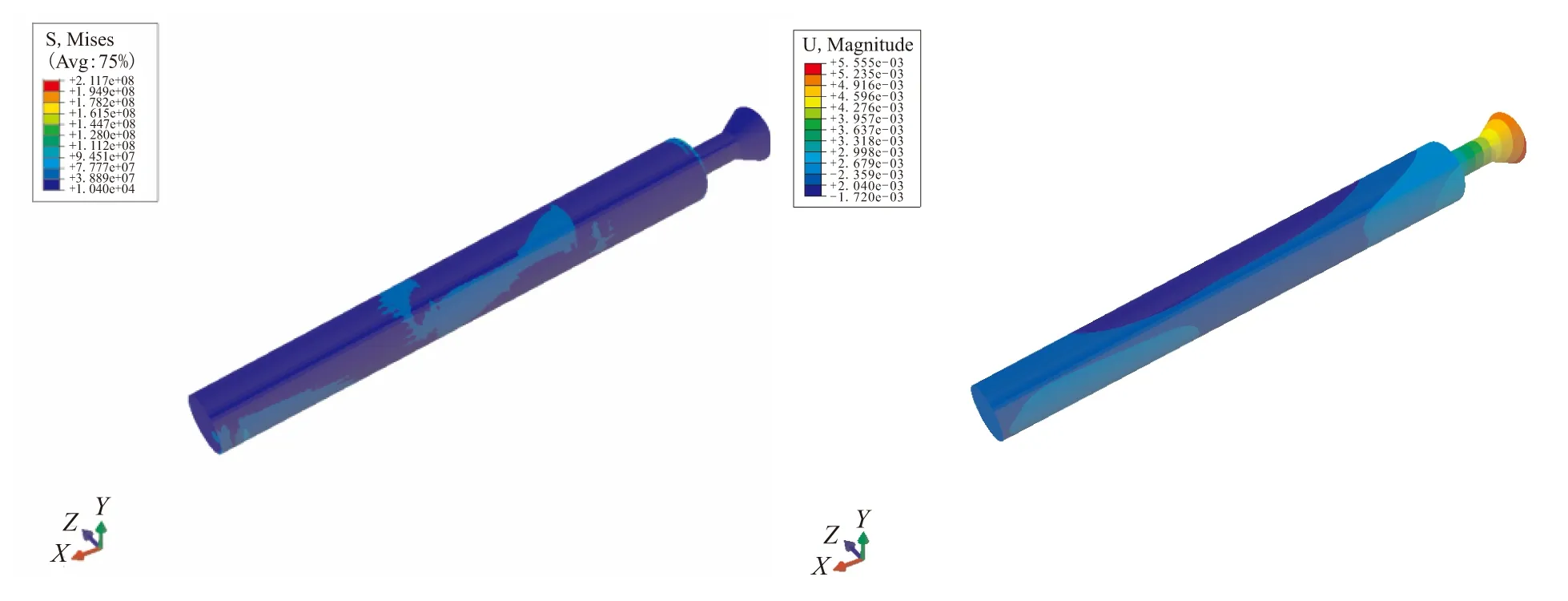

在ANSYS仿真平台上建立1∶1的实体模型,并对橇体结构进行局部简化。分析共进行了5个工况:第一状态为Ⅰ型助推发动机点火;第二状态为Ⅱ型助推发动机动态点火;第三状态为最大速度;第四状态为最大加速度;第五状态为最大刹车过载时刻。T2发动机最大应力出现在第三状态,橇体最大应力出现在第五状态,其结果分别如图2和图3所示。5种状态的分析结果详见表1。

图2 T2发动机应力图及变形图(第三状态)Fig.2 Stress and strain of T2 motor(the 3rd state)

图3 火箭橇体应力图及变形图(第五状态)Fig.3 Stress and strain of rocket sled(the 5th state)表1 刚度和强度分析结果Table 1 Analysis results of stiffness and strength

工况T2应力/MPaT2变形/mm橇体应力/MPa橇体变形/mm状态一1574.012481.83状态二2024.262972.04状态三2115.562922.76状态四1754.222762.01状态五2072.953063.18

通过分析可知,T2发动机最大应力水平在211 MPa以下,低于材料屈服极限700 MPa,发生在尾部区域;橇体最大应力水平在306 MPa以下,低于材料屈服强度345 MPa,发生在底盘横梁、纵梁接触区域。橇体及T2发动机的整体应力水平都低于材料的屈服强度,且变形量较小,能够满足试验需求。

2.2.3 振动模态数值仿真分析

对火箭橇系统进行全质量带约束振动模态及振型数值仿真。分析结果表明,能量集中的前6阶振动模态频率为41.4~78.1 Hz(图4),与T2发动机模态及声腔一阶频率差异较大,不会产生模态耦合现象;火箭橇运行过程不存在匀速段,橇与轨之间是一个变频过程,不存在激振的可能。因此,火箭橇系统的振动模态特性满足试验要求。

(a)第1阶频率41.4 Hz (b)第2阶频率43.8 Hz (c)第3阶频率53.5 Hz

(d)第4阶频率68.9 Hz (e)第5阶频率71.5 Hz (f)第6阶频率78.1 Hz图4 火箭橇系统前6阶振动模态仿真结果Fig.4 The first six modes by the vibration simulation of the rocket sled

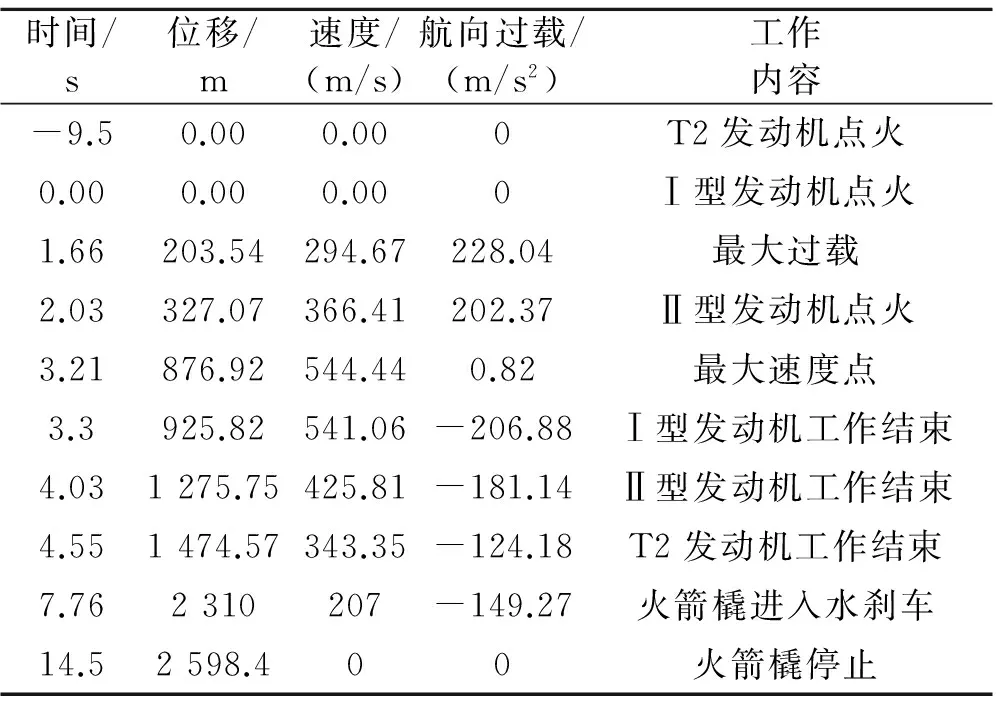

2.3 试验弹道设计

火箭橇试验的核心是运行速度,即试验弹道设计。影响试验弹道的主要因素有空气阻力、摩擦阻力、推力变化和质量变化。空气阻力计算参考相似试验实测数据,绘制火箭橇各部件阻力系数曲线,并结合数值仿真获得;摩擦阻力采用滑动摩擦公式计算;推力及质量变化由发动机产品特性确定。计算结果表明,火箭橇全程航向过载≥16g的持续时间为2.126 s(图5和表2),满足T2发动机超过2 s的15g轴向过载及2.5g横向过载的设计要求。

图5 火箭橇试验全程过载曲线Fig.5 Acceleration of the test motor

2.4 测试方案设计

速度测试采用断靶测速和雷达测速相结合的方式,对Ⅱ型发动机动态点火、最大速度点及水刹车进入点进行断靶测速系统测量,以便对雷达测速结果进行修正。

光学记录利用高速摄像、高速运动分析仪监测T2发动机在轨运行状况。

对橇体平台及T2发动机进行振动环境测试。其中,T2发动机前裙、筒段及后裙分别布设一个测点,每测点监测3路振动数据(轴向、径向、环向)。

对T2发动机工作全程进行压强监测,低频采样1路,高频采样2路(采样频率≥5 k)。

3 试验结果及分析

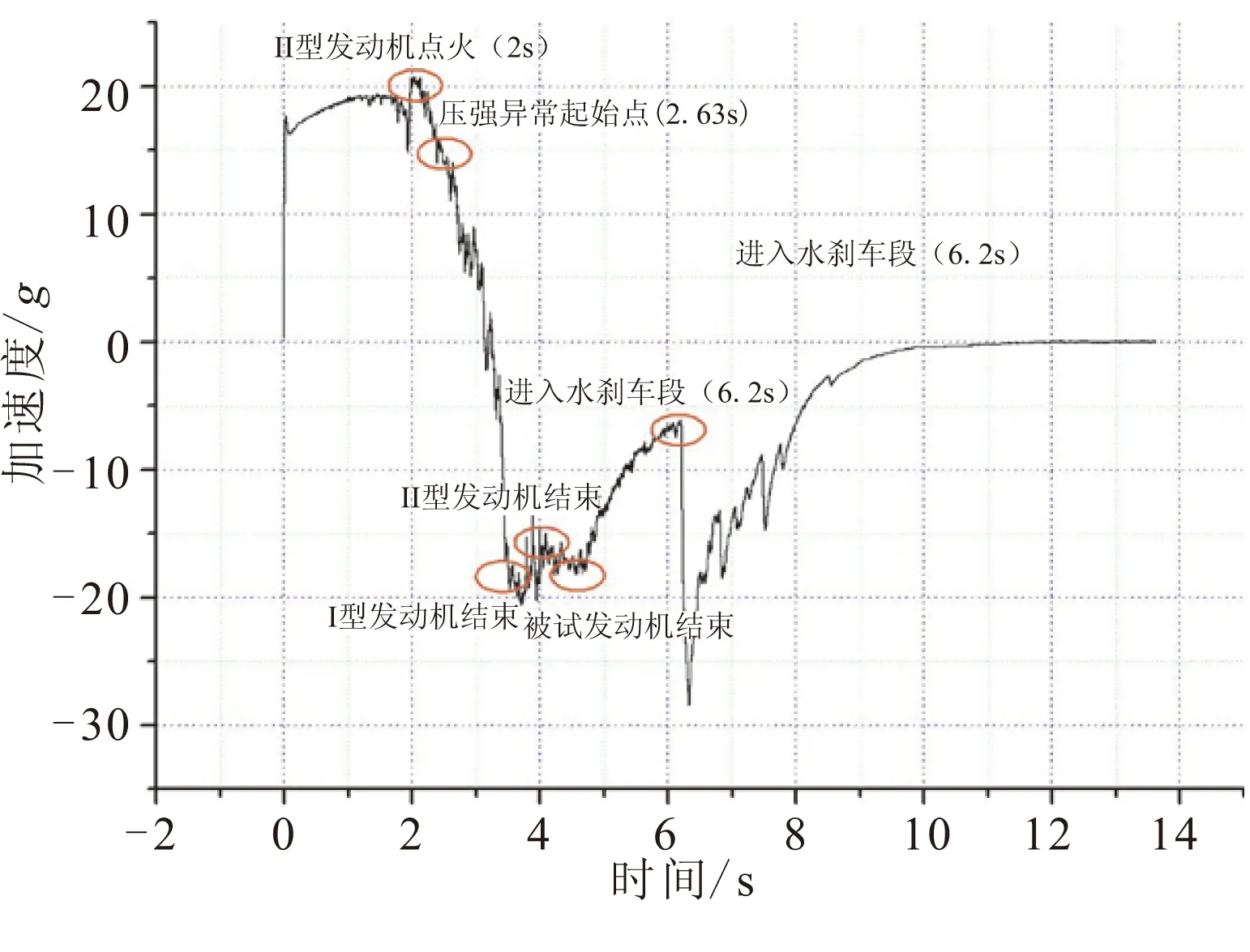

T2发动机火箭橇试验按设计状态运行全程(图6),成功测得发动机压强、振动及过载数据,航向过载超过16g,时间约为2.258 s,与设计状态基本吻合(图7),达到了预期效果。

表2 火箭橇试验弹道设计Table 2 Test trajectory of the rocket sled acceleration experiment

(a)T2发动机静止点火

(b)火箭橇解锁运行图6 试验过程照片Fig.6 Photos of the firing test

对T2发动机压强数据进行分析,并与T1发动机进行对比(图8),在过载施加后,T2发动机出现了与T1发动机相同的触发式非线性不稳定燃烧现象,燃烧室压强跃迁,并持续振荡。对比T1及T2发动机过载及压强特性可知,二者的压强振荡都出现在过载施加时刻之后,说明导弹飞行过载可诱发发动机的不稳定燃烧现象。

图7 火箭橇航向加速度-时间曲线Fig.7 Heading acceleration-time curve of the test

图8 T1与T2发动机压强振荡情况对比Fig.8 Pressure oscillation results of the T1 and T2 motor

4 结论

(1)以火箭橇作为过载加载平台和回收载体,通过振动模态及结构刚、强度仿真,确定火箭橇系统结构,通过试验弹道设计,获得推力控制方案,建立了固体发动机火箭橇地面过载模拟试验方法。

(2)国内首次开展了全尺寸固体发动机火箭橇试验,T2发动机过载条件满足设计要求,成功监测并采集到全部试验数据。

(3)T2发动机在过载条件下,出现了与飞行试验相似的压强振荡特性,复现了导弹飞行过载诱发的固体发动机不稳定燃烧现象。

[1] 袁华,简金蕾,任宏滨.第四代防空导弹关键技术初探[J].现代防御技术,2007,15(1):5-9.

[2] 何国强,王国辉,蔡体敏,等.高过载条件下固体发动机内流场及绝热层冲蚀研究[J].固体火箭技术,2001,24(4):4-8.

[3] 李翔.发动机过载试验技术研究[J].航空兵器,2008(1):34-37.

[4] 邢志浩,刘燕宾,王虎干,等.过载条件下固体火箭发动机内流场及绝热层烧蚀研究[J].航空兵器,2013(4):37-40.

[5] 李江,何国强,秦飞,等.高过载条件下绝热层烧蚀实验方法研究(Ⅰ)方案论证及数值模拟[J].推进技术,2003(4):315-318.

[6] 李江,何国强,陈剑,等.高过载条件下绝热层烧蚀实验方法研究(Ⅱ)收缩管聚集法[J].推进技术,2004(3):196-198.

[7] 王云.火箭橇试验滑轨的发展与展望[J].航空科学技术,2010(1):30-32.

[8] 杨兴邦.火箭橇试验滑轨[J].航空精密制造技术,1992(4):35-37.

(编辑:崔贤彬)

Rocket sled acceleration experiment method of SRM

ZHANG Xiang-yu1, GAN Xiao-song1,GAO Bo2,MA Liang1, ZHOU Yan-qing1

(1.The 41st Institude,The Fourth Academy of CASC,Xi'an 710025,China;2.The Fourth Academy of CASC,Xi'an 710025)

An acceleration experiment method was established for full-scale solid rocket motor by using rocket sled as overload and recycling platform.The structure of rocket sled system was determined by the strength and vibration numerical simulation.The test trajectory was designed by controlling the thrust of the boost motor.A successful acceleration test of SRM was carried on by rocket sled system for the first time in China.The pressure and the vibration data were recorded and the heading acceleration of the test motor was more than 16gwith duration of 2.258 s.The pressure oscillation characteristic of the test motor was similar to the earlier flight test motor.It is concluded that the acceleration of the missile could induce the combustion instability of the solid rocket motor.

solid rocket motor;rocket sled;acceleration;combustion instability

2015-05-18;

2015-06-16。

张翔宇(1984—),男,博士,研究方向为固体火箭发动机总体设计。E-mail:zhangxysci@126.com

V435

A

1006-2793(2016)06-0751-04

10.7673/j.issn.1006-2793.2016.06.003