一种IGBT串联功率模块的设计

梅桂芳,安昱,牛化鹏,辛德锋,刘刚

(1.西安许继电力电子技术有限公司,陕西 西安 710075;2.许继集团有限公司,河南 许昌 461000)

一种IGBT串联功率模块的设计

梅桂芳1,安昱1,牛化鹏1,辛德锋1,刘刚2

(1.西安许继电力电子技术有限公司,陕西 西安 710075;2.许继集团有限公司,河南 许昌 461000)

均压控制技术是IGBT串联应用的关键。提出将IGBT的均压过程分为开通动态过程、关断动态过程、拖尾电流阶段和稳态过程均压4个阶段。动态过程采用了门极补偿电容网络;针对拖尾电流衰减时间常数不一致的特点,给出了RC均压回路中吸收电容的计算公式;稳态阶段采用了并联均压电阻。在此基础上设计了一种IGBT串联功率模块,进行了高压大电流下2个IGBT串联的均压试验。试验结果表明:当串联母线总电压为2 kV(单个IGBT最大峰值电压1.85 kV)、回路电流为2 kA时,所设计的IGBT串联功率模块能够实现开通关断周期的全过程均压,动态和稳态的电压不均衡度均小于5%。

IGBT串联;功率模块;动态过程均压;拖尾电流阶段

随着电力电子技术的发展,高压大功率设备对IGBT的耐压等级提出了更高的要求。然而单个IGBT耐压等级有限,IGBT器件的串联应用可以满足装置的电压等级要求,均压技术则是IGBT串联应用的关键。实现串联模块均压最重要的是保证每个IGBT开通和关断过程中电压的变化情况基本一致,国内外对于串联均压的关注点主要集中在关断动态过程,采用了如门极电压控制[1]、门极同步控制[2]、IGBT串联吸收回路[3]、门极平衡核复合均压[4]等方法,但较少进行过IGBT开通关断全过程的均压分析。本文以IGBT串联功率模块的设计为例,将IGBT的均压过程分为开通动态过程、关断动态过程、拖尾电流过程和稳态过程均压4个阶段。其中IGBT开通关断的动态过程均压控制采用门极电容补偿网络的方法;针对拖尾阶段电流衰减时间常数的不一致,给出了RC均压回路中吸收电容参数的计算公式;稳态均压过程采用了外并均压电阻的方法。并在此基础上进行了2个IGBT串联的均压试验,试验结果表明:当串联母线总电压为2 kV(单个IGBT最大峰值电压1.85 kV)、回路电流为2 kA时,所设计的IGBT串联功率模块能够实现开通关断周期的全过程均压,动态和稳态的电压不均衡度均小于5%。

1 串联IGBT开关周期中的不均压因素

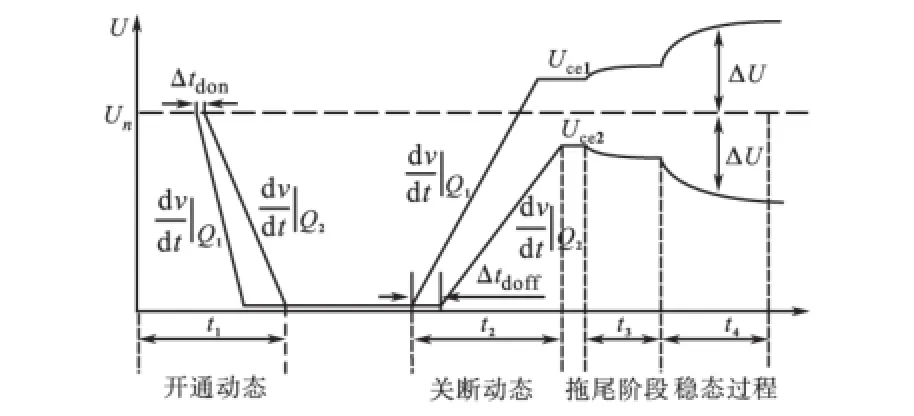

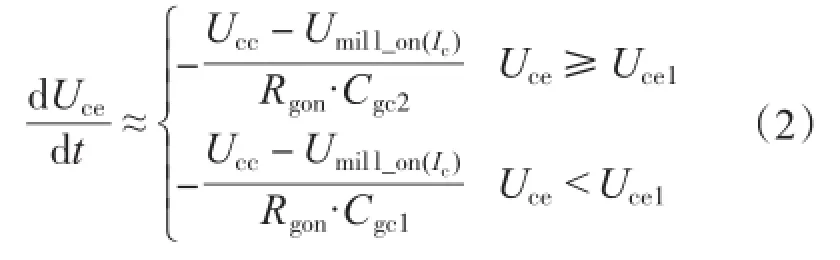

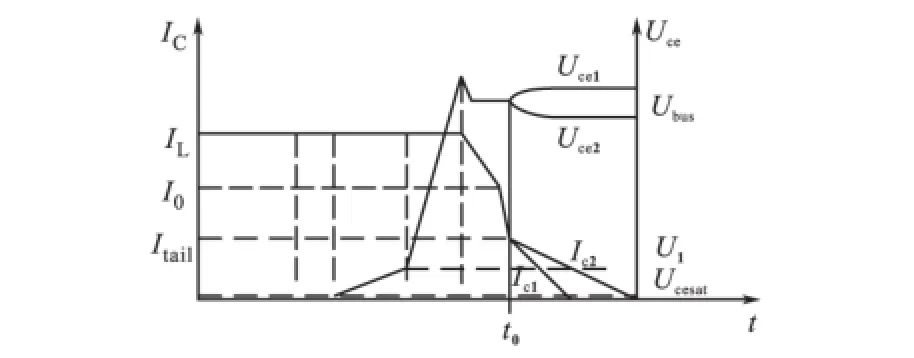

串联IGBT在开关周期中的不均压情况如图1所示。t1阶段的主要原因是开通延时时间tdon和开通电压下降斜率dv/dt的不一致;t2阶段的主要因素是关断延时时间tdoff和关断电压上升斜率dv/dt的不一致;t3阶段的不均压是由于拖尾电流衰减时间常数不一致引起电压分布不平衡;t4阶段不均压是由于泄漏电流不一致导致IGBT的静态电压分布不均。串联器件的电压不均衡度[5]可表示为α=(ΔU/Un)×100%

图1 IGBT开关周期中不均压示意图Fig.1 Diagram of voltage unbalance during the whole turning on and off period of IGBT

1.1 串联IGBT开通过程的动态不均压

影响IGBT开通动态过程不均压的重要因素是不同IGBT之间tdon和dv/dt的不一致。IGBT的开通延时时间段内由驱动电源对门极总输入电容充电,该持续时间的表达式为[6]

对于确定型号的IGBT和驱动器来说,阀值电压Uge(th)和驱动电源的幅值可认为是固定的,那么开通延时时间就只受到门极驱动电阻Rgon、门极-发射极电容Cge和门极-集电极电容Cgc等因素的影响,减小不同IGBT之间的Cge,Cgc的差异可以保证开通延时时间tdon的基本一致。

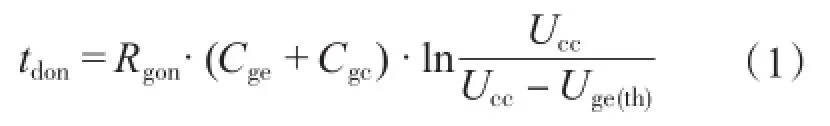

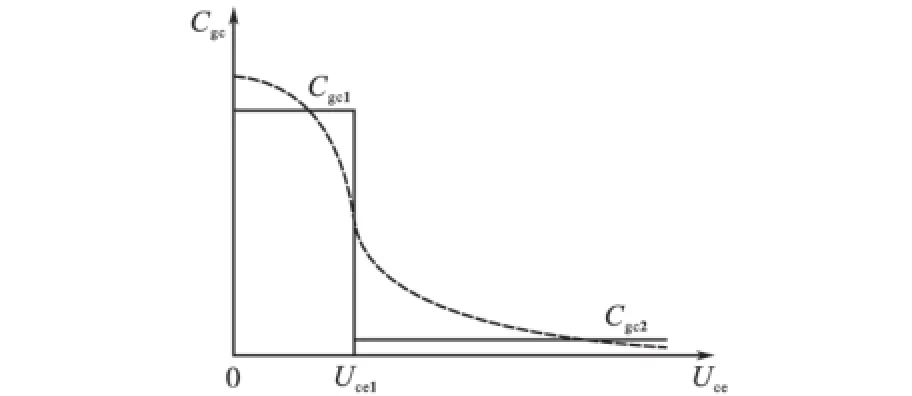

当IGBT的集-射极电压迅速下降阶段,门极-集电极的耦合电容Cgc随Ucc变化的近似等效变化规律如图2所示[7]。

与此同时,IGBT集-射极电压Uce的下降斜率近似表达式为[8]

其中,Umill_on(Ic)为开通过程的门极米勒电平幅值,该值是一个与Ic有关的量,对于串联IGBT来说,回路集电极电流Ic是相等的,因此可认为串联IGBT的Umill_on(Ic)是相等的,那么开通动态过程中电压下降速率主要受驱动电阻Rgon和门极-集电极电容Cgc的影响。

图2Cgc随Uce变化的近似等效规律Fig.2 Principle of theCgcwithUce

1.2 串联IGBT关断过程的动态不均压

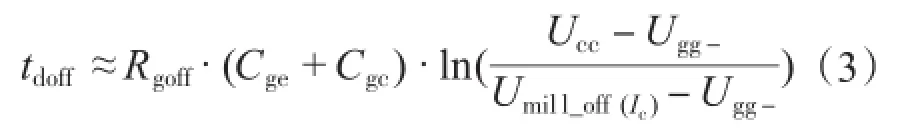

与开通过程类似,关断延时时间段内由驱动电源对门极总输入电容放电,该持续时间的表达式为[6]

其中,Ugg-是驱动器的关断电压,关断延时时间主要受到门极驱动电阻Rgoff、门极-发射极电容Cge和门极-集电极电容Cgc等因素有关。

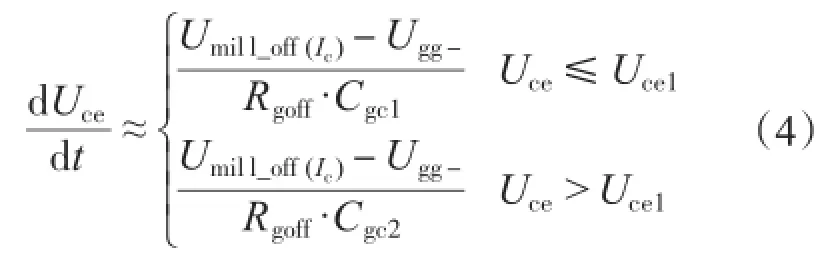

同理,IGBT集-射极电压上升斜率的表达式为

那么,电压上升速率主要受驱动电阻Rgoff和门-集电极电容Cgc的影响。

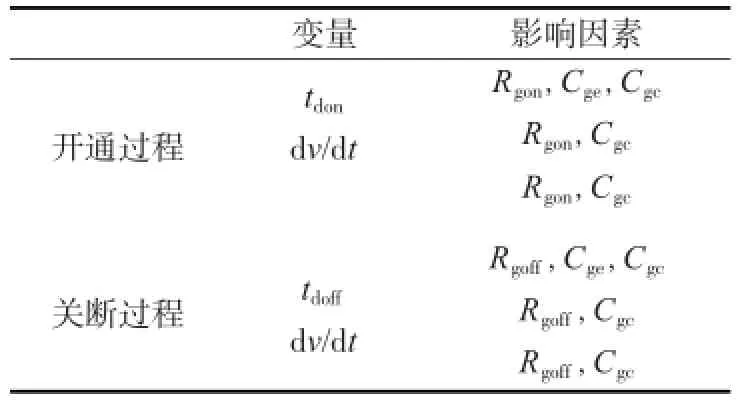

综上所述,影响IGBT动态过程均压的主要因素如表1所示。

表1 IGBT动态过程均压的影响因素Tab.1 Factors affecting the dynamic voltage-balancing process of IGBT

驱动电阻Rgon和Rgoff都是外加可调的,在这里略去对此的分析,那么影响动态不均压的关键因素是不同IGBT之间Cge,Cgc本身的差异。为了减小IGBT本身参数不一致带来的影响,我们选择在IGBT的门-射极之间和门-极电极之间分别并联一定数值的电容,其中G-E间外并的Cge_ext与IGBT本身的Cge电容值量级相当(200~500 nF),G-C间外并的电容与Uce处于高压时的Cgc2量级相当(1.5~3 nF),由于并联电容后会导致IGBT的开通关断时间变长,因此还需要适当减小驱动电阻Rgon和Rgoff,使并联补偿电容前后的IGBT开通关断时间基本维持不变。

1.3 串联IGBT拖尾电流阶段的不均压

在IGBT关断过程中,当其门极电压Uge降到阀值电压以下,集电极电流Ic进入拖尾电流阶段。由于IGBT本身参数不可能完全一致,因此拖尾阶段的电流衰减也不可能完全一样,造成串联IGBT的不均压。以2个IGBT串联为例,拖尾阶段电流的不均压示意图如图3所示。这里假设2个串联IGBT在关断动态阶段是完全均压的,否则t2阶段的动态电压的不一致会加剧拖尾电流阶段中电压分布的不平衡。此时门极驱动失去对IGBT的控制作用,只能通过在集-射极端并联R,C缓冲电路改善不均压。

图3 串联IGBT拖尾电流阶段不均压示意图Fig.3 Diagram of voltage unbalance during tail current process of series-connected IGBTs

拖尾阶段开始后,假设Q1管拖尾电流的衰减速度大于Q2管,与此同时Q1管的电压Uce1开始上升,Q2管的电压Uce2开始下降,将拖尾电流的下降过程近似等效为一阶电容放电过程的衰减,衰减时间常数为τ,设两串联IGBT的拖尾电流时间常数分别为τ1和τ2。

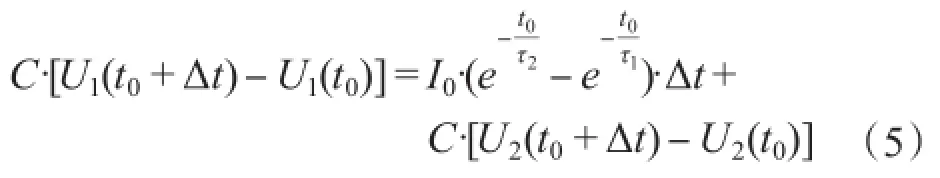

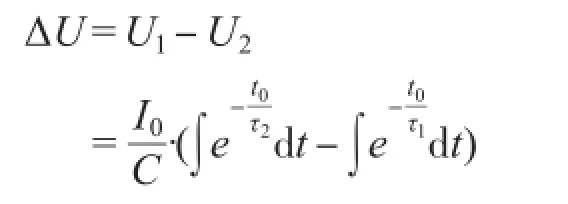

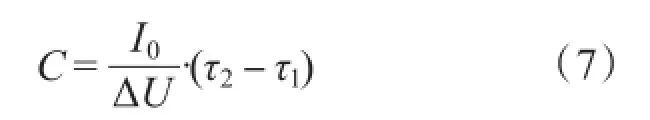

设t0时刻流经IGBT的电流为I0,拖尾电流造成的不均压全部由吸收电容C平衡,忽略限流电阻Rs,Δt时间后,两串联IGBT电压与电流关系的表达式如下:

化简得:

串联IGBT在拖尾电流阶段的电压差为

经过4~5倍的时间常数τ后,两串联的IGBT拖尾电流均衰减到0,化简后吸收电容的表达式为

1.4 串联IGBT稳态阶段的不均压

当IGBT完全关断后,为了解决IGBT串联的静态电压不均衡问题,采用在IGBT的集-射极并联一定阻值均压电阻的方法。

外并均压电阻的取值按照以下公式选择[9]:

2 串联IGBT功率模块的均压试验

2.1 串联功率模块参数选择

本文试验用的IGBT模块型号是ABB的5SNA2000K451300,额定电压4 500 V,额定电流2 000A,利用2个IGBT串联组成功率模块。

2.1.1Cge和Cgc参数选择

根据IGBT数据手册[10],结合1.2节中的分析,我们选择在IGBT的G-E两端并联的电容Cge_ext=300 nF,在G-C两端并联的电容Cgc_ext= 1.5 nF。

2.1.2 拖尾阶段Rs,C参数的选择

根据IEC 60747—9:2007中的规定:IGBT关断时拖尾电流的持续时间为电流从0.1Ic降至0.02Ic的时间。那么取I0=125 A,设2个串联IGBT的拖尾电流时间常数相差0.5~1.0 μs,母线电压Udc为2 000 V;如果将ΔU控制在5%Udc内,那么代入式(7)可得吸收电容C=0.5 μF或1 μF,在本设计中,取C=0.56 μF。

综合考虑损耗等因素,选择限流电阻Rs=36Ω。

2.1.3 稳态均压电阻R的选择

根据IGBT的数据手册[10]可知,125℃时泄漏电流的最大值为100 mA,根据式(8),均压电阻的取值为R=450 kΩ。

按照上述参数完成IGBT串联功率模块装置。

2.2 串联IGBT的均压试验

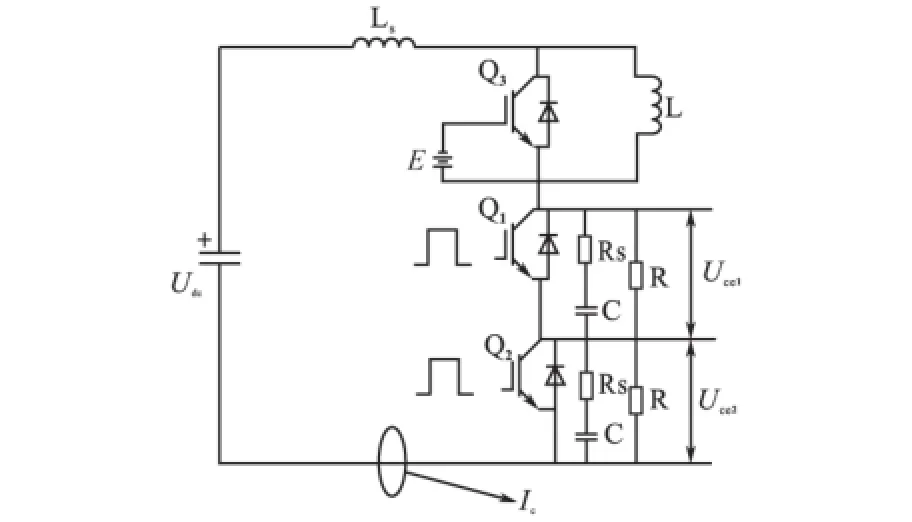

2个IGBT模块串联的试验原理图如图4所示,其中母线电压Udc为2 000 V,负载电感L为141 μH,Q1和Q2为2个串联的IGBT,Q3作为反并联二极管使用。

图4 2个IGBT串联的试验原理图Fig.4 Schematic of two series-connected IGBTs

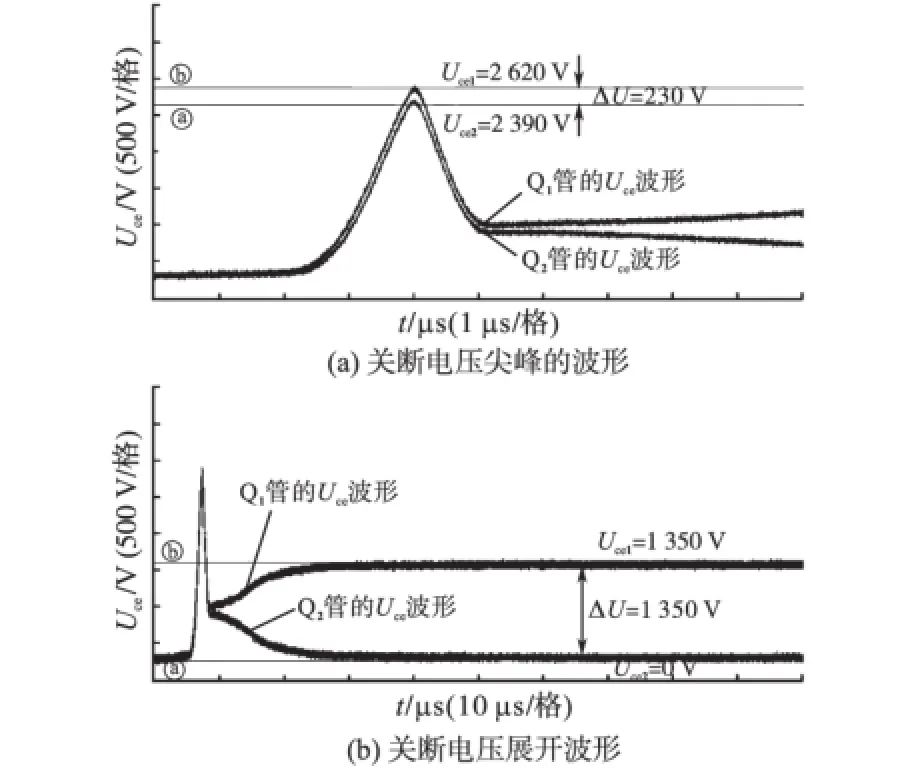

无门极补偿电容、无吸收回路和均压电阻时,2个IGBT串联的功率模块关断电压波形如图5所示。

图5 无均压措施时的IGBT关断波形Fig.5 Waveforms of turning off process of IGBT without voltage balancing measures

从图5a中可看出,无任何均压措施时,两串联IGBT关断电压尖峰处的电压差为230 V,动态电压不均衡度为4.5%。由于动态电压的不一致,加剧了拖尾电流阶段的不均压,图6b中的稳态电压差值为1 350 V,Q1管承受全部关断压降,Q2管关断失败,稳态电压不均衡度高达100%。

图6所示的是在IGBT的G-E端并联Cge_ext= 300 nF,G-C端并联Cgc_ext=1.5 nF,无吸收回路,无均压电阻回路时的串联均压波形。

图6 采用门极补偿电容的IGBT关断波形Fig.6 Waveforms of turning off process of IGBT with gate compensation capacitor network

从图6a中可看出,采用门极补偿电容网络后,提高了关断电压延时时间和电压上升速率的一致性,两串联IGBT的关断尖峰电压差由230 V降至30 V,动态电压不均衡度小于1%。由于关断动态电压一致性的提高,减弱了后续对拖尾阶段不均压的影响,图6b中稳态电压差值由1 350 V降至1 040 V,稳态电压不均衡度降为73.2%。

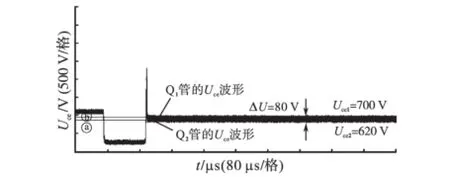

在每个IGBT的C-E两端并联Rs,C吸收回路,实测2个IGBT串联的功率模块均压波形如图7所示。两串联IGBT的动态尖峰电压保持一致,稳态阶段电压的不均衡度由73.2%降至6.1%。

图7 采用门极补偿和吸收回路的关断波形Fig.7 Waveform of turning off process with gate compensation capacitor network and RC circuit

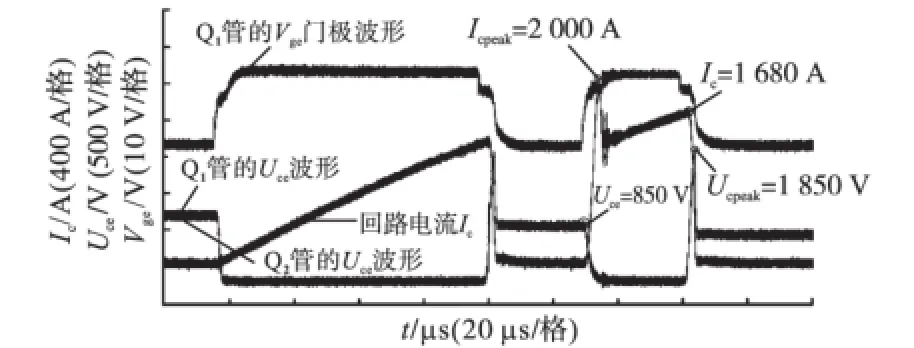

实现IGBT关断全过程的均压之后,采用双脉冲驱动波形测试IGBT开通关断全过程的均压情况,并在每个IGBT的C-E端并联稳态均压电阻R;双脉冲驱动测试波形的脉宽为80 μs,30 μs,30 μs,母线电压Udc=2 000 V,串联IGBT的双脉冲测试波形如图8所示。

图8 串联IGBT开通关断全周期的波形Fig.8 Waveforms of the whole turning on and off process of series-connected IGBTs

从图8中可看出,第2次开通时电流尖峰为2 000 A,单个IGBT上的电压Uce为850 V,此工况下两串联IGBT的开通电压波形完全重合;第2次关断时电流值为1 680 A,单个IGBT上的关断电压尖峰为1 850 V,此工况下两串联IGBT的关断电压波形也是完全重合的;考虑高压测试探头的误差约为3%,因此在IGBT的整个开通关断周期中,本设计工况下2个串联IGBT动态和静态的电压不均衡度均小于5%。

3 结论

本文将IGBT开通关断周期的全过程分成了4个阶段,系统地总结了每个阶段的不均压影响因素,给出了相应的均压参数选择方法。在此基础上设计出2个IGBT串联的功率模块,并进行了高压大电流工况下的均压试验。试验结果表明:按照上述分析选取的均压参数能够有效地实现串联IGBT开通关断周期的全过程均压,两串联IGBT的静态和动态电压不均衡度均小于5%,为工程应用提供了参考价值。

[1]Patrick R Palmer,Enrico Santi,Jerry L Hudgins,et al.Circuit Simulator Models for the Diode and IGBT with Full Temperature Dependent Features[J].IEEE Transactions on Power Electronics,2003,18(5):1220-1229.

[2]Sasagawa K,Abe Y,Matsuse K.Voltage-blancing Method for IGBTs Connected in Series[J].IEEE Transactions on Industry Application,2004,40(4):1025-1030.

[3]范镇淇,侯凯,李伟邦.IGBT串联阀吸收电路的研究[J].电气传动,2013,43(7):72-76.

[4]同向前,宁大龙,夏伟,等.串联IGBT的一种复合均压方法[J].电工技术学报,2012,27(3):153-158.

[5]Consoli A,Musumeci S,Oriti G,et al.Active Voltage Balancement of Series Connected IGBTs[C]//Conference Record of the 30th IAS Annual Meeting,1995,13:2752-2758.

[6]庞辉,温家良,贺之渊.大功率IGBT串联电压不平衡机制研究[J].中国电机工程学报,2011,31(21):1-8.

[7]Petar J Grobovic.An IGBT Gate Driver for Feed-forward Control of Turn-on Losses and Reverse Recovery Current[J].IEEE TransactionsonPowerElectronic,2008,23(2):643-652.

[8]Igor Baraia,Jon Andoni Barrena.An Experimentally Verified Active Gate Control Method for the Series Connection of IGBT/ Diodes[J].IEEE Transactions on Power Electronic,2012,27(2):1025-1038.

[9]刘磊.IGBT串联均压技术的研究[D].南京:南京航空航天大学,2009.

Design of Series-connected IGBT Power Module

MEI Guifang1,AN Yu1,NIU Huapeng1,Xin Defeng1,LIU Gang2

(1.Xi’an XJ Power Electronics Corporation,Xi’an710075,Shaanxi,China;2.XUJI Group Corporation,Xuchang461000,Henan,China)

Voltage-balancingmethodisthekeytotheapplicationofseries-connectedIGBTs.Thevoltage-balancing process was divided into 4 stages:dynamic turning-on process,dynamic turning-off process,the tail current state and steady state,whose voltage-balancing methods were then proposed respectively:gate compensation capacitor network for dynamic process;RC voltage-balancing circuit designed for tail current state with the capacitance given by a formula;and parallel-connected voltage-balancing resistance for the steady state.Based on the work above,power module of two series-connected IGBTs was designed and tested under high voltage and high current condition.The result shows that under the series total voltage 2 kV(1.85 kV maximum peak voltage for each IGBT)and 2 kA current,the power module balances the voltage of the whole period of and turning on and off process,and both of the voltage-unbalance-rate of dynamic and steady state are less than 5%.

IGBT series;power module;dynamic voltage balancing;tail current

TM46

A

10.19457/j.1001-2095.20161217

2015-09-28

修改稿日期:2016-07-19

梅桂芳(1988-),女,硕士研究生,助理工程师,Email:mei_gf@126.com