基于NI的高精度水力机械试验台测试系统设计

周同旭,韩頔,王修礼,王柏柏,董麟,李雅洁

(1.国家能源中小水电设备重点实验室,天津 300180;2.天津电气科学研究院有限公司,天津 300399)

基于NI的高精度水力机械试验台测试系统设计

周同旭1,韩頔2,王修礼1,王柏柏1,董麟1,李雅洁1

(1.国家能源中小水电设备重点实验室,天津 300180;2.天津电气科学研究院有限公司,天津 300399)

国家能源中小水电设备重点实验室水力机械试验台数据采集系统采用NI公司的LabVIEW软件和PXI Express硬件的测试方案,再配合一整套的高精度测试传感器和测量仪表,实现高速、高效、高精度和高吞吐量实时在线测量,在试验过程中最大程度上减少测量误差,提高测试精度。并能自动存储、开机自动恢复、显示、绘出实验结果和打印,保证了试验测量精度,提高试验效率。通过试验证明,该系统测量精度高,运行稳定可靠,操作方便,达到国际IEC相关标准。

水力机械试验台;LabVIEW软件;数据采集

国家能源中小水电设备重点实验室水力机械试验台数据采集测试系统采用NI公司的Lab-VIEW软件和PXI Express硬件的系统设计方案配合进口传感器和检测仪表,自主研发的高精度测试系统,该水力机械试验台主要功能有:混流式、轴流式和贯流式水轮机模型能量特性和汽蚀特性试验;水泵水轮机模型能量特性、汽蚀特性和全特性试验;水轮机和水泵水轮机模型飞逸特性、力特性、压力脉动等试验,并能观察汽蚀图像。其主要参数为:最高试验水头60 m,最大试验流量1.6 m³/s,水轮机模型转轮直径350~500 mm,测功电机功率600kW,测功电机最高转速2200r/min,供水泵功率280 kW×2,试验综合系统误差范围为±0.25%。

水力机械试验台是针对水轮机模型机组进行试验研究和分析,通过模拟运行下的高精度测量可获得模型水轮机在各种水工况下的参量,如水头、转速和效能数据。通过试验比对,检验水轮机设计方案优劣,确定其模型转轮的性能。最后利用相似原理推广到原型水轮机上,不仅缩短了水轮机转轮的开发周期,同时还节约了其制造成本。

水力机械试验台采用NI公司的LabVIEW作为测试软件和PXI Express仪器作为测试硬件。通过软件的DAQmx和PXI Express仪器快速PCI总线的高吞吐量实现高精度测试,保证了测试系统的精度与性能,实现了整个试验台高综合测量精度与运行效率。

1 测试系统方案

水力机械试验台由水库、校正池、折向器、称重罐、压力罐、尾水罐、稳压罐、各种管路、供水泵、补水泵、测功电机、水轮机模型机组、电动蝶阀和电磁流量计等各种传感器组成,试验管路为封闭循环系统,其中水库容积为750 m3。如图1所示。

图1 系统示意图Fig.1 System line diagram

图1中,1为水库;2为小校正池;3为大校正池;4为折向器;5为大流量计;6为小流量计;7为稳流罐;8,9为主泵;10为补水泵;11为水管路;12为压力罐;13为尾水罐;14为模型机;15为测功电机;16为电动蝶阀。

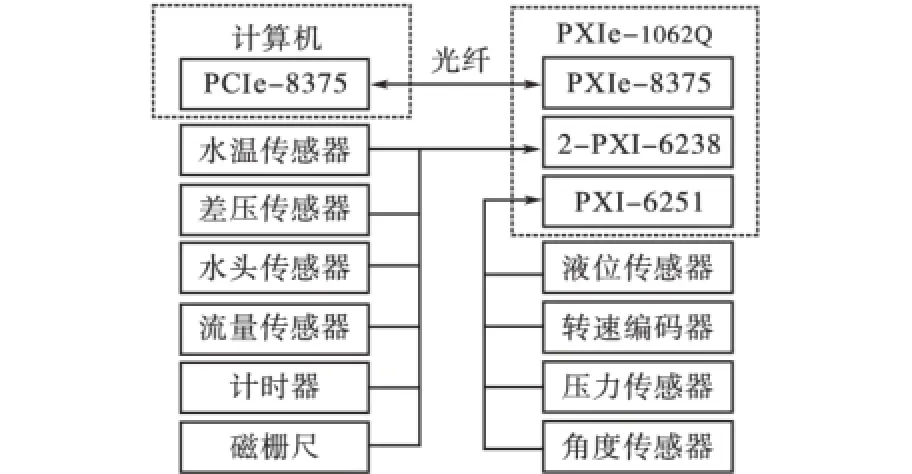

测试系统分为2部分:硬件连接部分和软件处理部分。其中硬件如图2所示,分别由计算机、信号采集板卡、通讯卡、传感器和光纤组成,PXIe-1062Q为测试机箱,PXIe8375和PCIe-8375分别为测试箱和计算机的通讯卡,通过光纤相连,PXI-6238板卡为电流信号采集卡,PXI-6251为电压信号采集卡,各传感器把采集到的电信号以TTL电平、4~20 mA或者0~10 V的形式传送到数据采集卡中,通过在计算机中建立的数学模型解析运算,获得水轮机模型的各种特性曲线和过流部件的结构性能参数。

图2 硬件系统结构框图Fig.2 Hardware system block diagram

测试系统软件由记录数据模块、数据采集和处理模块以及报告生成模块组成,其中数据采集和处理模块包括数据信号处理、函数计算、曲线生成(3次样条曲线)、误差分析(系统误差和随机误差)和函数生成(采用最小二乘法),功能见图3。

图3 软件系统结构图Fig.3 Software system block diagram

2 系统的软件设计和误差分析

测试系统的主要内容为:传感器标定、能量特性测试、转轮飞逸特性测试、空化测试和风损测试。

2.1 传感器标定程序

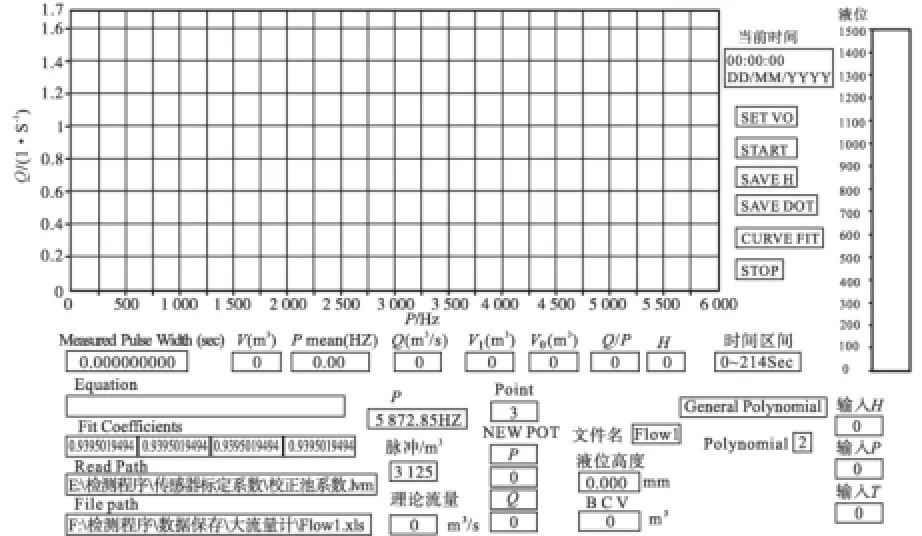

传感器标定程序主要有:磁栅尺传感器标定、电磁流量计传感器标定、水头差压传感器标定、力矩传感器标定、导叶开度传感器标定和温度传感器标定等,程序具有系统参数复位、程序初始化、数据保存、曲线拟合、误差分析、自动输出报表和程序终止功能。通过多次重复试验和改变试验参数,得到多个数据点,由程序的曲线拟合功能,利用最小二乘法得出曲线的数学关系,将计算得到的数据点和曲线的误差输出到误差带图表,最终将试验结果存入计算机并输出数据到报表,标定程序界面如图4所示。

图4 传感器标定程序Fig.4 Sensor calibration procedure

在本测试系统中,主要决定测试精度的为磁栅尺传感器标定和电磁流量计传感器标定。

1)磁栅尺传感器标定。采用容积法的流量率定方法,需要精确标定出率定池的水位高度与校正池容积的关系曲线,水位高度测量准确度直接影响到校正池容积标定的精度。率定实验采用经过一个严格计量的容积为14.693 m3、精度为0.05%标准校正罐进行率定。

将标准校正罐中注满水,以此注入校正池内,以第10桶水位为基准水位,每多向校正池中注入1罐水,液面会上升一定高度,计算机系统读取磁珊尺传感器发出的脉冲信号,得出液面在校正池增加的高度H,建立磁尺行程与校正池体积V之间的关系,采用最小二乘法拟合数据,得出关系曲线。

2)电磁流量计传感器标定。流量的测量误差占试验综合误差的70%左右。本试验台的最大流量为1.6 m³/s,选用进口高精度电磁流量计,内径500 mm,能测量正反2个方向的流量,流量计安装正反方向均有5倍以上流量计直径的直管段,以保证水流的稳定。同时2个方向上均设有1个稳压罐,并在灌顶部装有放气阀,以保证流量计中充满水时无气泡,采用在一定时间窗口内流过流量计的液体量的方法标定流量计。通过采集流量计频率、折向器反馈信号、流量投入时间和磁栅尺高度来标定电磁流量计。

在程序启动后,先将数据初始化,并读取参数,系统运行稳定后将参数清零,同时等待折向器反馈信号。当程序检测到反馈信号时作为计时的起始时间,启动计时子程序,子程序将测量系统投入的时间和液位高度开始并计算体积,由流量Q和流量计的频率P作为单个试验点,输入P—Q图,重复多次试验,得到多个数据点,由程序的曲线拟合功能得出Q=f(P)的数学关系,将计算得到的曲线和数据点的误差输出到误差带,标定流量计的误差范围在±0.18%范围内,见图5。

图5 曲线拟合和误差图Fig.5 Curve fitting and error diagram

2.2 能量、飞逸和空化测试程序

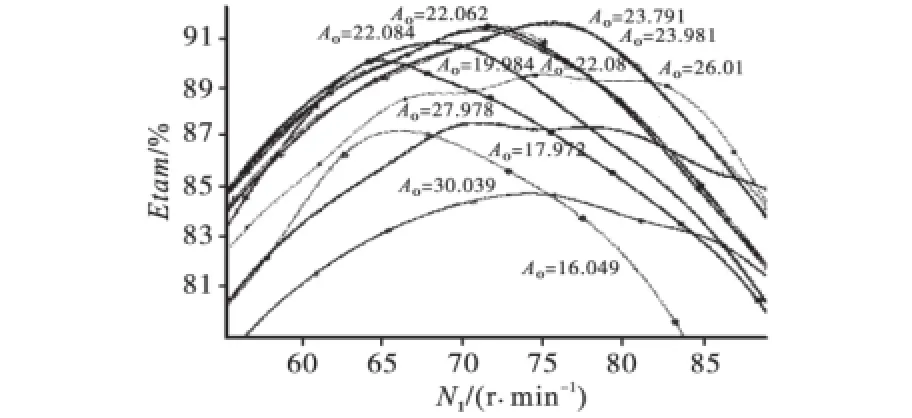

能量测试、飞逸测试、空化测试需要设置力矩传感器、水头差压传感器、导叶开度、温度传感器、速度编码器和流量计等参数,并读取试验的常数和各种传感器的标定系数,程序将采集到的各种传感器数据进行数据处理,然后用相应的计算公式计算出单位转速N11、单位流量Q11、单位效率Etam和汽蚀系数Sigma等,在软件的坐标图表中分别标出N11-Etam,Q11-N11,Q11-N11和N11-Sigma多个数据点,用3次样条差值方法将得到的多个数据点进行拟合,得出关系曲线并输出到相应的关系图表。效能曲线如图6所示,图6中,A0代表在某一桨叶角度下的导叶开度,并将试验数据保存到计算机中。

图6 某型号转轮的效能曲线图Fig.6 Efficiency curves diagram of a Model Runner

3个测试程序都具有数据初始化、数据清零、保存数据点、曲线拟合、数据删除和程序终止功能。该系统同时具有数据恢复功能,在意外断电或者系统紧急停车后,重新启动程序,只需要输入文件名,即可查看相应曲线和试验数据,方便试验人员的操作和保证了记录数据的完整性。

2.3 综合误差分析

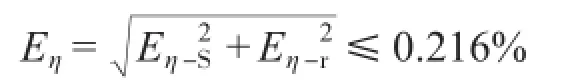

水轮机模型试验的综合误差包括系统误差和随机误差两部分。系统误差是以各单项测量仪表的原位率定及标定仪表的原级标准仪表的误差为基础,并考虑其他系统因素引起的误差。随机误差则按同一稳定工况(一般选择最优工况)下效率的N次平均值与其标准误差计算确定。

模型试验测定的系统误差Eη-S:

式中:EQ为流量测量误差,EQ≤0.183%;EH为水头测量误差,EH≤0.078 74%;ET为力矩测量误差,ET≤0.06%;En为转速测量误差,En≤0.002 6%。

模型效率的随机误差Eη-r:

模型效率试验的综合误差Eη:

3 实际应用及结论

由于本数据采集系统充分发挥自身高速、高效、高精度的优势,再配合一整套的高精度测试传感器和测量仪表,可在最大程度上减少测量误差,提高测试精度,并且有很高的重复性。在试验过程中,操作方便,能自动存储、开机自动恢复、显示、打印、绘出实验结果,提高试验效率和试验精度。该系统界面友好,运行稳定,操作简便,实现了测试过程的可视化和良好的维护性。

目前,该测试系统已经在国家能源中小水电设备重点实验室水力机械通用实验台中投入应用。与国内多家水电设备制造厂家共同合作,开展对轴流式和混流式水轮机模型机组的性能试验,主要包括水轮机模型转轮的效率试验、空化试验和飞逸试验等,能量试验效率综合误差小于0.25%,并绘制出了相应的试验曲线。该测试系统在精度控制和速度控制上完全满足IEC国际规程要求。

[1]陈树学,刘萱.LabVIEW宝典[M].北京:电子工业出版社,2011.

[2]曹鹍.水轮机原理及水力设计[M].北京:清华大学出版社,1996.

[3]矫英祺,任国全.基于LabWindows/CVI的振动测试数据分析处理系统设计[J].测控技术,2015,34(1):52-54.

Design of a Testing System for High-precision Hydraulic Mechinery Test Stand Based on NI

ZHOU Tongxu1,HAN Di2,WANG Xiuli1,WANG Baibai1,DONG Lin1,LI Yajie1

(1.National Energy Key Laboratory of Small and Medium Sized Hydropower Equipment,Tianjin300180,

China;2.Tianjin Research Institute of Electric Science Co.,Ltd.,Tianjin300399,China)

NationalEnergyKeyLaboratoryofSmallandMediumSizedHydropowerEquipmentwithhigh-precision hydraulic machinery test stand data acquisition system,adopted NI LabVIEW software and PXI Express hardware testing scheme,and then matched with a set of high accuracy testing sensors and measuring instruments,achieved high speed,high efficiency,high accuracy and high throughput real-time on-line measurement.And which could automatically store,turn on the automatic recovery,display,draw the experimental results and print,to ensure the accuracy of the test,improve the test efficiency.Through the experimental verification,the system has high precision,stable and reliable operation,easy to use,and reaches the international IEC standards.

hydraulic machinery test stand;LabVIEW software;data acquisition

TP274

A

10.19457/j.1001-2095.20161215

2015-11-12

修改稿日期:2016-06-15

周同旭(1985-),男,硕士研究生,工程师,Email:dongdong993@163.com