基于有限元法的非对称管壳式换热器管板分析

周文

(衢州市特种设备检验中心)

基于有限元法的非对称管壳式换热器管板分析

周文*

(衢州市特种设备检验中心)

非对称管壳式蒸发器是低温余热发电的核心设备,在近年来应用越来越广泛。为了研究非对称管壳式蒸发器管板的应力分布情况,通过有限元法对蒸发器建立了合理的三维模型。通过计算蒸发器在设计工况下的三种不同载荷,得到管板的应力分布情况。最后,根据管板的应力分布情况,分别对管板的设计、制造和检验提出了合理的建议。

蒸发器管板非对称管壳式换热器有限元应力

0 前言

膨胀机蒸发器是低温余热发电的主要装置之一,随着近几年能源和环境问题日益受到关注,该装置已广泛应用于石油和石油化工部门的气体加工工业、蒸汽与各种气体的减压工程、能量回收、发电工程等应用场合[1]。膨胀机蒸发器壳程介质为制冷剂,管程为蒸汽。为了给壳程一个气相膨胀空间,蒸发器设计成上下非对称管板结构,换热管布置在管板下半部。目前,国内换热器设计采用的标准是GB/T 151—2015《热交换器》[2],但是该标准不适用于部分布管等载荷条件特殊的管板计算。由于非对称管板形状和受力情况比较复杂,对于非对称管板的厚度计算还没有具体的公式,现在普遍认为采用有限元法[3-6]对于复杂的结构进行分析能得到不错的效果。本文通过采用ANSYS对设计的某膨胀机管板进行强度校核,给工程使用提供了理论依据。

1 蒸发器结构和参数

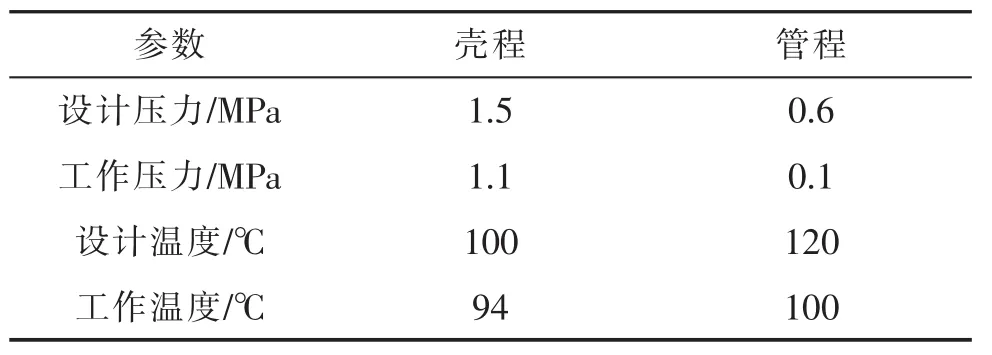

蒸发器为固定管板式换热器,管板下面的换热管采用对称式布置,共有换热管1850根,其管板结构如图1所示。

蒸发器主要参数如表1所示,管板的结构参数如表2所示。

图1 管板结构

表1 蒸发器参数

表2 管板结构参数

2 蒸发器模型

2.1 有限元建模

蒸发器结构较复杂,内部换热器管数量多。为了减少计算的量,本次有限元模型采用1/4模型。本次模拟主要是计算管板的厚度,在计算过程中只考虑与管板有关的法兰以及管板、壳体和换热管,而忽略了壳体内部的其它非承压部件。由工作参数可知,蒸发器的工作温度为94~100℃,由于法兰、管板、壳体和换热管在94~100℃范围内,线膨胀系数很小,可以忽略不计。本次有限元分析过程中未考虑温度场对管板的影响。

2.2 网格划分

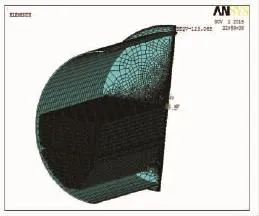

模型采用了solid95单元对模型进行网格划分。为了减少计算量,壳体和换热管先对底面采用PLANE82网格进行划分,然后对面单元拉伸建模,管板其它部分由于结构的不均匀性采用了六面体自由网格划分方法,共有609 524个节点。网格的划分如图2所示。

图2 有限元网格

2.3 边界载荷和约束情况

由于在建模过程中采用1/4模型,换热管和壳体底部及壳体与管板YZ面采用对称约束,在壳体底部对其中一个节点固定约束。管板在工作中承受管程压力、壳程压力、垫片压紧力和螺栓预紧力的作用。其中管程压力和壳程压力为已知条件,垫片压紧力和螺栓预紧力采用GB 150[7]进行计算。计算得到垫片压紧力为4.92 MPa,单个螺栓的预紧力为13 338 N。在模拟计算过程中考虑到换热器的工作情况,有可能管程先升压,然后壳程升压,或者壳程先升压然后管程升压等情况。因此,在工作中控制不理想的情况下,最恶劣的工作环境就有可能是管程单独承受工作压力、壳程单独承受压力或者两者都达到设计压力三种情况,本文分别对这三种情况进行施加载荷。

3 计算结果分析

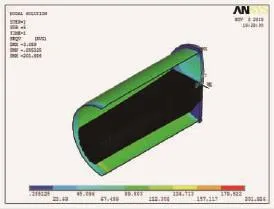

从计算结果可以看到忽略壳体底部固定约束对壳体的应力分布影响,壳体的应力处于一个较均匀的水平,如图3所示,即壳程单独受压时的情况。根据筒体受内压的理论计算公式σ=pd/(2t),可以得到理论值为σ=109.75 MPa,与ANSYS计算值108 MPa的误差只有1.6%,所以认为该模型是准确可靠的。最大应力如图4所示。

图3 vos Mises应力图

图4 vos Mises最大应力值

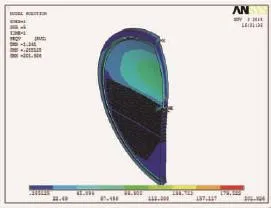

从计算结果看,三种加载情况下最大应力值都出现在管板与筒体连接的焊缝上。根据这三种加载情况的模拟分析可以知道,当管程和壳程同时承受设计压力时,最大的vos Mises应力值为128 MPa,一次薄膜应力为62.5 MPa,弯曲应力为39.8 MPa,一次薄膜应力和弯曲应力为主要的应力来源,见图5。当单独管程承受压力时,最大的vos Mises应力值为68.7 MPa,其中一次薄膜应力为

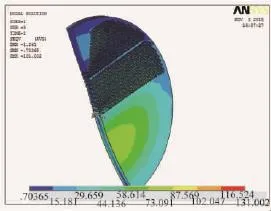

51.3 MPa,一次薄膜应力占应力的主要部分,如图6所示。但是这两种情况下vos Mises应力值都小于材料工作温度下的许用应力189 MPa[7]。当壳程单独承压时,最大的vos Mises应力为201.9 MPa,一次薄膜应力为101 MPa,一次薄膜应力加弯曲应力为157.8 MPa,一次薄膜应力和一次薄膜应力加弯曲应力都小于许用应力,符合标准的要求[8],详如图7所示。对壳体直径以内的管板vos Mises应力进行查看,如图8所示,最大应力为131 MPa,最大应力值出现在最靠近管板中间的管孔上,主要原因是在这个位置有一个较大的弯曲应力,弯曲应力为102 MPa。而在管板的未布管区可以看到,在中间位置应力也明显比两边大,这主要是在管板的未布管区上同样承受着一个较大的弯曲应力,应力值为82 MPa左右。

图5 管程、壳程同时承压的最大应力

图6 管程单独承压的最大应力

图7 壳程单独承压的最大应力

4 结论

(1)根据计算结果可以得知,在管板的设计厚度和三种载荷条件下,管板的最大应力均满足标准的要求,该管板厚度符合要求。

图8 壳体直径以内管板vos Mises应力

(2)从分析结果可以知道,管板的最大应力值出现在管板与壳体连接的焊缝位置,该位置的焊缝为角接接头。在实际的生产过程中,可以通过采取加垫板或者气保焊打底、埋弧自动焊焊接的方法确保该焊缝的焊接质量。

(3)从三种加载情况来看,在承受单独壳程压力时,管板承受的vos Mises应力最大。因此,今后在相同设计条件下,在分析管板应力时可以只对壳程承压情况进行分析,这样就能够减少很大的计算量。

Analysis of Tube Sheet for Asymmetric Tube-shell Heat Exchanger Based on Finite Element Method

Zhou Wen

Asymmetric tube-shell evaporator is the core equipment for low temperature waste heat power generation,which has been more and more widely used in recent years.In order to study the stress distribution of the tube sheet of asymmetric tube-shell evaporator,a reasonable three-dimensional model was established by using finite element method.The stress distribution of the tube sheet was obtained by calculating the three different loads under the design conditions of evaporator.Finally,according to the stress distribution,reasonable suggestions for design,manufacture and testing of the tube sheet were put forward.

Evaporator;Tube sheet;Asymmetric;Tube-shell heat exchanger;Finite element;Stress

TQ 051.5

10.16759/j.cnki.issn.1007-7251.2016.12.012

*周文,男,1983年生,硕士研究生,工程师。衢州市,324000。