X射线检测在核乏燃料后处理设备用Ti-35材料中的应用

屈义森宋品玲张成魏侃

(西安优耐特容器制造有限公司)

X射线检测在核乏燃料后处理设备用Ti-35材料中的应用

屈义森*宋品玲张成魏侃

(西安优耐特容器制造有限公司)

介绍了钛合金材料Ti-35的X射线检测技术。在保证检测灵敏度的前提下,综合了检测设备、材质、能量等要素,实现了对高密度、高熔点新型材料Ti-35的X射线检测。关键词X射线检测蒸发器核乏燃料后处理设备钛合金射线能量

0 前言

乏燃料又称辐照核燃料,是经受过辐射照射、使用过的核燃料,通常是由核电站的核反应堆产生的,包含有大量的放射性元素,因此具有放射性。乏燃料如果不加以妥善处理,会严重影响环境以及与其接触的人的健康。最近,西安优耐特容器制造有限公司承制了中国核工业集团旗下某单位乏燃料后处理设备“高放废液蒸发器”,该设备的主要功能为储存和处理核电站的核废料——乏燃料。该设备材料选用一种特殊的钛材料Ti-35合金。Ti-35材料是由西北有色金属研究院针对乏燃料后处理关键设备而研发的新材料。通过对Ti-Ta系两元素钛合金长期系统的研究,优化出了具有优异耐沸腾高浓度硝酸腐蚀的Ti-35钛合金(即Ti-6%Ta)。由于Ta在硝酸中的溶解度较低且可生成稳定的氧化膜,Ta离子大小也与Ti接近,因此在Ti中加入了少量的Ta,来改善钛合金在沸腾硝酸中的抗腐蚀性能[1]。目前国际上普遍应用的是Ti-5%Ta材料。而Ti-35材料(Ti-6%Ta)是一种新型材料,这就对其焊接接头的射线检测提出了新的要求,主要是对检测灵敏度、胶片选取、射线能量、几何不清晰度、检测设备焦点尺寸大小的选定和胶片暗室处理等提出了更高的要求。

1 研究过程

1.1 对射线检测质量的要求

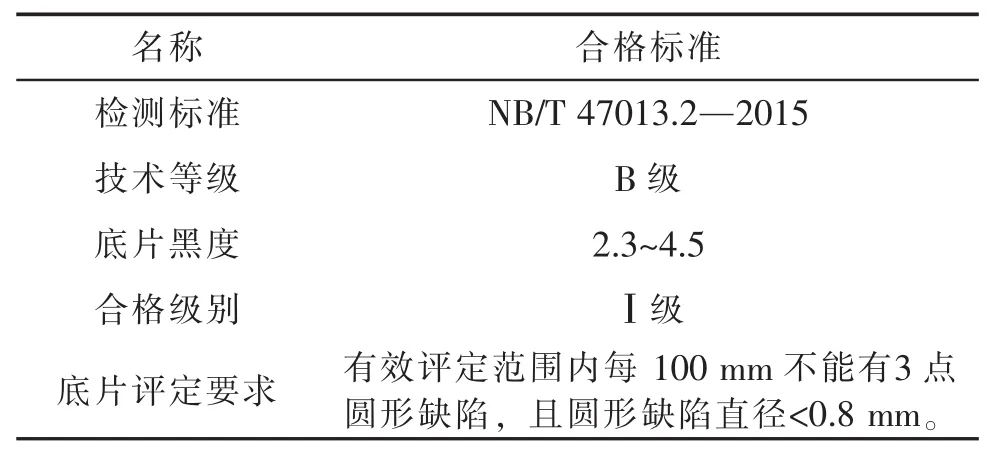

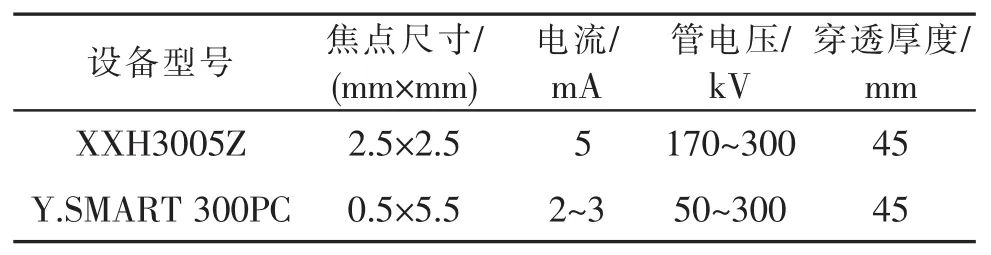

Ti-35材料是一种a型钛合金,具有良好的工艺成型性能(如较高的塑性、韧性)、焊接性能和耐蚀性能,其合金中含有关键性的元素——钽,从而使该材料密度比普通钛材料大,相应地其对射线检测技术的要求更高,难度也更大。目前国内还没有关于Ti-35材料射线检测技术的公开资料可借鉴。要掌握该材料的射线检测技术,只有通过自主研究试验才能达到。对于高放废液蒸发器设备,其焊缝采用X射线进行检测,有关技术要求如表1所示。

表1 检测技术文件规定的要求

1.2 像质计的选取

像质计是用来检查和定量评价射线底片影像质量的工具。评价射线照相影像质量最重要的指标是射线照相灵敏度。射线照相灵敏度从定量方面来说,是反映了在射线底片上能观察到的最小缺陷的尺寸或最小细节的尺寸,而从定性方面来讲,是反映了发现和识别细小影像的难易程度。像质计是底片影像质量的监测工具。在底片上显示出的检测区域像质计中的孔或最小金属丝直径,并不等于就是工件中所能发现的最小缺陷尺寸。像质计灵敏度越高,表示底片的像质水平也相应地越高,因而其射线照相对最小缺陷检出的能力也就越高[2]。

该Ti-35材料含有重要元素Ta。Ta的原子序数为73,它是一种高密度(16.68 g/cm3)、高熔点(2996℃)、高沸点(5425℃)材料,也是一种具有硬质、延性和耐腐蚀特性的金属材料。Ti-35中的主要元素是Ti,其密度4.5 g/cm3,熔点小于1678℃,沸点3287℃,原子序数22,是一种硬度高、耐腐蚀的金属。有资料提出:照相时像质计材质应与试件相同,当缺少同材质像质计时,也可用原子序数低的材料制作的像质计代替[2]。根据产品材质特性以及图纸技术要求,提出底片有效评定范围内每100 mm不能有3点圆形缺陷,且圆形缺陷直径<

0.8 mm。因此,像质计的选取就显得尤为重要。

通过大量试验,我们采用常规Ti材质像质计在Ti-35焊接试件上进行X射线检测,观察曝光的射线底片,将常规Ti材像质计的灵敏度丝径在底片上所得到的影像与标准要求相比,发现丝径发虚模糊,不能有效地反映最小缺陷尺寸。由于目前国内没有Ta材质的专用像质计,因此西北有色金属研究院通过实验研究解决了0.100~0.050 mm直径拉丝技术,并与缙云克力尔检测器材公司合作,从而解决了像质计的技术问题。

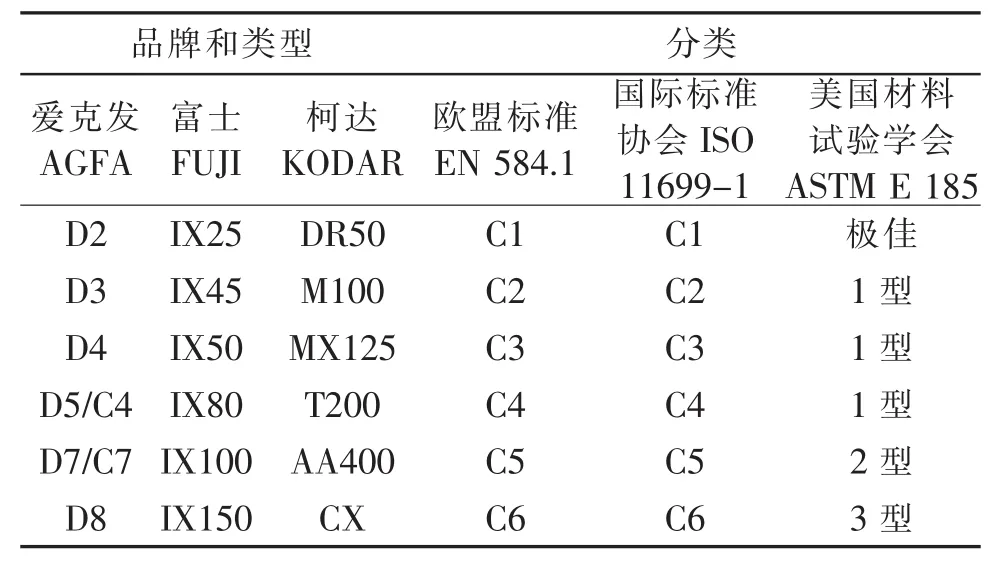

1.3 射线胶片

该设备射线检测的技术级别要求为高灵敏度B级检测,而B级标准要求采用C4类(高灵敏度胶片)或更高类别的胶片。常见工业射线胶片的分类如表2所示。

表2 常见工业射线胶片的分类

由表2可见,Agfa D4、C4类胶片都属于高灵敏度胶片。通过比对Agfa D4与Agfa C4,发现C4胶片对比度不如D4胶片,它们的颗粒度都较细,无明显区别;但D4胶片曝光量高于C4胶片,伪缺陷相对较少,有利于保证底片质量。对于Ti-35这种高密度、高熔点、高原子序数材料,更应该选用伪缺陷相对较少的Agfa D4胶片。

1.4 射线能量

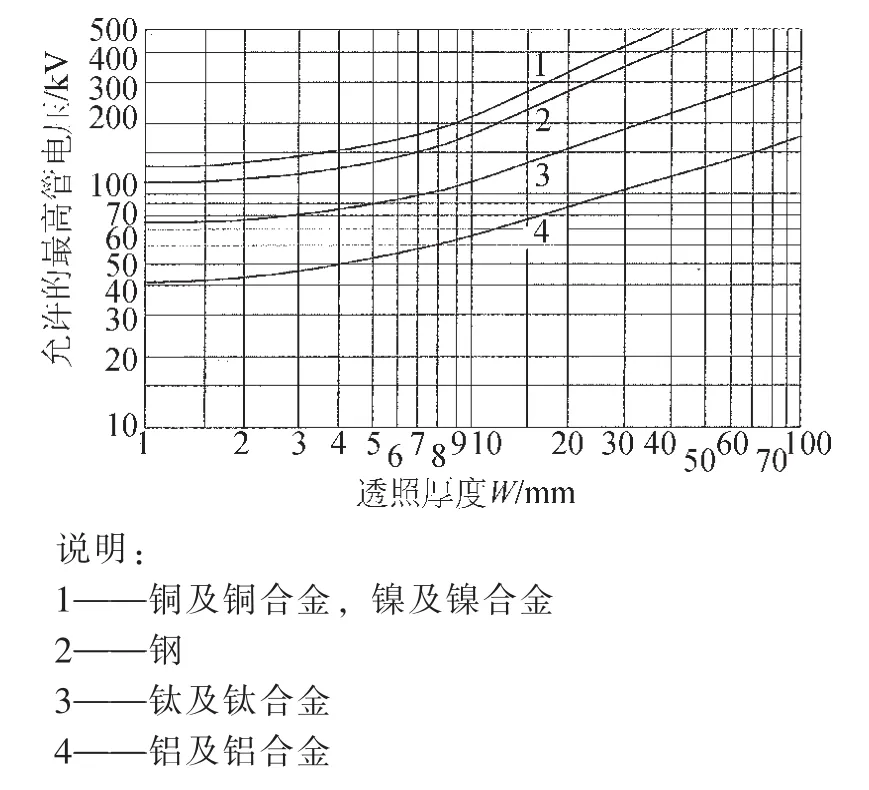

射线能量的选择取决于透照工件厚度及材料种类,有时也根据设备条件而定。通常情况下,随着射线能量的降低,透照图像的对比度增加。因此,在曝光时间许可的情况下,应尽量采用低射线能量。在采用较高管电压时,应保证适当的曝光量。图1规定了不同材料、不同透照厚度允许采用的最高X射线管电压[3]。

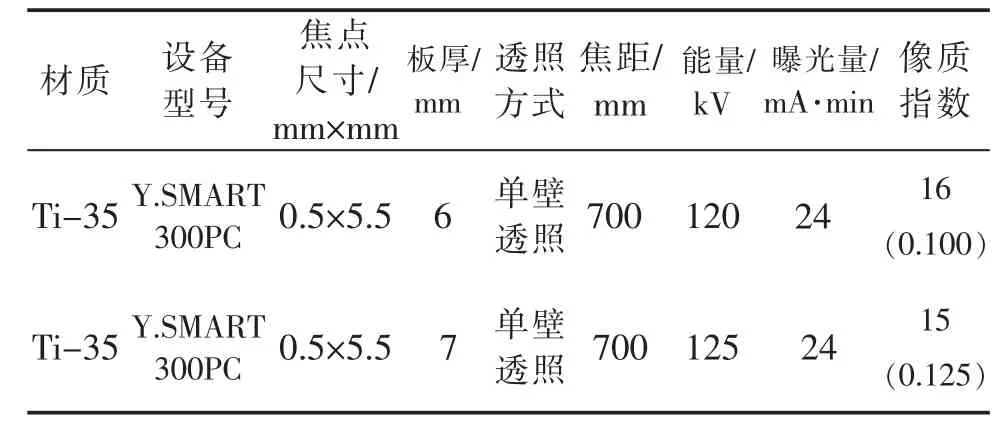

由图1曲线3可以看出,该高放废液蒸发器设备对接接头透照厚度为6~7 mm时,允许的最高管电压不超过95~100 kV。按图1曲线3,当6 mm厚的焊缝选用的管电压为90 kV、焦距为700 mm时,曝光量为48 mA·min;当7 mm厚的焊缝选用的管电压为100 kV、焦距为700 mm时,曝光量为48 mA·min。由于Ti-35材料为高密度、高熔点、高原子序数钛合金材料,为了满足符合要求的检测灵敏度以及检测工作效率要求,在保证底片黑度和检测灵敏度的前提下,采用逐步递增管电压进行试验。管电压每次提高5 kV,曝光时间缩短20%。通过5次电压递增,当管电压增至25 kV时,曝光时间缩短1半,从而减少了曝光时间,提高了检测工作效率。将管电压在图1允许不同透照厚度采用的最高X射线管电压的基础上增加25 kV时,检测曝光量相应减少为原来的1/2,能够满足该设备射线检测灵敏度和检测工作效率的要求,见表3。

图1 不同透照厚度允许采用的最高X射线管电压

表3 高放废液蒸发器的部分检测数据

表3中,Y.SMART 300PC探伤机管电压在50~200 kV时,管电流为3 mA;管电压在200~300 kV时,管电流为2~3 mA;管电流随管电压自动默认设置。

1.5 检测设备和几何不清晰度影响的因素

1.5.1 X射线探伤机技术性能

X射线探伤机技术性能如表4所示。

1.5.2 焦点尺寸与几何不清晰度

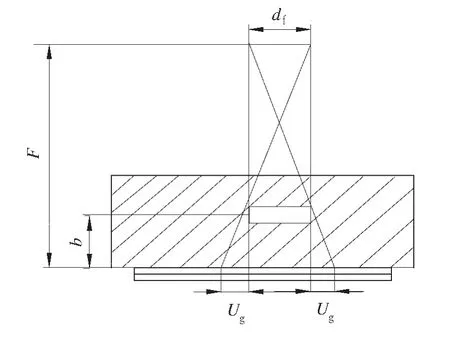

焦点尺寸过大时,探伤图像不清晰度会增大。根据图2,几何不清晰度可用下式计算:

表4 X射线探伤机技术性能参数对比

图2 工件中缺陷的几何不清晰度

式中Ug——几何不清晰度;

df——射线源焦点尺寸;

b——缺陷至胶片距离;

F——射线源到胶片的距离。

由式(1)可知,几何不清晰度与焦点尺寸和工件厚度成正比,而与焦点至工件表面的距离成反比。由式(1)可看出,df越大,Ug越大,则图像不清晰度增大,成像质量降低[2]。

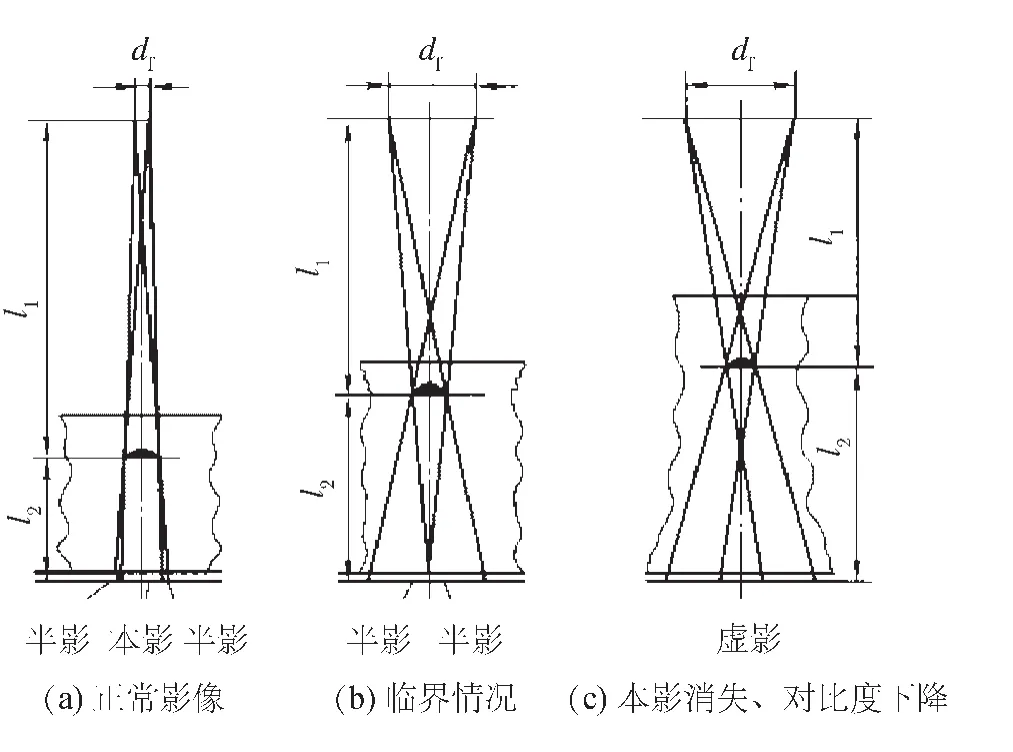

1.5.3 焦点尺寸过大无法检测出小缺陷分析

正常情况下,底片上缺陷影像由本影和半影组成,如图3(a)所示。随着df的增大,缺陷影像的本影区将缩小,半影区将扩大,图3(b)表示一种临界状态,本影缩小为一个点。如果df继续增大,缺陷的本影将消失,如图3(c)所示,其影像只由半影构成,对比度将显著下降,从而使小缺陷无法被检出[2]。

需要注意的是,焦点尺寸减小可以使放大倍数增大,有利于改善图像质量。但焦点尺寸不可无限制地减小,若焦点尺寸过度减小,则检测图像亮度和对比度下降,不利于图像观察[3]。同时,焦点尺寸过小还不利于散热,有可能因管电压过高烧掉阳极靶。

通过现有设备试验对比和理论几何不清晰度计算,最终选用Y.SMART 300PC、焦点尺寸0.5 mm×5.5 mm的探伤机,作为Ti-35材料高放废液蒸发器对接接头的X射线检测仪器。

图3 射线照相几何条件对小缺陷对比度的影响

2 暗室处理

对于Ti-35材料高放废液蒸发器的X射线检测,从立项到制定检测工艺,就明确规定暗室处理由专人负责,采用专用胶片(Agfa D4)和专用配套的显定影药液(Agfa G128)等,对暗室处理的每道环节都进行了严格要求。

2.1 对暗室环境和暗室处理设备的要求

(1)暗室环境要求:暗室内应保持整齐清洁,器具布置恰当,干、湿操作区分开,以方便操作,减少化学污染的机会。暗室应密闭不漏光,需要有良好的通风设备。暗室温度宜保持在23±5℃,相对湿度宜保持在50%±20%。显、定影液药水应保存得当,要防止药水外泄,以免人员受到腐蚀伤害或造成环境污染。

(2)暗室处理设备应定期检查,保证完好。处理底片前至少应检查以下设施:工作台、安全红灯、裁纸刀、温度计、显影槽及温控器、停显影槽、定影槽、冲洗水槽、洗片架等,确保工作台干燥整洁,暗室红灯不影响底片处理质量以及盛装化学药品的容器不存在泄漏现象。

2.2 要有良好的工作习惯

检查手和工作台面(水、药液、灰尘等)是否干净;装胶片前应注意胶片是否过期;每次装胶片前都要检查增感屏是否光洁完好,逐张检查并用绵绸沿一个方向擦拭;暗袋是否漏光;显影液温度是否正常。装拿胶片要小心,防止粘搭、划伤;装拿胶片时一定要戴干净的薄纱手套。装拆片、显影、停显影、定影等暗室处理过程中,除安全灯外,不能开启其它照明灯。

2.3 胶片处理

胶片曝光后应尽快处理,放置时间最长不能超过24 h。对于Ti-35材料高放废液蒸发器X射线检测的胶片(Agfa D4),采用手工处理胶片,主要步骤为显影、停显影、定影、冲洗、干燥和保存。

2.3.1 显影

(1)应使用与胶片相适合的显影液(Agfa G128)。新配的显影液需静置24 h,或用曝过光的胶片进行老化后方能使用。

(2)显影温度22℃,显影时间5 min。

(3)在显影的最初30 s内,洗片架要上下左右抖动,使胶片显影充分、均匀,以后每分钟抖动几下。

(4)毎升显影液大约可处理底片0.5 m2,一次配置的药液最长使用2个月。

2.3.2 停影液

停影液用以去除胶片上残留的显影液。

(1)底片从显影槽提出后,稍沥1~2 s即放入停影液中。

(2)停影液为清洁的水。

(3)停影液温度为20℃,停影时间1.5 min。

(4)停影液应经常更换,清洁60张底片后即更换1次。

2.3.3 定影

(1)胶片从停影槽中提出后,稍沥1~2 s即放入定影液中。

(2)定影液(Agfa G128)应与胶片相适应,一次配制的定影液最长使用2个月。

(3)定影液温度20℃,定影时间10~15 min。

(4)定影时最初60 s内,洗片架应上下抖动,以使定影充分、均匀。

2.3.4 冲洗

定影完毕,把胶片放到冲洗水槽洗,且水流不能过急。冲洗水温15℃,冲洗时间30 min以上,但也不宜过长,以防胶片药膜脱落。

2.3.5 干燥

采用自然凉干以减少水渍。

通过以上各环节的严格控制,最终才能得到一张合格的底片。暗室处理是射线照相检测的一道重要工序,底片质量好坏与暗室处理技术水平以及操作正确与否关系密切。

3 结论

本文介绍了钛合金材料Ti-35的X射线检测技术。在保证检测灵敏度的前提下,综合了检测设备、材质、能量等要素,实现了对高密度、高熔点新型材料Ti-35的X射线检测。

通过试验和实际检测工作,得到以下结论:

(1)对于Ti-35材料对接焊接接头的射线检测,应选用与母材同材质的像质计,这样才能达到检测灵敏度要求,才能达到相关技术规范规定的底片有效评定范围内每100 mm不能有3点圆形缺陷且圆形缺陷直径<0.8 mm的要求。

(2)选用小焦点尺寸(0.5 mm×5.5 mm)探伤设备,有利于改善底片图像质量,使几何不清晰度减小。

(3)对于致密性要求高的对接焊接接头,宜采用性能稳定、伪缺陷相对少(Agfa D4)的高梯度噪声比(C4类)胶片。

(4)对Ti-35材料焊接接头进行X射线检测时,在保证底片黑度和检测灵敏度的前提下,宜采用逐步递增管电压的方法进行试验。当管电压逐步增至25 kV时,曝光时间缩短为原曝光时间的一半,从而可提高检测效率。

(5)底片质量的好坏与暗室处理密切相关,每次洗片显影的温度(22℃)和定影温度(20℃)以及各个环节都要严格控制。

[1]吴金平,杨英丽,等.后处理设备用Ti-35合金材料研究[J].热加工工艺,2012:20.

[2]强天鹏.射线检测[M].第2版.北京:中国劳动社会保障出版社,2007.

[3]全国锅炉压力容器标准化技术委员会.NB/T 47013.1.2—2015承压设备无损检测[S].北京:新华出版社,2015.

[4]杨英丽,赵彬,等.冷加工率对Ti-35合金组织性能的影响[J].钛工业进展,2004(6).

[5]吴清枝,李佐臣.添加元素对Ti-Ta合金耐蚀的影响[J].稀有金属材料与工程,1995.

[6]西北有色金属研究院.Q/XB 1527—2012 Ti35钛合金

[7]板材[S].2012:5-6西北有色金属研究院.Q/XB 1550—2012 Ti35HS钛合金焊丝[S].2012:4-5

Application of X-ray in Detection of Ti-35 for Spent Nuclear Fuel Post-treatment Equipment

Qu YisenSong PinlingZhang ChengWei Kan

The X-ray detection technology of Ti-35,a new titanium alloy with high density and high melting point,was introduced.Under the premise of ensuring the detection sensitivity,the X-ray detection of Ti-35 was realized by combining detection equipment,material and energy.

X-ray detection;Evaporator;Spent nuclear fuel;Post-treatment equipment;Titanium alloy;Ray energy

TQ 050.6

10.16759/j.cnki.issn.1007-7251.2016.12.010

2016-03-10)

*屈义森,男,1977年生,无损检测技师。西安市,710201。