汽车覆盖件拉深成形的数值模拟研究

卢其炎

(集美大学 机械与能源工程学院,福建 厦门 361021)

汽车覆盖件拉深成形的数值模拟研究

卢其炎

(集美大学 机械与能源工程学院,福建 厦门 361021)

以一汽集团某型号汽车前门板的冲压成形为例,利用有限元软件Dynaform,通过仿真研究汽车覆盖件在拉深成形过程中工艺参数对零件成形质量的影响,分析零件成形特征和厚度变化规律。结果表明,前门外板的厚度较薄的区域变形方式为胀形,改善材料的流动性是提高零件成形性的主要途径之一。

覆盖件;拉深成形;数值模拟

汽车覆盖件的冲压成形已在工业生产中广泛应用。其成形过程复杂,经常需要拉深、冲孔、修边、翻边、整形等多道工序才能完成。其中,拉深工序在整个成形过程中占主导地位,其成形质量直接影响后续工序。在拉深工序中,零件常产生起皱、破裂等缺陷。为了得到合格的成形覆盖件,常常需要对模具、冲压工序、工艺参数等进行多次修改调试。这些都要求工作人员具有丰富的经验,并大大地增加成本,且消耗大量的时间,从而制约了汽车工业的发展。

已有的CAD/CAM技术,降低了模具设计周期,提高了模具及零件的精度[1],而CAE技术能对零件的成形性进行预报分析,对各种工艺参数进行优化,适合于变形时间短而变形量大的瞬态问题和汽车覆盖件这类大型复杂成形问题的求解[2-3]。

本文将通过Dynaform软件研究汽车覆盖件冲压成形过程中压边力等工艺参数对零件成形性的影响,对汽车覆盖件实际生产中工艺参数的制定具有指导作用。

1 建立模型

1.1 零件的几何形状

针对一汽集团的某型号轿车的前门外板的冲压成形进行数值模拟,前门外板如图1所示。该车门外板的特点为:尺寸大,整个为空间自由曲面,形状复杂。

1.2 建模过程

Dynaform软件的前处理器里虽然提供了几何造型功能,但难以对复杂的空间自由曲面进行几何造型。一般做法是在CAD软件(如UG、Pro/E、CATIA等)里设计零件并进行压料面和工艺补充面设计,然后将生成的IGES格式数据导入到Dynaform的前处理器里,再将凹模面离散化生成凹模,经过偏置功能自动生成凸模和压边圈。

由于该零件的形状复杂,并且局部区域的拉深深度变化较大,因此坯料在拉深之前进行预拉深成一定的形状,本文将直接使用已预拉深的坯料进行模拟。在UG里对坯料进行几何造型,然后导入到Dynaform的前处理器里进行离散化。整个成形系统有限元模型如图2所示。

图1 前门外板

图2 前门板拉深成形有限元模型

虽然离散化时单元越小,计算精度越高,但由于车门尺寸较大,如果单元划分的过小将使单元的数量超过软件所规定的最大单元数,并且过多的单元数将使计算量增加而消耗大量的时间。通常在保证计算精度前提下采用较大的单元来节省计算时间。

因此,在模型离散过程中,采用的BT四边形壳单元与C0连续的三角形壳单元的最大尺寸为5mm,最小尺寸为0.5mm。坯料的单元数为46655,其中四边形单元数为46350,三角形单元数为305,模具与压边圈的单元数为43606。

2 材料性能及模型

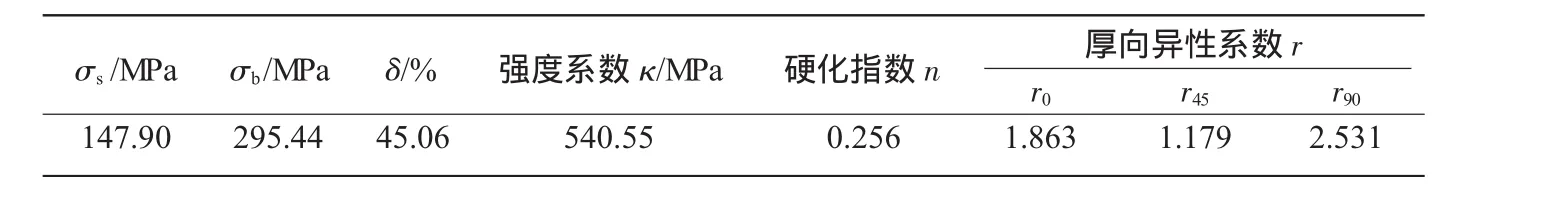

前门板成形过程数值模拟所采用的材料模型为弹塑性材料模型。所用的材料为08Al车用钢板,板厚为1.0mm,其材料性能如表1所示[4]。

表1 08Al钢板基本力学性能

3 模拟结果与讨论

3.1 压边力对成形性的影响

由于该前门板在实际生产经多次拉深成形,因此这里只对最终拉深成形进行数值模拟,研究其壁厚分布及成形过程中破裂危险区域的壁厚变化情况。

在进行前车门冲压成形数值模拟时,为研究压边力对成形性的影响,设置了不同压边力来研究压边力对板料起皱与壁厚的影响。

图3给出了在不同压边力下成形零件的厚度分布云图,此时摩擦系数为0.1。从图3可以看出,起皱主要产生在4个拐角处的法兰面上。由于零件四周的材料流动性能好于拐角处的材料流动性能,因此起皱主要发生在4个拐角处。而且20t压边力时零件法兰面上的起皱较明显,而60t压边力时法兰面上的起皱减弱。

根据图3可以知道,在零件的凹槽和门把手处,壁厚较小。这两处四周的材料不易向凹坑里流动,在零件成形过程中,材料以胀形成形为主,零件容易减薄。而零件其他区域为拉深成形,四周侧壁作为拉深成形的传力区也容易减薄,这与实际情况相符。从图3还可以看出,随着压边力的增加,零件的最小壁厚降低。20t压边力时的最小壁厚为0.710mm,而60t时的最小壁厚为0.5816mm。

a 20t压边力

图3 厚度分布

3.2 破裂危险区的壁厚变化规律

破裂危险区域的凹槽上部A、门把手B及侧壁区域C,如图4所示。

为了研究破裂危险区域壁厚变化规律,选取20t压边力时特征单元作单元壁厚随时间变化规律曲线如图5所示。

图4 零件最终成形形状

图5 特征单元的壁厚变化

由图5可知,在成形的初始阶段,坯料变形较小,危险区域的壁厚变化也较小。当坯料接近凹模的凸台时,A、B区为反向拉深成形,壁厚减薄增加,但由于此时周围的坯料能给予补充,因此厚度下降不大。C区则继续进行平缓的拉深成形,壁厚变化较小。随着冲头的继续前进,凸、凹模之间的间隙减小,坯料对A、B区的补充受阻,因此,A、B区的坯料成形为胀形过程,壁厚开始急剧减小。C区此时也开始急剧减薄。从A、B区的壁厚变化规律可以看出,为避免这些区域的壁厚过度减薄,应主要从提高材料的流动性着手。

从模拟结果可以知道,增加压边力可以抑制坯料起皱,但压边力过大会使坯料的厚度减薄过大容易产生破裂。因此,在实际成形过程中,应该采用适当的压边力并采取增加材料流动性的措施来提高零件的成形性。

4 结论

(1)Dynaform软件对汽车前门板冲压成形过程的数值模拟结果与实际相一致,预测了压边力对成形的影响。

(2)破裂危险区主要集中在车门凹槽、门把手以及零件的侧壁区域,其中凹槽和门把手区域的壁厚减薄主要是由于发生了胀形变形方式。

(3)用该软件对汽车覆盖件三维成形进行数值模拟对模具设计、制造和维修以及实际零件冲压成形的工艺设计具有重要的指导作用,极大地缩短模具设计制造周期。

[1]张桂英,张建中.汽车覆盖件模具CAD/CAM的研究与应用[J].工艺与装备,1997(6):15-17.

[2]孙立君,黄敏飞,阮锋.汽车覆盖件冲压有限元分析方法及其软件的应用[J].机电工程技术,2005(2):18-20.

[3]韦东来,寇淑清,杨慎华.轿车覆盖件拉延动态仿真及成形性分析[J].汽车工程,2004(4):500-503.

[4]胡道钟,李建华,周洁,等.汽车覆盖件板成形的数值模拟技术及其在车身模具开发中的应用[J].模具制造,2003(8): 11-14.

【责任编辑:任小平renxp90@163.com】

Numerical simulation study on drawing forming of auto-body panel

LU Qi-yan

(College of Mechanical and Energy Engineering,Jimei University,Xiamen 361021,China)

Taking the front-door panel of a XXX car as an example,a simulation study on the effect of parameters on the forming quality of auto-body panel is carried out by using FEA code Dynaform.The forming characteristics and thickness of auto-body panel are then analyzed.It is shown that the deformation in the thinner area of front-door panel is a bulging state,and improving flowability of materials is one of the main methods that improve formability of front-door panel.

auto-body panel;drawing forming;numerical simulation

TG386.1

A

1008-0171(2016)06-0014-04

2016-03-16

卢其炎(1971-),男,福建仙游人,集美大学高级实验师。