孟加拉Bibiyana电站燃气-蒸汽联合循环机组吹管过程分析

马成久,李朋,王国锋

(1.东北电力科学研究院,沈阳 110006;2.辽宁东科电力有限公司,沈阳 110179)

孟加拉Bibiyana电站燃气-蒸汽联合循环机组吹管过程分析

马成久1,李朋2,王国锋2

(1.东北电力科学研究院,沈阳 110006;2.辽宁东科电力有限公司,沈阳 110179)

余热锅炉首次启动进行吹管前,通过调整燃汽轮机的进口可转导叶(IGV)角度,来达到余热锅炉设计中首次启动要求的最低温度370℃。此次吹管气源为余热锅炉自产蒸汽,采用稳、降压联合的吹扫方式对锅炉的过热器、再热器以及高、中、低压蒸汽系统管道进行吹扫。介绍了具体的吹管方案、吹管过程及吹管过程中发生的问题。

联合循环;排气温度;IGV角度;吹管

0 引言

孟加拉BibiyanaⅡ期燃气-蒸汽联合循环机组(以下简称燃机)1×344.908 MW(净出力)项目采用高效1拖1双轴联合发电机组,锅炉为三压、再热、无补燃、卧式、自然循环燃机余热锅炉。现场采用余热锅炉自产蒸汽进行吹管[1],于2015年11月完成余热锅炉的吹管工作。下文主要对本次吹管的方案及具体过程进行介绍。

1 参数调整

机组首次吹管亦是余热锅炉的首次启动。根据余热锅炉的设计要求,首次启动时,为防止锅炉受热面由冷态直接接触高温排气,导致局部升温过快而产生较大温差热应力,燃机排气温度不能超过370℃。因此,需要对燃机排气温度进行调整,在开启余热锅炉的三通挡板前将排气温度降到规定范围内。

现场中方工作人员初步计划在燃机处于全速空载状态时,手动强制开大进口可转导叶(IGV)角度来降低排气温度,然后通过对美国GE公司现场热工技术人员进行咨询得知,燃机并网带初始负荷3~20 MW时,可将燃机切换到分散控制系统(DCS)远方控制并投入温度控制模式。投入温度控制模式后,排气温度可控制在360~630℃。因此,在燃机吹管期间,将燃机投入到远方温度控制模式,在DCS直接对排气温度进行设定。

温度控制模式的投入对于温度的影响主要基于IGV角度的变化。一定负荷时,IGV角度的增大将使进入燃烧室的压缩空气量增加,从而降低燃机排气温度。温度控制模式投入前参数:负荷,7.85 MW;IGV角度,47.11°;排气温度,440.92℃。温度控制模式投入后参数:负荷,6.61 MW;IGV角度,54.00°;排气温度,372.74℃。

2 吹管方案

燃机排气温度下降后,逐渐开启余热锅炉三通挡板门,利用燃机的高温排气维持锅炉热负荷。吹管采用蓄能降压与稳压联合的吹扫方式对余热锅炉高/中/低压各级过热器及高压主蒸汽管道、再热蒸汽冷段、再热器、再热蒸汽热段、低压主蒸汽管道、高压旁路系统[2]进行吹扫,中、低压旁路系统管道采用人工清扫方式。

2.1 吹管流程

吹扫过程分2阶段进行:第1阶段分别进行锅炉高压回路、中压回路和低压回路的分段吹扫,至各阶段回路打靶合格;第2阶段采用高压回路经高压旁路及冷段与中压回路联合吹扫再热器,并伴随低压系统吹扫。

2.1.1 第1阶段流程

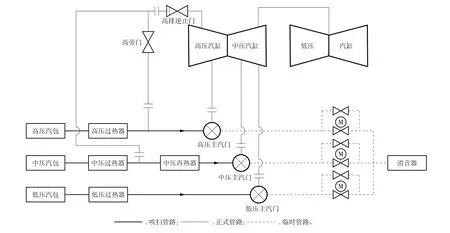

第1阶段高、中、低压回路吹扫流程如图1所示。

(1)高压回路:高压汽包→高压过热器→锅炉主汽门→高压过热蒸汽管道→机侧高压主汽门(已装假阀芯)→临时管道→临吹控制电动门→靶板器→消音器排大气。

(2)中压回路:中压汽包→中压过热器→中压过热器出口→中过出口管→中过出口电动门→中过与高缸排汽汇集管→再热器→再热器出口热段管道→机侧中压电动主汽门(已装假阀芯)→临时管道→临吹控制电动门→靶板器→消音器排大气。

图1 第1阶段流程

(3)低压回路:低压汽包→低压过热器→低压过热器出口电动门→低压主蒸汽管道→低压主汽门→临时管→临吹控制电动门→靶板器→消音器排大气。

2.1.2 第2阶段流程

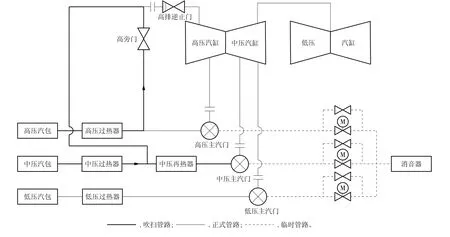

当第1阶段吹管打靶板合格后,对高压旁路进行恢复,拆除堵板并重新进行管道焊接,以进行下一阶段吹扫。第2阶段吹扫流程如图2所示。

图2 第2阶段流程

(1)高压回路:高压汽包→高压过热器→高压蒸汽管道→高压旁路→再热器冷段→再热器→再热器热段管道→机侧中压电动主汽门(已装假阀芯)→临时管道→临吹控制电动门→靶板器→消音器排大气。

(2)中压回路:中压汽包→中压过热器→中过出口管→中过出口电动门→再热器→再热器热段管道→机侧中压电动主汽门(已装假阀芯)→临时管道→临吹控制电动门→靶板器→消音器排大气。

2.2 吹管参数及合格标准

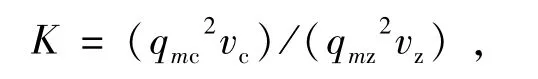

吹管参数由吹管系数确定。吹管系数表示蒸汽吹管过程中蒸汽对管子内壁的冲刷力与额定工况运行中蒸汽对管子内壁的冲刷力的比值[3]。为获得更好的吹管效果,要求过热器、再热器及各阶段管道的吹管系数均大于1,吹管系数的计算式如下。

式中:K为吹管系数;qmc为吹管时的蒸汽流量,t/h;qmz为额定工况的蒸汽流量,t/h;vc,vz分别为吹管时的蒸汽比体积和额定工况的蒸汽比体积,m3/kg。

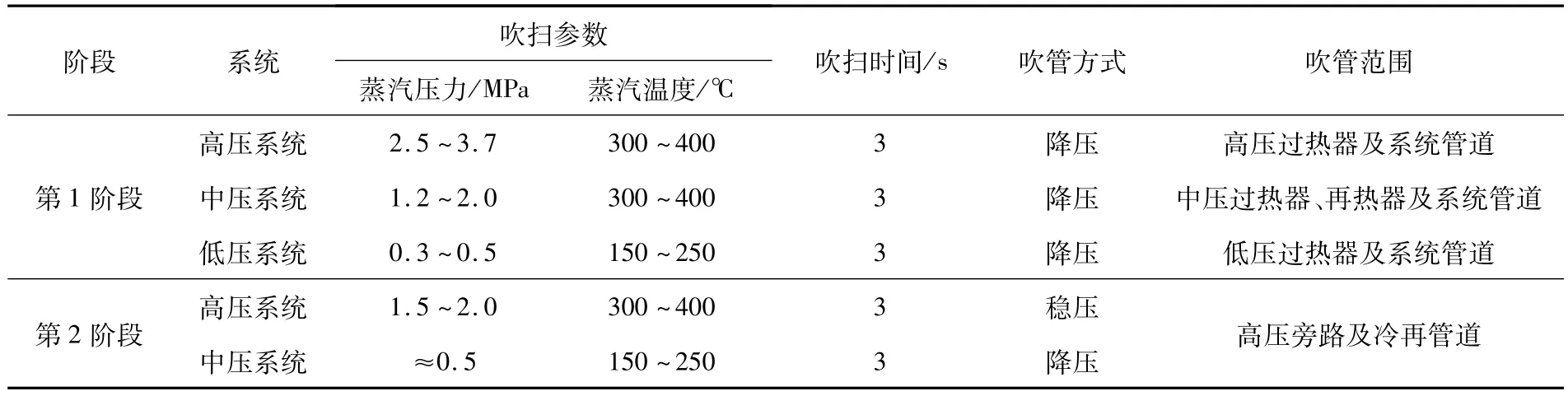

根据上式及机组的设计参数,经简单估算后确定吹管参数见表1,实际吹管参数可根据吹管系数进行调整。

表1 吹管参数

国内《电力建设施工及验收技术规范》中的标准及现场监理所采用的国际标准规定在保证吹管系数的前提下,连续2次更换靶板进行检查,在宽度约为排汽管内径的8%、长度大于临时管内径的靶板上冲击瘢痕粒径不大于0.8 mm,且肉眼可见斑痕不多于8点即认为吹扫合格[2]。

3 吹管过程及结果

2015年8月3日,余热锅炉开始进行首次升温升压启动,高压系统分别在0.8,1.5,2.0 MPa的试吹压力下进行了3次试吹,检查吹管临时系统管道与阀门安装情况,在没有发现任何问题后继续升温升压。15:50,汽包压力上升到额定吹管压力3.5 MPa时,进行第1次正式吹扫。在进行高压系统管道吹管过程中,由于余热锅炉的受热面管束壁厚小于常规燃煤锅炉[4],导致低压汽包会快速达到吹管压力,于是采用降压法高、低压交替并列的吹扫方式。

由于本机组距离居民生活区较近,为防止吹管噪音扰民,规定每天只在08:00—17:00时段内进行蒸汽吹管工作。在经历86次“日启日停”的高、低压并列吹扫工作后[3],2015年8月8日,低压系统连续2次打靶合格;2015年8月10日,高压系统在经历159次吹扫后,连续2次打靶合格。

2015年8月11日,锅炉旁路三通挡板发生挡板大轴瓦套碎裂事故,导致吹管过程中断3个月之久。最终,于2015年11月10日完成了第1阶段中的中压系统管道、第2阶段联合吹扫的高压旁路及冷再管道吹扫工作,各项性能指标均达到标准要求,为汽轮机的长期安全、经济、稳定运行提供了有力保证。

吹管时采取“日启日停”的吹扫方式有利有弊,中间停炉冷却时间长,该吹扫方式有利于焊渣、锈皮的剥落,能取得更好的吹扫效果[2]。然而此种吹扫方式对余热锅炉三通挡板容易造成极大伤害,经过对此次事故进行多方面分析,判定现场挡板大轴瓦套碎裂存在一定质量问题,但频繁的开、关挡板是此次事故的主要诱因,应引起其他相似机组对余热锅炉三通挡板的重视,以避免不必要的经济损失。

4 结束语

此次吹管过程虽然历时较长,但通过介绍余热锅炉首次启动前投入温度控制模式来调整燃机排气温度的方法,论述吹管采用的蓄能降压与稳压联合的分阶段吹扫方案,并分析吹管过程中出现的锅炉旁路三通挡板发生挡板大轴瓦套碎裂事故,为其他同类型机组余热锅炉进行吹管工作提供一定的借鉴和参考。

[1]陈贻城.9FA燃气-蒸汽联合循环机组余热锅炉吹管方法探讨[J].福建电力与电工,2007(2):41-43.

[2]赵振宁.400 MW级同轴燃气-蒸汽联合循环机组余热锅炉的蒸汽吹管[J].中国电力,2006,39(10):65-68.

[3]姚生龙,闫玉峰,孙亮,等.燃气-蒸汽联合循环机组余热锅炉吹管浅析[J].发电与空调,2013,34(4):34-37.

[4]张家维,孙德俊,冷杰.300 MW燃气-蒸汽联合循环三压再热余热锅炉特点[J].东北电力技术,2007,28(4):30-33.

(本文责编:刘炳锋)

X 701.2

B

1674-1951(2016)10-0028-03

马成久(1968—),男,辽宁沈阳人,工程师,从事基建市场燃煤、燃油、燃气、核电等调试方面的工作(E-mail:lip080921@126.com)。

李朋(1988—),男,辽宁葫芦岛人,助理工程师,从事基建市场燃煤、燃油、燃气方面的调试工作(E-mail:2207065893@qq.com)。

王国锋(1974—),男,河南郑州人,工程师,从事基建市场燃煤、燃油、燃气方面的调试工作(E-mail:646216973@qq.com)。

2016-07-07;

2016-08-12