水电站压力钢管用WSD690E高强钢焊接研究与应用

杨春国

(中国水利水电第六工程局有限公司机电安装分局,辽宁丹东 180012)

水电站压力钢管用WSD690E高强钢焊接研究与应用

杨春国

(中国水利水电第六工程局有限公司机电安装分局,辽宁丹东 180012)

通过分析江西洪屏抽水蓄能电站800 MPa级高强钢应用实例,阐述了国产800 MPa级高强钢压力钢管在制作工程中焊接工艺性能,并通过实际焊接过程中出现的问题,对焊接横向裂纹的产生原因及原理进行分析,提出解决方案。

800 MPa级高强钢;焊接工艺;横向裂纹;原因分析;应对措施

0 引言

江西洪屏抽水蓄能电站装机容量为1200 MW(4×300 MW),压力钢管主要布置在输水系统,其中800 MPa级高强钢压力钢管布置在引水下竖井、引水下平洞及引水支管,管径为2.1~4.8 m,壁厚30.0~52.0 mm,总质量为2111.32 t。

800 MPa级高强钢压力钢管采用舞阳钢铁有限责任公司生产的牌号为WSD690E的高强钢板。由于这种钢材的合金化体系比较复杂,合金元素含量较高,屈强比较大,且为调质状态供货,同时江西洪屏抽水蓄能电站压力钢管壁较厚,国内如此大量使用此种钢材尚属首例,因此有许多焊接方面的技术问题亟待解决,如钢材的裂纹倾向、预热温度、最佳线能量范围的确定及其控制。

1 材料成分与性能[1]

1.1 WSD690E钢板的化学成分

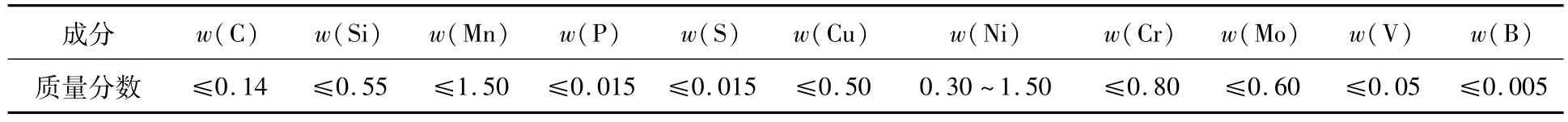

WSD690E钢板的化学成分见表1。

表1 WSD690E钢的化学成分(熔炼分析)%

碳当量Ceq=w(C)+w(Mn)/6+w(Si)/24+w(Ni)/40+w(Cr)/5+w(Mo)/4+w(V)/14;裂纹敏感系数Pcm=w(C)+w(Si)/30+w(Mn)/20+w(Cu)/20+w(Ni)/60+w(Cr)/20+w(Mo)/15+w(V)/10+5w(B)。

通过表1可知,Ceq≤0.57%,Pcm≤0.30%。

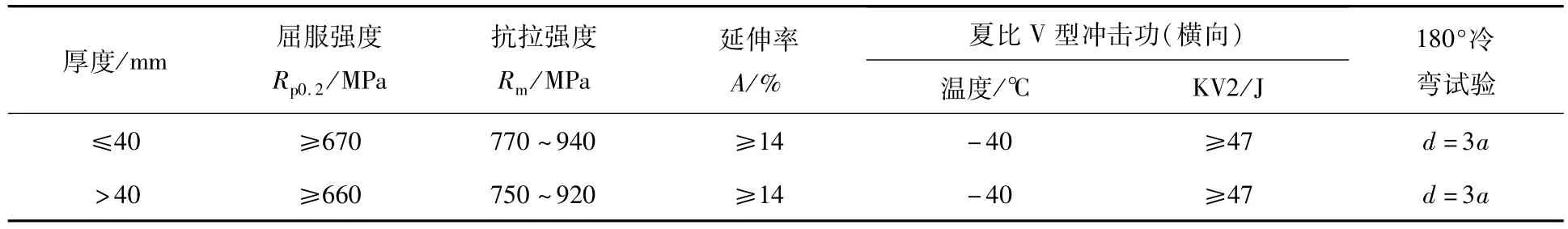

1.2 WSD690E钢板的力学性能

WSD690E钢板的力学性能见表2。

表2 WSD690E钢板的力学性能

2 焊接工艺[2]

2.1 焊接设备及焊接方法

焊接设备、焊接方法及适用范围见表3。

表3 焊接设备、焊接方法及适用范围

2.2 焊接材料

2.2.1 焊接材料选择

埋弧自动焊(SAW)选择大西洋CHW-S10+CHF101焊丝,手工电弧焊(SMAW)选择大西洋CHE807RH焊条。

2.2.2 材料的烘干和储存

焊接材料在使用前按材料说明规定的温度和时间要求进行烘干和储存。施焊前,焊条和焊剂必须进行烘焙,烘干温度350℃,烘干时间2h,保温100℃。

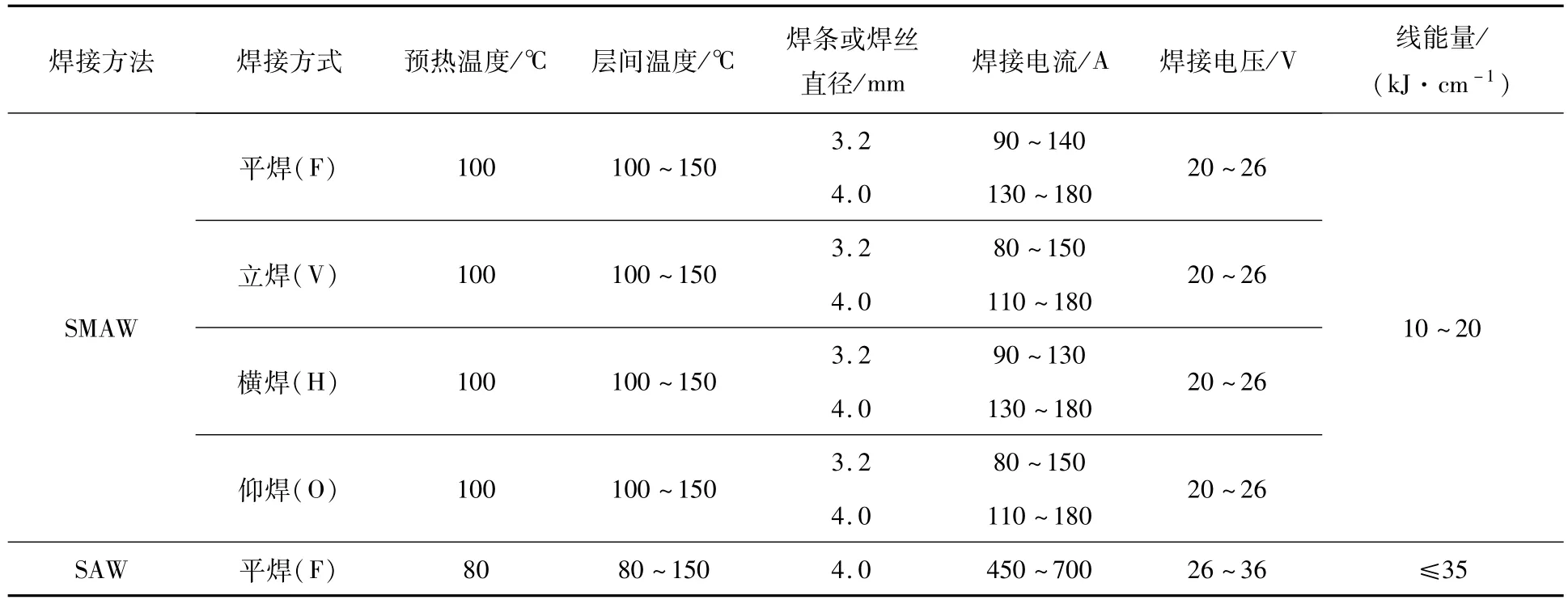

2.3 焊接工艺参数

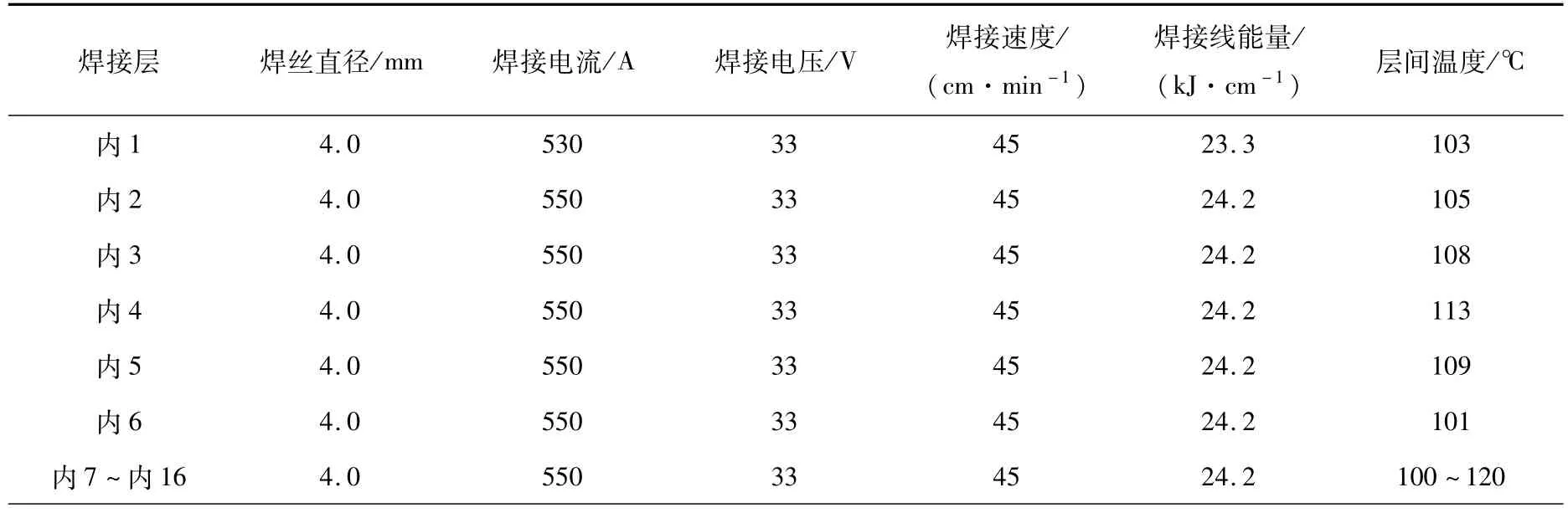

根据舞阳钢铁有限责任公司提供的钢板焊接性试验报告,制定焊接工艺参数见表4。

表4 WSD690E焊接工艺参数

为验证所编制焊接工艺的适宜性,在正式焊接生产前,组织相关焊工进行了焊接工艺性试验,按照NB/T 47014—2011《承压设备焊接工艺评定》[3]进行了焊接工艺评定。试验采用X型坡口对WSD690E高强钢钢板对接焊缝、WSD690E与WDB620高强钢钢板对接焊缝进行了试验,试验的材料、板厚、坡口形式及工艺均涵盖了实际所有焊缝类型。在环境温度和湿度非常理想的状态下,焊接试板焊后经X射线探伤和超声波探伤检查合格,焊接工艺评定结果见表5,经试验检验,评定该焊接工艺符合相关标准,可以按此指导施工。

表5 焊接工艺评定结果

3 焊接工艺的实施

800 MPa级压力钢管瓦片卷制组对完成后,经检查合格,在焊缝外侧进行定位焊。定位焊预热温度为120℃,比正常焊接高20℃,预热采用履带式红外加热装置进行加热。定位焊工艺参数按照焊接工艺评定执行。

正式焊接前,在纵缝两侧焊接引弧板和熄弧板(尺寸不得小于100mm×100mm),并用碳弧气刨在引弧、熄弧板上刨出焊接坡口。焊前预热温度为80~120℃。焊接时,由内侧焊缝开始施焊,采用多层多道焊,每道焊缝的厚度不大于4 mm,层间焊渣清理采用电动风铲,层间温度控制在80~150℃,焊接线能量控制在32 kJ/cm以下。内侧焊缝焊接完成后,用碳弧气刨清根,刨槽前端半径应在5 mm以上。宽度应稍大于深度,呈V型结构。

4 焊接缺陷分析[4]

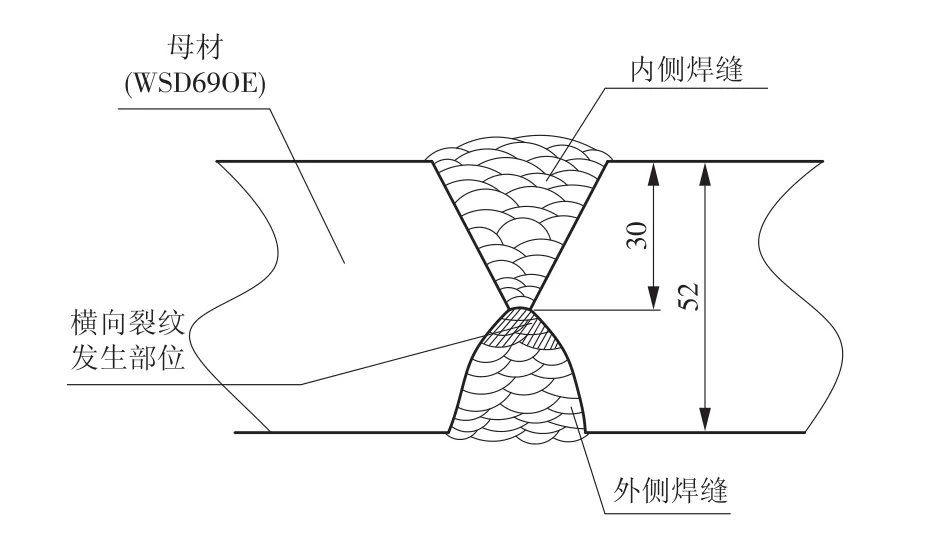

在800 MPa级高强钢压力钢管制作过程中,在厚度为52 mm的钢管纵缝埋弧焊焊接完成48 h后,经超声波探伤检查,在纵缝两端0~400 mm范围内发现横向裂纹,如图1所示,深度为30~35 mm,位置示意如图2所示。经多次返修后仍无法消除裂纹。通过图1发现横向裂纹位于焊缝中央,垂直于焊缝,热影响区与母材未发现横向裂纹,采用碳弧气刨清除裂纹焊缝时,裂纹发展延伸,几乎贯穿焊缝。

图1 埋弧焊纵缝横向裂纹

图2 横向裂纹易发生部位

4.1 横向裂纹成因分析

在横向裂纹发生后,项目部组织施焊人员和相关焊接技术人员,对横向裂纹的成因进行了分析和讨论,横向裂纹的产生与下列因素有关。

(1)外部环境。因800 MPa级高强钢压力钢管正式生产时间为12月,正值深冬,白天气温5℃,夜间气温-2℃,环境温度与焊接工艺评定时环境温度发生较大变化。

(2)焊接过程中,焊接层间温度不均,尤其是横向裂纹发生区域焊缝处的层间温度较高,如图3所示。

4.2 横向裂纹形成机理[5]

焊接横向裂纹常起源于淬硬倾向较大的合金钢焊缝边界而延伸至焊缝和热影响区,尺寸不大,但常显露于表面。在厚板多层焊时则发生在距焊缝上表面有一小段距离的焊缝内部,其方向大致垂直于焊缝轴线,且往往与氢脆有较大联系。

(1)氢脆现象。WSD690E钢板在焊接时,焊缝的合金成分较高,淬硬性高于母材,可能使热影响区的转变先于焊缝,此时氢相从热影响区向焊缝扩散,原来焊缝中较高的含氢量也滞留在焊缝中,产生氢脆现象。

(2)淬硬现象。WSD690E钢板Ceq≤0.57%,淬硬倾向较高。在焊接时,近缝区的加热温度很高,达1350~1400℃,使奥氏体晶粒严重拉长,快冷时,转化为粗大马氏体,性能更为脆硬,且对氢脆更为敏感。

(3)拘束度的影响。WSD690E钢板在焊接时,焊缝两端被固定,每道焊缝的焊接完成后,层间温度过高,在冷却过程中,因冷却速度不均,焊缝产生的热应力集中在温差变化较大区域,且垂直于焊缝轴线方向。

综上所述,WSD690E钢板产生焊接横向裂纹的原因在于钢种淬硬之后受氢的侵袭和诱发,使之脆化,在拘束力的作用下产生了横向裂纹。

5 裂纹预防办法与返修措施

5.1 横向裂纹的预防办法

(1)因冬季施工时环境温度较低,应适当提高焊前预热温度,将预热温度从80℃提高至100℃。

(2)严格控制层间温度在100~120℃。

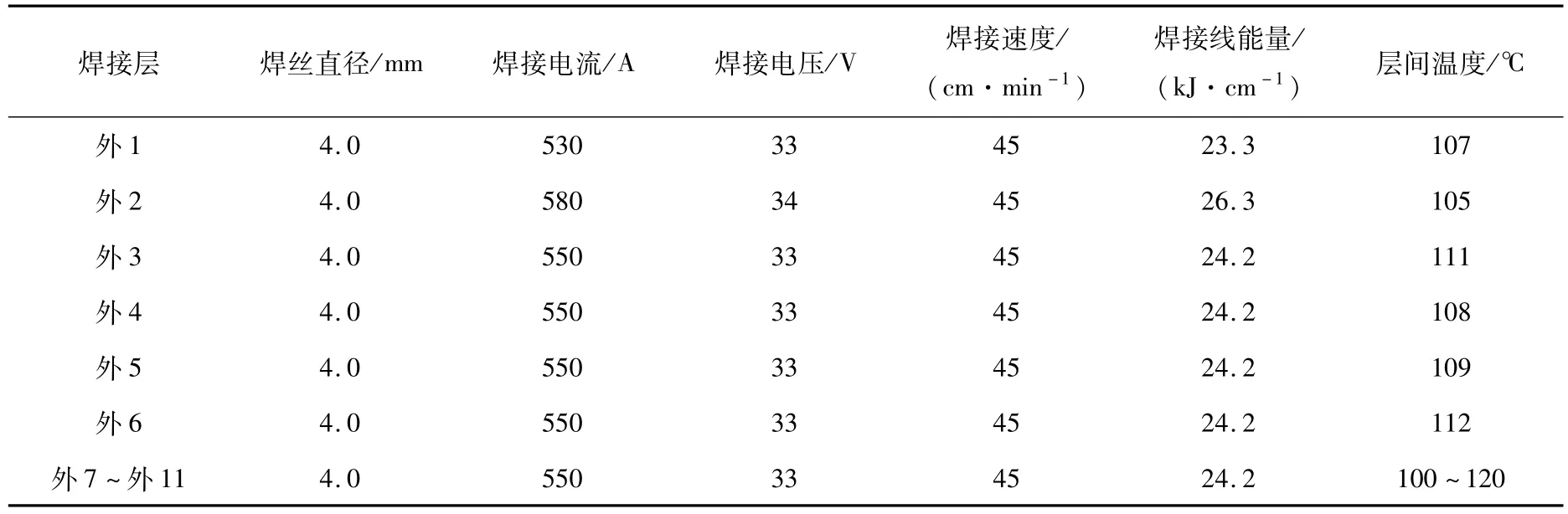

(3)冬季施工,适当降低焊接线能量,选用合理的焊接工艺参数,埋弧焊现场实测参数见表6。

表6 WSD690E调整后焊接现场实测参数(板厚52 mm)

焊接层焊丝直径/mm焊接电流/A焊接电压/V焊接速度/(cm·min-1)焊接线能量/(kJ·cm-1)层间温度/℃4.0530334523.3107外24.0580344526.3105外34.0550334524.2111外44.0550334524.2108外54.0550334524.2109外64.0550334524.2112外7~外外1 114.0550334524.2100~120

5.2 横向裂纹返修工艺

(1)碳弧气刨刨除缺陷前,必须进行焊前预热,预热温度比焊条电弧焊焊接预热温度高出20℃。

(2)在气刨完成后,使用磁粉探伤,检查根部裂纹是否清除干净,裂纹清除干净后检查刨槽尺寸,必须满足规定要求,且必须打磨干净。

(3)焊条电弧焊焊接时,选用合理的焊接方式。经多次不同方式焊接试验,因立焊的焊接线能量较小,采用立焊取得了较好的结果,再次发生横向裂纹的几率较低。

(4)焊前必须控制预热温度在100℃左右,焊接过程中严格控制层间温度在100~120℃。

6 结束语

WSD690E高强钢在目前国内水电建设中应用较少,属于新的钢种。随着国内越来越多的高水头电站的兴建,尤其是抽水蓄能电站发展高峰期的来临,国产800 MPa级高强钢的应用已经全面展开,WSD690E高强钢将会得到大量的应用。针对WSD690E高强钢压力钢管焊接工艺的研究,为同类电站提供借鉴,促进800 MPa级高强钢钢板的推广和应用。

[1]低合金高强度结构钢:GB 1591—2008[S].

[2]水利水电工程压力钢管制作安装及验收规范:GB 50766—2012[S].

[3]承压设备焊接工艺评定:NB/T 47014—2011[S].

[4]焊缝无损检测超声检测技术、检测等级和评定:GB/T 11345—2013[S].

[5]中国机械工程学会焊接学会.焊接手册-第2卷材料的焊接[M].北京:机械工业出版社,2001:126-146,265-285.

(本文责编:刘炳锋)

TG 47

B

1674-1951(2016)10-0013-04

杨春国(1974—),男,辽宁新宾人,中国水利水电第六工程局有限公司机电安装分局副局长,一级建造师,高级工程师,从事金属结构制作安装方面的工作(E-mail:ycgtyx@126.com)。

2016-05-30;

2016-08-10