循环流化床锅炉掺烧高钙煤矸石脱硫性能试验研究

任清洁,牛拥军

(1.华电陕西能源有限公司,西安 710032;2.西安热工研究院有限公司,西安 710032)

循环流化床锅炉掺烧高钙煤矸石脱硫性能试验研究

任清洁1,牛拥军2

(1.华电陕西能源有限公司,西安 710032;2.西安热工研究院有限公司,西安 710032)

介绍了循环流化床锅炉在燃用不同煤种、掺烧不同煤矸石及启动炉内喷钙与否情况下锅炉脱硫性能的试验情况,结果表明,燃用不同煤种以及掺烧不同钙基含量煤矸石情况下,炉内自脱硫效率差异明显。燃用钙基含量高的燃煤,炉内脱硫效率较高,在原来燃煤基础上掺烧高钙煤矸石可明显提升锅炉炉内脱硫性能。对燃煤钙基含量较高而硫分较低的部分电厂,掺烧高钙煤矸石可达到较高的综合脱硫效率及明显的SO2总量减排效果,同时满足国家关于燃煤电厂SO2排放限值要求。

循环流化床锅炉;高钙煤矸石;掺烧;脱硫性能

0 引言

循环流化床锅炉具有燃料适应性广、负荷调节性好、燃烧效率高、可实现资源高效综合利用、污染物排放强度低等优点,在国内外应用广泛[1]。但目前的实际运行情况表明,循环流化床锅炉炉内脱硫效率较低,多数在75%左右,大部分达不到90%以上的设计脱硫效率[2],无法满足日益严格的环保要求,达不到GB 13271—2014《锅炉大气污染物排放标准》[3]及GB 13223—2011《火电厂大气污染物排放标准》[4]的相关要求。究其原因,与循环流化床锅炉炉内脱硫效率影响因素多、运行过程中连续控制性差等均有关系。

2013-08-25—09-14,以陕西华电瑶池发电有限公司(以下简称瑶池发电公司)2台705 t/h循环流化床锅炉中的#1机组锅炉为试验对象,实施完成了不同煤矿次煤,掺烧不同煤矿、不同比例的煤矸石及炉内喷钙的脱硫性能评估试验。本文对瑶池发电公司#1循环流化床锅炉在燃用不同煤种、掺烧不同煤矸石及启动炉内喷钙与否情况下锅炉脱硫性能及SO2排放浓度的试验研究成果进行总结分析。

1 不启动炉内喷钙、掺烧煤矸石主要参数情况

#1锅炉不启动炉内喷钙、掺烧不同比例煤矸石情况下主要测试参数见表1,表1中:①为实验室分析的入炉煤样收到基全硫;②为分散控制系统(DCS)显示锅炉给煤量;③为实测烟气流量(标态、干基、6%O2);④为实测净烟气SO2质量浓度(标态、干基、6%O2);⑤为理论估算脱硫效率;⑥为实验室分析推算的入炉煤样含钙量(以CaO计);A为皇楼沟煤;B为下沟煤矸石;C为顺通煤;D为卸煤沟煤;E为毛家山煤;F为中煤(火石咀)。表中脱硫效率均为理论计算的锅炉自脱硫效率,根据DCS采用的入炉煤质量计算出该燃煤中的全硫全部转化为SO2情况下烟气中的SO2质量浓度,据此对循环流化床锅炉的自脱硫效率进行理论估算。下同。

#1机组在锅炉燃煤中掺烧不同比列煤矸石的情况下,锅炉炉内脱硫率差别很大,单烧毛家山煤或掺烧下沟煤矸石时锅炉炉内脱硫效率普遍较高,脱硫率最高达到99.8%,最低为78.0%;而单烧皇楼沟煤或掺烧中煤(火石咀)时炉内脱硫效率均较低:单烧皇楼沟煤时炉内脱硫效率仅为4.9%,毛家山煤掺烧中煤(火石咀)比例为5∶5时炉内脱硫效率最高为55.1%,皇楼沟煤掺烧中煤(火石咀)比例为7∶3时炉内脱硫效率最低为37.8%。

分别对下沟煤矸石和中煤(火石咀)进行了化验分析,分析数据表明:下沟煤矸石中的钙基含量很高,以CaO计可达到20.48%,而其收到基全硫仅为0.44%;中煤(火石咀)中的钙基含量就很低了,以CaO计仅为3.00%,收到基全硫为1.10%。2种不同煤矸石的成分差别较大,造成锅炉炉内脱硫率差别较大。

2 启动炉内喷钙、掺烧煤矸石主要参数情况

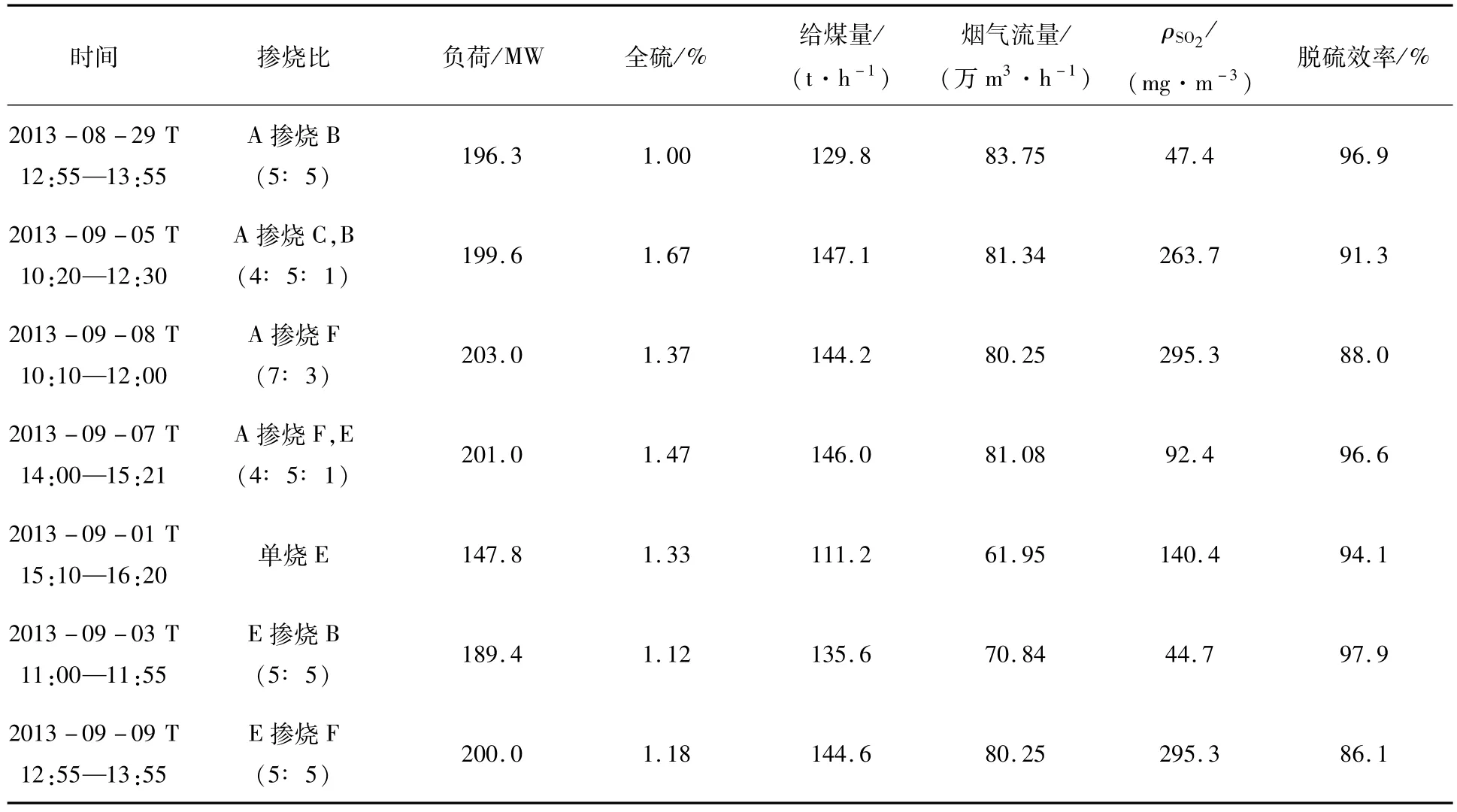

#1锅炉启动炉内喷钙、掺烧不同比例煤矸石情况下主要测试参数见表2。#1机组在锅炉燃煤中掺烧不同比例煤矸石的情况下同时启动炉内喷钙(石灰石粉),循环流化床锅炉炉内脱硫效率良好,试验期间脱硫效率最大值为97.9%(毛家山煤与下沟煤矸石按5∶5掺配同时启动炉内喷钙情况下),最低值86.1%(毛家山煤与中煤(火石咀)按5∶5比例掺配同时启动炉内喷钙情况下)。

表1 #1锅炉不启动炉内喷钙、掺烧不同比例煤矸石情况下主要测试参数

启动炉内喷钙与不启动炉内喷钙时,同样的掺烧比例下进行对比:毛家山煤与中煤(火石咀)按5∶5掺配时,炉内脱硫效率从54.6%提高到86.1%;皇楼沟煤与中煤(火石咀)按7∶3掺配时,炉内脱硫效率从37.8%提高到88.0%;皇楼沟煤与中煤(火石咀)、毛家山煤按3∶2∶5掺配时,炉内脱硫效率从52.4%提高到96.6%;毛家山煤与下沟煤矸石按5∶5掺配时,炉内脱硫效率从96.5%提高到97.9%。

测试数据表明,在启动炉内喷钙情况下,钙基含量低的煤种掺配情况下炉内脱硫效率提升效果明显,在电厂目前的煤种掺烧方式中,在不启动炉内喷钙时炉内脱硫效率最差的皇楼沟煤与中煤(火石咀)掺配,启动炉内喷钙后炉内脱硫效率也从37.8%提高到了88.0%。但启动炉内喷钙时,钙基含量高的煤种掺配情况下炉内脱硫效率提升效果不明显,这主要是因为高钙煤矸石掺配方式下炉内脱硫效率已经达到了较高水平,启动炉内喷钙则无明显提升。

3 掺烧对脱硫效率及SO2质量浓度的影响

本次性能评估试验研究表明,入炉煤掺烧高钙煤矸石与否、掺烧煤矸石的比例高低以及煤矸石含钙量的高低对锅炉炉内自脱硫效率的影响较为显著[5]。

表2 #1锅炉启动炉内喷钙、掺烧不同比例煤矸石情况下主要测试参数

单烧皇楼沟煤时,该煤种钙基含量较低,试验期间取样分析的煤中钙基含量(以CaO计)约为2.84%,按煤中的硫分全部生成SO2考虑,理论计算进入烟气中的SO2质量浓度为5010.6 mg/m3(标准状态,干基,6%O2),实测尾部烟气中的SO2质量浓度为4766.1 mg/m3(标准状态,干基,6%O2),炉内脱硫效率为4.88%,脱硫效率低。

在掺烧钙基含量高的煤矸石情况下,尤其是掺烧煤矸石比例较高的情况下,理论估算的炉内脱硫效率普遍很高,如单烧毛家山煤(由供煤厂家掺配煤矸石)理论推算的炉内脱硫效率最高可达99.8%,实测的尾部烟气SO2质量浓度达到了10 mg/m3(标准状态,干基,6%O2)以下。

4 结论

本次评估试验表明,瑶池发电公司机组锅炉在不同的入炉煤掺配方式下,炉内自脱硫效率差别较大,分析认为,这受不同煤种钙基含量、硫分含量、不同的掺配比例以及是否启动炉内喷钙等因素制约,当然,可能还与不同煤种中钙基的不同的赋存形态及其反应活性有关。综上所述,本次试验研究结论简单归纳如下。

(1)在适当的煤矸石掺烧比例下,瑶池发电公司循环流化床锅炉炉内脱硫效率可达到99.8%,远高于传统循环流化床锅炉的炉内脱硫效率。

(2)在适当的煤矸石掺烧比例或辅以炉内喷钙措施,瑶池发电公司循环流化床锅炉掺烧高钙煤矸石时炉内脱硫效率可达99.8%。

(3)不同的煤种、煤矸石掺配比例以及混合后入炉煤的含钙量高低对锅炉炉内脱硫效率影响显著。

(4)在掺烧一定比例的高钙煤矸石或掺烧高钙煤矸石并启动炉内喷钙情况下,可达到较高的锅炉炉内自脱硫效率,SO2排放质量浓度可接近0。

(5)掺烧高钙煤矸石可以大量节约石灰石,即在掺烧高钙煤矸石达到一定比例时,即使不启动炉内喷钙,仍可获得较高的锅炉炉内脱硫效率,同时实现达标排放。

[1]孔祥瑜.循环流化床锅炉脱硫问题探讨[J].科技情报开发与经济,2006,16(4):174-176.

[2]王三平,马红友,姜凌.火电厂循环流化床锅炉炉内脱硫效率影响因素分析[J].科技信息,2010,2(17):223-224.

[3]锅炉大气污染物排放标准:GB 13271—2014[S].

[4]火力发电厂大气污染物排放标准:GB 13223—2014[S].

[5]王智微,王鹏利,孙献斌,等.循环流化床内高CaO含量煤自脱硫的试验研究[J].动力工程,2003,23(3):2436-2438.

(本文责编:白银雷)

X 701

B

1674-1951(2016)10-0017-03

任清洁(1970—),男,陕西洋县人,工程师,硕士,从事电力企业环保管理方面的工作(E-mail:rqj3132@163.com)。

2016-09-12;

2016-09-29

——“石烹”界的活化石