亚临界水水解脱脂高温芝麻饼粕中蛋白与糖类研究

芦 鑫 孙 强 张丽霞宋国辉 黄纪念

(河南省农科院农副产品加工所1,郑州 450002) (河南省农产品生物活性物质工程技术研究中心2,郑州 450002)

亚临界水水解脱脂高温芝麻饼粕中蛋白与糖类研究

芦 鑫1,2孙 强1, 2张丽霞1,2宋国辉1,2黄纪念1,2

(河南省农科院农副产品加工所1,郑州 450002) (河南省农产品生物活性物质工程技术研究中心2,郑州 450002)

亚临界水是一种绿色化学反应介质,已经应用于农副产品加工。为拓展芝麻饼粕的利用途径,采用亚临界水将脱脂高温芝麻饼粕中的水不溶性蛋白与糖分别水解为水溶性小分子物质。以上清液中蛋白、多肽和氨基酸、还原糖浓度为指标,考察亚临界水温度、时间与pH对降解芝麻饼粕中蛋白与糖的影响。电泳结果显示亚临界水可以有效将因高温变性形成的高分子蛋白降解成低分子蛋白;亚临界水温度、加热时间与pH是芝麻蛋白和糖类水解的显著影响因素;选择适宜的亚临界水条件可以将原上清液中(0.08 ± 0.01) mg/mL、(6.40 ± 0.08) mg/mL、(1.2 ± 0.1) μmol/L、(0.36 ± 0.01) mg/mL的蛋白、多肽、氨基酸与还原糖浓度增加到(5.29 ± 0.08) mg/mL、(22.28 ± 0.05) mg/mL、(185.5±2.7) μmol/L和(4.28 ± 0.12) mg/mL。

亚临界水 高温芝麻饼粕 芝麻蛋白 水解

亚临界水是指温度介于100 ℃和临界温度(374 ℃)之间,压力低于临界压力(22.4 MPa),而密度高于临界密度(0.32 g/cm3)的液态水[1]。由于高温高压造成水中氢键、离子水合、簇状结构等微观结构改变,从而造成亚临界水具有低介电常数和强催化能力[2-4]。此外,亚临界水的黏度较低,分配系数高,这为亚临界水应用于农副产品深加工奠定了理论基础。

由于亚临界水技术采用纯水作反应介质,减少有机试剂和酸碱催化剂的使用量,简化了后续有机溶剂回收分离工艺[5]。这既降低生产成本,也减少了环境污染,因而亚临界水技术已经应用于农产品中天然物质提取制备和水解[6-8]。

高温芝麻饼粕是芝麻香油加工的副产物,由于芝麻经过高温烘烤生香,芝麻蛋白发生变性,从而导致高温芝麻饼粕中蛋白水解溶性差,影响其后续加工利用[9]。研究表明:高温芝麻饼粕含有丰富的蛋白与糖类,蛋白质量分数在45%左右,且芝麻蛋白氨基酸组成合理,必需氨基酸含量高,营养价值较高[10];糖类质量分数在30%以上,以膳食纤维为主,含少量可溶性糖与淀粉[11]。因此,高温芝麻饼粕具有开发利用的潜在价值。

目前,芝麻饼粕的利用主要集中在芝麻蛋白提取与芝麻多肽制备[12]。亚临界水处理芝麻饼粕的研究较少。因此,尝试采用亚临界水将高温芝麻饼粕中水不溶性的蛋白与糖类水解成水溶性蛋白、多肽、氨基酸和还原糖,分析亚临界水温度、处理时间、pH对芝麻蛋白和糖类降解的影响,以便丰富芝麻饼粕加工利用的途径和为亚临界水处理其他高温油脂饼粕提供参考。

1 材料与方法

1.1 材料与仪器

高温芝麻饼粕:自制;牛血清白蛋白、考马斯G250:美国Sigma公司;电泳Marker (分子质量9.9~198 ku):立陶宛MBI公司;氨基酸混合标准溶液GBW(E)100062:北京谱朋科技有限公司;丙烯酰胺、N,N′-亚甲双丙烯酰胺、Tris、甘氨酸等:美国Amersco公司;其他试剂购自国药集团化学试剂有限公司,均为分析纯。

UV-6300双光束紫外可见分光光度计:上海美谱达仪器有限公司;DYCZ-24DN型电泳仪:北京市六一仪器厂;Gel-Doc XR+凝胶成像仪:美国伯乐生命医学产品有限公司;K-05型自动定氮仪:上海晟声自动化分析仪器有限公司;WHF-0.5型反应釜:威海自控反应釜有限公司;Lyovac GT1冷冻真空干燥机:德国SRK系统技术有限公司;DL-5-B离心机、TGL-16A离心机:上海安亭科学仪器厂;XS205电子天平:梅特勒-托利多仪器有限公司;DF-101S集热兼磁力搅拌器:巩义市予华仪器有限公司等。

1.2 试验方法

1.2.1 脱脂高温芝麻饼粕制备

高温芝麻饼粕粉碎过60目筛后,加入到圆底烧瓶,按照1∶10(m/V)加入沸程为30~60℃的石油醚,采用60 ℃加热回流3 h,冷却室温,抽滤除去溶剂,将固体放入通风橱中室温过夜,获得脱脂高温芝麻饼粕,4 ℃密封储存。脱脂高温芝麻饼粕的蛋白质量分数为(44.56±0.30)%,总糖(34.88±0.16)%,粗脂肪(0.42±0.02)%,水分(7.57±0.02)%,灰分(12.57±0.07)%。

1.2.2 亚临界水处理芝麻饼粕

称取30 g脱脂高温芝麻饼粕加入到烧杯中,按照1∶10加入蒸馏水,20 ℃磁力搅拌混匀后,采用3 mol/L HCl和NaOH将体系调节到需要的pH后,转移入WHF反应釜中,加热到设定温度,开始计时,加热结束后,迅速通冷却水进行冷却。整个亚临界水处理过程中,搅拌速度为70 r/min。取出水解液,5 000 r/min离心30 min收集上清液与沉淀,上清液4 ℃储存,沉淀采用冷冻干燥。对照为未采用亚临界处理,其他处理条件同上,pH 5.6的脱脂高温芝麻饼粕的上清液与沉淀。

考察亚临界水温度对蛋白与多糖降解的影响,固定作用时间40 min, pH采用4.6、5.6、6.6,160~240 ℃处理芝麻饼粕。

考察亚临界水处理时间的影响,固定pH 5.6,水解温度为160、200、240 ℃,20~60 min作用芝麻饼粕。

考察亚临界水pH的影响,固定水解温度200 ℃,作用时间为20、40、60 min,pH 4.6~6.6处理芝麻饼粕。

1.2.3 上清液中蛋白浓度测定

上解液中蛋白浓度测定采用考马斯亮蓝G-250,测定波长为595 nm,以牛血清白蛋白作为标准蛋白[13]。

1.2.4 上清液中多肽浓度测定

参考改进的Lowry法进行测定,取1 mL上解液加入等体积15%(m/V)三氯乙酸在涡流混合仪上混合,8 000 r/min离心10 min,吸取上清液,适当稀释。随后采用Folin-酚法测定,以牛血清白蛋白为标准蛋白,测定波长为700 nm[14]。

1.2.5 上清液中氨基酸浓度测定

上解液中氨基酸含量采用茚三酮显色法。取1 mL适当稀释的上解液加入具塞试管,加入1 mL 2 mol/L醋酸缓冲液(pH 5.4),再加入1 mL茚三酮显色液,混匀后,100 ℃水浴加热15 min,冷水中冷却后,加入3 mL 60%乙醇稀释,摇匀,采用570 nm测定吸光度,以氨基酸混合标准溶液的浓度与吸光度做标准曲线。

1.2.6 上清液中还原糖浓度的测定

采用3,5-二硝基水杨酸法测定还原糖,测定波长540 nm。

1.2.7 水解残渣中蛋白的聚丙烯酰胺凝胶电泳

在水解残渣中加入电泳处理液,100 ℃水浴加热3 min,10 000 r/min离心10 min, 取上清液,用于聚丙烯酰胺凝胶电泳。电泳条件为:浓缩胶浓度为3%,分离胶浓度为12.5%,上样量为7 μL, 浓缩胶时采用10 mA, 分离胶时采用22 mA。电泳谱带采用Image Lab 5.0进行分析。

1.2.8 脱脂高温芝麻饼粕成分测定方法

蛋白测定采用凯氏定氮法GB 5009.5—2010,其中N-芝麻蛋白质换算系数为5.3;灰分测定采用550 ℃灰化法GB/T 5505—2008;水分测定采用105 ℃恒重法GB 5512—1985;粗脂肪测定采用索氏抽提法GB/T 14772—2008;总糖测定采用差值法,即总糖含量= [1-(蛋白含量+灰分含量+水分含量+粗脂肪含量)]×100%[15]。

1.2.9 数据处理

无特殊说明,所有试验平行测定3次,采用SPSS Statistics 19进行Duncan算法的单因素方差分析,显著水平为0.05,高度显著水平为0.01。同一曲线上带有相同小写字母的数据在0.05水平上无显著差异。

2 结果与分析

2.1 亚临界水降解芝麻蛋白

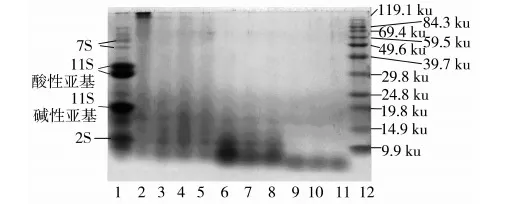

亚临界水降解高温芝麻饼粕中蛋白的效果可以通过SDS-PAGE电泳直接呈现。如图1所示,泳道1为未变性的芝麻蛋白,它由2S、7S、11S构成[16]。泳道2为高芝麻饼粕中的蛋白,由于烘烤过程中,芝麻蛋白发生变性聚集,形成高分子聚集体,这种蛋白水溶性差。泳道3~11是采用不同亚临界水处理后芝麻蛋白的组成。采用亚临界处理后,高分子的芝麻蛋白聚集体发生水解,成为低分子蛋白,这个趋势伴随着亚临界水温度从160上升到240 ℃的过程更加明显。此外,将水解时间从20 min延长到60 min,也有利于芝麻蛋白降解成为低分子芝麻蛋白(见图1中泳道3~5)。

注:1为天然芝麻蛋白,2为高温芝麻饼粕蛋白,3~5为pH 5.6,160 ℃加热20、40、60 min处理芝麻饼粕残渣中蛋白,6~8为pH 5.6,200 ℃加热20、40、60 min处理芝麻饼粕残渣中蛋白,9~11为pH 5.6,240 ℃加热20、40、60 min处理芝麻饼粕残渣中蛋白,12为标准蛋白。

图1 亚临界水处理芝麻饼粕后残渣中蛋白变性电泳图

高温芝麻饼粕中的水不溶性的蛋白降解成低分子质量的芝麻蛋白的原因是亚临界水具有酸碱催化作用,且随着温度升高,其pH值降低,酸性条件有利于肽链断裂形成低分子质量的蛋白。另外,亚临界水具有低介电常数特性,即表现为弱极性,且极性与温度成反比,这样也有利于弱极性高分子蛋白从芝麻饼粕迁移入亚临界水中,从而加速蛋白水解[17]。由电泳的结果可知,亚临界水温度和作用时间会影响芝麻蛋白的降解,因此进行以下研究。

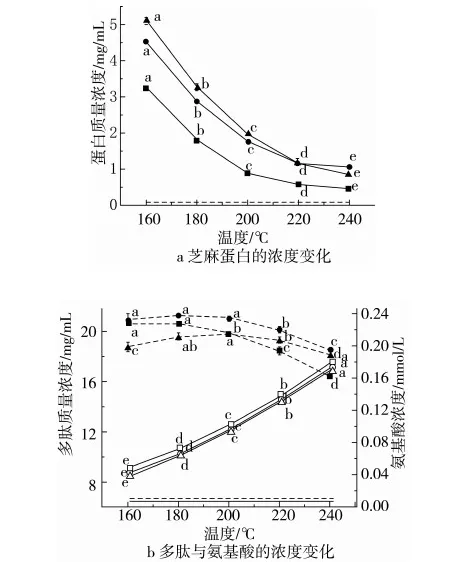

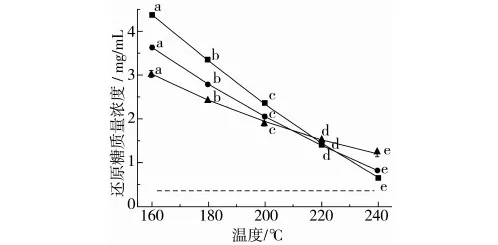

2.1.1 亚临界水温度对芝麻蛋白的影响

由图2可知,亚临界水作用温度会显著影响蛋白水解形成多肽与氨基酸的过程。虽然伴随着水解温度从160 ℃升到240 ℃,水解液中的蛋白含量逐渐下降,但最终亚临界水的提取液中蛋白浓度仍高于对照上清液中蛋白浓度,这表明采用亚临界水可以用于从高温芝麻饼粕中提取蛋白,且采用低温高pH的水解条件可以获得高浓度的芝麻蛋白提取液(见图2a)。 之所以低温适宜蛋白提取是因为高温条件下,亚临界水自身酸性增强,会加速肽链断裂;同时,蛋白稳定性下降,易发生水解。由于高pH值可以减少酸催化造成的蛋白水解,所以采用pH 6.6亚临界水在不同提取温度下的蛋白浓度要高于对应温度下pH 4.6和pH 5.6样品中蛋白浓度。

注:■、●、▲为pH 4.6、pH 5.6、pH 6.6时蛋白浓度,点虚线为对照蛋白质量浓度,■和□、●和○、▲和△为pH 4.6、pH 5.6、pH 6.6时多肽与氨基酸浓度,虚线和点线分别为对照多肽与氨基酸浓度,下同。图2 不同亚临界水温度下提取液中芝麻蛋白、多肽和氨基酸浓度

蛋白水解产物多肽与氨基酸变化见图2b。经过亚临界水处理,上清液中多肽与氨基酸浓度明显高于对照上清液中二者浓度,这表明在亚临界水作用导致芝麻饼粕中蛋白发生水解,形成多肽与氨基酸。观察多肽浓度变化发现,在pH 4.6和pH 5.6时,随着温度上升,上清液中的多肽浓度呈下降趋势,且随着酸性增强,多肽浓度曲线下降趋势越明显;而在pH 6.6时,多肽浓度随着温度增加呈现先上升后下降的趋势。这可能是在低pH条件下,由于酸催化提高了多肽分解的速度,且随着温度升高,多肽分解速度增加,导致在160~240 ℃都呈现多肽分解速度大于多肽形成速度,多肽浓度随温度上升而下降。而在高pH条件下,酸催化提高多肽分解的贡献较少,多肽降解速度主要受温度影响,低温下多肽降解速度小于多肽形成速度,而高温下多肽降解速度大于多肽形成速度,形成以上变化趋势。

在pH 4.6、pH 5.6和pH 6.6条件下,氨基酸浓度与温度成正比。从160 ℃增加到240 ℃的过程中,氨基酸浓度显著增加,且相同温度下,pH 4.6上清液中氨基酸浓度高于pH 5.6和pH 6.6的氨基酸浓度。这表明高温低pH有利于制备氨基酸,该结果与朱宪从豆渣中制备氨基酸的试验结果相一致[4]。

通过以上分析发现,适宜制备芝麻蛋白的亚临界水温度为160 ℃;而生产芝麻多肽时,当pH为4.6或5.6,宜采用160 ℃,而pH 6.6时,应采用200 ℃;氨基酸则需采用240 ℃。

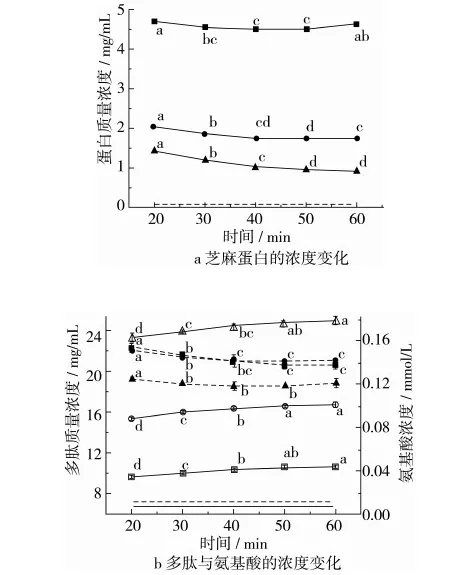

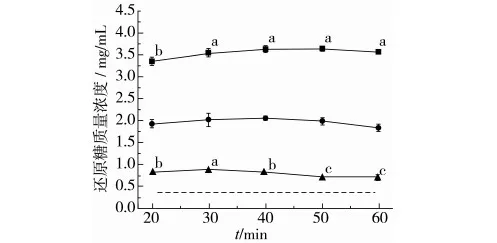

2.1.2 亚临界水加热时间对芝麻蛋白的影响

由图3可知,加热时间会显著影响芝麻蛋白水解的过程。当采用160、200、240 ℃加热20~60 min, 上清液中的蛋白浓度呈现下降趋势,并伴随着加热温度的升高,蛋白浓度下降趋势增加(见图3a)。这是由于加热时间增加,提高了蛋白水解的程度,部分蛋白转化为多肽与氨基酸,造成蛋白浓度下降;温度上升会加剧蛋白水解速率,从而加速上清液中蛋白浓度下降。

上清液中多肽与氨基酸浓度变化情况证实上述结论(见图3b)。分析多肽浓度发现:当加热时间超过30 min,上清液中的多肽浓度受加热时间影响不显著,这可能是多肽生成速率与分解速率达到平衡的结果。加热过程前期,上清液中多肽浓度高,参与分解反应的多肽多,多肽降解速率高于多肽生成的速率,多肽浓度下降。而加热过程中后期,多肽浓度降低,参与分解反应的多肽减少,降低了多肽分解速率,导致多肽浓度趋于稳定。

图3 不同亚临界水加热时间下提取液中芝麻蛋白、多肽和氨基酸浓度

观察氨基酸浓度变化时发现:当加热时间小于50 min,氨基酸浓度与加热时间成正比,延长加热时间有利于氨基酸生成,但当加热时间大于50 min,氨基酸浓度趋于平衡。这是由于氨基酸在这个体系中存在其他反应,会生成有机酸、胺类与酚类物质[18]。加热中后期,体系内氨基酸浓度增加,加剧了氨基酸参与其他反应,从而影响了氨基酸的积累。

因此,若要从高温芝麻饼粕中提取蛋白和多肽,应采用低温短时的工艺条件,加热时间控制在20 min;若要制备氨基酸,需采用高温长时,加热取50 min。

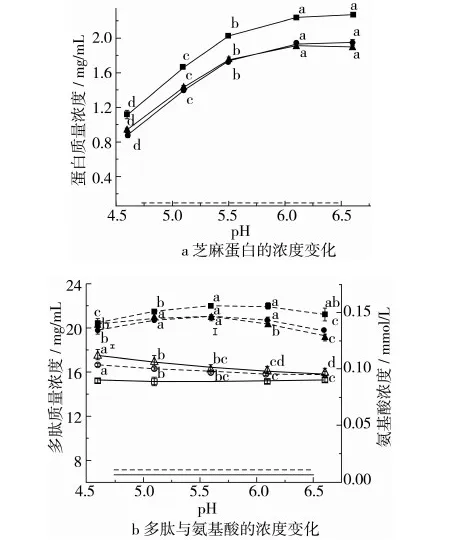

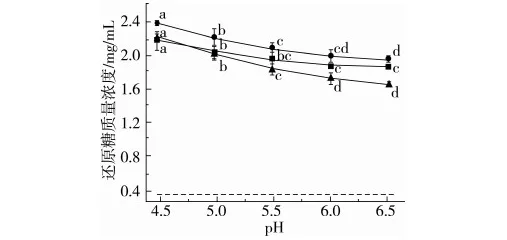

2.1.3 亚临界水pH对蛋白的影响

根据2.1.1和2.1.2的分析可知,亚临界水的pH也是影响芝麻蛋白提取与水解的重要因素。降低pH会导致蛋白水解加剧,从而降低上清液中蛋白浓度(见图4a)。观察多肽浓度变化时发现:当pH从4.6增加到5.6时,多肽浓度增加,而pH继续增加,多肽浓度反而下降。这可能是在低pH条件下,多肽水解是影响多肽浓度的主要因素,大量多肽水解造成其浓度下降;而在高pH条件下,多肽生成为影响多肽浓度的主要因素,由于蛋白水解减少,造成体系内多肽浓度下降。在pH 4.6~6.6范围内,氨基酸浓度与pH呈反比,降低pH有利于氨基酸的生成。

图4 不同亚临界水pH下提取液中芝麻蛋白、多肽和氨基酸浓度

因此,从高温芝麻饼粕中制备蛋白时,宜采用低温高pH的工艺条件, pH 6.6为宜;制备多肽时,采用低温中pH的工艺参数,pH 5.6较合适;制备氨基酸时,采用高温低pH的工艺参数,pH取4.6。

综合以上分析,饼粕中提取芝麻蛋白,则宜采用160 ℃加热时间20 min, pH 6.6的处理条件,该条件下上清液中蛋白含量为(5.29±0.08)mg/mL;而制备多肽宜采用pH 5.6,160 ℃处理20 min,该条件下上清液中多肽含量为(22.28±0.05)mg/mL;制备氨基酸采用pH 4.6,240 ℃处理50 min,该条件上清液中氨基酸为185.5±2.7 μmol/L。相比与未经亚临界处理的饼粕上清液中(0.08 ± 0.01)mg/mL蛋白、(6.40 ± 0.08)mg/mL多肽与(1.2 ± 0.1)μmol/mL氨基酸浓度,亚临界水可以有效的提取蛋白和制备多肽与氨基酸。

2.2 糖类在亚临界水中的变化

前人研究采用亚临界水可以将饼粕中的水不溶性糖转化为水溶性糖类,这增加糖源,且水解产生的某些低聚糖具有有益的生理活性[19, 20]。因此,有必要开展亚临界水解芝麻芝麻饼粕中糖类的研究。

芝麻中糖类主要由水不溶性的膳食纤维和淀粉(两者占总糖的61.52%和3.88%)、可溶性的膳食纤维和糖组成(两者占总糖的23.67%和10.93%)[11]。由于单糖具有还原性,淀粉、膳食纤维不具有还原性,寡糖可能具有还原性。因此测定上清液中还原糖浓度变化可以反映芝麻多糖水解情况。

2.2.1 亚临界水温度对还原糖的影响

加热温度会显著影响上清液中还原糖浓度。由图5可知,伴随着加热温度从160 ℃升高到240 ℃,上清液中还原糖浓度显著下降,但最终上清液中还原糖浓度要高于未经过亚临界水处理样品的还原糖浓度,这表明采用160~240 ℃的亚临界水处理芝麻饼粕时,芝麻饼粕中的多糖发生水解,产生具有还原性的单糖或寡糖。由于温度升高除了会加剧还原糖参加焦糖化、美拉德反应以外,还会导致还原糖分解,生成甲酸、乙酰丙酸等物质,从而减少还原糖的含量[21]。为获得高浓度的还原糖,应采用160 ℃处理芝麻饼粕。

注:■、●、▲为pH 4.6、pH 5.6、pH 6.6时还原糖浓度,虚线为对照还原糖质量浓度。

图5 不同亚临界水温度下提取液中还原糖浓度

2.2.2 亚临界水处理时间对还原糖的影响

由图6可知,亚临界水处理时间会影响上清液中还原糖浓度,但是时间对还原糖的影响受加热温度的影响。当采用160 ℃亚临界水加热20~60 min,上清液中还原糖浓度呈现上升,随后趋于平衡;而采用240 ℃亚临界水加热20~60 min,上清液中还原糖浓度却出现下降趋势。这可能是温度影响糖类水解速率引起的,当采用较低的温度作用时,单糖水解和转化反应的速率都较低,而体系内多糖浓度较高,多糖生成还原糖速率高,因此会出现还原糖随着加热时间延长而浓度上升。伴随着反应进行,体系内还原糖浓度升高,此时还原糖降解反应速率增加,而多糖浓度下降,还原糖生成速率下降,二者达到平衡,使还原糖浓度无显著变化。当在高温条件下,除了高温加速还原糖水解与转化以外,亚临界水也会产生更多的H离子,加速还原糖的水解,从而造成随着反应时间延长,还原糖浓度下降。为了减少还原糖分解,加热时间应控制在30 min以内。

注:■、●、▲为160、200、240 ℃时还原糖浓度,虚线为对照还原糖质量浓度。

图6 不同亚临界水加热时间下提取液中还原糖浓度

2.2.3 亚临界水pH对还原糖的影响

当亚临界水pH从4.6增加到6.6时,还原糖浓度呈现下降趋势。这是由于虽然pH升高可以减缓还原糖水解反应,但同时也减慢了多糖水解生成还原糖的速度。此外,在高pH条件下,美拉德反应、焦糖化反应速度加快,这会增加还原糖的转化[22]。这些因素都导致了还原糖浓度下降,因此适宜制备还原糖的pH应在4.6。

综合以上分析,从芝麻饼粕中制备还原糖的适宜条件为pH 4.6,160 ℃加热30 min,在该条件下上清液中还原糖浓度为(4.28±0.12)mg/mL。与未经亚临界处理的饼粕上清液中(0.36±0.01)mg/mL 还原糖浓度相比,亚临界水处理可以将芝麻饼粕中部分不溶性糖类转化为还原糖。

注:■、●、▲为160、200、240 ℃时还原糖浓度,虚线为对照还原糖浓度。

图7 不同亚临界水pH下提取液中还原糖浓度

3 结论

本试验结果表明,亚临界水可以用于从高温芝麻饼粕中制备蛋白、多肽、氨基酸和还原糖。从电泳结果可知,亚临界水可以有效的降解芝麻蛋白在烘烤增香而产生的高分子蛋白。分析160~240 ℃加热温度、pH 4.6~6.6、20~60 min加热时间作用后上清液中蛋白、多肽、氨基酸和还原糖浓度变化,发现亚临界水的温度、pH、作用时间是显著影响因素,选择适宜处理条件可以有效的制备以上这些产物。根据现有数据,从饼粕中提取芝麻蛋白宜采用pH 6.6,160 ℃加热40 min;制备多肽宜采用pH 5.6,160 ℃加热20 min;制备氨基酸采用pH 4.6,240 ℃加热50 min;制备还原糖应采用pH 4.6,160 ℃加热30 min。

最佳的采用亚临界水从芝麻饼粕中制备芝麻蛋白、多肽、氨基酸和还原糖的工艺参数,芝麻蛋白的氨基酸组成经过亚临界处理后的变化,还原糖的组成,水不溶性糖类的转化仍需进一步研究。

[1]应丽亚, 苏平. 亚临界水萃取技术在植物精油提取中的应用潜力[J]. 食品与发酵工业, 2011, 37(5): 142-145

Ying L Y, Su P. Analysis of potential application of subcritical water extraction technology in plant essential oil extraction[J]. Food and Fermentation Industries, 2011, 37(5):142-145

[2]Yamaguchi T. Structure of subcritical and supercritical hydrogen-bonded liquids and solutions [J]. Journal of Molecular Liquids, 1998, 78(1-2): 43-50

[3]Herrero M, Cifuentes A, Elena I. Sub-and supercritical fluid extraction of functional ingredients from different natural sources: Plants, food-by-products, algae and microalgae A review [J]. Food Chemistry, 2006, 98(1): 136-148

[4]朱宪, 樊琪, 朱广用. 亚临界水中大豆渣水解制备氨基酸工艺研究[J]. 高校化学工程学报, 2012, 26(2): 326-331

Zhu X, Fan Q, Zhu G Y. Amino acids preparation from hydrolysis of soybean residue in sub-critical water[J]. Journal of Chemical Engineering of Chinese Universities, 2012, 26(2): 326-331

[5]陈赟, 田景奎, 程翼宇.中草药挥发油提取新技术——亚临界水萃取[J]. 化学工程, 2006, 34(8): 59-62

Chen Y, Tian J K, Cheng Y Y. A novel technique of extracting essential oil from Chinese herb and medicine—subcritical water extraction[J]. Chemical Engineering, 2006, 34(8): 59-62

[6]Baek J Y, Lee J M, Lee S C. Extraction of nutraceutical compounds from licorice roots with subcritical water[J]. Separation and Purification Technology, 2008, 63(3):661-664

[7]Sasaki M, Kabyemela B, Malaluan R, et al. Cellulose hydrolysis in subcritical and supercritical water[J]. The Journal of Supercritical Fluids, 1998, 13(1-3): 261-268

[8]Ju Y H, Huynh L H, Tsigie Y A, et al. Synthesis of biodiesel in subcritical water and methanol[J]. Fuel, 2013, 105: 266-271

[9]刘玉兰, 钟雪玲, 张慧茹, 等. 不同制油工艺所得芝麻饼的营养价值比较[J]. 中国粮油学报, 2013, 23(9):56-60

Liu Y L, Zhong X L, Zhang H R, et al. Study on the nutritional evaluation of sesame meal prepared by different methods[J]. Journal of the Chinese Cereals and Oils Association, 2013, 23(9): 56-60

[10]王振斌, 王玺, 马海乐, 等. 芝麻饼粕蛋白质的理化和功能性质研究[J]. 中国粮油学报, 2014, 29(11):30-35

Wang Z B, Wang X, Ma H L, et al. Physicochemical and functional properties of sesame cake protein. Journal of the Chinese Cereals and Oils Association, 2014, 29(11): 30-35

[11]Elleuch M, Besbes S, Roiseux O, et al. Quality characteristics of sesame seeds and by-products [J]. Food Chemistry, 2007, 103(2): 641-650

[12]李干红,丁晓雯. 芝麻蛋白酶解条件控制及其产物抗氧化研究[J]. 中国粮油学报, 2006, 21 (1) : 104-108

Li G H, Ding X W.Protease hydrolysis of sesame protein and hydrolysate antioxidation[J]. Journal of the Chinese Cereals and Oils Association, 2006, 21 (1): 104-108

[13]余冰宾. 生物化学实验指导[M]. 北京:清华大学出版社, 2004: 136-138

Yu B B.The experiment guide of biology chemistry[M]. Beijing: Tsinghua University Press, 2004: 136-138

[14]付玉梅,许锦珍,郭勇,等. Lowry法测定寡肽的研究[J]. 药物分析杂志, 2011, 31(4): 739-741

Fu Y M, Xu J Z, Guo Y, et al. Research of lowry determination of oligopeptides[J]. Chinese Journal of Pharmaceutical Analysis, 2011, 31(4): 739-741

[15]Onyeike E N, Olungwe T, Uwakwe A A. Effect of Heat Treatment and Defatting on the Proximate Composition of Some Nigerian Local Soup Thickeners[J]. Food Chemistry, 1995, 53(2): 173-175

[16]Achouri A, Nail V, Boye J I. Sesame protein isolate: Fractionation, secondary structure and functional properties [J]. Food Research International, 2012, 46(1): 360-369

[17]Prapintip S, Sereewatthanawut I, Watchiraruji K, et al. Extraction of protein and amino acids from deoiled rice bran by subcritical water hydrolysis[J]. Bioresource Technology, 2008, 99(3): 555-561

[18]Cheng H, Zhu X, Zhu C, et al. Hydrolysis technology of biomass waste to produce amino acids in subcritical water[J]. Bioresource Technology, 2008, 99(9): 3337-3341

[19]章仁勐, 徐明仙, 林春绵. 纤维素在亚临界水中催化水解制取葡萄糖的研究[J]. 化学反应工程与工艺, 2012, 28(1): 92-96

Zhang R M, Xu M X, Lin C M. Study on obtaining glucose from cellulose hydrolysis in subcritical water. Chemical Reaction Engineering and Technology, 2012, 28(1): 92-96

[20]Watchararuji K, Goto M, Sasaki M, et al. Value-added subcritical water hydrolysate from rice bran and soybean meal[J]. Bioresource Technology, 2008, 99(14): 6207-6213

[21]荆琪. 高温液态水中单糖分解反应动力学研究[D]. 杭州: 浙江大学, 2007

Jin q. Decomposition kinetics of glucose in high temperature liquid water[D].Hangzhou: Zhejiang University, 2007

[22]孙丽平, 汪东风, 徐莹, 等. pH和加热时间对美拉德反应挥发性产物的影响[J]. 食品工业科技, 2009, 30(4):122-125

Sun L P, Wang D F, Xu Y, et al. Effect of pH and heating time on volatile products of Maillard reaction [J]. Science and Technology of Food Industry, 2009, 30(4) : 122-125

Hydrolysis of Protein and Saccharide in High Temperature Defatted Sesame Meal by Subcritical Water

Lu Xin1, 2Sun Qiang1, 2Zhang Lixia1, 2Song Guohui1, 2Huang Jinian1, 2

(Institute of agricultural byproducts processing, Henan Academy of Agricultural Sciences1,Zhengzhou 450002)(Henan Engineering and Technology Research Center of Bioactive Substances in Agricultural Products2, Zhengzhou 450002)

Subcritical water as a reaction medium of green chemistry had been used in agricultural byproducts processing. To develop the path of utilization of sesame meal, subcritical water was used to hydrolyze the water insoluble protein and saccharide in high temperature defatted sesame meal to water soluble low molecular components. Effects of temperature of subcritical water, time and pH on the degradation of protein and saccharide in sesame meal were studied by means of taking the concentration of protein, peptide and amino acids, reduced sugar in the supernatant as indexes. Results of electrophoresis showed that subcritical water could effectively degrade the high molecular protein generated by high temperature to the low molecular protein; the temperature of subcritical water, heating time and pH were the significant factors of hydrolysis of sesame protein and saccharide; selecting the suitable subcritical water conditions could increase concentrations of protein, peptide, amino acids and reduced sugar in supernatant from (0.08±0.01) mg/mL, (6.40±0.08) mg/mL, (1.2±0.1) μmol/L, (0.36±0.01) mg/mL to (5.29±0.08) mg/mL, (22.28±0.05) mg/mL, (185.5±2.7) μmol/L and (4.28±0.12) mg/mL respectively.

subcritical water, high temperature sesame meal, sesame protein, hydrolysis

TS229

A

1003-0174(2016)10-0066-07

2014年河南省国际合作项目(144300510070)

2015-01-08

芦鑫,男,1981年出生,助理研究员,油料蛋白加工

黄纪念,男,1971年出生,研究员,农产品加工