基于CFD的深海管汇传热数值模拟研究*

祁明华 李 扬 李自力 王菲菲 琚选择 石 磊 丁小勇

(1.中国石油大学(华东)储运与建筑工程学院;2.中国石油大学胜利学院;3.海洋石油工程股份有限公司;4.中国石油北京油气调控中心)

基于CFD的深海管汇传热数值模拟研究*

祁明华**1李 扬1李自力1王菲菲2琚选择3石 磊3丁小勇4

(1.中国石油大学(华东)储运与建筑工程学院;2.中国石油大学胜利学院;3.海洋石油工程股份有限公司;4.中国石油北京油气调控中心)

以深海水下管汇为对象,建立管汇在海水中的传热模型,并通过CFD软件模拟了管汇的温度分布情况。结果表明:未施加保温层的管汇整体温度较低,不能满足正常的生产要求;施加保温层后,管汇温度明显升高,支管温度梯度逐渐平缓;随着保温层厚度的增加,管汇温度不断升高,而当保温层厚度超过50mm后,整个管汇温度升高幅度变小。

深海管汇 传热模型 保温措施 CFD数值模拟

海底石油储量极为丰富,在海洋矿产资源中居首位[1]。由于陆地油气储量不断减少,开采难度逐渐增加,因此油气资源开发从陆地转向海洋、从浅海滩转向深海已成为必然趋势[2]。

管汇是应用于深海石油开发的水下生产系统中的重要组成部分,主要由一条汇管和几条支管构成,负责将各油井产出的原油汇集在一起并进行输送。然而在实际运行过程中,管汇不可避免地会遭遇油田停电、管线维修等意外事故,这将导致管线停输。停输后管汇中原油的流速变慢,温度快速降低,容易发生结蜡甚至凝管的现象,造成管汇堵塞。而对于深海管汇,由于静水压力很高,一旦发生堵塞,解堵疏通将极其困难,因此做好保温工作对于深海管汇的正常运行至关重要。对于水下管汇,目前主要有干式保温和湿式保温两种技术,相比于传统的干式保温,湿式保温具有保温效果好、结构简单及运行安全等优点,所以在现场得到了广泛应用。在湿式保温中,关键因素是确定合适的保温层厚度。保温层过薄,可能造成热量流失,不能满足安全生产的要求;保温层过厚则会导致保温费用过高。因此,通过对管汇进行准确的传热数值模拟,设计合适的管汇保温层厚度,对降低成本、提高能源利用效率至关重要[3]。

对于管汇传热的数值模拟,传热计算方法主要包括基于FEA的传热计算方法和基于CFD的传热计算方法[4]。相比于FEA计算,采用CFD计算方法可以充分考虑管道内部流体的对流情况,使计算结果更加精确,但是计算量较大[5,6]。Stein S和Randi M利用CFD软件对一个简单的水下管汇进行了传热模拟计算,并设计相关实验进行了对比,模拟计算结果与实验结果相差较小,证明了CFD方法在管汇传热研究方面的可行性和准确性[7]。

在此,笔者采用CFD数值模拟软件,以500m水深的海底管汇的一种危险工况为例,建立管汇在海水中的传热模型;对比研究了施加保温层与否对管汇整体温度场的影响,并通过改变管汇保温层厚度,研究管汇温度场和总散热量随保温层厚度的变化规律。

1 物理模型

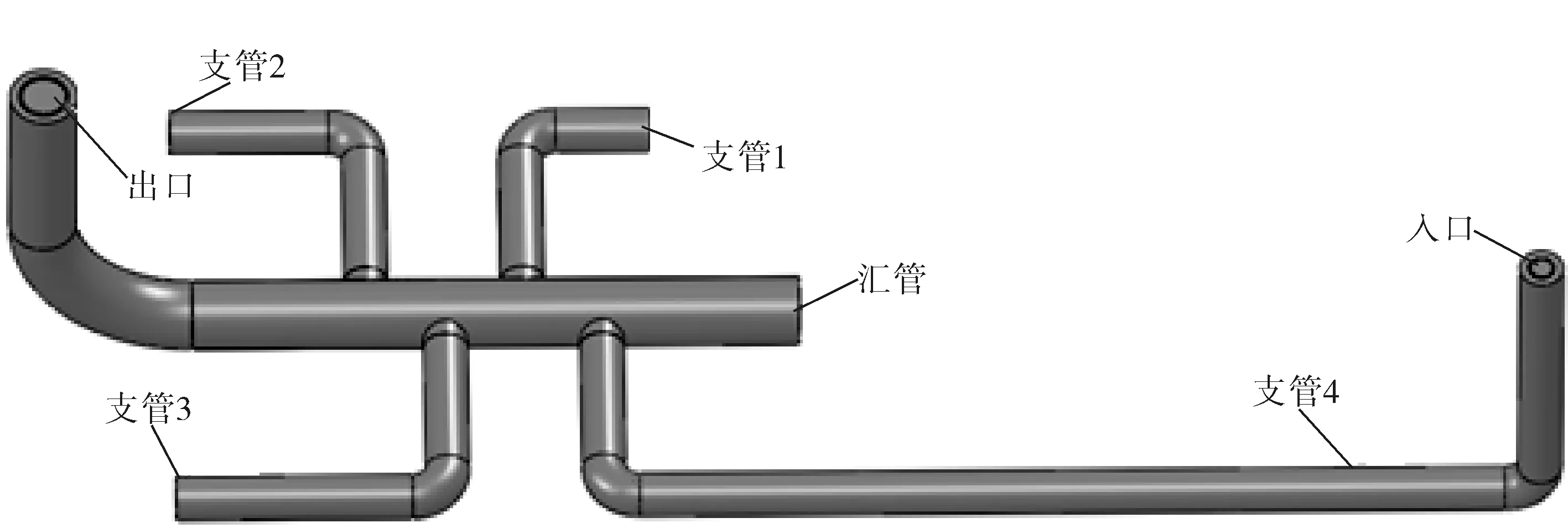

深海水下管汇的结构示意图如图1所示,管汇由一条汇管和4条支管组成,汇集4口井产出的原油,汇管直径12in(1in=25.4mm),支管直径均为6in。

图1 深海水下管汇的结构示意图

当管汇的4条支管中只有一条支管正常运行(其他3条支管停输),且此状态达到稳定后,最后一条支管也发生停输时,将产生管汇运行中一种非常危险的工况。笔者以此工况为例,即在初始状态下令支管1~3处于停输状态中,只有支管4正常运行,达到稳定后,支管4突然停输,研究管汇的温度分布和散热情况。

由于深海环境的特殊性,深海海底管道的保温材料必须具有导热系数小、耐高静水压的特点和在长时间服役条件下保持良好状态的性能。目前通常选用的有聚丙烯、聚氨酯、环氧树脂、气凝胶及相变储能材料等[8],其中聚氨酯弹性体因具有良好的性能,在深海海底管道中被广泛应用[9~12]。

2 数学模型

2.1控制方程

流体流动要受到物理守恒定律的支配,基本的守恒定律包括质量守恒定律、动量守恒定律和能量守恒定律[13],表达式分别如下:

式中c——流体的比热容,J/(kg·K);

F——流体质量力,N;

p——流体压力,Pa;

q——流体所吸收的热量,W;

T——流体温度,K;

t——时间,s;

v——流体流动速度,m/s;

μ——流体动力粘度,Pa·s;

φ——能量耗散函数;

λ——导热系数,W/(m·K);

ρ——流体密度,kg/m3。

2.2边界条件

在模拟中,管汇入口选择为速度入口,速度依据油井在该工况下的产量确定,管汇出口设置为压力出口,压力为5.67MPa。管内流体采用k-ε标准湍流模型进行计算,同时考虑到管道流体和管道内壁之间的流体变化较为剧烈,采用标准的壁面函数来处理传热和流动边界层。

保温层外表面和海水之间的换热属于对流换热,该换热属于强制对流换热中的流体外掠圆管。根据海洋环境并结合理论公式可以计算海水和保温层之间的换热系数[14],其计算式为:

式中C、n——常数;

d——保温层的当量直径,m;

Prw——海水的普朗特数;

Re——海水流动雷诺数;

λw——海水的导热系数,W/(m·K)。

2.3数值计算方法

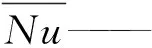

建立管汇在海洋环境中的传热模型,主要包括海洋环境以及保温层、钢管和原油之间的耦合传热。原油、保温层和钢管的物性参数见表1。

表1 物性参数

由于管汇是一个复杂的三维模型,并不具备很好的对称性,为准确模拟管汇的传热规律,应建立三维模型进行模拟。使用Fluent中的前处理程序Gambit建立几何模型并划分网格[15]。在划分网格时,考虑到管汇结构的复杂性,很难进行结构化网格划分,经过对比选择,确定合适的网格尺寸后,选择非结构网格进行划分。在计算中,压力插值格式为标准差值,压力速度耦合采用SIMPLE算法[16]。

3 模拟结果分析

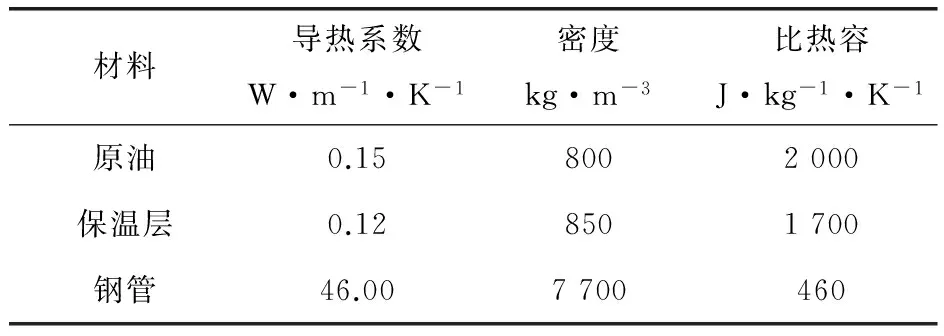

3.1未保温管汇的温度场和速度场分析

首先对管汇没有进行保温的情况进行模拟研究。对未保温的水下管汇进行稳态生产和事故停输情况下的传热模拟计算,设管内原油温度为327.150K,外部海水温度为277.150K,当海水流速为0.6m/s时,保温层外表面和海水之间的换热系数为1 555W/m2。取管汇原油的横截面进行分析,在稳态情况下的温度云图如图2所示。可以看出,管汇的流动区域温度较高,包括汇管和其中一条支管,而在停输的支管上,由于流体基本静止,散热很快,支管的流体温度从三通连接处到管汇端部显著降低,存在着明显的轴向温度梯度;在停输支管的端部温度很低,低于原油的结蜡温度和凝点,这将会造成管汇堵塞。

图2 稳态情况下的管汇温度云图

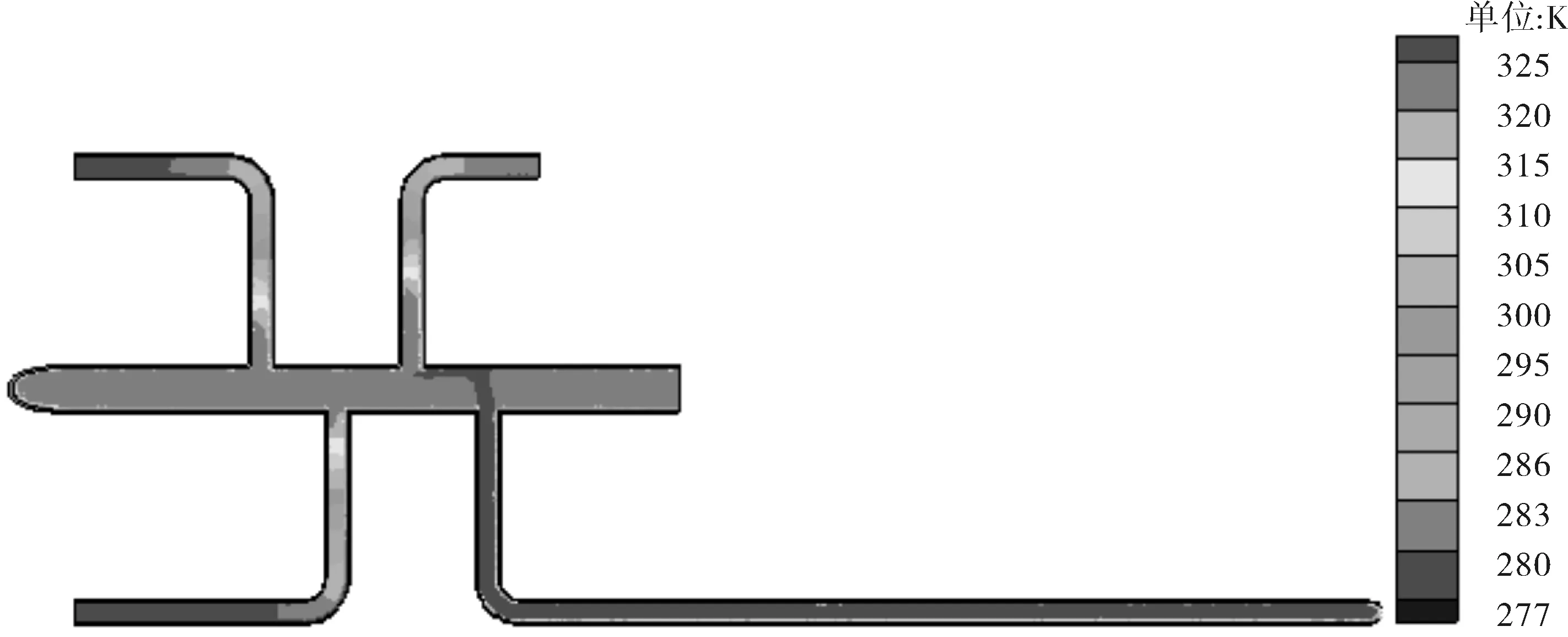

在停输8h后,汇管中心温度为281.231K,各条支管温度都接近海水温度(图3)。汇管和支管的温度都低于原油的结蜡温度和凝点,说明未采取保温措施的管汇不能满足8h保温的基本要求。所以对于水下管汇,必须施加保温层进行保护。

图3 管汇停输8h后的温度云图

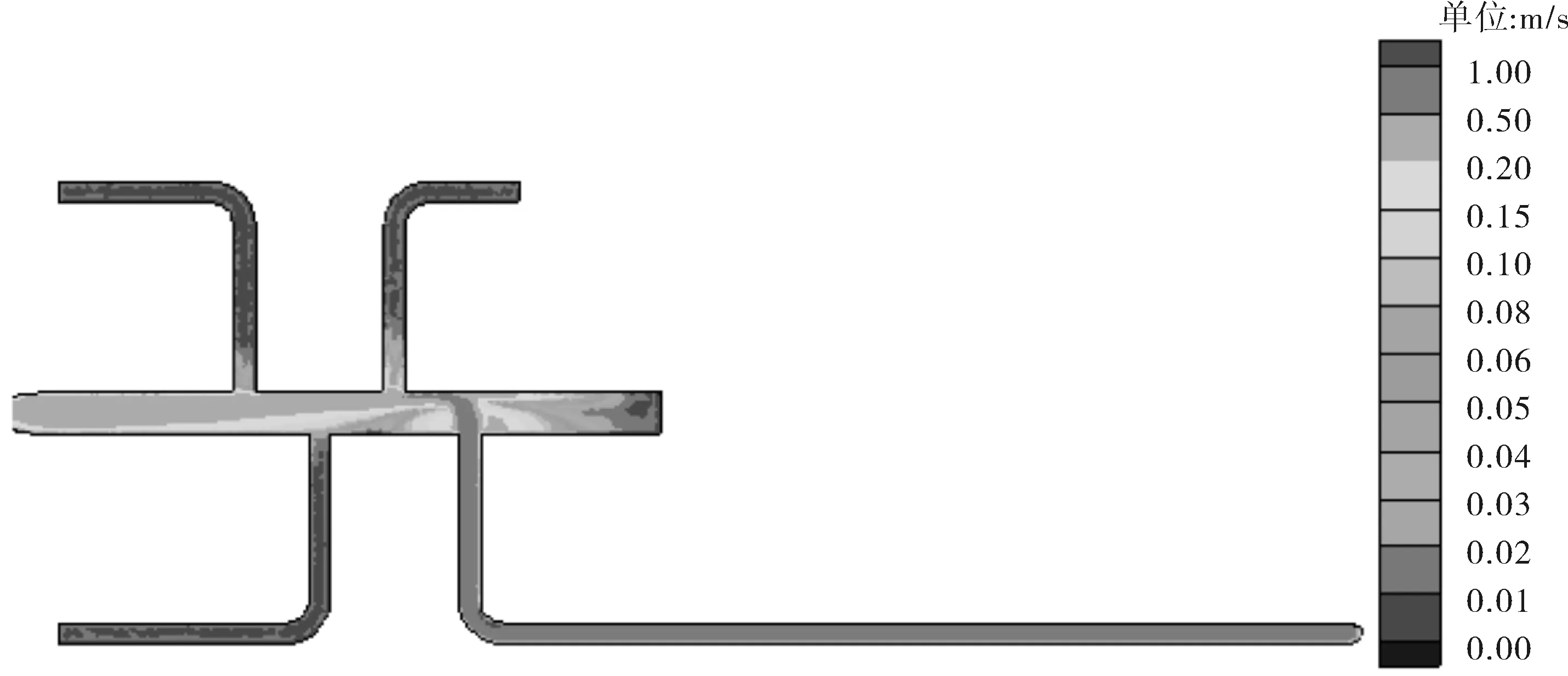

为研究管汇内流体速度场对管汇温度的影响,取整体管汇未停输时原油的横截面进行分析(图4),对比图2可知,管汇的主管和支管4由于内部流体流动较快,所以温度较高,而3条停输支管受主管流体流动渗透的影响,入口存在一定的流动,所以各条停输支管入口处温度也较高。

图4 稳态情况下的管汇速度分布

3.2有保温管汇的温度场分析

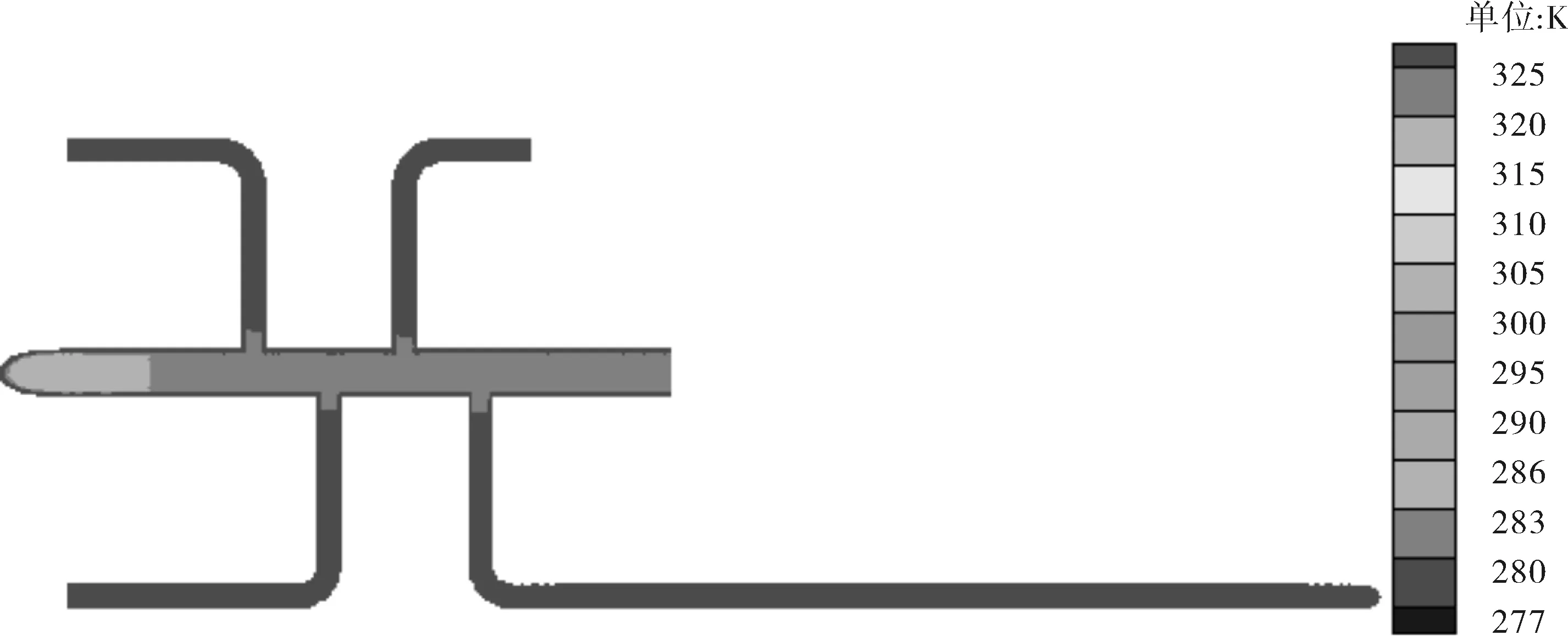

对水下管汇施加40mm厚的保温层并对它进行稳态生产和事故停输情况下的传热模拟计算。取管汇原油的横截面进行分析,在稳态生产情况下,与未采取保温措施的管汇进行对比分析发现,在施加湿式保温层后,管汇的整体温度显著上升(图5),汇管中心温度达到320K,支管1~3端部温度分别为314、308、302K,相比于流动区域,停输的支管温度提高更多,且明显高于管汇未保温时的情况。

图5 有保温管汇的稳态温度分布

为研究支管温度分布规律并对比管汇保温对支管温度的影响,选择3条支管中长度最长的支管3作为研究对象,分别在无保温层(0mm)和保温层40mm的支管3轴线上设置监控点,每隔350mm设置一个监控点,共9个监控点,得到其温度曲线如图6所示。可以看出,在管汇未保温时,支管3从三通连接处到支管端部,温度不断下降,下降梯度由快变慢且逐渐趋于平缓,说明在添加保温层后,支管温度下降梯度明显变小,端部温度明显提高。

图6 支管3轴线监控点上的温度曲线

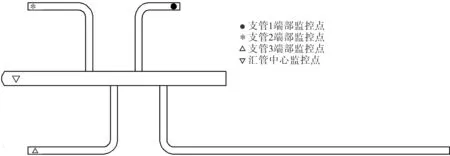

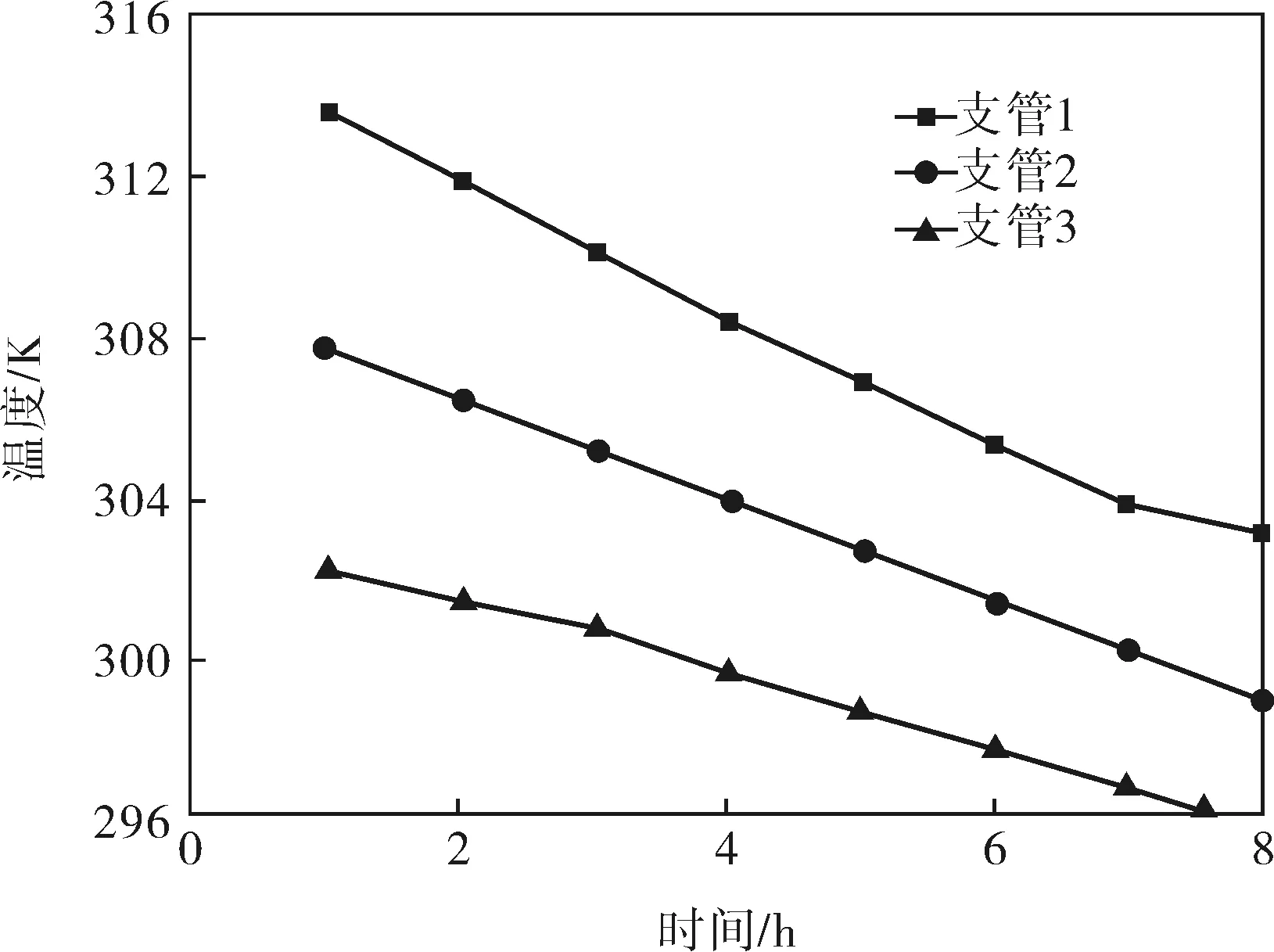

停输8h后,管汇上的温度显著下降(图7),相对于汇管,支管上的温度更低,支管1~3端部中心点的温度分别为303、298、295K。为进一步研究支管长度对散热的影响,在3个支管端部中心设置监控点(图8),监测支管端部中心点温度随停输时间的变化,得到的温度曲线如图9所示。对比3条支管端部中心温度可以发现,随着支管长度的增加,支管温度越来越低,并且在停输8h后,3条支管的端部温度依然存在明显差异,说明支管应该更加注意保温,尤其对于长度较长的支管。

图7 管汇停输8h后的温度分布

图8 管汇原油横截面和监控点位置

图9 支管端部温度曲线

3.3保温层厚度对管汇保温的影响

为研究保温管汇的温度分布和保温层外表面散热量随保温层厚度的变化规律,对水下管汇分别施加不同厚度(50、60、80mm)的保温层,进行稳态生产和事故停输情况下的传热计算。

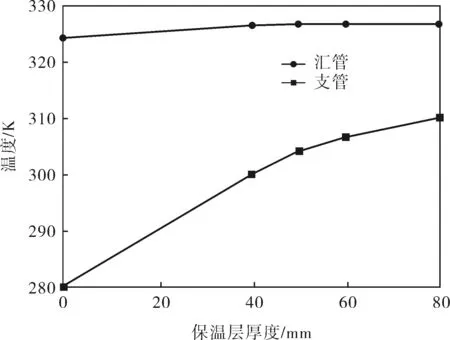

对管汇保温层外表面的总散热量进行监测(图10),发现随着保温层厚度的增加,保温层外表面总散热量不断减小,并且下降的速度逐渐减小。同时对管汇中心和支管3的端部中心点进行监控(图11),发现当保温层厚度从40mm增加到80mm时,管汇中心温度变化不大,而支管上的温度逐渐升高;当保温层小于50mm时,整个管汇温度增加的速度较大,超过50mm后,温度增加速度逐渐平缓。

图10 管汇总散热量随保温层厚度的变化曲线

图11 汇管中心和支管端部温度随

4 结论

4.1未施加保温层的管汇,其整体温度较低,支管上存在明显的轴向温度梯度,不能满足正常的生产要求。施加保温层后,管汇的温度明显升高,支管上的温度梯度比较平缓,说明保温层对于海底管汇的稳定生产运行具有显著作用。

4.2当对汇管和支管施加相同的保温层厚度时,管汇的低温部分主要集中在停输的支管端部,该部分温度明显低于汇管温度,并且随着支管长度的增加,支管端部温度越来越低。说明对于管汇需要更加注意支管的保温,特别是对于长度较长的支管。

4.3随着保温层厚度的增加,管汇散热量不断减小,下降速度也逐渐减小,整个管汇的温度逐渐升高。当保温层厚度小于50mm时,随保温层厚度的增加管汇温度升高速度较大;当保温层厚度超过50mm后,随着保温层厚度的增加管汇温度升高速度逐渐平缓。

[1] 武应涛.海底输油管道保温技术现状及进展[J].化学推进剂与高分子材料,2008,6(6):22~25.

[2] 门连国,李玉国,刘国荣,等.浮式生产储卸油装置自动清洗中喷嘴射流的模拟分析[J].化工机械,2013,40(6):801~804.

[3] 何小超,王娴,但乾,等.海洋石油平台管道系统保温层经济厚度的程序化计算[C].第十四届中国海洋(岸)工程学术讨论会论文集.北京:海洋出版社,2009:1393~1396.

[4] 丁矿,朱宏武,张建华,等.水下采油树的传热计算与保温设计[J].船舶工程,2012,34(6):93~96.

[5] Janoff D,Mckie N,Davalath J.Prediction of Cool Down Times and Designing of Insulation for Subsea Production Equipment[R].Houston:OTC16507,2004.

[6] Aarnes K A,Lesgent J,Hiibert J.Thermal Design of a Dalia SPS Deepwater Christmas Tree-verified by Use of Full Scale Testing and Numerical Simulations[R].Houston:OTC17090,2005.

[7] Stein S,Randi M.A System Design Approach for Thermal Insulation of Subsea Equipment Using CFD[R].Torino: ESDA2006-95255,2006.

[8] 蒋晓斌,相政乐,张晓灵,等.深海管道保温材料现状[J].管道技术与设备,2010,(6):47~50.

[9] 杨加栋,张晓灵,杜宝银,等.聚氨酯弹性体在海洋石油管道中的应用[J].聚氨酯工业,2010,25(4):28~31.

[10] 陈俊英,梁富浩.深水水下结构物保温材料的研究与发展状态[J].船舶工程,2012,34(1):87~91.

[11] 林影炼.惠州26-1N水下开发出油管道系统保温层优选设计[J].中国海上油气(工程),2000,12(1):29~36.

[12] Bart vanBelle E.Advances in High-Temperature Syntactic Foam Technology for Offshore Systems[C].Offshore Technology Conference 2002.Houston:Curran Associates,2002:1059~1064.

[13] 陶文铨.数值传热学[M].西安:西安交通大学出版社,2004:347~362.

[14] Davalath J,Stevens K.Cool-down Thermal Performance of Subsea Systems Based on Gulf of Mexico Field Experience[R]. Houston:OTC17972,2006.

[15] 赵立新,刘丽丽,徐磊,等.倾斜入口流道的水力旋流器数值模拟分析[J].化工机械,2012,39(2):203~205.

[16] 富影杰,丁雪兴,张静,等.基于CFD的螺旋槽干气密封气膜刚度的计算[J].化工机械,2010,37(4):469~473.

NumericalSimulationofHeatTransferofManifoldinDeep-seaBasedonCFD

QI Ming-hua1, LI Yang1, LI Zi-li1, WANG Fei-fei2, JU Xuan-ze3, SHI Lei3, DING Xiao-yong4

(1.CollegeofPipelineandCivilEngineering,ChinaUniversityofPetroleum,Qingdao266580,China; 2.ShengliCollege,ChinaUniversityofPetroleum,Dongying257097,China; 3.OffshoreOilEngineeringCo.,Ltd.,Tianjin300450,China; 4.PetroChinaBeijingOilandGasControlCenter,Beijing100007,China)

Taking a manifold in deep-sea as the object of study, the manifold’s heat transfer model was established and the CFD software was applied to simulate manifold’s temperature distribution. The results show that the temperature of manifold without insulation layer is lower and this fails to satisfy the production; when the manifold is equipped with an insulation layer, its temperature would rise obviously and the branch pipe’s temperature gradient keeps smooth; with the increase of insulation layer’s thickness, the manifold’s temperature would increase all the time. The increase extent of manifold’s temperature would diminish when the insulation layer’s thickness exceeds 50mm.

deep-sea manifold, heat transfer model, insulation measures, CFD numerical simulation

*国家工业和信息化部海洋工程装备项目(E-0813C003)。

**祁明华,男,1991年4月生,硕士研究生。山东省青岛市,266580。

TQ053.6

A

0254-6094(2016)03-0350-07

2015-08-21,

2016-05-12)

(Continued from Page 271)

AbstractThrough analyzing fouling classification and characteristics in heat exchangers and the investigation of cleaning technologies applied in Yanshan Petrochemical Co., the commonly-used cleaning technologies for heat exchangers were discussed and selected to provide technical reference for enterprises concerned, including new vision and thoughts in developing it.

Keywordsheat exchanger, fouling, mechanical cleaning, chemical cleaning