不同成型工艺的材料抗氢致开裂性能比较

费勤楠 孔韦海

(合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心安徽省压力容器与管道安全技术省级实验室)

不同成型工艺的材料抗氢致开裂性能比较

费勤楠*孔韦海

(合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心安徽省压力容器与管道安全技术省级实验室)

对3种不同成型工艺的压力容器常用材料进行抗氢致开裂(HIC)试验,比较组织和夹杂物对材料抗氢致开裂性能的影响,结果表明:氢致裂纹对铸件与锻件的组织与夹杂物形态不敏感,铸件与锻件材料极少出现氢致裂纹。

压力容器 材料成型工艺 氢致开裂 性能影响

铸、锻、轧是压力容器用金属材料常见的3种成型方式。铸造是将液体金属浇铸到铸造空腔中,待它冷却凝固后获得零件或毛坯的方法,但铸件组织不均匀、缺陷较多,氢致裂纹容易产生在材料铸造缺陷处,使用前应对材料进行检查。锻造是利用锻压机械对金属坯料施加压力,使它产生塑性变形以获得具有一定机械性能、一定形状和尺寸的锻件的加工方法,锻件经锻造后组织较铸件更细小、致密,但材料中的非金属夹杂物(如硫化锰)经过锻打后可能成为类似轧板中的片状形态,需防止氢在此处富集,形成氢致裂纹。轧制是将金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩轧制使材料截面减小、长度增加的压力加工方法,轧制成型钢板之所以会产生氢致开裂,是因为在片状夹杂物处、组织不连续处及带状组织处等部位渗入的氢原子生成氢分子而产生应力集中导致裂纹的形成。因此,在钢的冶炼和浇铸过程中,需要控制夹杂物的数量和形态分布。

目前,在湿硫化氢腐蚀环境中,常用的评价材料抗氢致开裂性能的标准方法NACE TM0284-2011和GB/T 8650-2006是针对管线钢和轧制钢板制定的。李鹤林等对管线钢和轧制钢板进行了深入研究[1~3],对材料的成分、夹杂物等对抗氢致开裂的影响进行了分析,并对湿硫化氢环境中使用钢材的现状进行了阐述。但是,针对压力容器用铸件和锻件的抗氢致开裂性能试验方法和研究还鲜有报道。因此,笔者选取了WCB铸件、16Mn锻件和Q345R热轧钢板3种材料进行抗氢致开裂性能试验。

1 试验方法

抗氢致开裂(HIC)试验按照NACE TM0284-2011标准进行。每种试验材料各制备3根尺寸为100mm×20mm×20mm的长方体,表面用320#砂纸打磨,经丙酮清洗除油,干燥后进行试验。试样放入配置好并除氧的溶液中(本次试验溶液为5%NaCl(wt)+0.5%CH3COOH(wt)+饱和硫化氢水溶液,配制完成时,试验溶液的pH值为2.8),放入试样后再次除氧1h,然后通入硫化氢至饱和,1h后试验溶液的pH测试值为3.0,试验结束时溶液的pH测试值为3.7。

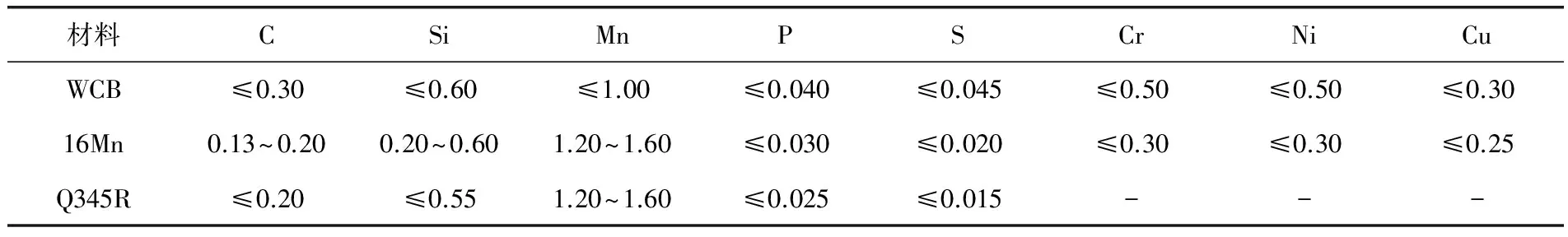

表1为NACE标准对3种试验材料化学成分的具体要求,试验所选用的材料均满足对应的标准要求。

表1 NACE标准对3种试验材料的化学成分要求 wt%

2 试验结果与分析

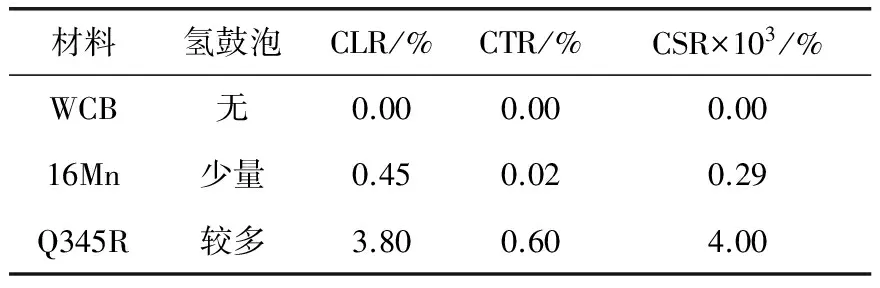

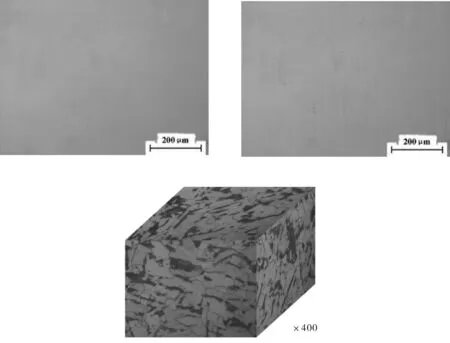

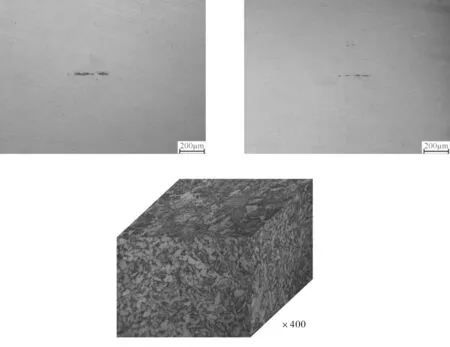

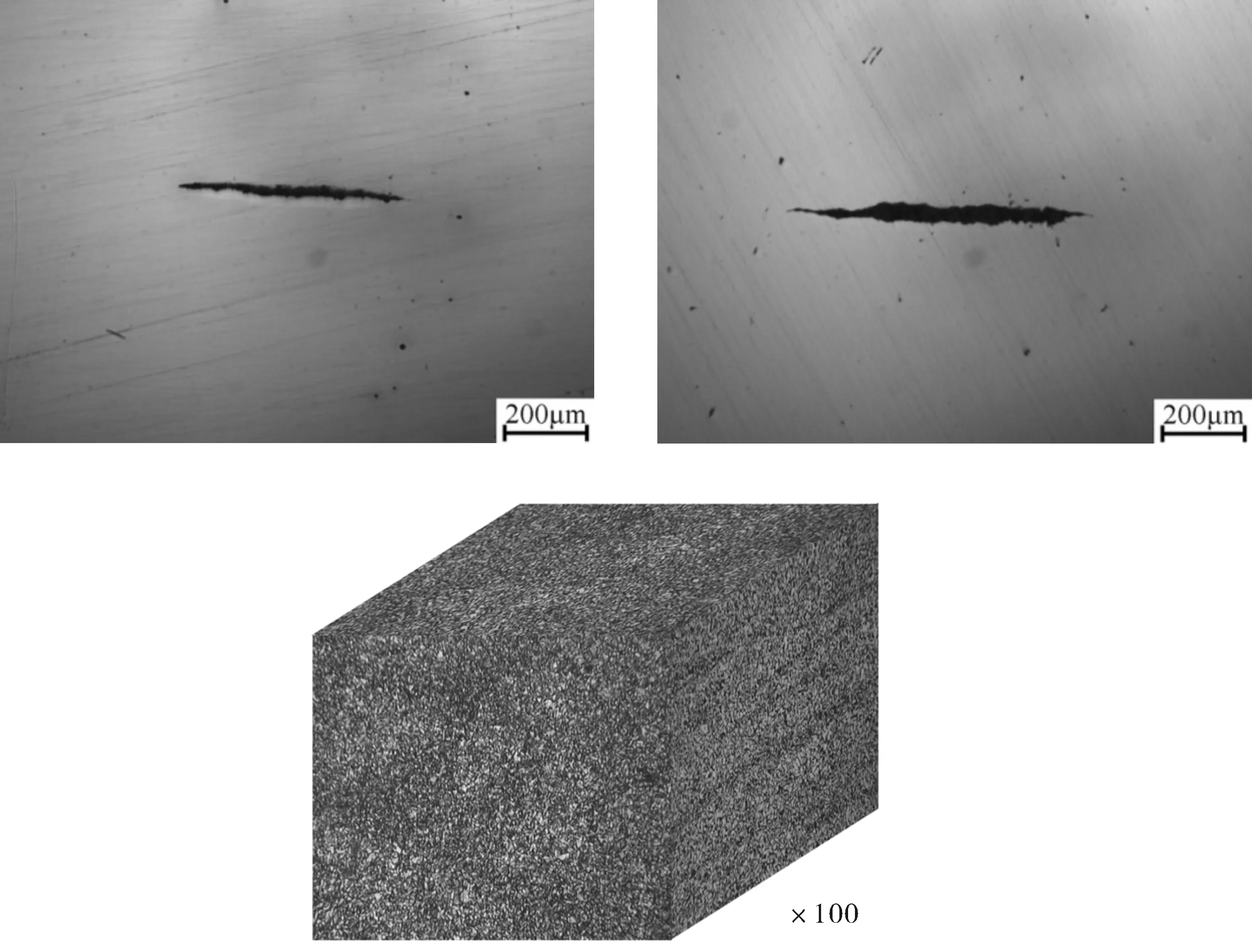

按照HIC试验标准的要求放大100倍对断面进行检查,经600#、1 000#、2 000#砂纸打磨后机械抛光,观察评定试板的裂纹长度敏感率(CLR)、裂纹厚度敏感率(CTR)和裂纹敏感率(CSR),试验结果见表2,不同材料的金相照片如图1~3所示。

表2 HIC 试验结果(3根试样平均值)

3种材料裂纹观察结束后,用4%硝酸酒精浸蚀。观察可知,WCB材料组织粗大,白色铁素体上不均匀地分布着珠光体,形态和分布不规则;16Mn材料组织更加均匀,铁素体与珠光体交错分布,显示良好的物理性能,试验显示对氢致开裂不敏感;Q345R材料组织良好,带状组织不明显,氢容易在珠光体带状组织处富集并产生裂纹,所以抗氢钢对带状组织要求较严。

根据试验结果分析试验材料的组织与夹杂物形态不同。一般情况下,钢最终性能的好坏是由其金相组织来决定的。金相组织直接影响钢的抗氢致开裂性能[4],如淬火+高温回火的金相组织为细小弥散的球状碳化物,氢鼓泡对这种组织的敏感性最低,而对未回火的马氏体组织则敏感性最高。铸件为铸态组织,晶粒粗大,成分偏析严重且组织不均匀,其氢致裂纹容易产生在材料铸造缺陷处(如夹杂、气孔及热裂纹等),这里氢渗入后聚集,产生应力集中,造成开裂。锻件由钢锭锻造后组织较铸件细小、致密,但材料中的非金属夹杂物如MnS经过锻造后容易成为片状或不规则多边形,氢渗入后在夹杂物或锻造裂纹处聚集,造成开裂。

图1 WCB铸件HIC试验的部分金相照片

图2 16Mn锻件HIC试验的部分金相照片

图3 Q345R热轧钢板HIC试验的部分金相照片

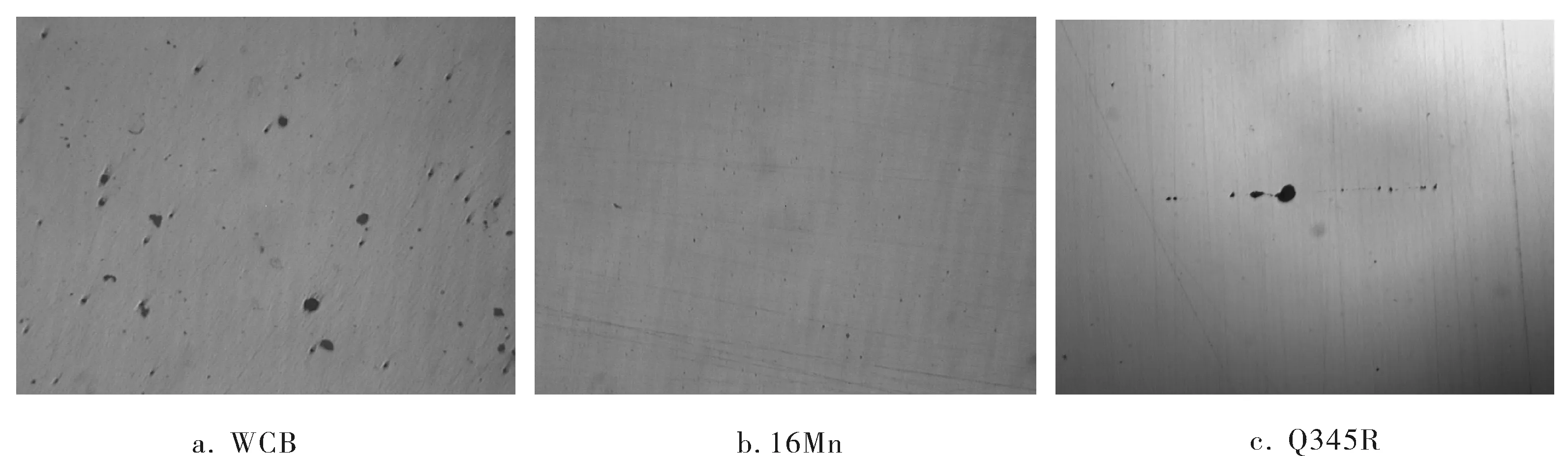

材料中非金属夹杂物来源有内生或外来,内生夹杂物是钢在脱氧和凝固时产生的。由于钢的冶炼过程是氧化-还原过程,在钢中存在大量的氧、氮及硫等杂质元素,为降低杂质元素的有害作用,在冶炼过程中进行脱氧和脱硫处理,部分脱氧和脱硫的产物残留在钢中形成夹杂物。外来夹杂物是在冶炼过程中熔渣等物质进入钢中并滞留在其中形成的[5,6]。Q345R钢在冶炼过程中,通过降低硫的含量,并向钢中加入钙,从而控制夹杂物的形成。此外,夹杂物对金属的韧塑性能也有一定的影响。由于夹杂物与金属本身的韧塑性有很大差别,金属变形过程中,夹杂物不能随金属发生变形,就会在夹杂物周围产生应力集中,夹杂物发生破裂或者夹杂物与金属分离产生裂纹。在大多数情况下,氢致开裂都起源于夹杂物,钢中的夹杂物是产生氢致裂纹的主要根源。分析表明,氢致裂纹端口表面有延伸的MnS和Al2O3点链状夹杂。因此,为了提高抗氢致开裂能力,必须尽量减少钢中的夹杂物并精确控制夹杂物的形态[7]。图4选取了有代表性的3种材料的夹杂物照片,可以看出WCB夹杂物较多,但形态多为圆形;16Mn和Q345R夹杂物较少,其中Q345R有链状夹杂,随着氢在夹杂物处聚集,会连成一线,造成开裂。

图4 3种材料的夹杂物部分金相照片

3 结束语

由抗氢致开裂试验可知,铸件与锻件对氢致开裂不敏感,几乎不出现氢致裂纹;铸件无氢鼓泡现象,锻件少量出现,而轧板表面氢鼓泡较多,初步判断与其组织和夹杂物形态有关;3种不同成型工艺的材料中夹杂物的数量与形态对氢致裂纹起决定性作用。

[1] 李鹤林.天然气输送钢管研究与应用中的几个热点问题[J].中国机械工程,2001,12(3):349~352.

[2] 姜放,饶威.酸性环境中压力容器用钢及腐蚀防护新发展[J].天然气工业,1999,19(1):94~97.

[3] 刘生,张一任,韩金节.夹杂物对16MnR(HIC)钢板抗氢开裂的影响[J].压力容器,2001,18(2):20~24.

[4] 肖纪美.应力作用下的金属腐蚀[M].北京:化学工业出版社,1990:10~86.

[5] 朱民进.钢中非金属夹杂物对性能的影响[J].电气牵引,2004,(2):55~56.

[6] 张爱梅.非金属夹杂物对钢的性能的影响[J].物理测试,2006,24(4):42~45.

[7] 战东平,姜周华,王文忠,等.高洁净度管线钢中元素的作用与控制[J].钢铁,2001,36(6):67~70.

ComparisonofMaterial’sResistancetoHydrogen-inducedCrackingwithDifferentMoldingProcesses

FEI Qin-nan, KONG Wei-hai

(NationalSafetyEngineeringTechnologyResearchCenterforPressureVessels,PipelinesandAnhuiProvincialLaboratoryforSafetyTechnologyofPressureVesselsandPipelines,HefeiGeneralMachineryResearchInstitute,Hefei230031,China)

Three different molding processes’ resistance to hydrogen-induced cracking (HIC) were tested; and the influences of materials’ textures and inclusions on their resistance to hydrogen-induced cracking were compared to show that the hydrogen-induced cracking is not sensitive to castings and forgings’ microstructure and inclusions’ shape, and few hydrogen-induced cracks can be seen in castings and forging materials.

pressure vessel, material-molding process, HIC, performance influence

* 费勤楠,男,1987年11月生,助理工程师。安徽省合肥市,230031。

TQ051.3

A

0254-6094(2016)02-0170-04

2015-03-30,

2016-03-07)