高效立向上焊接工艺研究现状

王子然+杨永波+刘福海+付傲

摘要:在船舶、核电、汽车制造、压力容器、重型机械等行业中,大型结构件由于变位困难、成本高,不可避免的要采用立焊技术。同时,由于较大的焊接工作量,传统手工焊接已经不能满足实际生产中对效率的要求,因而迫切需要能够满足质量需求同时达到效率要求的高效立焊技术。

关键词:立焊;质量;高效

中图分类号:TG444

Abstract:It is inevitable to use vertical-weld cause of difficult displacement of the work which have large structures, in industries such as shipbuilding,nuclear power,automobile manufacturing,pressure vessel,heavy machinery and so on. Meanwhile,traditional manual weld can not meet the efficiency needed in the actual production ,since the heavy welding work.Therefore,the highly efficient vertical-weld has become an urgent need that can reach the requirements of quality and efficiency at the same time.

Key words:vertical-weld;quality;high efficiency

0 前言

立向焊接是在垂直位置自下向上或自上向下施焊的焊接方式。前者称立向上焊或简称立焊,后者称立向下焊[1]。以往焊接工艺方法多采用平焊、船型焊接位置,效率高,质量好,技术成熟。但是各种大型结构件由于变位困难, 无法在平、船型位置进行焊接,因而采取立向位置焊接势在必行。同时,由于较大焊接工作量,如何提高立焊效率一直是研究热点。

以往立向焊接大多采用焊条电弧焊,但焊条电弧立向焊接效率低下,操作难度大,难以满足实际生产需要。近年来,随着电气和自动化技术的发展,国内外出现了许多高效自动化立向焊接方法,使立向焊接工艺不断发展,焊接质量和生产效率都有了显著提高。

1 立向焊接特点及工艺原理

1.1 立向焊接特点

立向焊接时由于熔化金属受重力的作用容易下淌,使焊缝成形困难。因而立向焊接时,如何克服熔池金属重力,是焊接工作者考虑的主要问题。手工立焊过程中熔渣流动性强,熔渣易与熔池金属发生分离,因而立焊接接头熔渣少。

1.2 高效立向焊接工艺原理

高效立向焊接工艺原理主要由以下两种:一种是利用附加的外部冷却装置加速熔池中熔融金属冷却,强迫其在流走之间凝固,进而也起到阻止后续熔体流动的作用,即所谓强迫成形立向焊接。另一种是利用电弧吹力来维持熔池金属,避免其在凝固之前下淌,即所谓的自由成形立向焊接。

2 国内外常用的自动化立向焊接工艺

2.1 强迫成形立焊技术

2.1.1 电渣焊

电渣焊是20世纪50年代初,由乌克兰巴顿焊接研究所发明一种应用于立焊位置的焊接工艺方法,利用电流通过液体熔渣所产生的电阻热进行焊接。焊接开始以后就必须连续焊接到结束,中间不能停顿。焊缝的凝固自下而上,在凝固的焊缝金属上面总有熔化金属,熔化金属始终有高温熔渣覆盖。电渣焊没有电弧,焊接过程平稳无飞溅,具有很高的熔敷率,可以一次焊接很厚的工件,一般常焊板厚约为30~500 mm。其次工件不需开坡口,只要两工件之间有一定装配间隙即可,可以节省大量填充金属和加工时间。再次由于处在立焊位置,金属熔池上始终存在着一定体积的高温渣池,使熔池中的气体和杂质较容易析出,因而电渣焊不易产生气孔和夹渣等缺陷。最后由于焊接速度缓慢,其热源的热量集中程度远比电弧焊小,所以使近缝区加热和冷却速度缓慢,这对于焊接易淬火的钢种,减少了热影响区产生淬火裂纹的可能性,焊接中碳钢和低合金钢均可不预热。但是,电渣焊焊接接头在高温停留时间长,易引起晶粒粗大,产生过热组织,造成焊接接头冲击韧性降低。焊后需要热处理。

2.1.2 气电立焊

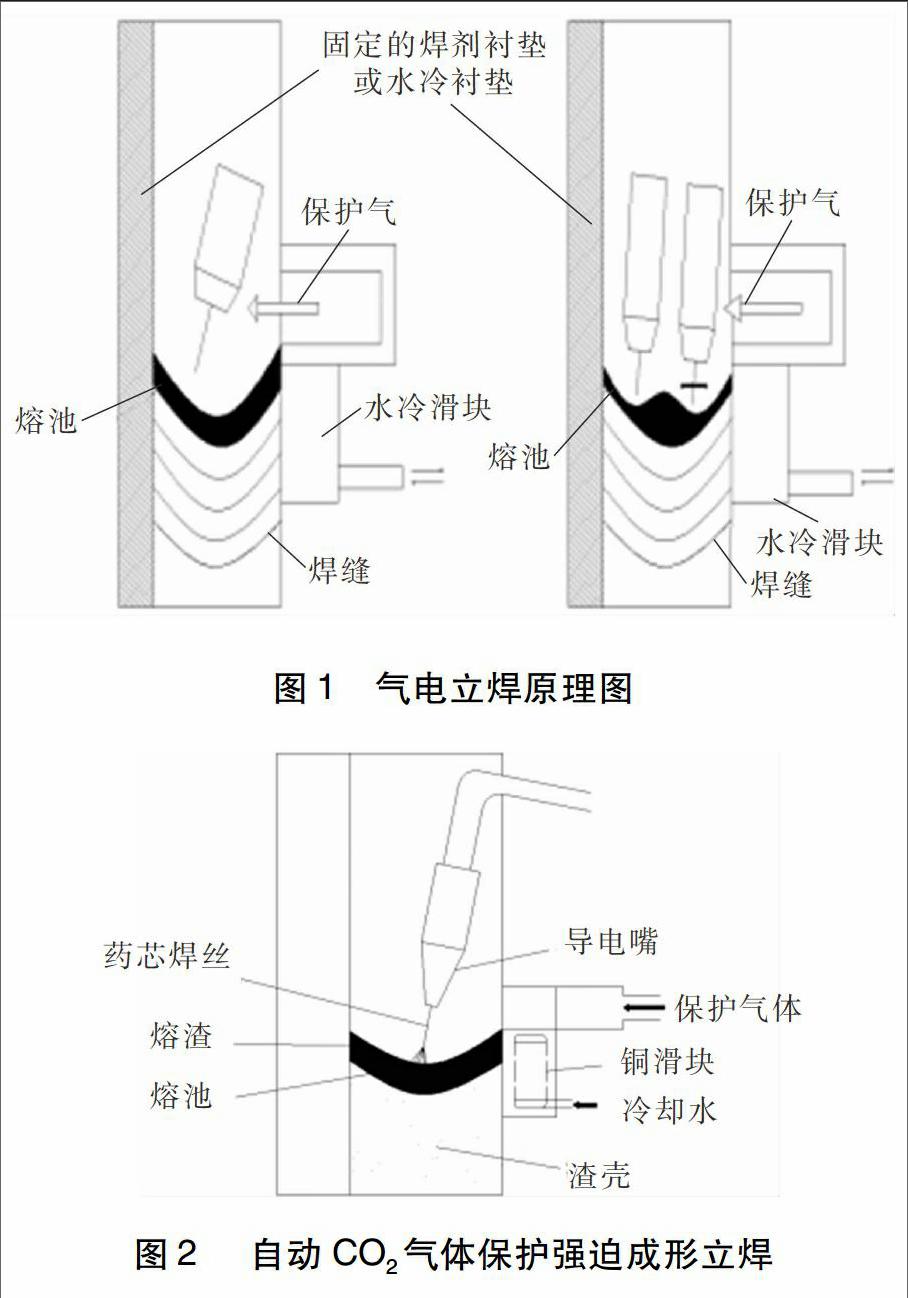

气电立焊是在上世纪八十年代由熔化极气体保护焊和电渣焊为基础发展而来的一种熔化极气体保护电弧立向焊接方法。该技术生产率高、成本低,质量稳定,与电渣焊的主要区别在于熔化金属的热量是电弧热而不是熔渣的电阻热。该技术目前多应用于石油化工、造船、电力等行业的大型储罐安装、船舶制造、容器制造等纵向焊缝自动化焊接。气电立焊采用CO2 或Ar+CO2做保护,焊丝可以选用实芯或药芯焊丝,对于较厚的低碳钢、中碳钢或奥氏体不锈钢等都具有良好的焊接性,板厚在12~80 mm最适宜。气电立焊工艺过程稳定、操作简单、焊缝质量优良、生产效率比手工电弧焊高10倍以上,先已具备单丝和双丝两种送丝方式,如图1所示。但是气电立焊的主要问题仍然存在热输入过大,焊缝晶粒粗大。

2.1.3 自动CO2气体保护强迫成形立焊

自动气体保护强迫成形立是20世纪80年代初由日本神钢研究所首先提出,也称SEGARC,如图2所示。它采用熔化极气体保护焊,利用自动的上升系统带动焊枪竖直运动,以纯CO2气体进行保护,能够实现单面焊双面成形。与传统的气体保护焊相比,具有焊速快、熔深大、缺陷少和生产效率高等优点。该方法根据水冷形式不同分为单面水冷强迫成形与双面水冷强迫成形。单面水冷由于焊缝两边冷却条件不同会造成焊缝结晶不均匀,导致力学性能出现明显差异;双面水冷强迫成形可以克服上述缺点,但是依旧存在焊缝排气和渣时间较短的问题,容易出现气孔、夹渣及冷裂纹等缺陷。并且由于焊接热输入较大,容易使热影响区晶粒粗化,焊接接头冲击韧性降低。

2.2 自由成形技术

强迫成形自动化立焊技术都需要附加水冷装置强迫焊缝成形。这种原理下的立焊技术虽然效率相对较高,但是焊接设备复杂,不利于推广。此外,强迫成形原理自动化焊接技术目前主要应用于垂直立向位置焊接,对立向曲线焊缝很难适用。自由成形技术对此有良好的适用性。

2.2.1 GMAW自由成形立焊

目前,应用最多的自由成形立焊技术是GMAW自由成形立焊工艺。相比强迫成形立焊方法,GMAW工艺主要具有以下两个问题:一是电弧难以对侧壁加热而出现工件侧壁未熔合现象,二是熔池金属受到表面张力作用向焊缝中间汇聚,造成焊缝中鼓现象。三是熔池金属受到重力作用向下流淌,造成焊缝成形困难。四是间隙搭接能力不好。针对上述问题,摆动电弧、旋转电弧和双丝方法相继被提出。目前应用较多的是摆动电弧式GMAW。摆动电弧可以改善侧壁熔合问题,同时承托整体熔池不致下淌,引导熔融金属填充间隙,使上述问题得到有效改善。除此之外,还有脉冲熔化极气体保护立向焊。脉冲熔化极气体保护立向焊的脉冲加热和熔滴过渡是间隙可控的,可在平均电流小于临界电流的情况下实现射流过渡,其工作电流范围涵盖短路过渡到射流过渡的所有区域,适用于不同板厚工件的焊接,减少了焊接热输入。另外,采用脉冲电流后,平均电流降低且熔滴沿着电弧轴线过渡,不易发生熔池金属的流淌;同时脉冲电弧还具有促进熔池搅拌的作用,能够细化焊缝晶粒,改善接头的力学性能。目前脉冲熔化极气保焊主要应用于窄间隙垂直立向焊接,对于厚板采用开坡口的多道多层焊,质量好、效率高。

2.2.2 变极性等离子弧焊

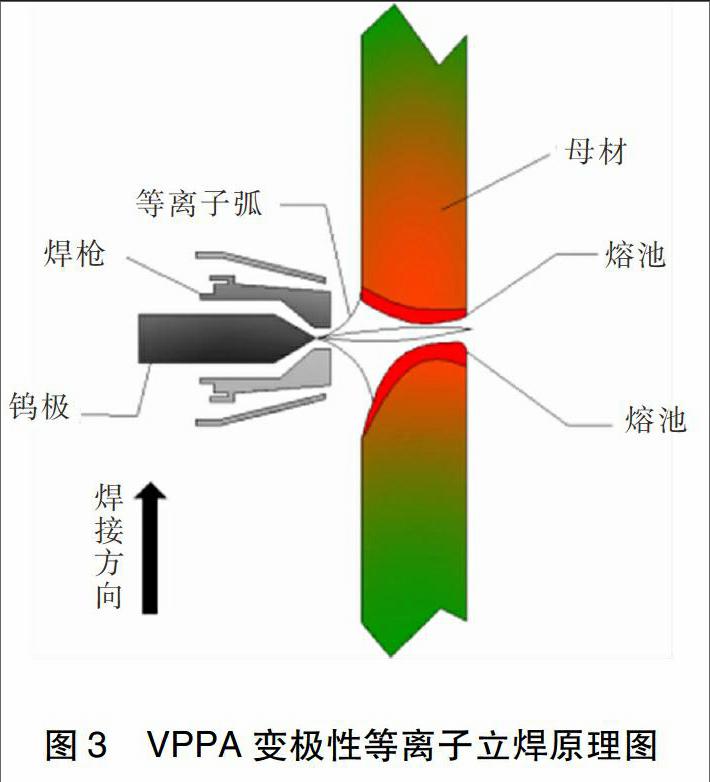

变极性等离子弧焊(图3)是一种针对铝及其合金开发的新型高效立焊技术[8-9],它综合了变极性TIG焊和等离子弧焊的优点。首先,它通过改变电流频率、电流幅值及正负半波导通时间比例,合理分配电弧热量,在满足工件熔化和自动去除工件表面氧化膜的同时,最大限度地降低钨极烧损;其次是在焊接过程中,正极性电流幅值、反极性电流幅值、一个周期内正反极性电流持续时间的比例可以分别独立调节,既有利于焊缝熔透,又有利于清理铝合金氧化膜。再次,等离子束流高能量密度、高射流速度、强电弧特性,在焊接过程中形成穿孔熔池,实现铝合金中厚板单面焊双面成形,单道焊接铝合金厚度可达到 25.4 mm。最后等离子弧能量密度集中,熔化区域小,小孔型焊接对工件正、反面加热均匀,减少了焊后工件的挠曲变形,与 TIG 焊相比工件的挠曲变形明显减少,焊缝力学性能有所提高,在刮掉根部焊缝和加厚高的条件下,小孔型等离子弧焊焊缝的屈服强度要高于 TIG 焊焊缝的屈服强度。等离子弧焊质量好,焊接接头缺陷少。美国在 20 世纪 60 年代就开始进行变极性等离子焊接设备的研制工作,80 年代中后期,美国已将VPPA 焊接技术成功应用于运载火箭及航天飞机的贮箱焊接中。国内北京工业大学较早开始了对 VPPAW 焊接设备的研制,VPPA-300 已经成功应用在工业生产中。但是铝合金 VPPAW 焊接工艺也存在着不足,主要是焊接可变参数多、规范区间窄;焊枪对焊接质量影响较大、喷嘴寿命短。

2.2.3 激光立焊

无独有偶,激光立焊[2]也是一种针对铝及其合金的工艺方法。激光焊是一种利用受激辐射实现光的放大而产生的单色、方向性聚焦后形成的高能束为热源,熔化并连接工件的一种焊接方法。激光焊能量密度高、同等热输入时熔深大、热影响区窄、焊接变形小、焊接速度快。对于铝及其合金,由于其粘度低、表面张力系数小,在重力、吹气流量、表面张力和工件未熔部分对熔体部分的挤流量以及铝合金的凝固收缩作用,以及激光焊本身可能出现的问题如气孔、裂纹、等离子体屏蔽严重,因而出现了针对铝合金的激光立焊方法。铝合金激光立焊焊缝的正面下凹量和背面下塌量均小于平焊。同时,相同条件下,立焊时的等离子体相对稳定,气孔数量略低于平焊位置。

3 高效立焊技术应用

高效立焊技术目前主要应用于石油化工、造船、电力等行业的大型储罐安装、船舶制造、容器制造等纵向焊缝自动化焊接当中。对于中厚板或大厚板对接、T型角、V型坡口或窄间隙等大型结构件的实际焊接中,自动化立向焊接技术克服了传统手工立焊效率低的问题并提高了焊接质量。随着焊接机器人技术的蓬勃发展,实际生产中已经将工业机器人作为执行机构应用于立向焊接中。应用于立焊中的机器人技术主要有两种,一种是爬行式机器人,一种是工业六轴机器人。

3.1 爬行式机器人立焊应用

爬行式立焊机器人[10]由焊接小车、焊接控制系统及焊接设备构成。它分为轨道式和无轨式,轨道式机器人需预先拆装轨道,工作量大,安装要求较高,在某些复杂曲面空间和狭小空间内无法安装轨道,应用受限。无轨道机器人依靠行走机构与焊缝自动跟踪系统联合控制,在大型工件表面并沿着焊缝实现自动化焊接。

3.2 工业六轴机器人立焊技术

爬行机器人多应用于大型结构件的现场焊接,六轴焊接机器人多应用于生产车间或实验室的机器人工作站或生产线上。六轴工业机器人结构稳定,高质、高性好,它可以针对不同材料、几何外形的工件制定相应的工艺流程和焊接轨迹,实现了一机多用,相比于传统的焊接专机,效率和柔性都大幅提升。对于中厚板立向角焊缝或大厚板开坡口多层多道立焊的情况,熔池金属受重力作用有下淌趋势,间接导致侧壁处熔合不良。针对此问题,相继有摆动电弧、旋转电弧、双丝等方法提出。在机器人立焊领域应用较多的是机器人摆动电弧技术。机器人摆动技术柔性度好,可以针对不同的工况设置不同的摆动条件,有效的解决了立焊当中容易出现的侧壁熔合问题。其次摆动技术是机器人电弧传感技术应用的基础,在摆动焊接过程中,电弧传感系统实时采集电流偏差信号,补偿位置误差,保证焊缝对中性,提高焊接质量。将机器人代替人应用于对于某些环境恶劣、噪声、辐射、烟尘等污染严重或者具有较高危险性的劳动环境,不仅在很大程度降低了劳动强度,减少危险程度,同时在保证生产质量的同时满足了生产效率。

3.3 高效立焊目前存在的问题

工业机械手作为焊接执行结构的引入一定程度上提高了焊接质量和生产效率。但是由于立焊熔池把控存在难度,自由成形下的自动化立焊依然容易造成咬边等缺陷。此外,实际生产工件组装由于机加误差、材料几何外形误差等实际因素往往造成组装间隙,间隙的出现对于高效立焊是一个难题。由于立焊焊接过程本身不如平焊位置稳定,加之间隙的出现索要考虑的电弧稳定性和间隙搭接问题无疑都增加了焊接难度。另外,立焊以其条件的限制,对速度的提高也具有一定难度。速度过快,势必要焊缝中央搭接不良、咬边、以及焊缝中鼓等缺陷。

4 结束语

分别阐释了在强迫成形原理和自由成形原理下的高效立焊工艺方法及其特点和适用性,对于无法变位的某些大型结构件,不可避免的要采用立焊技术。最后介绍了立焊技术的应用情况,以及爬行式立焊机器人和六轴焊接机器人的应用特点和现状。

参考文献

[1] 刘浩东,张龙,王建江,等.立焊工艺研究现状及手工自蔓延焊接立焊工艺探讨[J].热加工工艺,2011,40(7):166-168.

[2] 苗玉刚,陈彦宾,李俐群,等.铝合金激光立焊特性分析[J].焊接学报,2007,28(10):57-60.

[3] 赵勇,胡绳荪,单平.高效立焊技术及设备的发展[J].焊接技术,1998,(5):18-20.

[4] 徐望辉,林三宝,杨春利,等.摆动电弧窄间隙立向上GMAW焊缝成形[J].焊接学报,2015,36(4):56-60.

[5] 高飞,严铿,邹家生.焊接机器人在船舶工业中的应用[J].江苏船舶,2009,26(3):42-44.

[6] 黄海艇.窄间隙GMAW焊枪设计及立焊工艺特性研究[D].哈尔滨:哈尔滨工业大学硕士学位论文,2014.

[7] 陆汉忠,张华军,兰虎,等.Q690E高强钢窄间隙MAG立焊工艺[J].造船技术,2015,(4):71-73.

[8] 卢振洋,刘西伟,陈树君,等.复杂空间曲线焊缝VPPA专用焊接机头设计[J].焊接,2016,(6):8-12.

[9] 雷玉成,郑惠锦.穿孔法等离子弧立焊焊缝成形机理初探[J].江苏理工大学学报,2000,21(1):61-64.

[10] 郑军,刘文正,陈良磊,等.爬行式气电立焊机器人的弧长控制[J].焊接学报,2008,29(7):106-108.

[11] 杨永波,崔彤,秦伟涛,等.焊接机器人工作站系统中焊接工艺的设计[J].焊接,2015,(8):43-45.

[12] 李素静,谷明月.自动化立焊工艺对EH36钢焊缝组织及性能的影响[J].铸造技术,2014,35(11):2677-2679.

[13] 段晓宁,武传送,胡家琨,等.弧焊机器人摆动跟踪时摆幅与频率的模糊模式的识别[J].机械工程学报,2005,41(9):228-229.

机械制造文摘·焊接分册2016年2期