大型门式起重机拆除方案的优化

张 朝

(中国水电七局机电安装分局,四川 彭山 620860)

大型门式起重机拆除方案的优化

张 朝

(中国水电七局机电安装分局,四川 彭山 620860)

门式起重机是一种常见的起重机械,一般应用于大中型结构件吊装,因其结构简单、安装与拆除方便等特点广泛应用于各类施工中,特别是在水电站等类似工程起着非常重要的作用。文章主要针对龙滩水电站MDG60/10-36门式起重机在进行拆除时,从门机结构出发,以严谨的科学为依据,结合现场情况,勇于尝试采用新技术、新工艺进行门机的拆除,节省了大型汽车吊使用台班、减少了高空作业时间、降低了高空作业不安全因素,简化了施工程序、提高了劳动生产率,对于类似结构的门机拆除,具有一定的借鉴和参考作用。

门式起重机;拆除;优化;新工艺

1 工程概况

红水河龙滩水电站金属结构厂安装有一台MDG60/10-36门式起重机,该门机自2004年安装完成后运行良好,主要承担了龙滩水电站引水隧洞压力钢管、机组埋件、尾水闸门、坝顶门机轨道梁等近8万t金属结构的现场制造任务。2009年6月,根据龙滩水电站工程需要,将该门机进行拆除,转运至四川向家坝水电站使用。

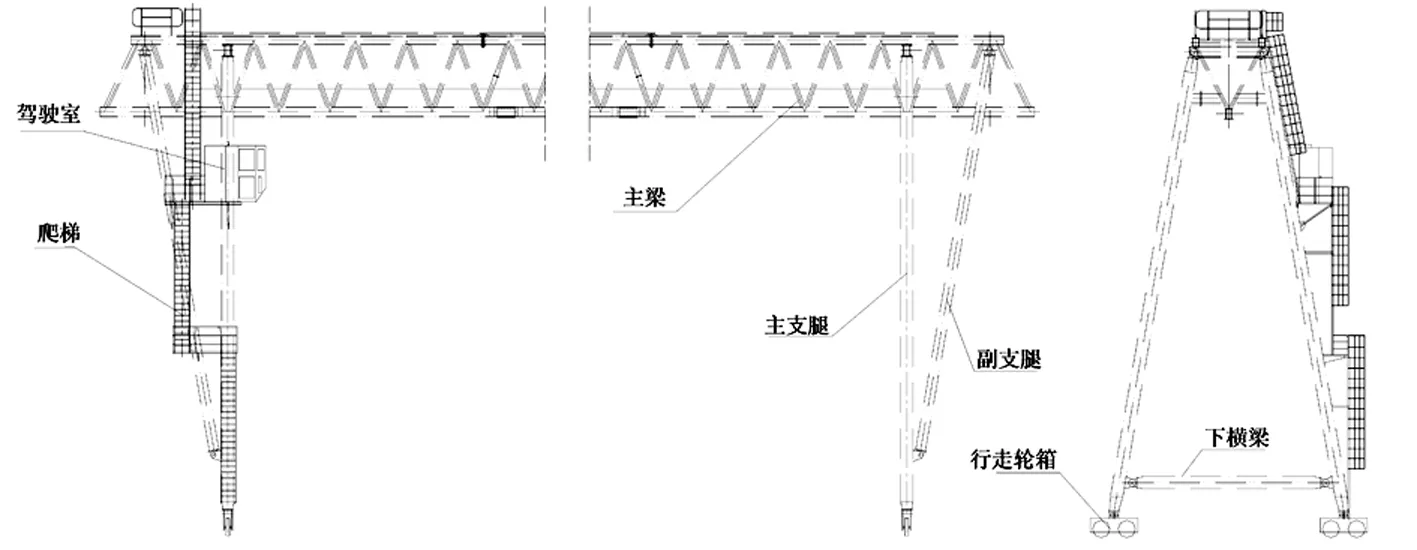

MDG60/10-36门式起重机结构为单主梁桁架式,跨度36m,总高度约22.16m,总重88.5T,最大单件重量约47T;主要部件为:主梁、主支腿、副支腿、下横梁、行走小车、驾驶室等。各部件规格详见表1。

2 一般拆除方案

2.1 拆除步骤

门机加固(主支腿、行走机构)—→电气部分—→行走小车—→电动葫芦—→司机室、爬梯扶手等—→副支腿—→主梁—→下横梁—→主支腿—→行走机构。

2.2 拆除前准备

1)拆除前应在预拆除位置根据门机结构预埋地锚,角度<60°为宜;地锚坑≥1000mm×800mm×600mm,回填时使用C20混凝土,龄期≥7d;

2)拆除前在主梁与支腿连接处下方1.2m搭设拆除安全平台/围栏;

3)施工场地清理、悬挂安全标牌等略。

表1 MDG60/10-36门式起重机各部件规格

门机结构如图1所示;

3 优化后方案

3.1 思路

根据门机结构(见图1),因为主支腿与主梁间连接为销轴连接,拆除时可以以每个连接部位的销轴为旋转轴,依靠门机自重,压迫四条主支腿以行走轮为接触面,沿轨道方向滑移,最终下放至与轨面平,将高空作业转化为地面施工,简化施工程序、节省机械设备台班、降低高空操作不安全隐患,提高劳动生产率。

图1 MDG60/10-36门式起重机结构示意图

3.2 拆除步骤

司机室、爬梯扶手等拆除—→主电气盘柜拆除—→行走小车拆除—→下横梁—→副支腿—→主支腿—→行走机构—→电动葫芦—→主梁分解。

3.3 施工准备

1)场地清理、悬挂安全标示等略;

2)轮箱处理:MDG60/10-36门式起重机依靠自重下放时,主要依靠行走轮与轨面摩擦滑动,考虑下放过程中,随着主支腿间夹角的增大,行走轮箱为了保持与支腿垂直,将会与轨面形成一定的夹角,造成轮箱倾斜;此时,由于行走轮处于轮箱的保护之中,无法与轨面接触、滑移,因此,应事先对行走轮的4个箱盖板部位进行处理,使得行走轮在倾斜时能够满足滑动要求。

4 方案比较

4.1 施工准备比较

1)常规方案需要在拆除前布置地锚、在主支腿上栓挂风绳、同时需要对行走轮箱进行加固。

2)优化后仅需要对行走轮箱进行盖板边缘进行处理。

3)很明显,优化后方案施工准备更为简单。

4.2 拆除步骤比较

1)常规方案拆除步骤:小车→副支腿→主梁→下横梁→主支腿→行走机构。

2)优化后方案:小车→下横梁→整体下放→副支腿→主支腿→主梁→行走机构。

3)拆除步骤优化后方案优越性并不明显,所需要拆除步骤基本相同。

4.3 设备使用比较

常规方案200T汽车吊使用时间(不包含挂装配重时间)为:

拆除副支腿(4条,上部与主梁间销轴连接,下端与主支腿销轴连接)+拆除主梁与主支腿间销轴(4个)+主梁吊装=10h

优化后方案(不包含挂装配重时间):

拆除下横梁(2根,两端销轴连接)+拆除主梁间连接架(2个,螺栓连接)+主梁下放=4h

优化后200T汽车吊使用时间还不到常规方案的一半。

4.4 高空作业时间

常规方案中大多数操作都是高空作业,包括:①主梁与主支腿间连接轴;②主梁与副支腿间连接轴;③主梁间连接架。

优化后大幅度减少高空作业时间,降低了高空作业不安全隐患。

4.5 工期比较

1)常规方案需要预埋地锚,要等待初凝需要3d以上,凝固需要7d以上;优化后的方案不需要此步骤,可直接节省3-7d。

2)常规方案对门机进行高空分解,安全性不能很好保证,故需要时间较长,通常需要4d左右,而优化后的方案将大部分高空作业转化为平面作业,缩短工期约3d。

两项合计缩短直线工期6-10d。

4.6 安全性

常规方案进行拆除时,高空作业占整个拆除工作的60%以上。

优化后的方案仅占整个拆除工作的15%左右。

通过以上比较,通过对拆除方案的优化,不仅能够有效地节省机械台班,还能大幅度减少施工前准备、减少高空作业时间,降低安全隐患,提高了劳动生产率。

5 受力分析

5.1 吊装设备受力分析

本次拆除采用GROVE5200型200t汽车吊, 按照200t吊车性能参数,在配重70t工作条件下,回转半径5m,支臂最大伸长27.5m时,最大起吊重量为78t,大于门机总重67t(不含小车、驾驶室、爬梯等部件),满足吊装要求 。

主梁和汽车吊平面位置略。

5.2 卡扣与钢丝绳的选用:

门机重量按67t来选择,卡扣选择4个25t的。

钢丝绳选择型号:6×37S+ FCΦ52 mm,经查表其破断拉力为1730MPa

吊装采用4吊点吊装,4根钢丝绳,吊车动载系数选择1.1,钢丝绳与大钩中心夹角Φ为22°,见图2。

图2 吊点位置示意图

则吊装安全系数为:

K=Sb *N*COS(Φ)/G=1730×4×cos(22°)/(67×9.8×1.1)=8.87

按规范要求,吊装重物的钢丝绳安全系数必须保证在6倍以上,计算的安全系数为8.87,满足吊装要求。

6 门机整体下放

根据门机结构,采用200t汽车吊,依靠门机自身重力,将主支腿沿轨道方向滑移,如图3所示。

注意事项:由于门机已安装运行近5 a时间,主梁与主/副支腿连接部位销轴转动不够灵活,因此为了防止在下放过程中发生卡阻、不同步等异常情况,现场准备12T汽车吊一台,用于在卡阻时牵引支腿滑移;同时可使用手拉葫芦等进行牵引;同时可防止行走机构在下放过程中轮子发生扭曲,通过以上措施能够有效地防止门机下放过程中发生卡阻等异常,保证下放顺利进行;下放完成后根据结构特点将主梁、支腿等进行分解,连接螺栓、节点连接板等注意保护,电缆滑线等按部位进行堆放、装箱,以便回装使用。

图3 门机下放示意图

7 结 语

通过龙滩水电站MDG60/10-36门式起重机的顺利拆除,表明了本次方案所采用的优化措施是合理的、科学的、严谨的,本次拆除从门机的结构特点出发,采取新工艺、新方法进行拆除,将空中拆除工作转移至平面进行,能够节省机械使用台班、简化施工程序、减少高空作业时间、降低安全隐患,能够有效地提高劳动生产率。

目前该设备经向家坝水电站四年多运行,未发生任何不安全状况,本次拆除所采用的优化方案对类似结构的门机拆除具有一定的参考和借鉴作用,值得推广和使用。

[1]杨仲侯,胡维俊,吴泰仁.工程力学[M].四川:高等教育出版社,1992:61-67.

[2]蔡裕民.吊装工艺计算近似公式及应用[M].北京:化学工业出版社,2004:52-59.

[3]张顺,孙浩波,陈新伟.液压同步提升技术在大型起重机吊装中的应用[J].起重运输机械,2007(12):82-84.

[4]刘传辉,石亮,刘家员.大型造船门式起重机吊装方案优化探讨[J].造船技术,2010(01):35-36.

1007-7596(2016)10-0066-03

2016-10-10

张朝(1982-),男,河南长葛人,工程师,从事水利水电工程施工技术、质量管理工作。

TH213.5

B