烘丝机出口含水率智能控制方法研究

陈传通,崔 嵬,张 超,尹旭梅

(山东中烟工业有限责任公司济南卷烟厂,济南 250104)

烘丝机出口含水率智能控制方法研究

陈传通,崔 嵬,张 超,尹旭梅

(山东中烟工业有限责任公司济南卷烟厂,济南 250104)

烟草烘丝机控制具有高度非线性,大滞后、高耦合等特点,传统PID控制在越来越严格的工艺指标控制中变得的力不能及。在工业控制中智能控制替代传统PID控制已成为新的发展方向。将介绍智能控制在烘丝机控制上的应用,着重讨论烘丝机控制的两种控制策略:应对控制,预测控制。并介绍各自可使用的控制方法。

烘丝机;PID控制;智能控制;应对控制;预测控制

0 引言

卷烟厂制丝线的烟叶经过叶预处理工序后进入烘丝工序,烘丝工序的主要目的之一就是对烘丝筒出口烟丝水分进行控制,提高烟丝的弹性和填充能力,改善烟丝品质[1]。烘丝筒采用饱和蒸汽和热风对烟丝进行加热,将烟丝中的水分蒸发,同时通过热风将烟丝蒸发的水分带走,从而达到控制烘丝筒出口烟丝水分的目的。加香后的水分达到工艺要求是制丝线的最后目标,如果烘丝筒出口烟丝水分能被精确控制,则通过调节烘丝筒出口烟丝水分的设定值就可以有效控制加香后水分,以满足制丝工艺的要求。在烘丝过程中影响出口含水率的因素较多,切各因素相互耦合,高度非线性,滞后性和不确定性十分严重,因而控制难度较高[2,3]。

1 目前国内普遍的烘丝机原理

以HAUNI公司控制策略为代表的一类方法是目前所采用的较好的方案。HAUNI公司烘丝水分控制包括以下几个阶段:烘丝准备——烘丝筒预热——烘丝启动(升温)——烘丝筒烘丝——烘丝收尾——烘丝再启动——烘丝冷却。在烘丝升温阶段,主要依靠根据物料平衡原则与传热传质理论推导得出的数学模型进行烘丝筒壁温度设定值计算,在烘丝筒烘丝阶段,依靠数学模型和PID反馈控制方式确定烘丝筒壁设定值。

整个烘丝水分控制系统最主要的设计思想就是依据物料平衡原则与传热传质理论,根据烘丝过程需要去除的水分量计算需要提供的热量,该计算还与设备的结构等因素有关,同时通过反馈控制系统进行补偿。在进行数学计算时,为克服不确定性因素的影响,有关计算数据还采用一定的方法进行修正。

2 现有控制不足

2.1PID调节的缺点

图1 PID 控制原理

在烘丝筒充满烟丝进行烘丝时,采用数学计算结合PID反馈控制,PID控制有四个明显的缺点:1)直接以e=w-y的方式产生原始误差太不合理;2)产生误差信号e 的微分信号没有太好的办法,只能近似实现;3)线性组合不一定是最好的组合方式。4)误差信号e的积分反馈的引入有很多副作用[5,6]。参数有时设置不尽合理,而且抗扰动能力相对较差。由于对象特性变化、非线性和滞后等因素,烘丝水口水分有时控制精度不高。

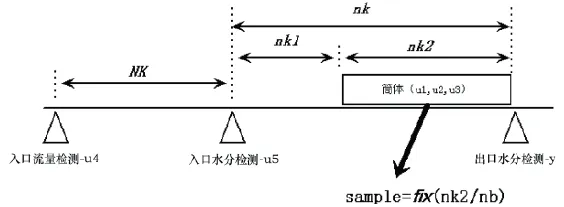

2.2烘丝过程的大滞后

烟丝从上一道工序到来之前,先在距离烘丝机滚筒较远的位置、也就是u4的位置检测此时的烟丝瞬时流量值;经过NK时间之后,来到u5的位置检测此时的入口水分值;再经过nk1的时间,烟丝才进入滚筒,在滚筒中运行很长一段时间,最后经过nk2的时间,烟丝出筒,检测出口水分。在这个过程中滞后现象非常严重。当见到的出口水分超标时,再做出反馈控制,已经滞后了至少nk2的时间。而此时已不能再对滚筒内的烟丝做出合理的反馈控制。在滚筒入口烟丝流量或水分波动较大时,反馈信号的引入会加大这种波动。

2.3扰动引起的波动

该类方法在烘丝升温阶段进行数学计算时,未考虑实际应用中存在的各种扰动、对象特性变化和非线性特性,在头尾阶段烘丝出口水分控制波动相对较大,缺乏必要的补偿措施,故往往需要有经验的操作人员进行人工干预。

图2 烘丝机烘丝工序

3 智能控制理念

随着计算技术的发展,以计算为基础的机器学习、人工智能等技术突飞猛进。以此为基础的智能应用已应用于很多领域。工业控制与人工智能的结合将是新时代的主旋律。智能控制是指利用现代计算机的超强计算能力,使用成熟稳定的计算机智能算法应用在传统控制上来。通过预测、识别、分类、聚类、拟合等方法,将传统控制转化为以计算机为核心的智能控制。智能控制方法以其超强的计算力,解决非线性、滞后性、波动性、病态性等以PID控制为核心的传统控制所难以的问题。具体来讲就是通过计算机学习控制经验,以经验建立数学模型,通过数学模型对被控对象做出合理的控制。针对烘丝机出口含水率的控制我们将讨论两种不同的智能控制策略:应对控制方法,预测控制方法。

3.1应对控制方法

应对控制是指在出现某种状态时所采取特定的控制策略。由于烘丝机控制的滞后性和PID控制误差e的产生方式缺陷,一般在生产时,“干头干尾”现象明显。各卷烟厂普遍采用人工干预的控制方式。该方式可以很快的将烘丝机达到稳定状态,减少“干头干尾”。人工干预其本质就是当时出现“干头干尾”状态时或出现出口含水率超标时做出特定的控制策略。在人工控制过程中,个人控制经验对于整个烘丝过程有很大的影响。智能应对控制方法是指,让计算机学习人工正确的控制经验,以对特定的状态做出合理的控制策略。该方法可以解放人工的劳动,避免因人的控制经验参差不齐而出现控制指标的波动。可采用的智能控制算法有分类算法和人工神经网络算法。

采用分类算法为将烘丝机的状态分为若干类Q{q1,q2,q3,…,qn},对每一类采取控制策略M{m1,m2,m3,…,mn}。分类的依据选择的特征值C{c1,c2,c3,…,cm}。特征值为反应烘丝机状态的参数,如入口称流量,入口含水率,烘丝机筒温、排潮开度、出口水分、热风温度等。分类方法就可以选择的有紧邻分类法,分类树算法等。

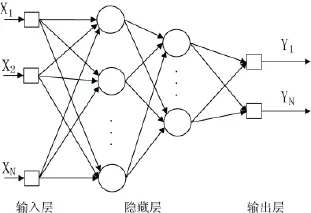

应对控制方法可采用人工神经网络模型。人工神经网络是一种模仿动物神经网络行为特征,进行分布式并行信息处理的算法数学模型。这种网络依靠系统的复杂程度,通过调整内部大量节点之间相互连接的关系,从而达到处理信息的目的。其模型如图3所示,网络分为输入层、输出层、隐含层。输入层输出层皆是一层,隐含层可有多层。输入层和输出层分别对应着模型输入信息和输出信息。可以为多输入多输出。

神经网络模型在应对控制方式上取得了很好的效果,Pomerleau的ALVNN系统是神经网络的一个典型实例,这个系统通过安装在前向的摄像机学习人的驾驶经验5分钟,可以成功的在复杂路况的高速公路上以70英里的速度驾驶90英里[7,8]。在烘丝机控制中,可以将烘丝机的状态参数如:称流量、滚筒温度、热风温度、入口水分、出口水分等作为输入变量,将各可调参数的调节量如:蒸汽阀门开度、排潮阀门开度等作为输出变量。输入变量、输出变量皆为多维向量。给出优秀的操作经验作为训练样本和检验数据。采用最小二乘法、梯度下降算法等调节各节点参数,使模型可以很好的拟合样本和检验数据,得到控制模型。最小二乘法为式(1),梯度定义为式(2),梯度下降算法为式(3)。

图3 多输入多输出神经网络模型

应对控制模型建立后,参与烘丝机出口水分控制,当遇到状态X{x1,x2,x3,…,xn}时,将状态参数输入到控制模型,模型计算出输出变量Y(y1,y2,y3,…,ym)。根据输出变量Y的各维参数,调节与之相对应的阀门,即可起到智能控制的效果。

3.2预测控制方法

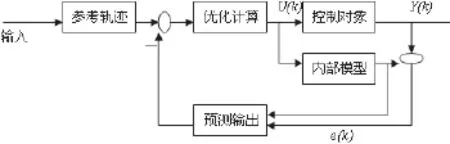

预测控制是一种已广泛在工业生产中应用的先进控制技术。预测控制的基本出发点与传统PID和应对控制不同,PID控制和应对控制是根据当前的误差或当前状态做出控制决策的空着策略。而预测控制不但利用当前状态,更主要的是利用模型预测未来的输出值,以滚动优化的方式确定当前最优的控制策略。目前应用最广泛的预测控制技术为模型预测控制,包括动态矩阵预测控制(DMC),模型算法控制(MAC),广义预测控制(GPC)等[9]。预测控制算法的基本控制结构如图4所示,其基本思想概括起来体现在三个方面:预测模型、滚动优化、反馈校正。

图4 预测控制基本结构

3.2.1预测模型

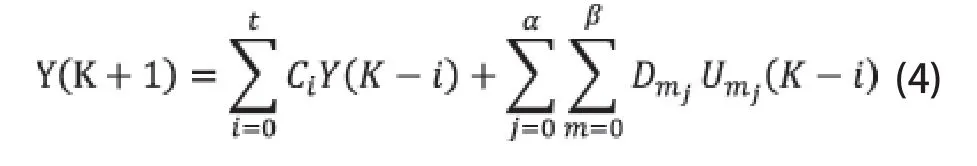

预测控制是一种基于模型的控制算法。模型的功能是根据输入输出的历史信息和未来的输入信息预测未来的输出信息。采用机器学习、人工智能等学科的新技术、新成果,应用在烘丝机出口水分的预测上,所用的算法如:神经网络、自回归、支持向量机等技术,可以通过学习经验,建立预测模型,有效的预测出某一时间段之后的出口水分。对于各变量之间的高耦合,相互扰动等都有很好的鲁棒性。可采用式(4)所示的预测模型。其中Y(k+1)表示在k+1时刻的预测输出值,Y(K-i)为K-i时刻的历史输出值,U为输入变量值,C,D分别为历史输出值Y和输入值U的权重系数,t为参考的历史输出步长,j为输入U的历史参考步长,m为输入U的参数个数。

3.2.2滚动优化

滚动优化是一种优化控制算法,这种算法的优化是滚动进行的。在任意时刻依据输入目标值如烘丝机出口水分设定值,预测模型的输出值(预测未来t时刻的烘丝机出口水分值)与当前状态,可以计算出今后一段时间之后的控制量。他通过某一性能指标的优化来确定未来的控制量。该性能指标可以是烘丝机的出口水分的误差值、输入参数值、调节量值等的函数值。这种优化不同于传统意义上的优化,主要表现在他是一种有限时间段的优化,并非全局优化。在整个控制过程中,优化不是离线进行的而是实时在线进行的。可采用如式(5)的优化指标。qi(i=1,2,3,…,P),rj(j=1,2,3,…,M)分别为不同时刻的误差和控制作用的加权系数:

3.2.3反馈校正

滚动优化确定了一系列未来的控制,为了防止模型失配或环境干扰引起的输出状态偏差,预测控制,只实施本事可的控制作用。到下一时刻,首先检测对象的实际输出,利用这一信息对基于模型的预测值进行修正,然后再进行优化。反馈校正的形式是多样的,可以不改变预测模型,仅对未来的误差做预测,并给与补偿,也可以根据在线辨识原理,对预测模型进行在线修正。

4 结束语

针对烘丝机在工作过程中复杂的状态变化及生产工艺模式多样性、大滞后的特点,采用传统的PID控制方式并不能很好的满足日益严格的控制精度要求。采用智能控制的方法将是新的控制方式。基于应对的控制方法和基于预测模型的控制方法,是智能控制的两个截然不同的控制策略。其各有各自的特点,采取基于应对策略的控制方式,理解简单,易于实现,学习了人的操作经验,但该方式并没有解决烘丝滞后的问题,只是采取人的经验,前瞻性的调节各控制变量使烘丝机快速进入稳定状态,减少“干头干尾”现象。采用基于智能预测模型和人工智能优化操作模式的烘丝过程智能集成优化控制技术,可以实现烘丝过程的综合最优化及自动化。针对生产过程的不同阶段及不同的生产工艺模式,采用描述依存于进料量与进料水分的过程动态特性的各类模型及其优化方法,以此模型为基础设计能适应进料量与进料水分变化、具有克服烘丝过程中变量间相互干扰及各种不确定性因素影响的、具有自适应、自调节功能的优化控制算法,以满足不同工况下对出口烟丝水分的严格要求。两种方法都可以提高控制系统的自适应能力,使每批次的头、尾部干烟丝总量降下来,极大地减少烟丝的浪费和造碎。可以实现烘丝后阶段、加香后的烟丝水分的自动控制,使加香后水分自动控制在工艺要求的范围以内。

[1] 王艳红,韩光胜.烟草烘丝过程的水分控制[J].北京工业大学学报,2000,26(4):90,95.

[2] 任正云,晏小平,方维岚,等.烘丝过程烟丝含水率的MFA控制[J].烟草科技,2005(6):l0-15.

[3] 张建栋,廖国太,张辉,等.模糊控制在烟草工业烟丝干燥控制中的应用[J].甘肃科技,2011,27(8):25-29.

[4] Gan M,Peng H,Chen L.A global—local optimizationapproach to parameter estimation of RBF-type models[J].Information Sciences,2012,197(1):144-190.

[5] 韩京清.自抗扰控制技术[J].前沿科学季刊.2007(1):p24-31.

[6] 韩京清.自抗扰控制器及其应用[J].控制与决策.1998,13(1):19-23.

[7] Pomerleau D A.Neural network perception for mobile robo t guidance[M].Boston:Kluwer Academic Publishing,1993.

[8] 曾华军,张银奎.机器学习[M].北京:机械工业出版社,2003.

[9] 刘世荣,等.计算机控制系统[M].2版.北京:机械工业出版社,2012.

[10] 陈明,等.MATLAB神经网络原理与实例精解[M].北京:清华大学出版社,2013.

[11] 王慧.计算机控制系统[M] 2版.北京:化工工业出版社,2005.

[12] 黄海燕,黎冰.基于模型计算的控制系统的分析和设计[J].石油化工自动化,2008(6).

[13] 梁魏峰.烘丝控制模式的建立与实现[J].烟草科技,2003(3):16,17.

Research on cut tobacco dryer intelligent control

CHEN Chuan-tong, CUI Wei, ZHANG Chao, YIN Xu-mei

TP18

A

1009-0134(2016)07-0037-04

2016-05-10

陈传通(1987 -),男,山东菏泽人,硕士研究生,研究方向为机器学习与智能控制。