酶解南瓜汁发酵酒加工条件及其活性成分变化

苑建伟,侯小歌,田丰收,李胜婷,王克广

(1.周口职业技术学院,河南周口466000;2.周口师范学院生命科学与农学学院,河南周口466000;3.扶沟县雅滨生物工程有限公司,河南周口461300)

酶解南瓜汁发酵酒加工条件及其活性成分变化

苑建伟1,侯小歌2,*,田丰收2,李胜婷2,王克广3

(1.周口职业技术学院,河南周口466000;2.周口师范学院生命科学与农学学院,河南周口466000;3.扶沟县雅滨生物工程有限公司,河南周口461300)

以蜜本南瓜为原料酿造南瓜酒。采用单因素和正交试验法优化提高南瓜出汁率的酶解条件,最适南瓜酒发酵条件下研究南瓜多糖变化规律。结果表明:果胶酶和糖化酶处理对南瓜出汁率影响差异性显著(P<0.05),当果胶酶添加量0.25%、50℃作用2.0 h和糖化酶添加量0.5%、55℃作用2.0 h时,南瓜出汁率可提高到30%以上;南瓜酒在最适发酵条件下即酵母接种量0.3%、24℃发酵7 d,酒精度高于8.5%,多糖含量稳定在1.10%左右。

南瓜酒;酶解;出汁率;发酵条件;多糖

蜜本南瓜为杂交南瓜种,在我国种植面积广,产量高,组织细腻,口味甘甜,且富含碳水化合物、蛋白质、维生素、矿物质、微量元素及活性成分[1],具有降血糖、抗高血压、预防心血管疾病等功效[2-3],是南瓜栽培品种中最适合食用和深加工的品种之一。近年来,南瓜以其独特的营养价值和药用价值深受世人青睐,随之也引起了相关研究学者对南瓜功能因子、活性成分、功能性食品的开发等领域的广泛关注[4-6]。南瓜酒则是南瓜深加工的功能性食品之一。有研究表明:南瓜酒与南瓜提取液相比具有明显的清除自由基功效,且主要抗氧化活性成分表现为维生素C、多酚和多糖[7],因此,开发南瓜酒尤其是活性成分较高的南瓜酒具有重要的食品工业应用价值。目前,对于南瓜酒的研究已有出现,且大多研究主要集中在发酵工艺或发酵条件方面,但采用酶解法优化南瓜出汁率和发酵液还原糖含量的工艺条件,并考察南瓜酒发酵过程中典型活性成分-多糖的变化规律的研究少见报道。由于成熟的南瓜中含有丰富的果胶和淀粉,因此本研究以含糖量高且普遍种植的蜜本南瓜为原料,采用酶解法提高南瓜浆的出汁率和含糖量,并对酒精发酵工艺条件进行研究,同时探索南瓜酒在酿造过程中活性成分—多糖的变化规律,以期为开发低成本高价值的保健型南瓜酒提供理论参考。

1 材料与方法

1.1 材料与试剂

成熟的蜜本南瓜(购自周口市川汇区农贸市场),蒽酮试剂,柠檬酸(食品级),酿酒高活性干酵母(安琪酿酒酵母),果胶酶(食品级,3万U/g),糖化酶(食品级,5万U/g)。

1.2 主要仪器与设备

AL204电子天平:上海梅特勒托力多仪器有限公司;UV5200紫外-可见分光光度计:上海元析仪器有限公司;HWS24电热恒温水浴锅、LRH系列生化培养箱:上海一恒科学仪器有限公司;BCD-215KCM海尔冰箱:青岛海尔股份有限公司;JJ2-组织捣碎机:金坛市杰瑞尔电器有限公司;H1850R高速冷冻离心机:湖南湘仪;调温电热套:上海仪器仪表有限公司。

1.3 南瓜酒的酿造工艺流程及操作要点

工艺流程:南瓜→清洗→切半软化→打浆→果胶酶处理→糖化酶处理→过滤→杀菌→前发酵(接种活性干酵母)→后发酵→过滤→配兑→成品。

操作要点:成熟南瓜冲洗切片,蒸煮软化,原料与水比例为1∶1(g/g)打浆,并添加0.2%(质量分数)的柠檬酸护色,按试验设计添加果胶酶和糖化酶处理南瓜浆(方案见1.4试验设计中的1.4.1和1.4.2),过滤除渣制得南瓜汁,杀菌后添加SO2,接种活化干酵母进行酒精发酵,主发酵工艺优化按实验设计(见1.4试验设计中的1.4.3)进行,后发酵结束进行过滤调配杀菌即可得到南瓜酒。

1.4 试验设计

1.4.1 果胶酶处理试验

采用单因素和正交试验进行酶解条件优化,以出汁率为测定指标。设计果胶酶添加量为0.15%、0.25%、0.35%、0.45%、0.55%(质量分数),作用温度为40、45、50、55、60℃,作用时间为,pH为4.5,处理时间为0.5、1.0、1.5、2.0、2.5 h。单因素试验基础上,设计酶用量、酶解温度、酶解时间三因素三水平正交试验(见表1)。

1.4.2 糖化酶处理试验

在最优果胶酶工艺条件基础上,以出汁率、还原糖含量为指标,设计糖化酶处理的三因素三水平正交优化试验(试验方案见表3)。糖化酶添加量为0.2%、0.3%、0.4%(质量分数),温度为50、55、60℃,作用时间为1.0、1.5、2.0 h,pH为4.0。

1.4.3 酶解南瓜汁发酵工艺条件试验

酵母接种量、发酵温度和发酵时间为影响因素,酒精度为测定指标,选择活化酿酒活性干酵母菌悬液接种量为0.1%、0.2%、0.3%、0.4%、0.5%(体积分数),发酵温度为16、18、20、24、28℃,发酵时间为3、5、7、9、11 d,以酒精度为指标考察以上三因素对南瓜酒发酵质量的影响,确定酶解南瓜汁制取南瓜酒最适发酵条件。

1.4.4 南瓜酒活性成分变化测定

在最佳南瓜酒的加工工艺条件下,测定南瓜原料、南瓜浆、南瓜汁及其发酵3、5、7、9、11 d时的多糖含量,探索南瓜多糖在酿造酒过程中的变化规律,以便更好控制保健型南瓜酒的发酵进程。

1.4.5 主要指标的测定

出汁率(%,质量分数):称重法[8];还原糖含量(%,质量分数):DNS比色法[9];酒精度:蒸馏酒精计法[10];多糖含量(%,质量分数):采用苯酚-硫酸比色法[11]。

1.4.6 数据处理与分析

每个试验样做3次平行,取其平均值,采用SPSS 16.0软件和正交助手Ⅱv3.1处理试验数据并对结果进行显著性方差分析。

2 结果与分析

2.1 果胶酶处理南瓜浆的试验结果

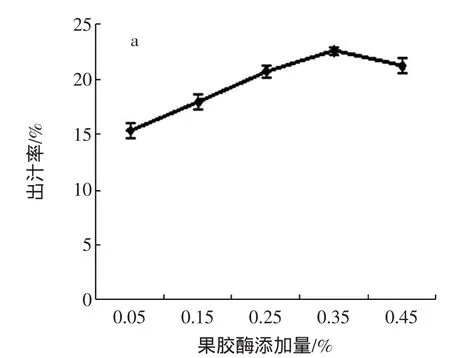

果胶酶处理南瓜浆的单因素试验结果如图1所示。

图1 果胶酶单因素试验对南瓜浆出汁率的影响Fig.1 Effectof single factor testby pectinaseon pum pkin juice rate

随着果胶酶用量的增加,南瓜浆出汁率呈现先升高后降低的趋势,果胶酶添加量为0.35%时,出汁率达到最大值为22.63%(图1a)。南瓜浆的出汁率随果胶酶作用温度的升高先上升后降低,50℃时出汁率达到最大值21.05%,50℃到55℃时,出汁率缓慢下降,60℃后出汁率明显降低(图1b),原因是高温抑制果胶酶的活性,导致南瓜浆中果胶物质降解缓慢从而影响了出汁率。图1c显示果胶酶作用1 h后,出汁率迅速升高,2 h时出汁率达到最大值,此后随着作用时间的延长出汁率呈下降趋势。分别对果胶酶添加量、作用温度、作用时间3个因素的试验数据进行方差分析,果胶酶的3种处理对出汁率的影响均为显著(P<0.05),故选择果胶酶添加量0.35%、温度50℃、时间2 h水平进行正交优化试验,其结果见表1。

表1 正交优化试验结果Table1 The resultsof orthogonal test

续表1 正交优化试验结果Continue table1 The resultsof orthogonal test

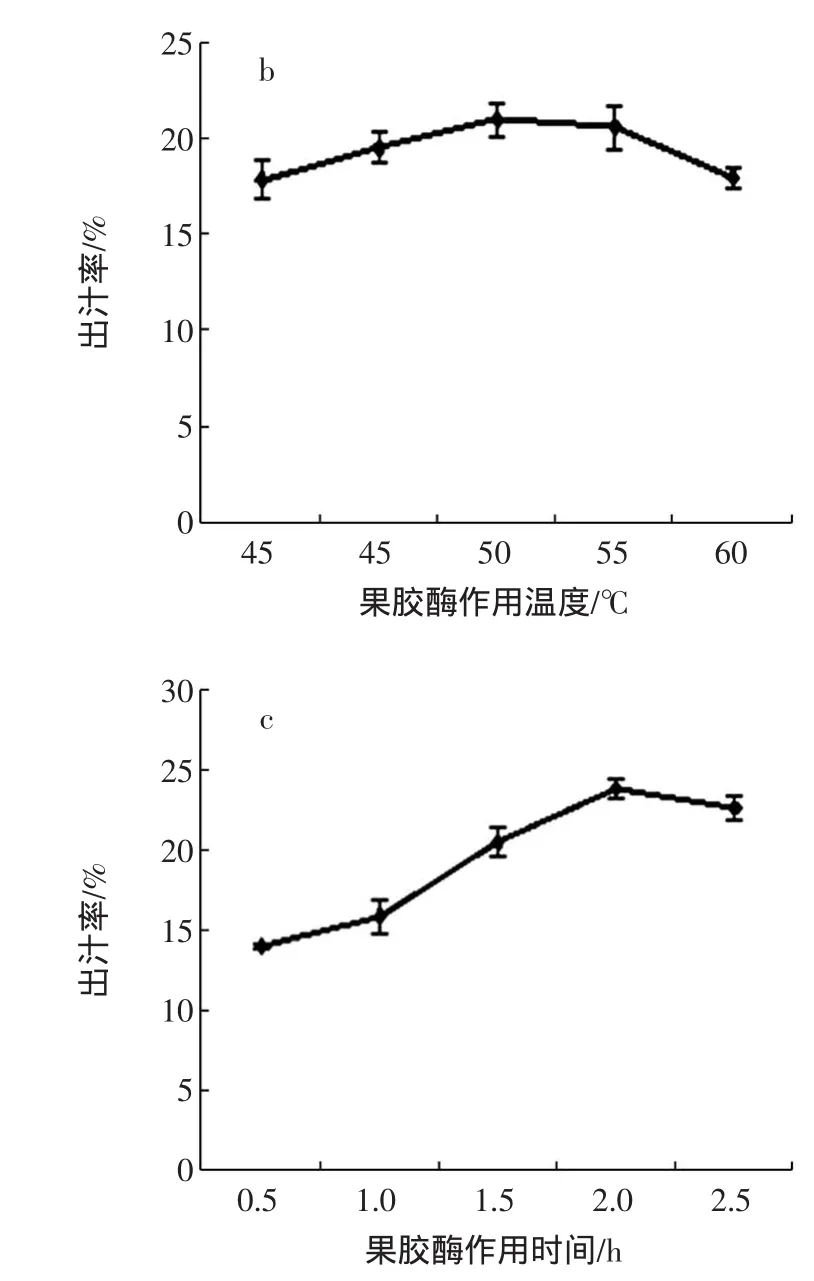

对果胶酶酶解南瓜浆的试验结果进行极差分析(表1)和方差分析(表2)可知:果胶酶处理南瓜浆影响出汁率,提高南瓜浆出汁率的最优水平组合为A1B2C2,即果胶酶添加量为0.25%,酶解温度为50℃,酶解时间2.0 h,该条件下,南瓜出汁率高达27.48%;影响出汁率各因素的主次顺序为B>A>C,即酶解温度为主要影响因素;酶解温度对南瓜浆出汁率影响显著(P< 0.05),酶的添加量和作用时间对出汁率影响不显著(P>0.05)。

表2 果胶酶作用正交试验的方差分析Table2 Analysisof varianceof theorthogonal testby pectinase enzym e training

2.2 糖化酶处理南瓜浆的试验结果

尽管南瓜含糖量较高,但还含有5%左右的淀粉[12],为提高南瓜酒的出酒率,可适量添加糖化酶处理南瓜浆,促使更多糖转化为可发酵的还原性糖。本试验最优果胶酶处理南瓜浆的工艺基础上,添加糖化酶处理南瓜浆,其正交优化试验结果如表3所示。

表3 糖化酶作用的正交试验结果Table3 The resultsof orthogonal testby saccharifying enzym e

续表3 糖化酶作用的正交试验结果Continue table3 The resultsof orthogonal testby saccharifying enzyme

对表3的试验结果进行方差分析(见表4)。

表4 糖化酶作用正交试验的方差分析Table4 Analysisof varianceof orthogonal testby saccharifying enzym e training

糖化酶处理南瓜浆能影响其出汁率和还原糖的含量。糖化酶的添加量、酶解温度对南瓜浆的出汁率影响显著(P<0.05),糖化酶的作用时间对出汁率影响不显著。级差值显示影响出汁率的糖化酶处理南瓜浆的最优水平组合为A2B2C3,即酶添加量为0.5%,酶解温度为55℃,酶解时间为2.0 h,该条件下出汁率可高达30.17%。糖化酶的添加量对南瓜汁还原糖含量影响显著(P<0.05),糖化酶作用温度和时间对还原糖含量影响不显著(P>0.05),该结果与糖化酶影响出汁率的结果基本一致,原因可能是糖化酶在最优条件下作用南瓜浆,使大分子的糖类转化为可溶性的还原糖,导致南瓜浆还原糖含量升高,黏度降低,从而出汁率也升高。

2.3 酶解南瓜汁酒的发酵条件选择

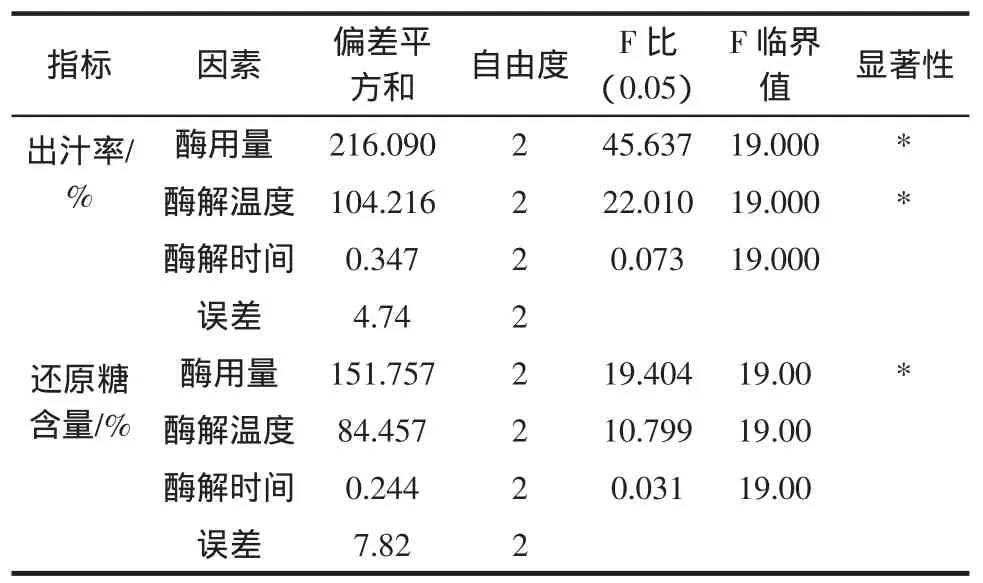

酶解南瓜汁发酵酒发酵条件试验结果见图2。

图2 南瓜酒发酵条件试验结果Fig.2 The resultsof ferm enting conditionsof pumpkin w ine

由图2a可知,酒精含量随酵母接种量的增加先增加后降低,接种量为0.3%时,酒精含量最高达9.13%,之后随着接种量的增加,酒精含量反而下降,原因一方面是接种量过大导致菌体提前衰老而降低发酵速率,另一方面是酵母消耗更多碳源成为其自身细胞成分,从而降低了出酒率[13-14],故选择酵母最佳接种量为0.3%。选择最佳接种量为0.3%,设计不同发酵温度,考察温度对南瓜酒酒精度的影响(图2b显示),当温度为16℃时酒精度最低,说明温度偏低不利于果酒酵母菌进行乙醇代谢,当温度升至24℃时,酵母菌代谢最为旺盛,酒精度最高达到8.69%,随后温度再上升酒度反而下降,表明高温抑制果酒酵母的酒精发酵,因此南瓜酒发酵温度不能超过30℃[2],最佳发酵温度为24℃。选择接种量为0.3%,温度为24℃的最佳发酵条件下,考察发酵时间对南瓜酒酒精度的影响,图2c说明随着南瓜酒发酵时间的延长,酒度先上升后下降,最适宜的发酵时间为7 d。

综上结果可知:酶解南瓜汁发酵酒的酒精度受酵母接种量、发酵温度和发酵时间的影响。选择单因素试验的最佳条件即接种量为0.3%,发酵温度为24℃,发酵7 d,可获得酒精度不低于8.5%的南瓜酒。

2.4 南瓜酒多糖变化规律研究

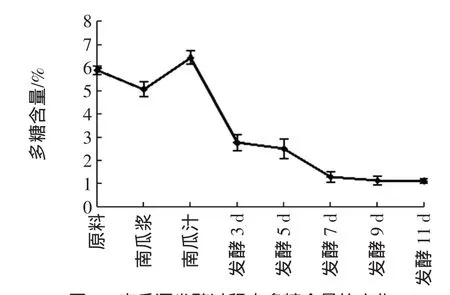

在最佳发酵条件下,测定南瓜酒发酵过程即从原料、南瓜浆、酶解南瓜汁到发酵3 d~11d南瓜酒中多糖含量,以期为南瓜酒发酵过程控制提供依据。南瓜酒发酵过程多糖含量变化见图3。

图3 南瓜酒发酵过程中多糖含量的变化Fig.3 Chang of Polysaccharide content in pumpkin wineduring fermenting

由图3可知,南瓜汁中多糖含量较原料和南瓜浆中的高,最高达到6.46%。用热水浸提法提取南瓜原料中的多糖,使未经处理的南瓜多糖溶解于水中,此时多糖含量较高;南瓜经蒸煮打浆后可能部分多糖融入沸水中导致含量有所下降;南瓜浆经过果胶酶和糖化酶处理,促使原料中的淀粉转化为多糖,且南瓜细胞中的大部分多糖融入南瓜汁中,因此南瓜汁中多糖含量相对较高;南瓜汁发酵初期,酵母利用南瓜多糖转化酒精的能力较强,因此其含量急剧下降,经过发酵,使部分的还原糖被酵母利用代谢为酒精,导致多糖含量急剧下降,随着发酵时间的延长,南瓜多糖含量下降趋势缓慢,当发酵至7 d和11 d时,多糖含量无明显变化,基本稳定在1.10%左右,原因是发酵9 d~11 d时酵母作用几乎停止,多糖含量得以相对稳定。

3 结论与讨论

1)pH 4.5条件下,南瓜浆中添加果胶酶0.25%,50℃酶解2.0 h,出汁率提高到27.48%,然后南瓜浆的pH调至4.0后,添加0.5%的糖化酶,55℃酶解2.0 h,出汁率达30.17%,提高了2.69%,该条件下还原糖含量提高到28.91%。酶解南瓜汁发酵南瓜酒的发酵条件为酵母接种量0.3%,发酵温度为24℃,发酵时间7 d,该工艺条件下,南瓜酒酒精度达8.0%以上,多糖含量为1.31%,获得制品为浅橙黄色,色泽均一,有南瓜香气,酒味浓郁,无异味,口感适宜。

2)在南瓜酒酿造过程中,活性成分-多糖含量呈现先升高再急剧下降最后趋近稳定的变化规律。从原料、南瓜浆、酶解南瓜汁到发酵3 d~11 d南瓜酒中多糖含量中,南瓜汁中多糖含量最高,达到6.46%,南瓜酒发酵至7 d和11 d时,多糖含量基本稳定在1.10%左右。

3)在南瓜酒的酿造过程中,南瓜汁中的多糖含量高达6.46%,发酵初期,多糖含量急剧下降,转化为南瓜酒中的有效成分酒精,但在发酵中后期,多糖含量基本稳定,保留了南瓜中的活性成分。多糖作为保健型食品的功能因子,具有广阔的市场前景,南瓜酒发酵结束后多糖含量仍大于1%,说明南瓜酒对于南瓜新型保健产品开发具有一定意义。

[1]田秀红,刘鑫峰,姜灿.南瓜的营养保健作用与产品开发[J].食品研究与开发,2009,30(2):169-172

[2]孔庆胜,王彦英.南瓜多糖的分离纯化及其降血脂作用[J].中国生化药物杂志,2000,21(3):130-l32

[3]赵玉安,王慧瑜,曹辉,等.南瓜的营养价值和功能特性[J].食品研究与开发,2004,25(4):95-97

[4] E N Fissore,N M Ponce,C A Stortz,et al.Characterisation of fiber obtained from pumpkin(cucumismoschata duch.)mesocarp through enzymatic treatment[J].Food Science and Technology International, 2007,13(2):141-151

[5] JUN H,LEE C H,SONG G S,et al.Characterization of the pectic polysaccharides from pumpkin peel[J].Food Science and Technology,2006,39(5):554-561

[6]KOWALSKA H,LENARTA,LESZCZYK D.The efect of blanching and freezing on osmotic dehydration of pumpkin[J].Journalof Food Engineering,2008,86(1):30-38

[7]张靖嫒,吴昊,王凤舞,等.南瓜酒抗氧化活性及其与VC、多酚和多糖含量的关系[J].食品科学,2013,34(1):78-82

[8] 刘战丽,王相友.南瓜汁酶法制取工艺研究[J].食品研究与开发, 2007,28(12):68-70

[9] 任永新,马耀宏,杨俊慧.洋葱块茎中还原糖测定方法对比研究[J].山东科学,2011,24(3):87-89

[10]张靖媛,王成荣,杨绍兰.响应面分析法优化南瓜酒发酵工艺条件[J].食品科学,2012,33(5):213-217

[11]范文秀,李新峥.南瓜多糖的测定及南瓜多糖与口感性状相关性的研究[J].光谱实验室,2007,24(4):629-631

[12]江明,秦礼康.南瓜酒发酵工艺优化[J].中国酿造,2009(5):180-182

[13]雷春燕,刘学文.南瓜酒饮品的开发研究[J].酿酒科技,2011(12): 91-93

[14]于妍,张楠,张智.南瓜酒发酵工艺条件研究[J].酿酒,2012,38(6): 29-32

The Process Conditions of the Pum pkin W ine Fermented by Pum pkin Juic Obtained by Enzyme Hydrolysis and Changing Rule of the Active Ingredients during Ferm enting

YUAN Jian-wei1,HOUXiao-ge2,*,TIANFeng-shou2,LISheng-ting2,WANGKe-guang3

(1.Zhoukou Vocational TechnicalCollege,Zhoukou 466000,Henan,China;2.Collegeof Life Science and Agriculture,Zhoukou NormalUniversity,Zhoukou 466000,Henan,China;3.Fugou Biological Engineering Co.Ltd.,Zhoukou 461300,Henan,China)

The ripe and honey pumpkinwasused as thematerial to brew pumpkin wine.Based on single factor and orthogonal design experiments were applied to optimize enzyme hydrolysis conditions of improving juice yield,and the changing rule ofpolysaccharide content in pumpkinwine fermented under the optimal conditions was studied during brewing.The results showed that the pectinase enzyme and saccharifying enzyme respectively training pumpkin pulp had significanteffecton juice yield(P<0.05),the pumpkin juice rate could reach above 30%under the optimal enzyme hydrolysis conditions of adding 0.25%pectinase enzyme,50℃hydrolyzing 2.0 h and adding 0.5%saccharifying enzyme,55℃hydrolyzing 2.0 h.The suitable fermenting parameterswere yeast inoculum 0.3%,24℃fermenting 7 d.Under these conditions,the alcohol content in the pumpkinwineobtainedwasabove8.5%,polysaccharide contentwassteady at1.10%.

pumpkinwine;enzyme hydrolysis;pumpkin juice rate;fermenting conditions;polysaccharide

10.3969/j.issn.1005-6521.2016.24.022

2016-03-13

河南省教育厅科学技术研究重点项目(14A180026);河南省高等学校重点科研项目(15A150087)

苑建伟(1977—),男(汉),讲师,硕士,研究方向:粮油食品加工。

*通信作者:侯小歌(1977—),女,副教授,研究方向:发酵工程。