基于图像处理直线零件几何参数测量研究

王艳玲 温守轰

(桂林师范高等专科学校 物理与工程技术系, 广西 桂林 541001)

基于图像处理直线零件几何参数测量研究

王艳玲 温守轰

(桂林师范高等专科学校 物理与工程技术系, 广西 桂林 541001)

为了不接触被测零件,又能快速地测量零件的几何参数,提出了一种基于图像处理的直线零件参数测量技术。该技术采用CCD采集零件图像,测量系统采用中值滤波、Canny边缘检测等图像预处理方法,得到单像素二值边缘图像,为了提高系统测量精度,对图像边缘进行亚像素定位,最后,采用“先局部,后全局”及阈值的直线检测快速Hough变换算法测量零件的参数。实验结果证明该测量系统速度快,测量精度良好,适用于清洁度要求高、测量精度要求不太高的工业在线参数测量。

图像测量;图像处理 ;Canny边缘检测;亚像素边缘定位;直线Hough变换

0 引言

在机械制造业中测量技术是保证产品质量的一项重要手段,传统的产品尺寸测量方法,首先是要求接触被测零件,这种测量方法无法满足对产品清洁度要求较高的企业;其次是传统的尺寸测量方法存在劳动强度大,只能对产品进行抽检,测量结果受视觉偏差和人眼疲惫而产生测量误差,检测效率低,无法满足企业对生产和质量控制的要求。图像测量技术[1]的出现和发展为解决上述问题提供了可能,基于图像处理的测量技术采用CCD摄像机获取零件的图像,利用图像处理方法从中提取有用的信号,进行处理、分析、算出零件的被测尺寸。测量系统的图像处理过程基本流程如图1所示。

图1 测量系统图像处理过程基本流程图

1 图像预处理

由CCD获取的零件图像为彩色数字图像,为了提高测量系统的测量速度和测量精度,需要对彩色数字图像进行预处理。图像预处理过程如下:打开彩色图像文件→灰度化→滤波→二值化→边缘检测。

本文所要检测的零件图像边缘为直线,点和尖顶细节少,故采用中值滤波进行图像去噪,详细分析比较了几种比较常用的边缘检测算法,并用C++Buider6.0工具软件进行了实验,结果表明Canny算法具有较好的边缘检测能力和抗噪声能力,得到的图像边缘断裂少,较完整,并且能够得到单像素宽的边缘;为了进一步减少图像信息量,提高参数检测速度,采用逐次逼近迭代二值化算法[2]将单像素边缘图像二值化。

图2所示是采用中值滤波后的零件边缘检测,滤出噪声,然后再进行Canny算子边缘检测的结果。

(a)含有噪声的灰度图 (b)灰度直方图

(c)中值滤波后的零件图 (d)Canny算子检测的边缘

2 亚像素边缘定位和细分

提高测量系统测量精度主要有两个因素,一是提高CCD的分辨率,图像采集系统的标定和误差修正精度;二是提高图像中测量目标的定位精度。CCD分辨率越高其价格也越昂贵,将极大地增加系统的成本。显然,亚像素边缘定位属于利用软件处理的方法来将零件图像边缘定位在一个像素以内,以达到提高测量精度的目的。

分析对比了一维灰度矩法 、基于最小二乘直线的拟合法及二次多项式插值等几种常用的亚像素细分算法,本文采用Canny算子检测出图像的单像素边缘,用改进的8方向Sobel算子[4]检测边缘点的梯度,在梯度方向上进行二次多项式插值得到边缘的亚像素位置。具体算法如下:

①用Canny算子检测出图像的单像素级边缘。

②梯度方向的计算。运用改进的8个方向Sobel微分算子模板,计算水平、垂直方向的偏微分幅值Rx(i,j)、Ry(i,j),边缘点的梯度方向为:

θ(i,j)=arctan(Ry/Rx)

(1)

③在梯度方向上进行二次多项式插值得到边缘的亚像素位置。

在一个3×3邻域进行,中心像素点Q(xi,yi)梯度的幅值用R0表示,梯度方向上相邻像素点的梯度幅值分别用R-1和R1表示,判断是否满足:R0>R-1, 且R0>R1,若满足,把R0、R-1和R1代入二次多项式插值函数式(2)中进行计算。

(2)

对上式在梯度方向上求导可得亚像素点的x坐标为:

亚像素点的y坐标为:

其中:(xi,yi)为整像素点的位置,w为x方向的像素间距,h为y方向的像素间距。

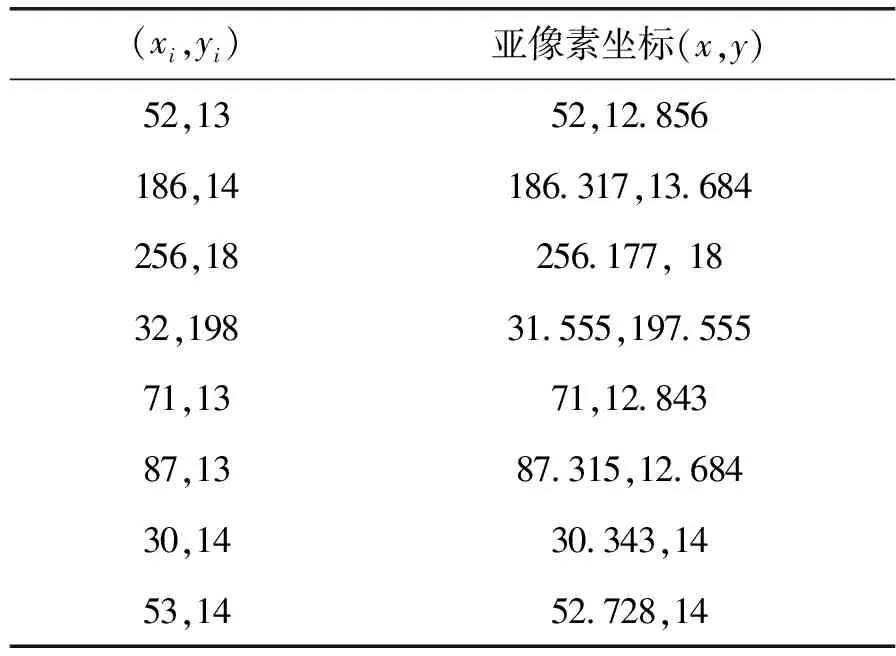

用本文提出的在梯度方向上进行二次多项式插值得到边缘的亚像素边缘细化算法细化结果如图3所示,零件的亚像素坐标如表1所示,其中(xi,yi)是像素级坐标。

(a)Canny算子检测的边缘 (b)细化边缘图3 零件细化边缘

3 零件尺寸测量

3.1 直线检测的快速Hough变换算法

在随机直线Hough变换算法及各种改进算法[2,5-7]的基础上,提出了本系统的快速Hough变换直线检测算法。算法基于一条直线上每个点的ρ和θ相同这一原理,为提高检测速度,采用“先局部,后全局”的思想,在边缘图像中按一定规律确定种子点,在种子点的局部邻域中,计算种子点和其它点的直线参数,将其它点的参数与种子点参数比较并投票表决,统计出投票数最多的局部领域直线参数,以该参数作为待测直线参数,然后在整个边缘图像中找与该参数相同的其它点,点数与设定的阈值相比较,判断直线是否存在,从而提高了算法的速度和鲁棒性。

表1 零件亚像素坐标 (pixel)

(xi,yi)亚像素坐标(x,y)52,1352,12856186,14186317,13684256,18256177,1832,19831555,19755571,1371,1284387,1387315,1268430,1430343,1453,1452728,14

具体算法如下:

①从上到下从左到右扫描全图,将检测到的图像中第一个边缘点作为一个种子点P(xi,yj)。

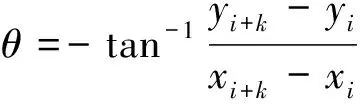

②以种子点为起始点的一个小区域S内搜索其它的点,并根据式(3)计算种子点P(xi,yj)和其它点确定的直线参数值(ρ,θ)。

(3)

④若nmax大于一定的阈值TS,转到步骤⑤;否则,转至步骤7。

⑦将P(xi,yj)点清除,返回步骤①,直到图像中不再有种子点时结束。

3.2 测量直线零件的系统标定

对一个方形的标准件(横向宽度为25.00 mm)进行测量,按照测量直线的图像处理、边缘细化和检测方法测得横向宽度为198个像素,用公式计算出每个像素代表的实际物理尺寸为0.126 mm。

3.3 零件参数的测量

与在线系统标定时各参数设置、环境完全相同的情况下,用本文提出的测量系统对零件参数进行检测,检测的量有水平线上、下和垂直线左、右各两条,测量结果如表2所示。

表2 零件参数测量结果

参数上下左右时间/msρ/pixel1314639256θ/(°)18818844长度/pixel391269388095234126233333长度/mm4931489229532964340

4 结论

用精度为0.1 mm的游标卡尺测得零件的参数:上水平线50.12 mm、下水平线48.05 mm、左边垂直线30.15 mm、右边垂直线29.96 mm,测量的绝对误差最大为0.87 mm,最小为0.32 mm,相对误差控制在1.9%之下。实验结果表明,本文设计的测量系统与传统测量方法相比,具有测量精度良好,误差在预期范围之内,测量速度适中等优点。

因此,由上述图像处理的零件几何参数测量具有非接触、测量速度快、能消除人为因数的影响、提高产品的检测率等特点,该测量技术对促进工业生产自动化的发展,并得到越来越多的行业关注和研究。

[1]张红哪,王祈.图像测量技术及其应用[J].电测与仪表,2003,40(7):19-21,36.

[2]周虹.基于图像处理技术的机械零件几何量测量研究[D].桂林:广西师范大学,2010.

[3]杨博雄. CCD细分技术及其应用研究[D].北京:中国地震局地球物理研究所,2005.

[4]王艳玲. 一种改进的Sobel边缘检测和细化算法[J]. 桂林师范高等专科学校学报,2011,25(2):152-154.

[5]王小梅.图像特征提取与匹配算法研究及其在印刷品图像检测中的应用[D].南京:南京理工大学,2008.

[6]王建勇,周晓光,廖启征.一种改进的直线检测算法[J]. 计算机工程,2006,32(16):172-173,187.

[7]李荣果.非接触式平板裂缝天线结构尺寸测量与分析[D].西安:西安电子科技大学,2011.

[责任编辑 刘景平]

Geometry Parameter Measurement Research Based on Image Processing Line Parts

WANG Yanling, WEN Shouhong

(Department of Physics and Engineering Technology, Guilin Normal College, Guilin, Guangxi 541001, China)

In order to quickly measure geometric parameters of the parts without contacting them, this paper puts forward a parameter measurement technology based on image processing of straight line parts. The technique uses CCD image acquisition parts; the measurement system uses median filter and Canny edge detection image preprocessing methods. In order to improve the system measurement precision, the image edge subpixel localization is done. Finally, uses the method of "the local first, the global second" and the threshold’s line detection fast Hough transform algorithm to measure the parameters of the parts. The experimental results show that the measurement system is high in speed, good in measurement precision, and so suitable for industrial online parameter measurement which has high cleanliness requirements, but not too high measurement accuracy.

image measurement; image processing; Canny edge detection; subpixel edge location; linear Hough transform

TP391

A

1672-9021(2016)05-0077-05

王艳玲(1972-),女,广西桂林人,桂林师范高等专科学校物理与工程技术系讲师,主要研究方向:图像处理及应用、电子技术。

广西高等学校科研立项项目(201204LX494)。

2016-06-20