间隔机织物复合材料板梁结构设计研究

姚超,王益轩,刘婷婷,刘育,王瑶

(西安工程大学机电工程学院,西安710048)

间隔机织物复合材料板梁结构设计研究

姚超,王益轩,刘婷婷,刘育,王瑶

(西安工程大学机电工程学院,西安710048)

本文主要针对间隔机织物板梁结构复合材料设计与制造。分别对不同细度的间隔机织物预制件在复合材料中的体积比进行计算,采用树脂传递成型工艺(RTM)方法成型制造,利用ANSYS软件的梁单元Beam188对玻璃纤维/环氧树脂复合材料板梁结构进行静力学和动态分析。计算结果表明,复合材料板梁随着纤维体积分数(含量)增加,材料刚度增加,挠度减小,当纤维体积分数为11.10%时弯矩最大。

板梁结构;间隔机织物预制件;RTM成型;静动态分析;ANSYS

1 引言

随着经济与技术的发展,要求更多的质轻高强、韧性和柔性好的材料,在现代强调节能环保的时代,轻量化是一个重要的主题。从2020年起,欧洲市场95%新注册的汽车都将需符合新的二氧化碳排放标准,从现在的130克/公里下降到95克/公里,2021年后标准将更加严格。复合材料是由两种或两种以上的单一材料,用物理的或化学的方法经人工合成的—种固体材料[1]。增强纤维和基体相得益彰,两种材料相互互补来形成更优的力学性能材料。它们克服相互之间的缺点,又增强两者之间各自的优点。复合材料是利用比强度高、比模度高、脆性的增强材料和低强度、低模量、韧性的基体材料,经过成型工艺复合而成的。纺织复合材料作为一种新型的复合材料,它具有比强度高、比模量高等特点,被广泛应用于航空航天,医疗,汽车,体育等行业上[2]。

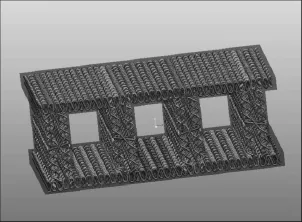

板梁结构如图1所示,作为一种工程结构,在各种工况中,要承受多种载荷,比如拉力、剪切等。传统的板梁结构通常采用如蒙皮结构、蜂窝和层合板等结构,这种结构的主要问题是厚度方向承受剪切应力较小[3-5]。本文将采用三维间隔织机织造连续纤维板梁结构预制件,采用树脂传递模塑法(RTM)制造需要的机械零件,比如汽车前防撞结构、弹簧板,建筑材料结构。板梁结构在次承力结构上已经达到成熟,但是在主承载件有待深入研究,并探讨间隔机织物板梁的可行性。

图1 板梁结构示意图

2 板梁结构预制件

织物结构的设计要根据织物的用途,选择相应性能的材料,确定工艺参数,使织物最终获得最佳的性能,并具有良好的尺寸稳定性、适应性和成型性[6]。三维机织物结构一般由经纱、纬纱、接结经和填充纱等四种纱线组合而成的。三维整体织物织造方法有编织、针织、机织和非织。三维针织织物织造工艺中,连续长丝纱线会受到扭转弯曲,三维传统机织生产出来的织物并且没有过多的卷曲,其纱线的分布比较匀直,间隔织物方式更加具有优越,主要体现在对高性能原料的织造适应性更好以及织物性能更强。这样就能够充分发挥纱线的潜能,从而有着更强的抗拉伸,抗压缩,抗顶破性能。用机织的方法来生产间隔织物是通过综框的升降运动来控制经纱的排布,同时通过打纬机构来使所以的经纬纱交织在一起,机织物中纱线的性能利用效率比较高,纱线运动没有大的卷曲,很适合玻璃纤维等高性能纤维的编织。

目前,三维纺织结构板材预制件主要采用角联锁结构、正交结构和缠绕结构,而间隔织物结构织造工艺主要是在传统的织机上改造而来,板梁结构间隔织物原理为:经纱从经轴上退绕下来,经过分纱器,多层纱线被穿入不同综片综眼内,在综框的上下周期运动下,经纱与纬纱结交在一起,钢筘让经纱与纬纱紧紧箍在一起,在卷取机构辅助下最终织造完成。

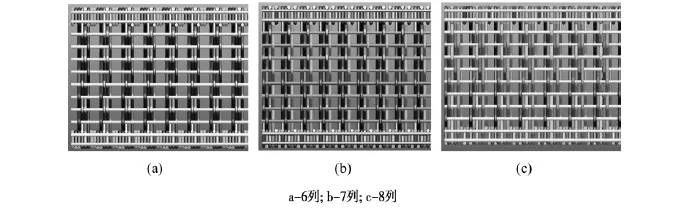

本文设计关于三维(248 mm×92 mm×1 200 mm)研究为对象,采用幅宽为190cm三维织机织造。本文所设计的矩形截面间隔织物如图2所示。

本文间隔织物主要是由上下两层及中间织物构成,如图2(b)所示,经纱和纬纱相互连续的交织在一起,使整体织物具有较高的强度,中间腹肋处的织物左右两边的纱线在中间为继续相互交错,使得具有良好的稳定性,增加厚度方向的剪切强度。图2 (c)表面织物组织采用平纹织物组织,下层经纱经过中间层穿梭在表面层,增加上下表面织物的面密度。图2(d)织物间运动规律相同纱线交叉排列,使得织物组织更加紧密,提高织物的刚度。织物的层数越多,织物组织的力学性能越好[7]。

图2 织物预制件

3 材料选用

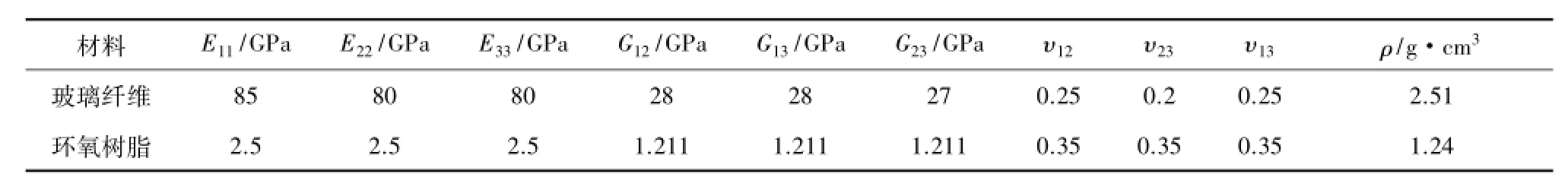

考虑到本文板梁结构作为主承载结构使用,增强纤维采用无捻粗纱用专用浸润剂一次拉制成型,2000根或4000根单丝经有效粘结而成单股的s-玻璃纤维,基体采用上海树脂有限公司生产的618型双酚A改性环氧树脂,具体性能参数如表1所示,s玻璃纤维的比强度高,模量高,但是韧性差;环氧树脂的韧性比较好,两种材料相互结合提高性能。在三维间隔织物的设计中,考虑到纤维的体积分数和纤维排列方式会影响到树脂的渗透性,通过对细度为1993.9tex、4486.28tex和7975.6tex纱线不同排列方式进行研究分析,并在Pro/E中进行建立织物模型(见下图),经纱和纬纱的规格相同,测量不同细度纱线体积含量见表2。

表1 玻璃纤维和树脂的力学性能[8]

纱线的排列方式

表2 不同细度的纤维体积含量

4 板梁复合材料成型

在树脂传递模塑成型过程如图3所示。VARTM工艺基本原理是在单面刚性模具上铺放纤维增强体等材料,再用柔性真空袋包覆密封,形成一个密封模腔,然后抽出增强体中的气体使模腔内成真空状态,利用真空压力驱动树脂流动、渗透和浸渍纤维增强体,最后在室温或是加热条件下整体固化成型出一定形状和纤维体积含量的制件,复合材料成型可以用RTM-WORX进行模拟仿真。

图3 RTM成型工艺

5 板梁复合材料结构的性能分析

5.1有限元模型

板梁复合材料结构几何模型如图4示,在笛卡尔坐标系中,梁横截面在xoy平面内,梁的长度方向为Z轴,本文对玻璃纤维/环氧树脂进行静态与动态分析,纤维复合板梁结构有限元模型如5图所示,利用纤维与树脂的体积比例来等效玻璃纤维/环氧树脂的等效模量,利用ANSYS创建自定义梁截面特性,如图5所示,复合材料板梁的横截面积为0.0136 m2,绕Z轴的转动惯量为0.772e-4 kg·m2。并建立复合材料板梁结构的有限元模型,网格采用Beam188单元进行划分,划分结果如图6所示。

图4 板梁的几何模型

图5 自定义梁截面

图6 板梁结构有限元模型

5.2静态分析

复合材料板梁左端节点进行固定约束,右端节点Y轴方向进行向下约束,在中间节点施加1 000 N的静载荷,纤维体积含量为17.47%的预制件,板梁的挠度如图7所示,在节点34上最大挠度为0.703 mm,图8为Z轴的弯矩图,各纤维体积含量的挠度大小和Z轴的弯矩如表3所示,

图7 位移Y轴位移云图

图8 绕Z轴的弯矩图

表3 1000N作用下不同纤维体积含量的挠度和弯矩

5.3动态分析

复合材料板梁左端进行固定约束,进行模态分析,前20阶模态固有频率如表4所示,并对整个板梁结构施加0~3 000 Hz间单频扫描,并在右端施加1 000 N激励,悬臂梁的自由端引起的位移响应、幅频响应曲线如图8-9所示。

表4 前20阶固有频率

图8 位移响应曲线

图9 幅频响应曲线

6 结语

本文利用ANSYS软件的梁单元Beam188对玻璃纤维/环氧树脂复合材料板梁结构进行静力学分析时,复合材料板梁随着纤维体积分数增加,材料刚度增加,挠度减小,当体积分数为11.10%弯矩最大。动态分析时,第1,2,3,6,9阶振型为YZ平面摆动,第4,7阶振型型为XZ平面摆动,第4.8阶振型为绕Z轴扭动。在1 000 N外激励下,当频率为600 Hz附近位移响应最大。本文为复合材料的板梁结构生产提供可行性参考。

[1]益小苏,杜善义,张立同.中国材料工程大典-第10卷复合材料工程[M].北京:化学工业出版社,2005:146-150.

[2]陶肖明.纺织结构复合材料[M].北京:科学出版社,2001:7 -17.

[3]庄桂增,孙志杰,王绍凯,等.三维间隔连体织物泡沫夹层结构复合材料的基本力学特性[J].复合材料学报,2009,26(5):27 -32.

[4]汪蔚.玻璃纤维三维机织物增强复合材料棒材的研制与其拉伸性能研究[J].产业用纺织品,2002,20(147):12-15.

[5]王梦远.三维织物夹芯复合材料的制备与力学特性[D].无锡,江南大学硕士论文,2014.

[6]谈蔚.三维机织物的性能特征与常规设计[J].国外丝绸,2013 (6):3-6.

[7]韩斌斌,王益轩.三维间隔机织物的设计及织机开发[J].产业用纺织品,2015,6(315):12-15.

[8]潘虹.机织针织混编复合材料简化结构模型及冲击拉伸有限元模拟[D].上海,东华大学硕士论文,2013.

[9]付杰斌,陈龙辉,王强.复合材料减速板梁结构设计技术研究[J].教练机,2015(1):24-28.

[10]洪明,陈浩然,寇长河.复合材料层合板梁动力响应试验研究[J].玻璃钢/复合材料,2000(1):3-5.

Studyon the Design of Composite Plate-Beam Structures with Space Woven Fibric

YAO Chao,WANG Yixuan,LIU Tingting,LIU Yu,WANG Yao

(College of Mechanical and Electrical Engineering,Xi'an Polytechnic University,Xi’an 710048)

The paper mainly studies structure design and manufacture of the space woven fabric for plate beam with composite materials,and calculates different diameter of Prefabricated parts which are accounted for total volume of composite material,This paper gives a method of resin transfer molding(RTM)which are used for Molding manufacture,and makes a thorough analysis on static and dynamic of glass fiber/epoxy resin composite plate girder structure by used element beam188 in ANSYS software.The results indicated that the larger the volume ratio of galss fiber in composite material,the greater the stiffness in composite material,thus the deflection of plate beam decreased.But when the volume ratio of glass fiber at 11.10%,the volume of bending moment is maximum.

plate-type beams;spacer fabric preform;resin transfer mould;static and dynamic analysis;ANSYS

陕西省科技攻关项目(2015GY137)

2016-01-07)

姚超(1990-),男,陕西人,在读硕士研究生。研究方向:机械CAD/CAE/CAM及虚拟样机研究技术。E-mail:411582332@qq.com.