大型肘形管专用缠绕机的结构设计及缠绕工艺实现

刘阳,金永根,张华

(哈尔滨玻璃钢研究院,哈尔滨150036)

大型肘形管专用缠绕机的结构设计及缠绕工艺实现

刘阳,金永根,张华

(哈尔滨玻璃钢研究院,哈尔滨150036)

为了满足舰船用大型肘形挠性接管的生产需要,研制了新型龙门式肘形管专用缠绕机。它全新的芯模偏转机构,接模支架固定在回转台上,支撑刚度高,缠绕时芯模偏转稳定,配合立式绕丝头旋转机构,确保上下模具快速方便,大大提高了生产效率。

玻璃钢肘形管;纤维缠绕机;接模支架

1 引言

由于复合材料制品的耐腐蚀、结构性能可设计,其用途越来越广泛。肘形挠性接管(简称肘形管)是舰船制造业近年开发的新产品之一。为减少振动和噪声,提高舰船的隐身性和安全性,舰船管路系统采用肘形挠性接管技术,有效减振、抗冲击,它不仅能隔离和衰减管路结构振动和噪声,还能补偿设备与管路系统之间因振动、冲击引起的位移变化,保护管线上的设备不破损。肘形管专用缠绕机是实现肘形挠性接管生产关键的设备之一。肘形挠性管的特点是弯管两端均有不短的圆柱段,为了缠绕后能顺利脱模,其芯模本身为组合式结构,其准确稳定的外形完全由专用接模架来保证。由于芯模为金属制品,其自身质量较大,所以接模架的刚度及尺寸稳定性对于保证芯模准确稳定的外形是至关重要的。当制品几何尺寸增大时,接模架必须保证组合芯模外形稳定[1-2]。为此有必要研制一种适合缠绕中大型肘形挠性管(三大特点:尺寸大,质量重,偏心大)的专用设备。该专用缠绕机应具有如下特点:

(1)1套可调整的接模支架,刚性好且尺寸精度高,可以连接大小不同规格尺寸的芯模,不会因为弯曲半径加大和直管段长度加长而产生严重偏心。缠绕运行中芯模对接模支架的惯性冲击和偏心冲击小。芯模正转与反转对偏转角及布线精度不会有很大影响。缠绕机缠绕速度快,缠绕效率较高。

(2)拥有绕丝嘴水平往复运动机构,对于不同的芯模质量及缠绕运行速度,保证了缠绕的稳定性,缠绕线型精确。

2 缠绕大型肘形管专用缠绕机的结构设计

根据大型肘形管结构特点,设计时我们采用了龙门式结构布局形式,如图1所示。该缠绕机由底座(机座)、芯模对中机构、芯模偏转机构、绕丝头回转机构、绕丝头水平往复运动机构、安全防护机构、电气控制系统等组成,如图2所示。考虑到本机工作时张力控制器和绕丝嘴始终处于快速转动状态,为了保护操作者的安全而设有防护栏。整机结构紧凑,操作方便,工作安全可靠。

图1 大型肘形管专用缠绕机

图2 大型肘形管专用缠绕机总装图

2.1芯模偏转机构设计

芯模偏转机构由机座、回转支撑、回转台、接模支架、驱动机构等组成,如图3所示。芯模水平固定在接模支架上,接模支架固定在回转台上,因此提供了足够的支撑刚度。优点如下:

(1)芯模采用了水平固定方式,完全消除了偏心冲击带来的不利影响。简化了接模支架的结构形式,提供了足够的支撑刚度,加工、装配、调整均极为便利。

(2)为了缠绕不同弯曲半径、不同尺寸规格的制品及满足对中要求,回转台下面设有前后(主要补偿弯曲半径差异量及调整前后方向的对中度)方向的丝杠副进给机构。通过摇动进给丝杠,使回转台作前后进给运动,以保证缠绕不同尺寸规格制品时,张力控制器及绕丝嘴都能围绕芯模的中轴线旋转。

(3)采用了大跨距支撑与驱动为一体的结构形式,提供了稳定的支撑环境,由于采用了精密减速机与大速比齿轮传动的驱动模式,大大提高了传动刚性,并且将传动侧隙(侧隙远离回转中心)对回转精度的影响降至最低。工作时伺服电机通过精密减速机和大速比齿轮传动,驱动回转台作顺时针或逆时针偏转运动,回转台带动固定在其上的接模支架及芯模作偏转运动,使纱线有规律地均匀地缠绕到芯模表面上。

图3 大型肘形管专用缠绕机芯模偏转机构

2.2立式绕丝头旋转机构设计

立式绕丝头旋转机构由支座、轻型精密回转支撑、回转盘、多绕丝头缠绕系统、驱动机构等组成,如图4所示。采用了大跨距支撑与驱动为一体的结构形式,提供了稳定的支撑环境,由于采用了精密减速机与大速比齿轮传动的驱动模式,大大提高了传动刚性,并且将传动侧隙(侧隙远离回转中心)对回转精度的影响降至最低。

工作时伺服电机通过精密减速机和大速比齿轮传动,驱动回转盘作旋转运动,回转盘带动固定在其上的绕丝头围绕芯模轴心线转动,使纱线有规律地均匀地缠绕到弯管段芯模表面上。

图4 立式绕丝头旋转机构结构示意图

2.3绕丝头水平往复运动机构设计

绕丝头水平往复运动机构由小车体、精密线性导轨副、驱动机构等组成,如图5所示。绕丝嘴水平运动,采用了精密减速机与齿轮齿条传动的驱动模式。具有传动路径短,传动侧隙可准确调整的优点,传动侧隙对往复运动的影响也相同。无论芯模尺寸质量怎样变化,缠绕精度都不会改变。

工作时伺服电机通过精密减速机和齿轮齿条传动,驱动小车体,小车体带动绕丝头旋转机构作直线往复运动,使纱线有规律地均匀地缠绕到直管段芯模表面上。

图5 绕丝头水平往复运动机构

3 缠绕机工作原理及缠绕工艺实现

由于肘形挠性管具有直管段和弯管段,是典型的非回转体,如图6所示,不能采用通用的缠绕理论进行计算。为了能够精确地表达此产品的数学模型,采用分段描述的办法,在产品的两端,用直管的数学模型进行描述;中间段用90°弯头模型进行描述,通过对弯曲内侧缠绕角度、弯曲中线缠绕角度或弯曲外侧缠绕角度的控制来实现其缠绕过程,用计算机计算两个模型的过渡段方程,进行综合表达。三个彼此独立的运动,通过计算机控制实现联动,按设计要求缠绕出需要的制品[3-4]。

图6 肘形管外形图

具体的做法是采用绕丝头旋转(垂直平面)+芯模偏转(水平平面)+绕丝头水平往复运动的合成方式,即直管段缠绕时绕丝头作水平往复运动,弯管段缠绕时芯模绕弯管中心作90°偏转运动,而绕丝头一直在垂直平面内绕芯模轴心线作单向匀速旋转运动,从而保证了绕丝咀与芯模表面间的相对位置不发生变化,缠绕过程中抽丝速度、抽丝角度及缠绕张力也不发生变化,并消除了芯模的偏心冲击。

仅用三维运动可精确控制绕丝咀的运动轨迹,简化了控制方式,实现了精确缠绕,由于不存在线速度突变问题,保证了缠绕张力的稳定性及线型的准确性,大大提高了制品性能。

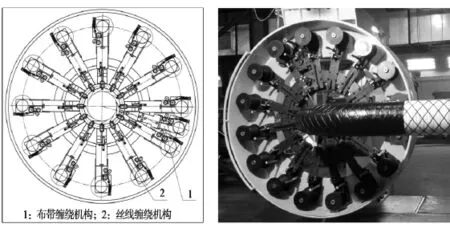

根据肘形管制品性能及工艺要求,每一层缠绕用的丝线(或布带)都必须是连续无接头的而且有不同的线密度,不同尺寸规格制品的弯曲半径也不同,为此设计了多丝团多绕丝头沿圆周均匀分布及丝团垂直分布的多丝嘴缠绕装置,如图7所示。

图7 多丝嘴布局图

多丝嘴缠绕装置是实现肘形管缠绕工艺的重要部件之一,工作时伺服电机通过精密减速机和齿轮传动驱动回转盘作旋转运动,回转盘带动固定在其上的绕丝头围绕芯模轴心线转动,使纱线有规律地均匀地缠绕到芯模表面上[5]。

多丝嘴在垂直旋转盘上均匀性分布,通过绕丝嘴的径向伸缩,来满足不同尺寸规格制品的缠绕及绕丝嘴与芯模表面的等距性,确保缠绕的均匀一致性。每个丝嘴分别设计机械张力器,保证纱线张力一致。

4 结语

大型肘形管专用缠绕机是针对缠绕舰船用大型肘形挠性接管研发,它全新的芯模偏转机构,可以连接不同尺寸的芯模。接模支架固定在回转台上,支撑刚度高,缠绕时芯模偏转稳定,配合立式绕丝头旋转机构,确保上下模具快速方便,大大提高了生产效率。

大型肘形管专用缠绕机采用绕丝头水平往复运动机构,立式多丝嘴绕丝头旋转、芯模偏转机构的三维运动合成方式实现肘形管制品缠绕,缠绕线型控制精确,它不仅可以满足舰船用中大型肘形挠性接管的需要,可推广应用于各类管接头的生产,其设备成本低、售价低,有利于推广应用,具有竞争力,可以打入国际市场和发达国家。

[1]王桂英,曹军,张华.2轴计算机控制的复合弯管缠绕成型方法[J].哈尔滨工业大学学报,2012,34(7):130-134.

[2]李军英,张华,金永根.3轴运动肘形管缠绕机的控制方法[J].纤维复合材料,2013(1):24-26.

[3]李先立.90°弯管缠绕机的发展[J].玻璃钢/复合材料,1994 (3):11-16.

[4]韩振宇,富宏亚,王永章,等.90°弯管的纤维缠绕线型设计[J].玻璃钢/复合材料,2004(5):31-35.

[5]金永根,李军英,霍岩.生产肘形管用多丝嘴缠绕装置的设计[J].纤维复合材料,2012(2):23-25.

The Structure Design and Process of Winding Machine for Elbow Pipes

LIU Yang,JIN Yonggen,ZHANG Hua

(Harbin FRP institute,Harbin 150036)

In order to meet the warship with large elbow type pipe production requirements,developed a new dragon gate type elbow pipe winding machine.It has a new mold deflection mechanism.The support with Connecting a mold is fixed on the rotary table.Its support stiffness is high.The moldˊs deflection stability when winding.Cooperate with vertical fiber eye rotational mechanism,to ensure that the loading and unloading mold quickly and easily,has greatly increased the production efficiency.

FRP elbow pipe;filament winding machine;mold support

2016-02-07)

刘阳(1981-),男,黑龙江人,本科,工程师。研究方向:复合材料设备电气及自动控制。E-mail: 13936262657@163.com.