粗粒级膏体充填材料静动态抗离析性能表征

李红,吴爱祥,王洪江,彭乃兵,王恒,焦华喆

粗粒级膏体充填材料静动态抗离析性能表征

李红1, 2,吴爱祥1, 2,王洪江1, 2,彭乃兵1, 2,王恒1, 2,焦华喆3

(1. 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京,100083;2. 北京科技大学土木与环境工程学院,北京,100083;3. 河南理工大学土木学院,河南焦作,454000)

为表征粗粒级膏体充填材料的抗离析性能,基于固液两相流体力学及非牛顿流体力学,对粗颗粒的静动态受力进行分析,构建膏体充填料浆静动态抗离析力学模型。综合考虑浆体屈服应力、粗颗粒粒级分配和固液密度,提出抗离析性能表征模型,即离析判定值。为检测该模型,以料浆浓度、粗颗粒最大粒径、尾碎比为三因素,进行9组正交实验,并对实验结果进行拟合分析。研究结果表明:离析判定值的预测结果与实际结果一致,其中,的最大值max和的平均值avg的拟合复相关参数均达到0.9以上,模型具有可靠性。合理选取粗颗粒粒径计算标准,即可实现对粗粒级膏体料浆抗离析性能的准确预测。建议离析判定值avg为1.0~2.5,离析判定值max为1.0~1.2。

膏体充填; 抗离析指标; 剪切阻力; 屈服应力; 振动离析率

膏体充填采矿技术因其突出的经济性、安全性和环保性,受到了广泛的关注,已被运用到越来越多的矿山。随着地下开采工作的推进,充填料浆逐步回填到地下采空区,以支撑上覆岩层,防止地表塌陷及顶板冒落[1−5]。然而,在膏体输送过程中,管内料浆中粗骨料的离析容易导致颗粒发生沉积或聚集在弯管处,造成堵管事故。此外,料浆离析还会导致充填体分层,甚至产生泥浆层,造成不凝固问题,致使充填体局部强度降低、整体性变差,引发人工假顶脱层、片帮冒落等质量问题[6−8]。在生产过程中,料浆离析不仅会威胁到矿山的生产安全,而且会增加矿山的开采成本[9−11]。因此,研究膏体离析问题,尤其是粗粒级膏体离析问题,对于突破膏体充填采矿法发展瓶颈具有重大的理论意义和现实意义。近年来,部分学者就此展开了研究。许文远等[12]研究了离析对充填体强度分布的影响;赵国彦等[13]研究了充填后颗粒的离析分布状态及其影响因素;李洋[14]研究了料浆在流动过程中的离析规律及其对强度的影响。然而,目前鲜少有对膏体抗离析性能表征的理论研究,突出表现为尚无离析指标和专用检测方法。此外,由于当前对膏体离析的研究多是建立在砂浆稠度仪的基础上,不能表征多尺度颗粒充填材料的实际情况,因此,需要开展针对性研究。为此,本文作者基于固液两相流体力学、非牛顿流体力学,以粗粒级膏体抗离析性能的表征为目标,分析静态及动态情况下粗颗粒在浆体中的受力情况,建立粗颗粒静动态抗离析力学模型,提出粗粒级膏体料浆抗离析性能的表征方法,并开展了模型检测实验,对模型进行检验和修正。

1 静动态条件下粗颗粒受力分析

1.1 静态条件下粗颗粒受力模型

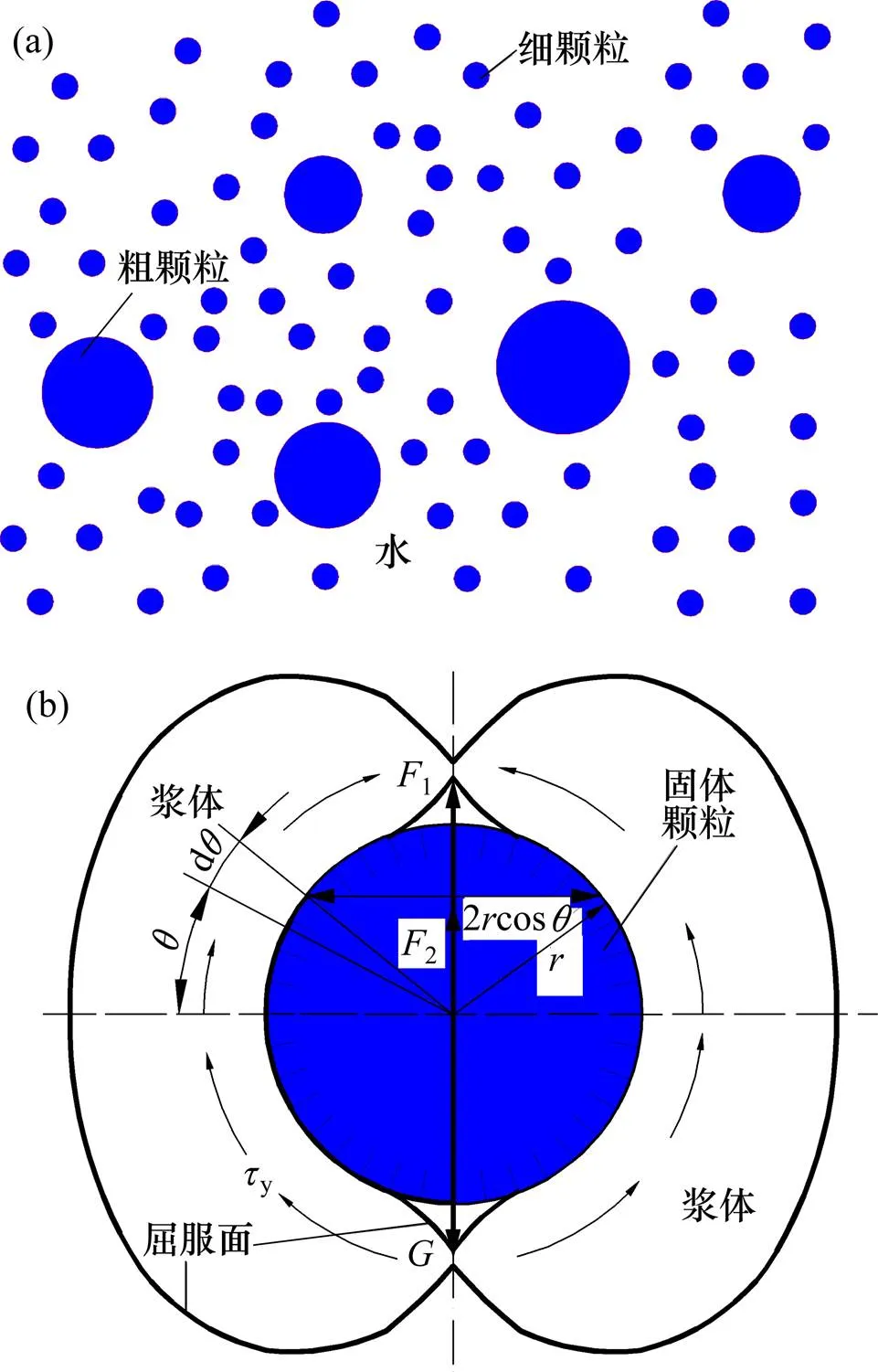

在膏体充填料浆中,细颗粒间的“自絮凝”作用导致屈服应力的产生。因此,在静态条件下,粗颗粒在浆体中除受重力和浮力1外,还受到浆体的剪切阻力2作用[15−16]。将充填料浆中的粗骨料视为理想球形颗粒,半径为,则其受力情况如图1所示。

(a) 料浆组成示意图;(b) 粗颗粒静态受力分析

由于粗颗粒的密度相对较大,当浆体对其的剪切阻力较小时,极易发生沉降,导致膏体料浆离析。为了抑制粗颗粒的沉降运动,浆体能够提供的最大剪切阻力需满足如下条件:

(2)

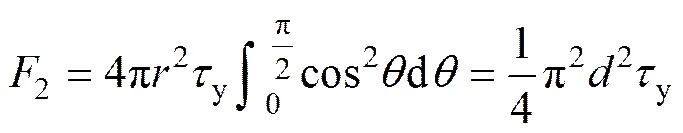

对式(2)进行积分,可得到粗颗粒在膏体充填料浆中所受剪切阻力:

联立式(1)与(3),得到静态条件下粗粒级膏体充填料浆具备抗离析性能的条件公式:

(4)

1.2 动态条件下粗颗粒受力模型

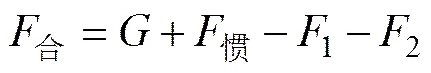

膏体充填材料在输送过程中,浆体处于运动状态,内部粗颗粒的受力情况更为复杂,不同于上述静止状态。以常用的拌合物稳定性跳桌实验为例,跳桌振动过程是缓慢上升后突然释放,离析桶及拌合物在重力作用下以重力加速度向下运动,当落到跳桌上时,浆体与离析桶静止,粗骨料在浆体中还存在向下运动的趋势,此时,粗颗粒的受力状态等同于在静态基础上,跳桌的振动使粗颗粒受到了额外的惯性力,即粗颗粒所受到的合力为

(6)

联立式(3)与式(6),得到动态条件下粗粒级膏体充填料浆具备抗离析性能的条件公式:

2 抗离析性能表征模型确定

膏体料浆中粗颗粒的静动态受力分析结果表明,增大充填料浆的屈服应力、减小粗颗粒粒径和降低粗颗粒与料浆之间的密度差都有利于改善膏体料浆的抗离析性能。由于料浆的动态屈服应力小于其静态屈服应力,且振动条件下料浆中的粗颗粒还受到额外的惯性力作用,因此,粗粒级膏体料浆在动态情况下更易发生离析,料浆不易具备基本的抗离析性能。

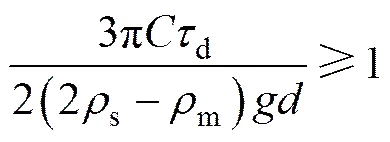

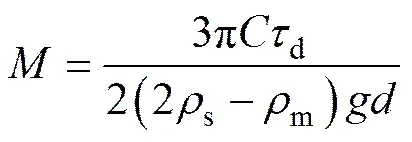

为确保抗离析性能表征模型预测结果的可靠性,提高模型适用条件与工业运用背景的吻合度,本文以粗粒级充填料浆在动态条件下的离析情况为重点研究对象。基于膏体材料中粗颗粒的动态受力模型,可构建出粗粒级膏体料浆抗离析性能的理论表征模型,将该模型定义为离析判定值,则其判定式可表示如下:

理论分析结果表明:当>1时,料浆中粗颗粒不易发生沉降,此时,粗粒级膏体充填料浆具备良好的抗离析性能,否则不具备抗离析性能。在工业应用中,粗颗粒的形状差异较大,修正系数取值不同,当粗颗粒为理想球形时,取1;对于椭球形,取1.2~1.5;对于不规则形状,取1.5。对于料浆中多尺度的粗颗粒而言,粒径的选择将直接影响判定结果的准确性,以粗颗粒最小粒径、平均粒径和最大粒径可分别计算出离析判定值min,avg和max。

3 抗离析性能检测实验

3.1 稳定性跳桌实验

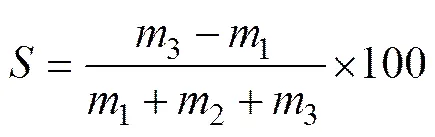

3.1.1 振动离析率

在理论分析的基础上,需要进一步对上述力学推导模型进行实验检测。综合考虑膏体料浆的流动性、抗离析性和填充性,借鉴拌合物稳定性跳桌实验,对粗粒级膏体充填料浆的抗离析性能进行检测。跳桌实验结果通过振动离析率表示,本实验中充填料浆的振动离析率可通过下式计算:

式中:为充填料浆的振动离析率,%;1为上段充填料浆中粗颗粒的质量,g;2为中段充填料浆中粗颗粒的质量,g;3为下段充填料浆中粗颗粒的质量,g。

3.1.2 实验方案

综合各方面因素,确定采用料浆浓度、碎石最大粒径和尾碎比(尾砂与碎石的质量比)3个变量作为正交实验的3因素,并采用L9(34)正交表进行了实验设计,确定因素水平见表1。

表1 正交实验因素水平

根据表1,在L9(34)正交表中安排实验方案,测量9组配合比不同的充填料浆的振动离析率,实验方案见表2。

表2 实验方案

3.1.3 实验步骤

主要实验步骤包括:将配制好的粗粒级充填料浆倒入分层高度为100 mm,内径为115 mm的3层稳定性检测筒;将检测筒置于振幅为10 mm的跳桌上,以1 Hz的频率振动25次;振动停止后将实验桶分层拆除,用1 mm的筛子分别筛洗出各层的粗颗粒;将各层粗颗粒干燥后称量其质量,实验结果见表3。

3.2 浆体静动态屈服应力测定

静态屈服应力是使静止的浆体发生流动的最小初始剪切应力,而动态屈服应力是使流动状态下的浆体保持流动的最小剪切应力。对静动态条件下粗颗粒的受力分析结果表明,粗颗粒在不同状态下所受的剪切阻力与该状态下料浆的屈服应力成正相关[17]。为计算表2中各组浆体的离析判定值,需要测得各组浆体的静动态屈服应力。

实验采用Brookfield R/S浆式流变仪,应用CSR(控制剪切速率)模式,对不同配比的料浆进行测试。料浆配制按表2实验方案进行,但在配料时除去其中的粗颗粒。首先控制剪切速率从零逐渐增加,直到浆体开始流动,测得浆体静态屈服应力,再逐渐减小到浆体停止流动,测得浆体动态屈服应力。充填料浆的流变特性曲线如图2所示。曲线与纵轴的2个交点分别表示料浆的静态屈服应力和动态屈服应力,实验结果见表4。

1—剪切速率增大过程;2—剪切速率减小过程。

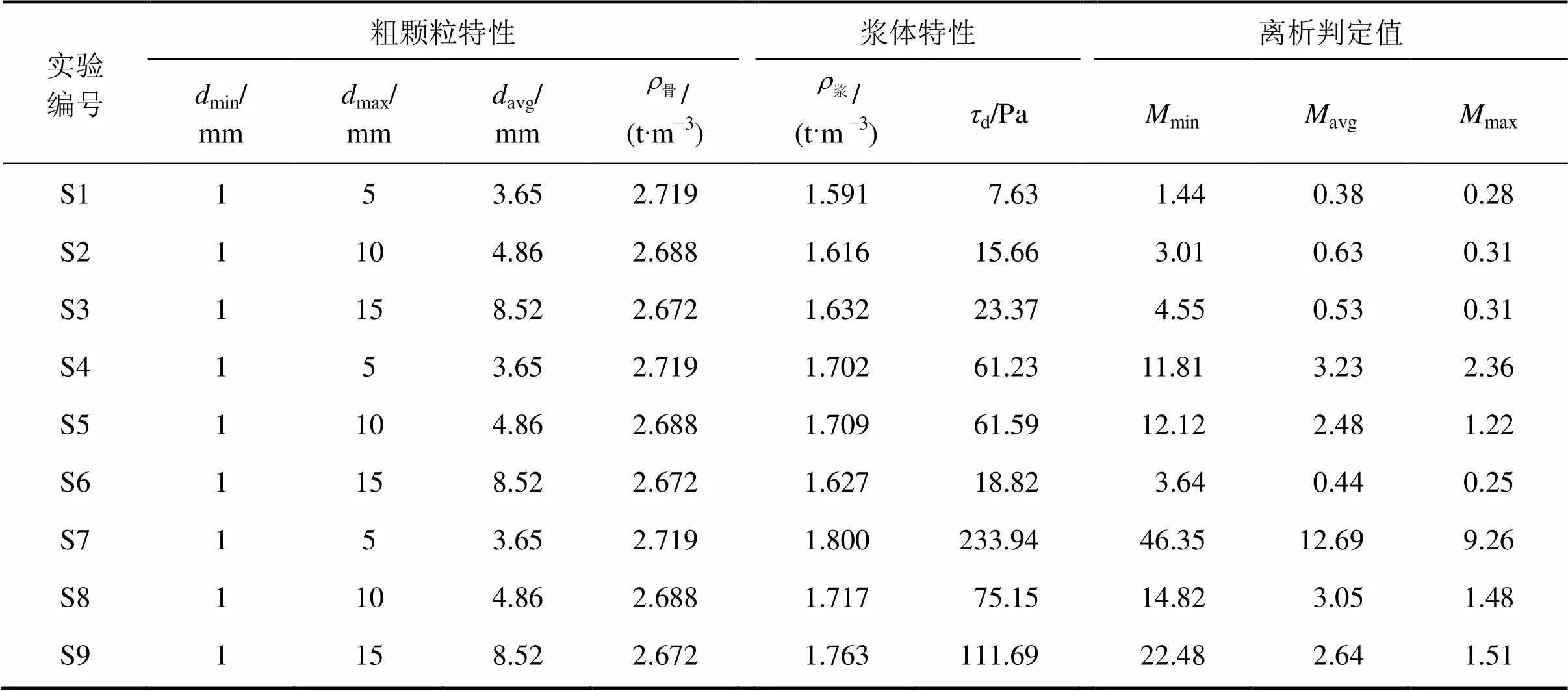

表3 粗粒级充填料浆离析判定值M

注:min,avg和max分别为粗颗粒粒径取最小值、平均值和最大值时,粗粒级膏体充填材料的离析判定值。

4 抗离析性能表征模型验证

4.1 模型预测

以本文构建的抗离析性能表征模型,结合实验中测得的屈服应力,可计算得到各组充填料浆的离析判定值,从而实现对料浆抗离析性能的预测,预测结果见表3。表3显示:对同一组充填料浆而言,离析判定值min,avg和max的表征结果差异较大,说明三者的预测准确度不同。1) 9组充填料浆的min均大于1,以该指标对9组充填料浆的抗离析性能进行预测,表明9组料浆都具备良好的抗离析性能。2)max和avg的预测值表明,仅有5组充填料浆具备抗离析性能,按优劣排序为S7,S4,S8,S9和S5,而另外4组料浆S1,S2,S3及S6的离析判定值max和avg均小于1,说明这4组料浆不具备抗离析性能。

4.2 结果验证

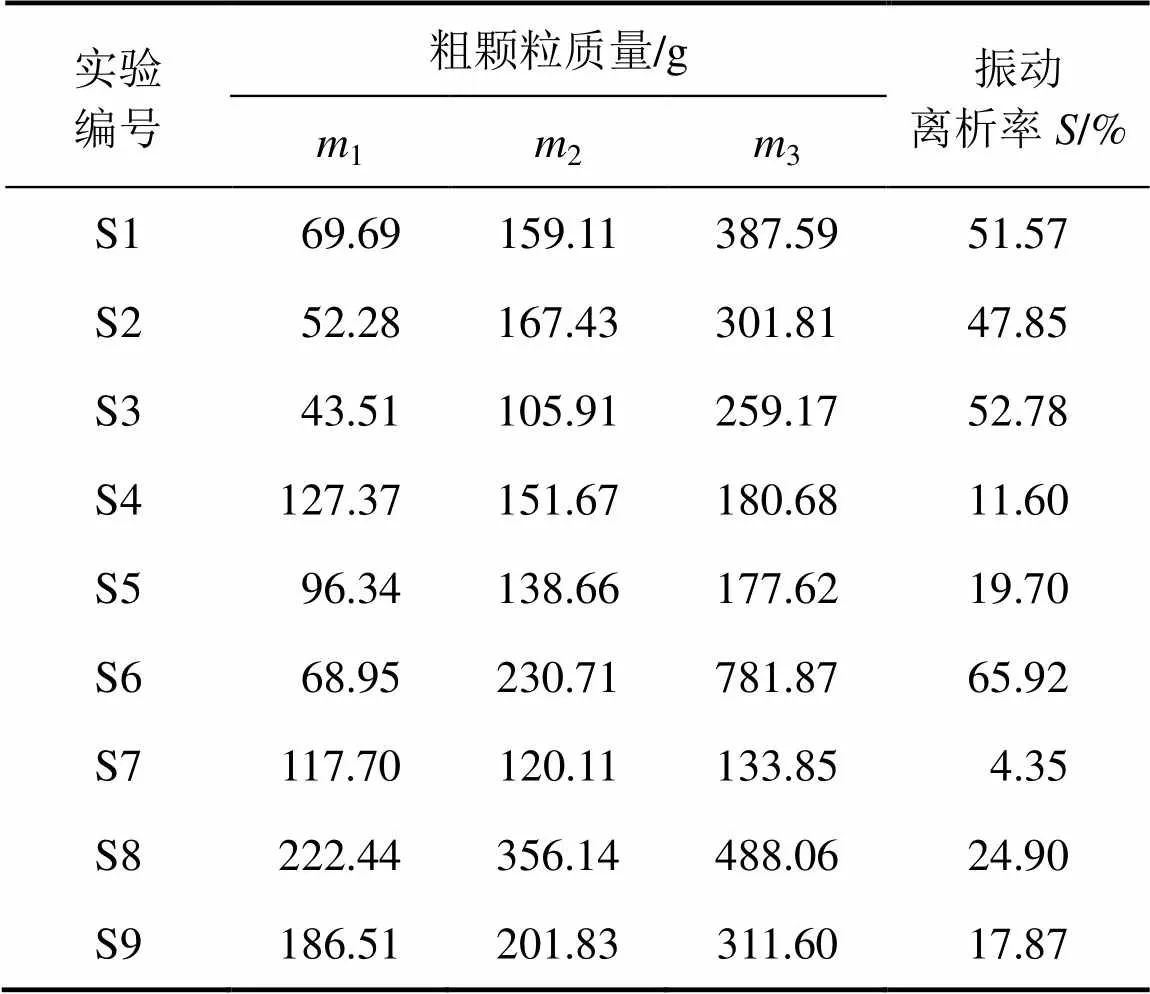

为验证模型预测结果的准确性,本文开展稳定性跳桌实验,料浆的振动离析率可通过式(9)进行计算,结果见表4。

自密实混凝土行业的标准规定,粗骨料振动离析率应小于等于10%,然而拌合物的振动离析率并不是越小越好[18−19]。对粗粒级膏体充填料浆而言,最佳振动离析率范围应该为5%~20%,此时料浆具备良好的抗离析性能,振动离析率过大或过小对料浆的整体性能都是不利的。表4表明:料浆S1,S3及S6的振动离析率均高于50%,粗颗粒沉降严重,料浆不具备抗离析性能。与之相比,料浆S4,S5,S7和 S9的振动离析率均在合理范围内,料浆具备良好的抗离析性能,按优劣排序为S7,S4,S9和S5。实验结果与离析判定值max和avg的预测结果完全一致,该表征模型具有一定的可靠性。

表4 粗粒级充填料浆抗离析性能分析

4.3 抗离析指标拟合分析

为进一步分析理论表征模型与实验验证结果间的匹配关系(−),对不同粒径的离析判定值与振动离析率之间的关系进行拟合分析,拟合曲线见图3,拟合获得的参数见表5。

(a)拟合曲线Mmin−S;(b)拟合曲线Mavg−S;(c)拟合曲线Mmax−S

由图3可知:1) 不同粒径标准对应的与振动离析率存在相似关系,即随着增大,粗粒级充填料浆的振动离析率逐渐减小,说明提高有利于增强料浆的抗离析性能。2) 3条拟合曲线均存在拐点,min,avg和max对应的拐点值分别约为10,2.5和1.2,拐点处料浆的振动离析率均约为20%,此时充填料浆已具备良好的抗离析性能。3) 当越过拐点后,振动离析率不再随的增大而减小,即说明增大对改善充填料浆的抗离析性能作用有限,存在最优区间。

表5所示为−对应关系拟合结果。由表5可见:当粒径取值标准定为最大粒径时,对应的离析判定值max与振动离析率的拟合效果最好,平均粒径对应的avg其次,最小粒径min的拟合效果最差。其根本原因在于:粗粒级膏体料浆中粗颗粒的最小粒径不具备代表性,无法体现整个粗颗粒群的沉降特性,从而难以反映该料浆抗离析性能的优劣。与之相比,粗颗粒的最大粒径和平均粒径能够更好地反映料浆中粗颗粒群的整体情况。因此,合理选取粗颗粒粒径计算标准,即可实现模型对粗粒级膏体充填材料抗离析性能的准确预测。

表5 不同粒径粗骨料的M与振动离析率S的关系拟合结果

4.4 模型修正

上述实验验证结果表明,采用离析表征模型对膏体料浆抗离析性能进行预测时,粗颗粒粒径应选择平均粒径或最大粒径,此时利用离析判定值能够对料浆抗离析性能进行准确预测。由于与粗颗粒粒径呈正相关,因此,离析判定值存在固定关系:avg<max。当离析判定值avg大于1时,可判定粗粒级膏体料浆具备良好的抗离析性能,若离析判定值max亦大于1,则进一步强化了预测结果的可靠性。

为提高膏体料浆的抗离析性能,应适当增大充填料浆的屈服应力及其密度、改善颗粒粒级分配的均匀性或减小粗骨料与浆体间的密度差,以提高料浆的。然而,并非越大越好。实验证明,料浆的抗离析指标存在最优区间。根据图3及表5可知:当离析判定值超过某一节点后,膏体料浆的抗离析性能不再显著提高,还可能对料浆整体性能造成不利影响。因此,建议平均粒径的判定值avg为1.0~2.5,最大粒径的判定值max为1.0~1.2。

5 结论

1) 膏体料浆中粗颗粒的沉降易导致离析,基于对料浆中粗颗粒的静动态受力分析,构建了粗粒级膏体充填材料抗离析性能表征模型:(>1时料浆具备抗离析性能),利用该模型可实现对粗粒级膏体充填材料抗离析性能的定量描述。

2) 模型预测结果与实际结果完全一致。进一步对实验结果进行拟合分析,分析结果表明:max和avg的拟合复相关参数均在0.9以上,合理选取粒径计算标准,即可实现对粗粒级膏体料浆抗离析性能的准确预测。

3) 增大离析判定值对增强料浆的抗离析性能作用有限,通过拟合结果对模型进行修正后,建议离析判定值avg为1.0~2.5,离析判定值max为1.0~1.2。

4) 适当增大充填料浆的屈服应力及其密度、改善颗粒粒级分配的均匀性或减小粗骨料与浆体间的密度差可增强料浆的抗离析性能。

参考文献:

[1] BELEM T, BENZAAZOUA M. Design and application of underground mine paste backfill technology[J]. Geotechnical and Geological Engineering, 2008, 26(2): 147−174.

[2] YIN Shenghua, WU Aaixiang, HU Kaijian, et al. The effect of solid components on the rheological and mechanical properties of cemented paste backfill[J]. Minerals Engineering, 2012, 35(6): 61−66.

[3] 焦华喆, 王洪江, 吴爱祥, 等. 全尾砂絮凝沉降规律及其机理[J]. 北京科技大学学报, 2010, 32(6): 702−707. JIAO Huazhe, WANG Hongjiang, WU Aixiang, et al.Rule and mechanism of flocculation sedimentation of unclassified tailings[J]. Journal of Science and Technology Beijing, 2010, 32(6): 702−707.

[4] YILMAZ E, BENZAAZOUA M, BELEM T, et al. Effect of curing under pressure on compressive strength development of cemented paste backfill[J]. Minerals Engineering, 2009, 22(9): 772−785.

[5] 王洪江, 李辉, 吴爱祥, 等. 基于全尾砂级配的膏体新定义[J]. 中南大学学报(自然科学版), 2014, 45(2): 558−562. WANG Hongjiang, LI Hui, WU Aixiang, et al.New paste definition based on grading of full taillings[J].Journal of Central South University (Science and Technology), 2014, 45(2): 558−562.

[6] 张德明. 深井充填管道磨损机理及可靠性评价体系研究[D]. 长沙: 中南大学资源与安全工程学院, 2012: 1−134. ZHANG Deming. A study on wear mechanism and the reliability evaluation system for backfilling pipelines in deep mine[D]. Changsha: Central South University. School of Resources and Safety Engineering, 2012: 1−134.

[7] KLEIN K, SIMON D. Effect of specimen composition on the strength development in cemented paste backfill[J]. Canadian Geotechnical Journal, 2006, 43(3): 310−324.

[8] THOMPSON B D, BAWDEN W F, GRABINSKY M W. In situ measurements of cemented paste backfill at the Cayeli Mine[J]. Canadian Geotechnical Journal, 2012, 49(7): 755−772.

[9] 王佩勋, 王正辉. 胶结充填体质量问题探析[J]. 矿业研究与开发, 2004(增刊1): 205−208. WANG Peixun, WANG Zhenghui. Problems analysis on the quality of cemented backfill[J]. Mining Research and Development, 2004(Suppl 1): 205−208.

[10] 周爱民. 矿山废料胶结充填[M]. 北京: 冶金工业出版社, 2007: 1−201. ZHOU Aimin. Cemented backfill with mining waste[M]. Beijing: Metallurgical Industry Press, 2007: 1−201.

[11] SIVAKUGAN N, RANKINE R M, RANKINE K J, et al. Geotechnical considerations in mine backfilling in Australia[J]. Journal of Cleaner Production, 2006, 14(12): 1168−1175.

[12] 许文远, 杨小聪, 郭利杰. 充填体不均匀性相似模拟实验研究[J]. 金属矿山, 2011(5): 18−22. XU Wenyuan, YANG Xiaocong, GUO Lijie. Experimental research on inhomogeneous simulation of fill body[J]. Metal Mine, 2011(5): 18−22.

[13] 赵国彦,杜雪鹏. 块石胶结充填颗粒离析机理[J]. 中南大学学报(自然科学版), 2012, 43(8): 3196−3199. ZHAO Guoyan, DU Xuepeng. Mechanism on particle segregation of rocky cemented fill[J]. Journal of Central South University (Science and Technology), 2012, 43(8): 3196−3199.

[14] 李洋. 煤矿充填离析规律与充填体合理强度设计[D].青岛:青岛理工大学矿山充填技术与地压控制研究所, 2014: 1−53. LI Yang. Mine filling segregation law and reasonable design of filling body strength[D]. Qingdao: Qingdao Technological University. Institute of Mine Filling and Ground Pressure Control, 2014: 1−53.

[15] JOSSIC L, MAGNIN A. Drag and stability of objects in a yield stress fluid[J]. AIChE Journal, 2001, 47(12): 2666−2672.

[16] BERIS A N, TSAMOPOULOS J A, ARMSTRONG R C, et al. Creeping motion of a sphere through a Bingham plastic[J]. Journal of Fluid Mechanics, 1985, 158: 219−244.

[17] KOEHLER E P, FOWLER D W. Static and dynamic yield stress measurements of SCC[C]// Proceedings of SCC. Chicago: Center for Advanced Cement-Based Materials, 2008:631−636.

[18] SAAK A W, JENNINGS H M, SHAH S P. New methodology for designing self-compacting concrete[J]. ACI Materials Journal, 2001, 98(6): 429−439.

[19] HAN Linhai, YAO Guohuang, ZHAO Xiaoling. Tests and calculations for hollow structural steel (HSS) stub columns filled with self-consolidating concrete (SCC)[J]. Journal of Constructional Steel Research, 2005, 61(9): 1241−1269.

(编辑 陈爱华)

Static and dynamic anti-segregation property characterization of coarse-grained paste backfill slurry

LI Hong1, 2, WU Aixiang1, 2, WANG Hongjiang1, 2, PENG Naibing1, 2, WANG Heng1, 2, JIAO Huazhe3

(1. Key Laboratory of Ministry of Education of China for High-efficient Mining and Safety of Metal Mines, University of Science and Technology Beijing, Beijing 100083, China;2. School of Civil and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China;3. School of Civil Engineering, Henan Polytechnic University, Jiaozuo 454000, China)

To characterize the anti-segregation property of coarse-grained paste backfill slurry, two mechanical models were deduced from the force analysis of coarse particles in both static and dynamic slurry based on the solid-liquid two phase fluid mechanics and the non-Newtonian fluid mechanics. After considering the yield stress of paste slurry, grain size distribution of coarse particles and density of both the solid and liquid, an indexand its formula were developed to characterize the anti-segregation property of coarse-grained paste backfill slurry. To verify this index, nine orthogonal experiments were carried out with the three factors, i.e. slurry concentration, the maximum size of coarse particles and the tailing-gravel ratio, and fitting analysis of the results were conducted. The results show that the predicted outcomes of anti-segregation indexare consistent with the actual results. Specifically, the fitting multiple correlation parameters ofmaxandavgboth exceed 0.9, thus the model ofis tested to be reliable. The anti-segregation property of coarse-grained paste backfill slurry can be predicted accurately with the index ofif the coarse particle size is suitable. Besides, the recommended value of indexavgis 1.0 to 2.5 and indexmaxis 1.0 to 1.2.

paste backfill; anti-segregation index; shearing resistance; yield stress; vibrational segregation rate

10.11817/j.issn.1672-7207.2016.11.038

TD853

A

1672−7207(2016)11−3909−07

2016−01−09;

2016−04−06

国家自然科学基金资助项目(51374034,51304011,51374035);国家“十二五”科技支撑计划项目(2012BAB08B02) (Projects(51374034, 51304011, 51374035) supported by the National Natural Science Foundation of China; Project(2012BAB08B02) supported by the National "Twelfth Five-Year" Plan for Science & Technology of China)

吴爱祥,博士,教授,从事膏体充填采矿、矿山岩石力学和溶浸采矿等方面的研究;E-mail:wuaixiang@126.com