复合盐层井壁失稳机理及防塌钻井液技术

赵欣,邱正松,张永君,周国伟,黄维安

复合盐层井壁失稳机理及防塌钻井液技术

赵欣,邱正松,张永君,周国伟,黄维安

(中国石油大学(华东) 石油工程学院,山东青岛,266580)

针对两伊(伊朗、伊拉克)边境A&M油田复合盐层钻井过程中存在的稳定井壁技术难题,采用X线衍射、扫描电镜、滚动分散及膨胀实验测试复合盐层的矿物组构和理化性能,分析井壁失稳机理。制定“强化封固井壁作用—抑制复合盐层溶解及水化—化学位活度平衡—合理密度支撑井壁”多元协同防塌钻井液对策,优选出适合复合盐层钻井的封堵剂和无机、有机复合盐等关键处理剂,构建密度为2.3 g/cm3的多元复合盐水钻井液。研究结果表明:该钻井液黏度低,切力适中,有效地控制当量循环密度;高温高压(120℃,3.5 MPa)下滤失量为7.0 mL,滤失造壁性优良;不同矿物组成的复合盐层岩样在钻井液中的回收率均在90%左右,有效抑制复合盐层的溶解、分散;对宽度为200 μm的裂缝的封堵承压能力达到5.5 MPa以上,具有优良的随钻封堵性能,可满足复合盐层钻井技术需求。

复合盐层;井壁失稳;溶解;多元复合盐;钻井液;裂缝

盐膏层钻井液面临着许多技术难题[1−2],尤其是钻遇复合盐层时,由于地层岩性复杂多变,钻井液技术难度更大。盐膏层在中东地区油气钻探中极为常 见[3−7],其中,伊朗与伊拉克交界地带存在大段复合盐层,厚度超过800 m,盐岩、石膏与泥岩互层多,岩性复杂,地层压力高达2.2 g/cm3以上,钻井液安全密度窗口极窄。在钻井过程中,复合盐层井壁失稳问题突出,频繁发生缩径、扩径、坍塌、卡钻、漏失及溢流等复杂情况。此外,高密度钻井液流变性控制与维护问题突出。以两伊(伊朗、伊拉克)边境AZ和MS油田(统称为A&M油田)为研究目标,分析复合盐层井壁失稳机理,制定了复合盐层多元协同稳定井壁对策,构建高密度多元复合盐水钻井液,以满足复合盐层钻井技术需求。

1 复合盐层井壁失稳机理分析

1.1 地层组构分析

1.1.1 矿物组成分析

表1所示为AZ-2井复合盐层矿物组成,表2所示为MS-5井复合盐层矿物组成。利用D/max-IIIA X线衍射仪分析A&M油田复合盐层的矿物组成。由表1和表2可知:复合盐层以石膏和石盐为主,质量分数最高可分别达到90%和76%,含少量黏土矿物,以伊利石和伊蒙混层为主;随深度增加,岩性交替变化。地层中同时含有少量白云石、方解石和石英。

表1 AZ-2井复合盐层矿物组成

表2 MS-5井复合盐层矿物组成

1.1.2 微观构造分析

利用扫描电子显微镜分析了复合盐层微观构造,图1所示为复合盐层扫描电镜照片。由图1可见:该地层同时发育有溶蚀孔隙和微裂缝,孔缝宽度大多在2~90 μm之间;胶结物主要是石膏和石盐。因此,盐岩的蠕变[8]和溶解会造成井径不规则,而作为胶结物的石膏和石盐的力学或物理状态的改变可直接影响井壁周围岩石的稳定性。

(a) MS-5井2 587 m;(b) MS-5井2 723 m;(c) MS-5井2 631 m;(d) AZ-2井2 661 m

1.2 理化性能分析

1.2.1 复合盐层溶解、分散特性

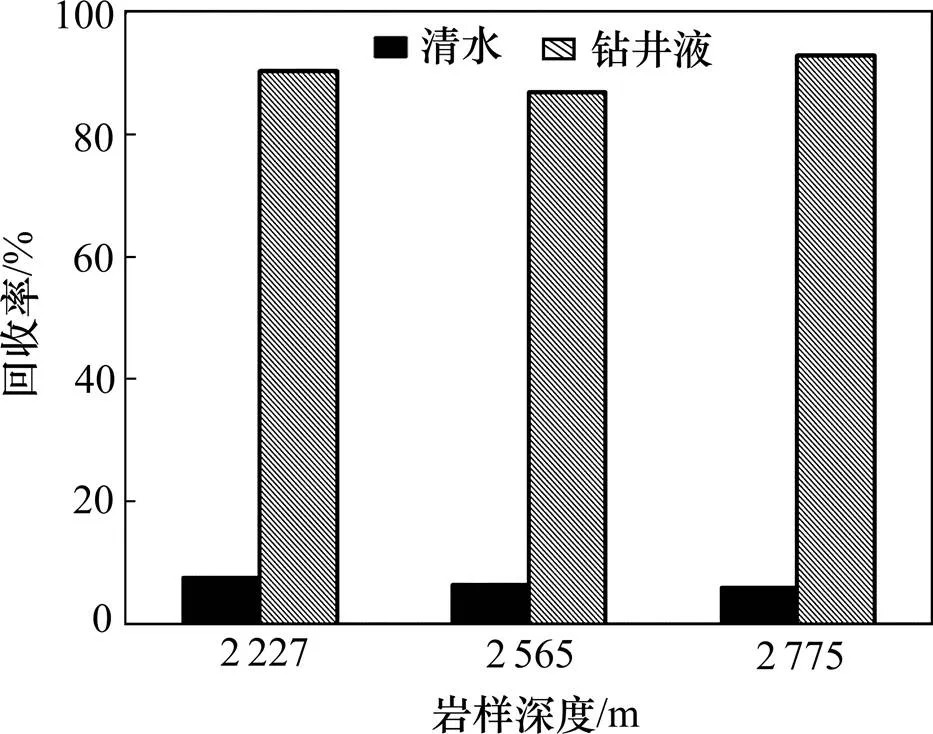

AZ-2井2 227 m(硬石膏为主)、2 775 m(石盐为主)和MS-5井2 565 m(盐、膏、泥混层)岩样的滚动分散实验结果表明:3种岩样在清水中滚动16 h后回收率分别为7.6%,3.5%和6.5%,表明复合盐层岩石遇水极易溶解或水化分散,在钻井液设计中需重点考虑钻井液抑制盐膏溶解及泥岩水化分散能力。

1.2.2 膏泥岩膨胀性能

石膏遇水膨胀被认为是盐膏层井壁失稳的原因之一。选取AZ油田2 227 m地层岩屑,与硬石膏及下部泥岩按照不同比例混合,用NP-1页岩膨胀仪测常温常压膨胀率,用HTHP高温高压膨胀仪在95℃和8 MPa下测高温高压膨胀率。图2所示为混合岩样膨胀量随石膏质量分数的变化。由图2可见:随着石膏质量分数的增加,膏泥混合岩样的膨胀量明显降低。因此,膏泥岩中石膏吸水膨胀效应低于泥岩的膨胀效应,抑制复合盐层中的泥岩水化膨胀更为重要。结合石膏分散实验结果可知,膏泥岩地层井壁失稳的根本原因不只是石膏膨胀,而是石膏遇水膨胀、溶解,以及泥岩水化膨胀、分散的综合作用。

1—常温常压;2—95℃,8 MPa

综合上述分析结果,A&M油田复合盐层井壁失稳机理总结如下:盐岩和石膏遇水后极易溶解或分散,而复合盐层发育有微裂缝,钻井液滤液极易沿裂缝侵入井壁岩石内部,引起盐岩溶解和膏泥岩水化,造成井壁坍塌、扩径等。盐岩的蠕变可引起卡钻等问题,需使用高密度钻井液控制盐岩蠕变缩径,由于A&M油田复合盐层钻井液安全密度窗口极窄,钻井液密度过高以及钻井液流变性差引起当量循环密度(ECD)过高,都很容易引起井漏。此外,地层微裂缝发育,为钻井液提供了漏失通道,也是复合盐层钻井中漏失问题频发的重要原因。由于井漏导致井筒内钻井液液柱压力降低,盐岩蠕变缩径问题加剧,又会引发卡钻等问题。盐岩溶解在钻井液中导致钻井液从井底上返至地面过程中,盐水过饱和后盐在井壁重结晶可能造成盐析卡钻。

钻井液安全密度窗口窄是复合盐层发生溢流的主要原因。另外,对该地区已钻井所使用的饱和盐水钻井液的沉降稳定性进行了评价。结果表明:该钻井液静置24 h后上下层密度差为0.08 g/cm3,受CaCl2污染后,密度差为0.13 g/cm3,表明钻井液受钙侵后沉降稳定性变差,重晶石沉降导致上部钻井液密度降低,也可能发生溢流。

2 钻井液体系研制

2.1 钻井液体系设计

针对A&M油田复合盐层岩性复杂多变导致的井壁失稳问题,根据盐、膏、泥等矿物的物理化学特 性[9−12],从“强化钻井液封固井壁作用—抑制复合盐层溶解及水化—化学位活度平衡—合理密度支撑井壁”多元协同角度制定防塌钻井液对策,钻井液设计思路如下。

1) 根据地层裂缝开度范围,优选封堵剂,在井壁附近形成有效封堵带,阻缓压力传递与滤液传递,为提高钻井液密度支撑井壁提供必要条件,这同时也是解决微裂缝地层漏失问题的主要对策。

2) 钻井液盐水类型的选择取决于盐膏层的矿物成分,可选择合适的无机盐抑制盐膏溶解以及膏泥岩水化。

3) 针对致密的盐、膏、泥混层或泥页岩夹层,由于地层渗透率极低,存在半透膜效应,使用无机盐和有机盐复合盐水,可有效调节钻井液水活度,使化学渗透压部分抵消水力压差引起的滤液侵入[13],甚至使地层水流向井眼内部,避免滤液侵入地层引起岩石溶解及水化问题。

4) 由于A&M油田复合盐层安全密度窗口很窄(孔隙压力约为2.2 g/cm3,地层破裂压力最低为2.35 g/cm3),需根据地层压力剖面,确定足够的钻井液密度支撑井壁,防止盐岩蠕变缩径;同时需优化钻井液流变性能,降低钻井液ECD,防止压漏地层。

5) 针对高密度钻井液流变性及盐钙污染问题,在优选抗盐抗钙处理剂基础上,通过使用复合盐提高液相密度,减少固相加重剂用量[14];同时对固相加重剂的粒度配比进行优化,减小加重剂对钻井液流变性的负面影响,并提高钻井液沉降稳定性。

2.2 复合盐层防塌对策

2.2.1 物化封固井壁—封堵剂优化

A&M油田复合盐层地层压力高,且存在高压盐水层,钻井液密度通常维持在2.25~2.30 g/cm3之间,以保持井壁稳定。加强钻井液封固井壁能力,阻缓孔隙压力传递,是提高井下液柱压力对井壁有效力学支撑作用的前提。针对复合盐层孔隙和微裂缝特征,选用弹性封堵材料和刚性封堵材料复配,提高钻井液封固井壁以及微裂缝防漏堵漏作用。沥青类封堵剂在高温下软化,容易被挤入地层裂缝和孔隙,在井壁附近形成封堵带。根据复合盐层温度范围以及不同沥青封堵剂封堵岩心效果,选用低软化点(≤90℃)沥青防塌剂HWF作为弹性封堵材料。根据地层孔缝尺寸,利用多级孔隙最优充填方法[15],选用粒径为6.5,13和18 μm的碳酸钙为刚性封堵材料,在裂缝内形成有效封堵。在钻穿盐岩底部,进入盐下裂缝性储层时,钻井液中不同粒径的碳酸钙可作为暂堵剂保护储层,在盐岩基底与储层界面深度和压力不确定条件下,减少高密度钻井液对储层的伤害。

2.2.2 抑制盐膏泥岩溶解、水化,平衡活度—复合盐的优化

盐的溶解是造成盐膏层钻井过程中各种井下复杂情况的主要原因[1]。盐的溶解引起井壁失稳,并使钻井液黏度、切力上升,滤失量增大,钻井液性能维护困难。复合盐层钻井中,石膏和膏泥岩的溶解及水化同样是引起井下复杂情况的重要原因。A&M油田复合盐层以石盐(NaCl)和硬石膏(CaSO4)为主,不含镁离子,根据同离子效应,可使用NaCl和CaCl2抑制盐膏溶解。而KCl作黏土水化抑制剂,可有效抑制膏泥岩及泥页岩夹层水化。根据活度平衡理论,合理降低钻井液水活度是防止井壁失稳的重要手段[16]。加入有机盐和无机盐可直接降低钻井液水活度,并提高液相密度,减少固相加重剂用量,有利于高密度钻井液流变性调控。

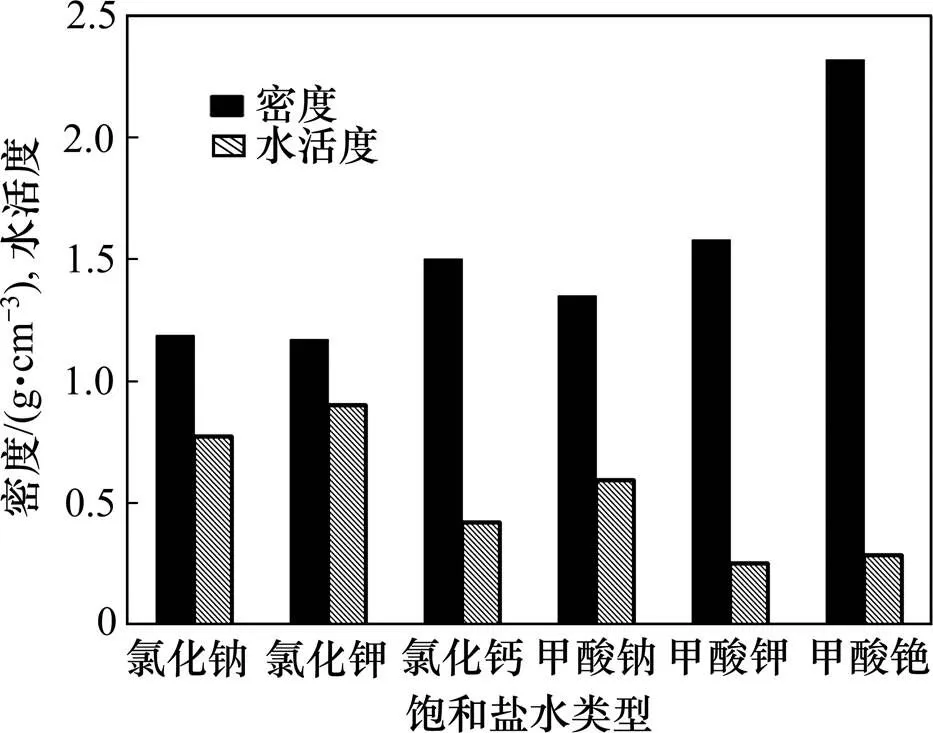

使用李氏密度瓶和瑞士Novasina水活度测量仪,测量了钻井液常用无机盐和有机盐饱和盐水的密度及水活度。图3所示为各类饱和盐水溶液的密度和水活度。由图3可见:有机盐和无机盐均可提高液相密度,降低水活度,甲酸盐具有很高的溶解度,其饱和溶液密度高,水活度低,有利于提高钻井液抑制性及液相密度。综合考虑钻井液性能及成本,复合盐层钻井液选用甲酸钠、甲酸钾和少量甲酸铯控制水活度,提高液相密度;使用高浓度或饱和的NaCl盐水,加入KCl和极少量CaCl2(质量分数<1%)抑制复合盐层溶解及水化。通过使用上述多元复合盐水体系,提高复合盐层的井壁稳定性。

图3 各类饱和盐水溶液的密度和水活度

2.3 加重剂粒度级配优化

高密度盐水钻井液流变性调控是盐膏层钻井液面临的关键技术难题之一。钻井液中加重剂以及岩屑等固相的含量及分散程度高,导致钻井液黏度、切力大,流变性难以控制[17−20]。由于使用铁矿粉可能引起钻柱磁化和磨损等问题[21],高密度盐水钻井液选择最常用的重晶石为加重剂。重晶石的粒度级配直接影响着钻井液的流变性和沉降稳定性。将重晶石筛分成38~ 75 μm和<38 μm 2种粒径,考察用不同粒度级配的重晶石加重的钻井液(密度为2.3 g/cm3)热滚后的沉降稳定性、流变性和滤失性,优化高密度盐水钻井液重晶石粒度级配。表3所示为粒度级配对钻井液性能影响结果。由表3可见:使用单一粒径重晶石加重的钻井液黏度和切力极高,2种粒径的重晶石配合使用可改善钻井液流变性。当2种粒径的重晶石加量配比为(30%~50%):(70%~50%)时,钻井液黏度、切力最低,且钻井液静止24 h后,上下层密度差小于0.04 g/cm3,表现出了优良的沉降稳定性。

在确定了复合盐层钻井液稳定井壁关键处理剂和加重剂的基础上,通过其他抗盐抗钙处理剂优选,确定了高密度多元复合盐水钻井液配方:2%(质量分数,下同)膨润土浆+3% CMS(降滤失剂)+4% SMPC(降滤失剂)+0.1% PAC(增黏降滤失剂)+0.2%缓蚀剂+42.5% 多元复合盐+0.5% NTA(盐结晶抑制剂)+1.5% HWF+8%碳酸钙+8%混合润滑剂+1.2% SF-26(降黏剂)(重晶石加重至2.3 g/cm3)。

表3 粒度级配对钻井液性能影响结果

注:热滚条件为120℃,16 h,下同;钻井液基浆为4%土 浆+0.5% PAC+5% SMPC+2% HWF+25% NaCl+3%KCl+

0.3% SF-26

3 钻井液性能评价

3.1 基本性能

多元复合盐水钻井液的基本性能评价结果如表4所示。由表4可以看出:密度达到2.3 g/cm3的钻井液热滚前后塑性黏度均小于60 mPa·s,动切力控制在9~14 Pa,流变性优良;使用Drillbench软件,分别按照幂率和H-B 2种流变模式,算得该钻井液ECD分别为2.338 g/cm3和2.316 g/cm3,低于复合盐层最低破裂压力(2.35 g/cm3),表明多元复合盐水钻井液流变性优良,可有效控制当量循环密度。该钻井液API滤失量和高温高压滤失量(120℃, 3.5 MPa)很低,体现了其优良的滤失造壁性。使用固体、液体混合润滑剂,保证了钻井液具有良好的润滑性能。钻井液热滚后静置24 h,上下层密度差为0.06 g/cm3,受1% CaCl2污染后上下层密度差为0.07 g/cm3,表明该钻井液受钙侵后仍可保持良好的沉降稳定性,可防止因重晶石沉降引起溢流等问题。

表4 多元复合盐水钻井液基本性能评价结果

3.2 抑制性

对AZ-2井2 227 m,2 775 m和MS-5井2 565 m地层岩样进行的滚动分散实验,图4所示为复合盐层岩样分散实验结果。由图4可见:针对复合盐层岩性特征设计的多元复合盐水钻井液大幅提高了复合盐层岩样的回收率,回收率达到90%左右,可有效抑制不同矿物组成的复合盐层溶解及水化分散。

图4 复合盐层岩样分散实验结果

3.3 抗污染性能

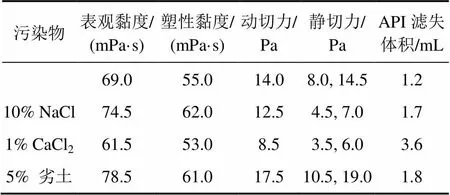

表5所示为受10% NaCl,1% CaCl2和5%评价土污染的多元复合盐水钻井液热滚后的基本性能。由表5可以看出:污染后的钻井液黏度、切力适中,滤失量较低,表明该钻井液具有良好的抗盐、抗钙和抗劣土污染能力。

表5 钻井液抗污染性能评价

3.4 封堵承压能力

针对A&M油田复合盐层微裂缝发育,以及高密度钻井液可能导致裂缝扩张的情况,根据复合盐层以及盐下裂缝性地层的裂缝宽度范围(大部分在200 μm以下),利用多功能堵漏仪,评价了多元复合盐水钻井液对200 μm裂缝模块的封堵作用。结果表明:该钻井液在压力达到5.5 MPa时,累计漏失体积仅为0.5 mL,表现出了优良的封堵承压能力,可有效封堵宽度达200 μm的裂缝。

4 结论

1) A&M油田复合盐层孔隙及微裂缝发育,钻井液滤液易侵入地层,引起复合盐溶解或水化分散,导致井壁失稳,而作为胶结物的盐岩和石膏溶解,使地层失去胶结支撑而发生垮塌。地层钻井液安全密度窗口极窄是发生井漏和溢流的主要原因。

2) 从“强化钻井液封固井壁作用—抑制复合盐层溶解及水化—化学位活度平衡—合理密度支撑井壁”多元协同角度提出了复合盐层防塌钻井液对策,构建了密度为2.3 g/cm3的多元复合盐水钻井液。钻井液流变性和滤失性优良,可有效控制钻井液当量循环密度;不同矿物组成的复合盐层岩样回收率均为90%左右,有效抑制了复合盐层溶解和分散;宽度为200 μm的裂缝的封堵承压能力达到5.5 MPa以上,具有优良的随钻封堵性能。

参考文献:

[1] 唐继平, 王书琪, 陈勉. 盐膏层钻井理论与实践[M]. 北京: 石油工业出版社, 2004: 10−18. TANG Jiping, WANG Shuqi, CHEN Mian. The drilling theory and practice in salt rock stratum[M]. Beijing: Petroleum Industry Press, 2004: 10−18.

[2] 葛伟凤, 陈勉, 金衍, 等. 深部盐膏岩地层套管磨损后等效应力分析[J]. 中国石油大学学报(自然科学版), 2013, 37(1): 75−79.GE Weifeng, CHEN Mian, JIN Yan, et al. Analysis of equivalent stress on casings after casing wear in deep salt-gypsum formation[J]. Journal of China University of Petroleum (Edition of Natural Science), 2013, 37(1): 75−79.

[3] 胡德云, 樊志刚, 周成华, 等. 伊朗雅达F7井盐膏层钻井液技术[J]. 钻井液与完井液, 2012, 29(2): 86−88. HU Deyun, FAN Zhigang, ZHOU Chenghua, et al. Drilling fluid technology used in salt bed formation of well Yada F7 in Iran[J]. Drilling Fluid & Completion Fluid, 2012, 29(2): 86−88.

[4] LI Rong, FENG Yaping, ZHOU Yunzhang, e t al. How to meet “zero discharge” goal in a sensitive N. Azadegan field wetland environment?[C]// International Production and Operations Conference and Exhibition. New York: SPE 156152, 2012: 1−10.

[5] 邓义成, 徐博韬, 张伟. 高密度钻井液在伊拉克Missan油田群高压盐层中的应用[J]. 石油天然气学报, 2013, 35(10): 141−143. DENG Yicheng, XU Botao, ZHANG Wei. Application of high density drilling fluid in high pressure anhydrite in Iraqi Missan Oilfields[J]. Journal of Oil and Gas Technology, 2013, 35(10): 141−143.

[6] DAKHIL A E, MOHAMMED J A, ARUN R, et al. Drilling fluids challenges in successful drilling of Gotnia formation in the state of Kuwait[C]// International Petroleum Technology Conference. New York: IPTC 16409, 2013: 1−10.

[7] 黄巨臣, 贾正发, 邓彦娜, 等. 伊拉克哈法亚优质钻井配套技术[J]. 石油钻采工艺, 2014, 36(2): 24−29.HUANG Juchen, JIA Zhengfa, DENG Yanna, et al. Research in matching technology for quality drilling in Iraqi Halfaya Oilfield[J]. Oil Drilling & Production Technology, 2014, 36(2): 24−29.

[8] 王军保, 刘新荣, 杨欣, 等. 盐岩非线性 Burgers 模型及其参数识别[J]. 中南大学学报(自然科学版), 2014, 45(7): 2353−2358. WANG Junbao, LIU Xinrong, YANG Xin, et al. Nonlinear Burgers model of salt rock and its parameter identification[J].Journal of Central South University (Science and Technology), 2014, 45(7): 2353−2358.

[9] FREDRICH J T, FOSSUM A F, HICKMAN R J. Mineralogy of deepwater Gulf of Mexico salt formations and implications for constitutive behavior[J]. Journal of Petroleum Science and Engineering, 2007, 57(3): 354−374.

[10] ZEYNALI M E. Mechanical and physico-chemical aspects of wellbore stability during drilling operations[J]. Journal of Petroleum Science and Engineering, 2012, 82: 120−124.

[11] 贾善坡, 杨建平, 谭贤君, 等. 考虑渗流−应力耦合作用的层状盐岩界面裂缝扩展模型研究[J]. 中南大学学报(自然科学版), 2016, 47(1): 254−261.

JIA Shanpo, YANG Jianping, TAN Xianjun, et al. Analytic model for interface crack propagation of salt rock with interlayer under coupled mechanical-hydrological environment[J]. Journal of Central South University (Science and Technology), 2016, 47(1): 254−261.

[12] 唐洪明, 龚小平, 唐浩轩, 等. 页岩敏感性损害评价方法及损害机理[J]. 中南大学学报(自然科学版), 2016, 47(4): 1227−1236. TANG Hongming, GONG Xiaoping, TANG Haoxuan, et al. Evaluation method and damage mechanism of shale formation sensitivity damage[J]. Journal of Central South University (Science and Technology), 2016, 47(4): 1227−1236.

[13] 邱正松, 徐加放, 吕开河, 等. “多元协同”稳定井壁新理论[J]. 石油学报, 2007, 28(2): 117−119.QIU Zhengsong, XU Jiafang, LYU Kaihe, et al. A multivariate cooperation principle for well-bore stabilization[J]. Acta Petrolei Sinica, 2007, 28(2): 117−119.

[14] 王京光, 张小平, 杨斌, 等. 一种抗高温高密度饱和盐水钻井液的研制[J]. 天然气工业, 2012, 32(8): 79−81. WANG Jingguang, ZHANG Xiaoping, YANG Bin, et al. Research and development of a saturated saltwater drilling fluid system with high density and high temperature resistance[J]. Natural Gas Industry, 2012, 32(8): 79−81.

[15] 邱正松, 张世锋, 黄维安, 等. “多级孔隙最优充填”暂堵方法与现场试验[J]. 石油钻探技术, 2012, 40(5): 17−21. QIU Zhengsong, ZHANG Shifeng, HUANG Weian, et al. Temporary plugging and field testing with “optimum filling for multi-stage pores” method[J]. Petroleum Drilling Techniques. 2012, 40(5): 17−21.

[16] 温航, 陈勉, 金衍, 等. 钻井液活度对硬脆性页岩破坏机理的实验研究[J]. 石油钻采工艺, 2014, 36(1): 57−60. WEN Hang, CHEN Mian, JIN Yan, et al. Experimental research on brittle shale failure caused by drilling fluid activity[J]. Oil Drilling & Production Technology, 2014, 36(1): 57−60.

[17] 石秉忠, 蔡利山, 李斌, 等. 官深1井超高密度钻井液性能调控关键技术[J]. 石油钻采工艺, 2012, 34(2): 41−44. SHI Bingzhong, CAI Lishan, LI Bin, et al. Key technologies of ultra—high density drilling fluid performance adjustment in Well Guanshen-1[J]. Oil Drilling & Production Technology, 2012, 34(2): 41−44.

[18] 王中华. 国内外超高温高密度钻井液技术现状与发展趋[J]. 石油钻探技术, 2011, 39(2): 1−7. WANG Zhonghua. Status and development trend of ultra-high temperature and high density drilling fluid at home and abroad[J]. Petroleum Drilling Techniques, 2011, 39(2): 1−7.

[19] 邢希金. 南海东方气田高温高密度钻井液体系研究[J]. 钻采工艺, 2014, 37(6): 92−95. XING Xijin. Research on high temperature and high density drilling fluid used in DF gas field of South China Sea[J]. Drilling & Production Technology, 2014, 37(6): 92−95.

[20] 刘伟, 李华坤, 徐先觉. 土库曼斯坦阿姆河右岸气田复杂深井超高密度钻井液技术[J]. 石油钻探技术, 2016, 44(3): 33−38. LIU Wei, LI Huakun, XU Xianjue. The application of ultra high density drilling fluids in complex deep wells in the Amu Darya right bank gas field, Turkmenistan[J]. Petroleum Drilling Techniques, 2016, 44(3): 33−38.

[21] 黄维安, 邱正松, 徐加放, 等. 重晶石粒度级配对加重钻井液流变性的影响[J]. 钻井液与完井液, 2010, 27(4): 23−25. HUANG Weian, QIU Zhengsong, XU Jiafang, et al. Effect of partical sizing barite on weighted drilling fluid rheology[J]. Drilling Fluid & Completion Fluid, 2010, 27(4): 23−25.

(编辑 陈爱华)

Wellbore instability mechanism and wellbore stabilizing drilling fluid technique for drilling compound salt formation

ZHAO Xin, QIU Zhengsong, ZHANG Yongjun, ZHOU Guowei, HUANG Weian

(School of Petroleum Engineering, China University of Petroleum, Qingdao 266580, China)

In order to solve the wellbore instability problem when drilling compound salts formation in A&M Oilfield in the border of Iran and Iraq, the fabric and physical-chemical properties of compound salts were tested by X-ray diffraction, scanning electron microscope, hot rolling dispersion test and linear swelling test, and wellbore instability mechanism was analyzed. A multivariate cooperation principle for stabilizing the wellbore in compound salts drilling was designed, which includes enhancing the performance of sealing and consolidating borehole, enhancing the inhibition on dissolution and hydration of compound salts, balancing chemical potential and activity, and maintaining reasonable density of drilling fluid to support the wellbore. According to the principle, the sealing additives and salts mixture consisting of organic and inorganic salts were optimized, and the high density (2.3 g/cm3) multi-component salts drilling fluid for drilling compound salts was formed. The results show that the rheological property of the drilling fluid is good. As a result, the equivalent circulating density can be well controlled. The low fluid loss volume (7.0 mL) at 120℃and 3.5 MPa indicate the excellent filtration property of the drilling fluid. The recovery rates of different kinds of compound salts rocks are up to approximately 90% in the drilling fluid, indicating the excellent inhibition property of the drilling fluid on dissolution and dispersion of compound salts. The drilling fluid can seal fractures of 200 μm in width, and the bearing capacity is up to at least 5.5 MPa, which indicates that the drilling fluid has excellent sealing property while drilling, and can meet the requirement of compound salts drilling.

compound salts formation; wellbore instability; dissolution; multi-component salts; drilling fluid; fractures

10.11817/j.issn.1672-7207.2016.11.029

TE254

A

1672−7207(2016)11−3832−07

2016−02−20;

2016−04−29

国家科技重大专项(2011ZX05030-005-07);国家自然科学基金资助项目(51374233) (Project(2011ZX05030-005-07) supported by the National Science and Technology Special Grant; Project(51374233) supported by the National Natural Science Foundation of China)

邱正松,博士,教授,从事井壁稳定理论以及钻井液完井液技术研究;E-mail: qiuzs63@sina.com