基于CFD的潜液式液化天然气泵导叶设计

钱涛,陈红勋,梁成鹏

(上海大学上海市应用数学和力学研究所,上海 200072)

基于CFD的潜液式液化天然气泵导叶设计

钱涛,陈红勋,梁成鹏

(上海大学上海市应用数学和力学研究所,上海200072)

潜液式液化天然气(liquefied natural gas,LNG)泵工作时,屏蔽电机和泵体全部浸没在低温液体中.为减小泵的径向和轴向尺寸,潜液式LNG泵采用了一种特殊结构的导叶.在分析潜液式LNG泵导叶结构特点的基础上,研究导叶进口喉部宽度和折转角对泵设计工况水力性能的影响.首先,设计不同几何参数的导叶,并分别与同一叶轮进行匹配;再通过ANSYS CFX软件,采用标准k-ε湍流模型对各导叶分别进行全流场数值计算.计算结果表明:进口喉部宽度是潜液式LNG泵导叶的关键尺寸,设计时需重点考虑;进口喉部宽度存在最优值,且最优值大于经验值;进口折转角对泵扬程和效率影响较小.因此,设计导叶时可优先确定其他关键尺寸,再通过调节进口折转角改善导叶的结构.

潜液式液化天然气泵;导叶;喉部宽度;折转角;数值模拟

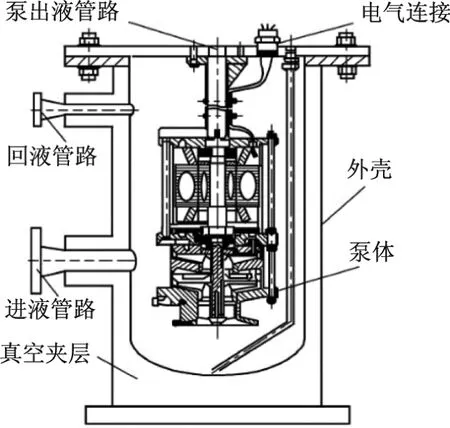

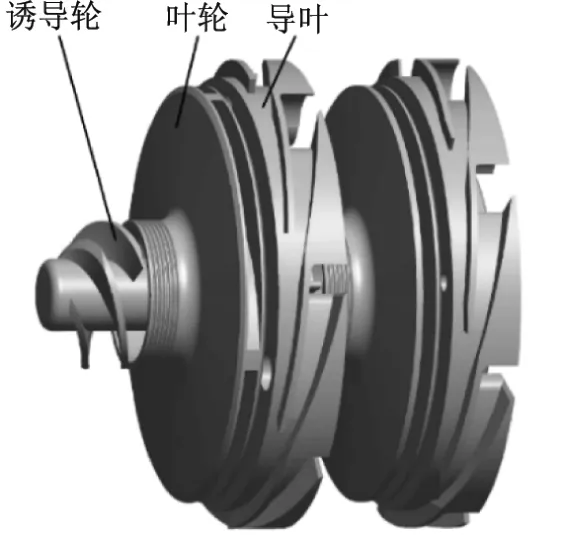

近年来,清洁能源液化天然气(liquefied natural gas,LNG)的使用在我国发展迅速,潜液式LNG泵(简称LNG泵)的应用范围也在不断扩大.LNG泵的结构如图1所示,其结构设计的特点有助于屏蔽电机并使泵体全部浸没在低温液体中,达到零泄漏[1].图2为LNG泵的过流部件,其基本工作过程如下:与叶轮和诱导轮共轴的电机带动泵轴高速旋转,从而带动诱导轮和叶轮转动,导叶则固定在泵体上;低温液体经过诱导轮进入叶轮后在离心力作用下从叶轮出口甩出,然后进入导叶入口,减速扩压后进入到下一级的叶轮,再经过下一级导叶压出.

图1 LNG泵的结构Fig.1 Structure of LNG pump

图2 LNG泵的过流部件Fig.2 Overflow parts of LNG pump

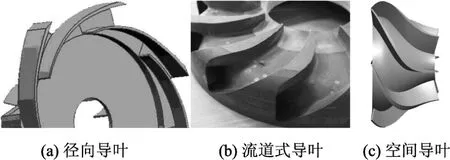

导叶是LNG泵的关键过流部件之一,其设计的好坏对泵的性能有着重要的影响.已有研究表明,导叶内的水力损失约占泵内水力损失的40%~50%[2-6].导叶的主要作用是收集叶轮中甩出的液体,并将液体的动能转化为压能后输送至下一级吸入口或排出口.根据结构特点的不同,现有的导叶主要有径向导叶、流道式导叶和空间导叶(见图3).径向导叶的正导叶和反导叶相互隔开,导叶出口的直径相比叶轮直径增大30%左右[7].但只有反导叶而没有正导叶的径向导叶虽然可以缩小径向尺寸,但匹配高转速叶轮时,由于甩出的液体圆周分速度较大,液体会直接进入反导叶从而产生堵塞导致水力性能降低.流道式导叶的工作效率较高,但设计和制造难度较大[8].空间导叶和流道式导叶类似,正反导叶合为一体,其轴向尺寸较大[9].由于LNG泵转速较高,且其泵体浸没在液体容器中,紧凑的结构设计特点对节约泵装置安装空间和生产成本意义重大,因此LNG泵的导叶采用如图2所示的特殊设计.考虑到导叶结构的特殊性,有必要分析其设计参数对泵性能的影响,这不仅可为LNG泵导叶的设计优化提供参考,也可为多级离心泵导叶的设计提供新思路.

图3 泵导叶的常见设计Fig.3 Popular design of pump diffuser

随着流体力学的发展和计算机性能的提高,计算流体动力学(computational fluid dynamics,CFD)技术成为模拟泵内部流动规律和预测水力性能的重要工具.相对于离心泵的叶轮及其蜗壳内部流场的分析计算和特性研究,国内对于导叶性能的数值研究较少.徐媛晖等[10]设计出一款新型轴向导叶,并将同一叶轮分别与两个导叶进行匹配,再对这两组模型分别进行了全流场数值计算,结果表明该新型轴向导叶能够改善导叶内部流动,提高井泵的水力性能.周岭等[11]针对深井离心泵,设计了三维曲面导叶与圆柱形导叶,并进行了全流场数值模拟,为优化导叶水力性能提供了参考.丛小青等[12]对一空间导叶式离心泵进行全流道三维湍流数值计算,分析了设计工况下整个流道、环形空间及其空间导叶内部的流场分布,并通过试验验证了计算结果.李家文等[13]针对液氢泵提出了一种流道式导叶的设计方法,降低了级间导叶的损耗,提高了液氢泵的工作效率.

本工作主要借助数值模拟分析不同几何参数对LNG泵导叶水力性能的影响.首先,分析LNG泵导叶的结构特点和几何参数选取方法;然后,在保证其他参数不变的情况下,分别改变进口喉部宽度和转折角,设计出不同的导叶,并将导叶与同一叶轮进行匹配.通过ANSYS CFX软件,在设计工况下对各模型进行全流场定常数值计算;最后,根据三维数值计算结果分析进口喉部宽度和折转角对LNG泵导叶水力性能的影响.

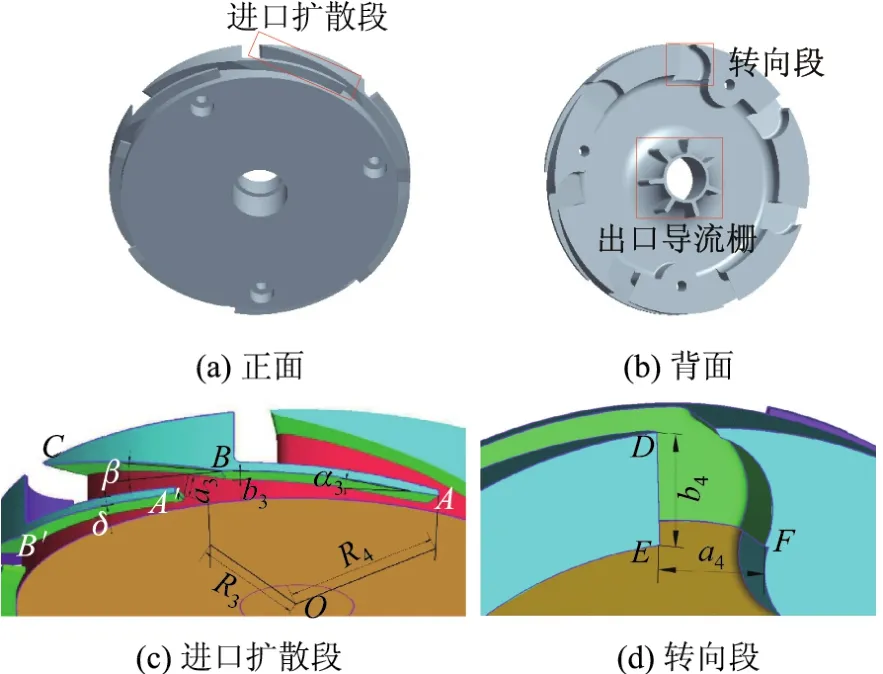

1 LNG泵导叶的几何描述

图4为LNG泵导叶的三维模型,其中R3为导叶进口半径,R4为导叶外圆半径,α3和β为导叶叶片进口的安装角和折转角,a3和b3为导叶进口喉部的宽度和高度,δ为导叶叶片入口的厚度,a4和b4为导叶出口喉部的宽度和高度.由图4可以看出,流道沿周向均匀布置,圆弧AB,BC沿着导叶中心轴旋转相应的角度得到下一个流道的进口边.

图4 LNG泵导叶的三维模型Fig.4 3D model of LNG pump diffuser

LNG泵导叶的主要结构为进口扩散段、转向段和出口导流栅三部分.液体以一定的液流角沿AB段汇集到导叶入口,再流入导叶进口扩散段,由于β>α3,流道宽度和深度都逐渐增加,液体的速度降低,动能转化为压能;接着,液体经过导叶圆弧转向段,沿圆周半径方向流出导叶扩散段;最后,不同流道的液体在空腔汇集后经过导流栅沿轴向流入下一级叶轮.液体沿轴向进入导叶入口时,流动类似于空间导叶,而进口扩散段又类似于径向导叶的正导叶,因此LNG泵导叶具有轴向和径向尺寸均较小的优点.另外,流道多为圆弧形结构,设计和加工都较为方便.

2 水力模型

LNG泵设计工况参数如下:流量Q=20.4 m3/h,扬程H=200 m,转速n=6 000 r/min,级数为两级.一级叶轮和导叶与二级叶轮和导叶的水力设计相同,因此本工作只取LNG泵的一级叶轮和导叶进行数值模拟.考虑到诱导轮的主要作用是改变叶轮的进口入流条件以及提高叶轮的抗空化性能,本工作计算时未考虑诱导轮的作用.流体域由进口段、一级叶轮、一级导叶、腔体以及出口段组成.

2.1叶轮水力模型

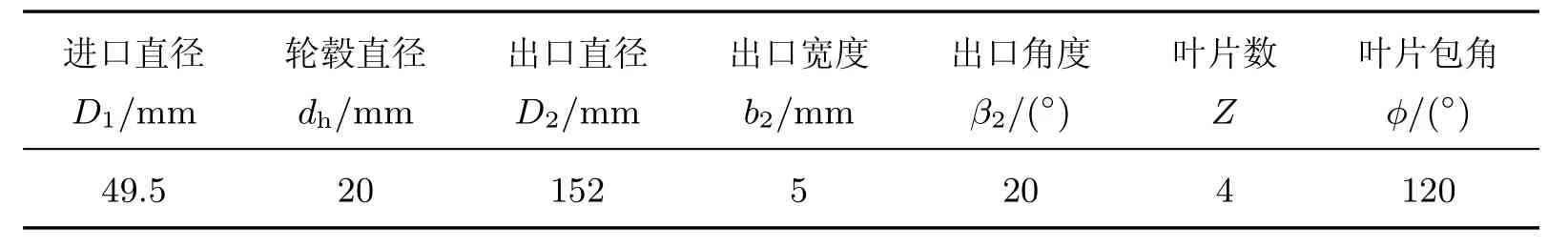

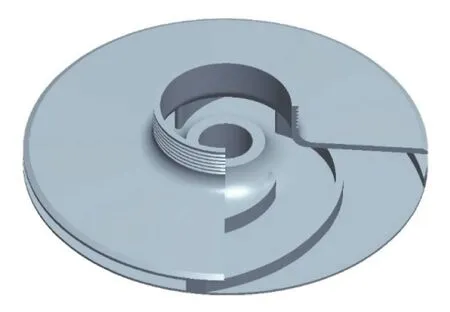

LNG泵一级叶轮的几何参数如表1所示,其三维造型如图5所示.

表1 LNG泵一级叶轮的几何参数Table 1 Geometric parameters of the primary impeller in LNG pump

图5 LNG泵叶轮的三维模型Fig.5 3D model of LNG pump impeller

2.2导叶水力模型

借鉴径向导叶的设计方法,LNG泵导叶主要几何参数的计算如下.

(1)根据叶轮出口直径D2,选取导叶进口直径D3,有

(2)选取导叶叶片数Z2.本工作中叶轮的叶片数为4,为减小泵的振动,导叶的叶片数选为7.(3)根据速度系数法[2],计算进口喉部面积F3,有

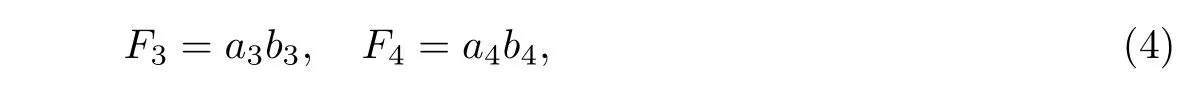

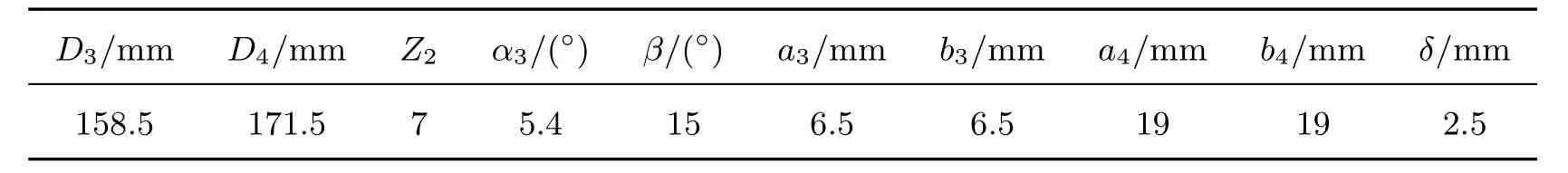

(4)确定导叶出口喉部面积F4,有

式中,出口速度v4选取3~5 m/s的流速,目的是减少液体在环形空腔内的流动损失.

(5)计算导叶进出口的喉部宽度a3,a4以及高度b3,b4.因为

且有数据表明喉部断面接近正方形效果较佳[2],所以可取

另外,导叶的外圆直径为

(6)选取导叶叶片的入口厚度δ,有

(7)计算导叶进口安装角α3,有

式中,vm3为导叶进口轴面速度,vu3为导叶进口圆周速度,α为进口冲角.

(8)根据进口安装角α3,选取折转角β=α3+(6°~10°),其中β的选取应考虑导叶的结构特点,避免导叶的部分面穿透或太薄.

根据上述设计方法初步得到的LNG泵导叶A0的几何参数如表2所示.可以看出,导叶外圆直径仅比叶轮直径增加12.8%.LNG泵导叶的进口扩散段的几何参数有α3,β,a3,它们决定了导叶进口喉部面积的大小,也决定了扩散段的形状,从而影响导叶与叶轮的匹配程度,其中α3可通过计算液流进口角确定,进口喉部宽度a3和折转角β的确定则有待进一步研究.

表2 LNG泵导叶的几何参数Table 2 Geometric parameters of LNG pump diffuser

3 数值模拟

为分析LNG泵导叶在设计工况下的水力性能,对LNG泵一级叶轮和一级导叶匹配后的流道进行定常数值计算.

3.1流道建模和网格划分

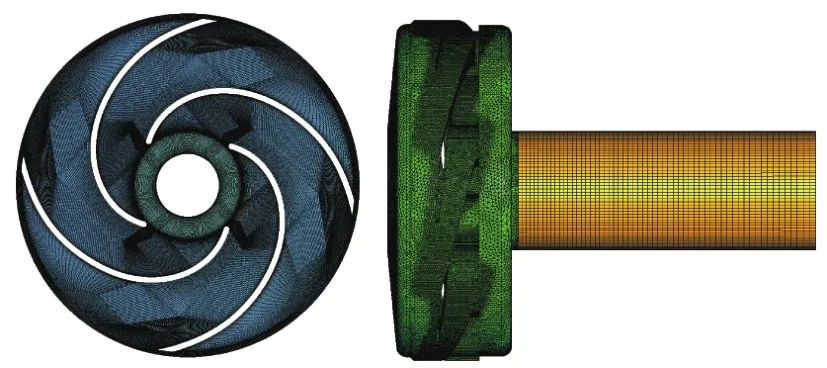

计算流体域分块建模如下:通过UG软件的求差运算功能得到叶轮旋转部分流道和导叶静止部分流道,其中进口和出口段适当延长,考虑叶轮盖板与腔体及导叶之间的间隙,而不考虑液体轴间的泄露.LNG泵的几何模型如图6所示.LNG泵流道的网格划分在ICEM CFD软件中完成(见图7),其中进口段、出口段以及叶轮采用全六面体结构网格,导叶部分由于几何结构过于复杂,采用适应性较好的非结构四面体网格.计算时通过网格拼接技术将各块网格耦合,其中进口为9万计算单元,叶轮为152万计算单元,出口为13万计算单元.对于不同的导叶,采用同一套进口、叶轮和出口网格.

图6 LNG泵的几何模型Fig.6 Geometric model of LNG pump

图7 LNG泵的计算网格Fig.7 Computational mesh of LNG pump

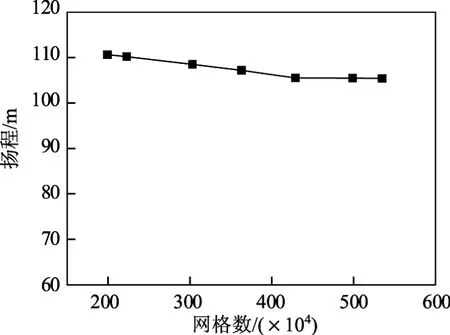

导叶进行网格划分时,导叶考虑扩散段为关键过流段,因此对其流道采用密度盒加密设置.为检验不同网格数对计算结果的影响,根据A0导叶与叶轮匹配计算的扬程来进行网格无关性检验,其中导叶扩散段密度盒尺寸设置为1.5~0.4 mm,导叶网格数从200万增加到540万.数值计算结果如图8所示,可以看出:当导叶网格数从200万增加到540万时,扬程变化不超过4%;当网格数大于430万时,扬程变化在0.5%以内.考虑到计算的效率和精度,本工作中导叶的网格设置如下:扩散段流道密度盒尺寸为0.5 mm,全局尺寸为2 mm,导叶单元数为400万~500万.对于不同的导叶,均采用相同的网格设置方式.

图8 扬程随导叶网格数的变化曲线Fig.8 Variation curve of head with diffuser mesh number

3.2计算模型与定解条件

对于离心泵内部的不可压缩流动,本工作采用ANSYS CFX求解守恒型雷诺时均方程,并选择标准k-ε两方程湍流模型进行封闭.叶轮采用固系于旋转叶轮上的相对参考系,导叶及腔体采用静止坐标系,动、静域之间采用Frozen Rotor的动静交接面模型.计算时,对流项采用高分辨率格式,流场求解使用全隐式多重网格耦合方法,这不仅能够同时求解连续方程和动量方程,还能提高计算收敛速度和稳定性.

进口条件选用总压进口条件,参考压力设为101.325 kPa(1标准大气压),总压设为0 Pa;出口设定流量出口;叶轮旋转部分设定转速6 000 r/min;时间步设为1 500步.自定义设置介质属性,液态天然气密度为441.36 kg/m3,动力黏度为0.2 mPa·s.

3.3进口喉部宽度的影响

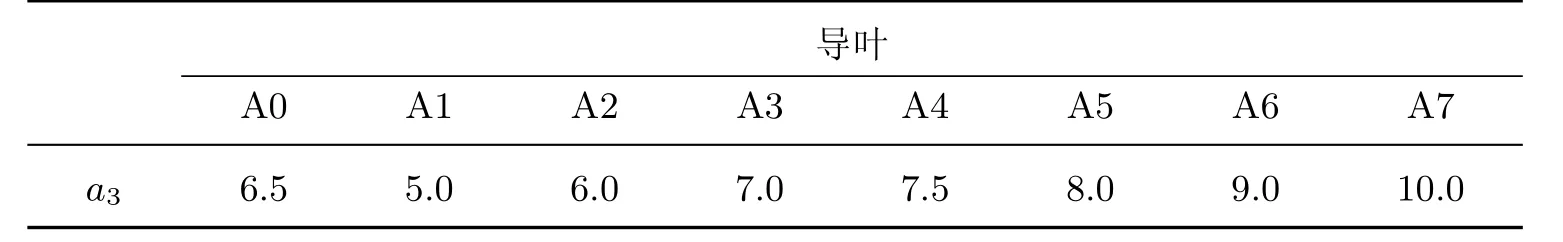

为分析进口喉部宽度对导叶性能的影响,设计了不同进口喉部宽度的导叶A1~A7(见表3).图9为A1,A4,A7的结构对比.可以看出,随着进口喉部宽度a3的增大,导叶扩散段结构由狭长形变成短宽形.通过数值模拟,得到了a3不同时的单级泵在设计工况点下的扬程和效率(见图10).

表3 不同LNG泵导叶的进口喉部宽度Table 3 Inlet widths of different LNG pump diffusersmm

图9 导叶A1,A4和A7的对比Fig.9 Comparisons of diffusers A1,A4 and A7

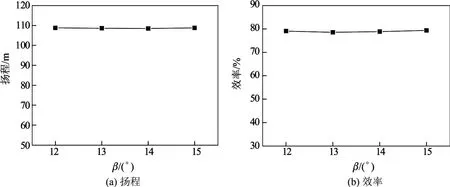

从图10可以看出:导叶进口喉部宽度对单级泵的扬程和效率有较大的影响,随着进口宽度的增大,单级泵的扬程和效率先有较大的提升,然后提升幅度逐渐收窄,达到最大值后回落;进口喉部宽度存在最优值,且最优值大于速度系数法计算所得数值.

图10 不同进口喉部宽度导叶性能的对比Fig.10 Performances comparison of diffusers with different inlet widths

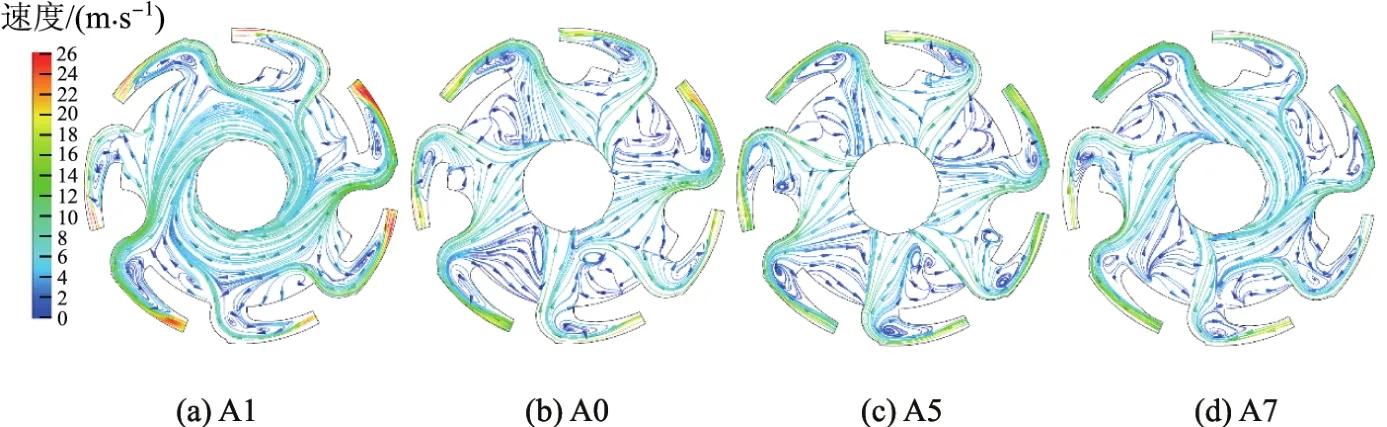

图11为导叶A1,A0,A5和A7扩散段横截面的流线图.可以看出,各导叶扩散段流道内都存在分离涡.导叶A1由于进口喉部面积偏小,流道狭长,进口流速过大,扩散段内的漩涡大小约占流道长度的70%,流态较差,且流出扩散段后,大部分液体仍然存在较大的切向速度,导叶损失较大.导叶A7则由于进口喉部面积过大,且流道长度过短,导致液体在导叶内不能充分扩散,经过扩散后的液体也存在较大的切向速度.导叶A0和A5的流态相对较好,液体流出扩散段后切向速度较小,这有利于液体沿着轴向进入下一级叶轮进口端.因此,在设计LNG泵导叶时应避免进口喉部宽度取值过小,可选取比速度系数法计算的数值稍大的进口喉部宽度.

图11 进口喉部宽度不同时导叶扩散段横截面流线的对比Fig.11 Comparisons of cross section streamline for diffusers with different inlet widths

3.4折转角β的影响

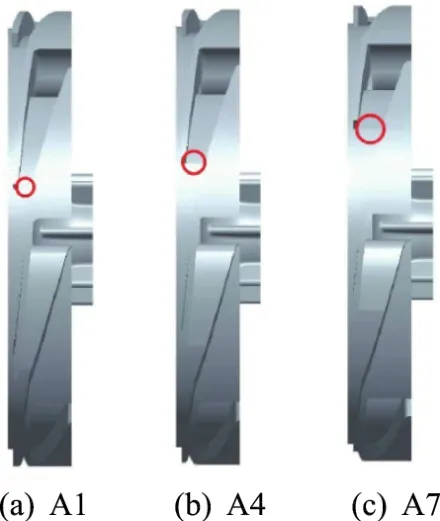

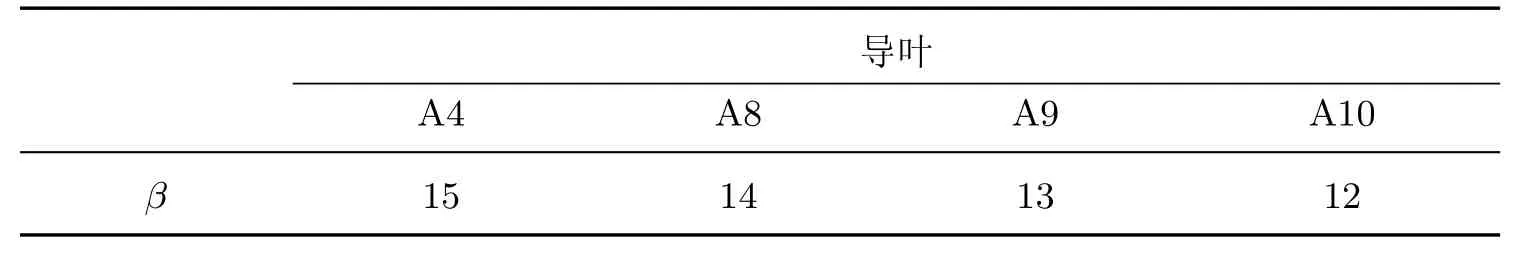

为分析进口折转角β对LNG泵导叶性能的影响,参照导叶A4的几何结构设计了导叶A8~A10(见表4).图12为不同进口折转角导叶的结构对比.可以看出,随着β的减小,圆圈处的壁面厚度逐渐减小直至穿透,导叶的扩散段长度有所增加.

表4 不同LNG泵导叶的折转角Table 4 Turning angles of different LNG pump diffusers(°)

图12 导叶A4,A8和A9的对比Fig.12 Comparisons of diffusers A4,A8 and A9

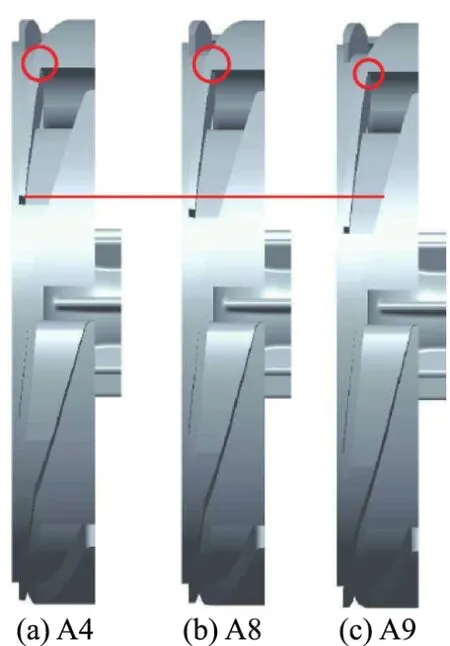

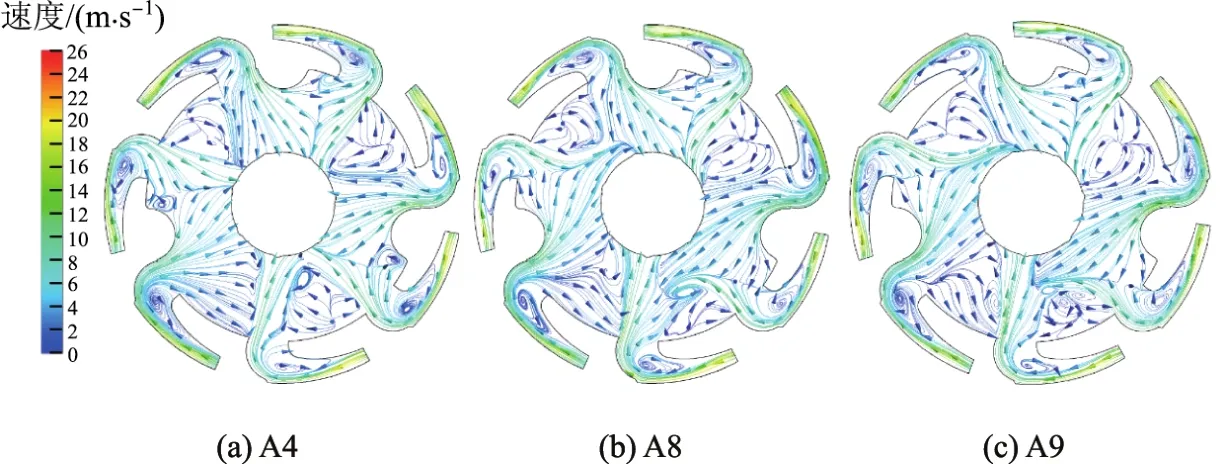

图13为导叶进口转折角β不同时单级泵的扬程和效率.可以看出,β对单级泵的扬程和效率影响较小,扬程变动范围为1 m以内.图14为导叶A4,A8和A9扩散段横截面的流线图.可以看出,导叶内部流态较相似.鉴于进口转折角对LNG泵导叶的水力性能影响较小,在设计导叶时,可以优先确定其他关键尺寸,最后再通过调节进口转折角改善导叶的结构.

图13 不同进口折转角的导叶性能对比Fig.13 Performance comparisons of diffusers with different turning angles

图14 折转角不同时导叶扩散段横截面流线的对比Fig.14 Comparisons of cross section streamline for diffusers with different turning angles

4 结束语

LNG泵的导叶不同于常规导叶,其结构简单紧凑,径向和轴向尺寸都相对较小,加工更加方便.本工作在分析LNG泵导叶结构特点的基础上,重点考虑进口喉部宽度和折转角对设计工况下泵水力性能的影响.通过设计不同几何参数的LNG泵导叶,将设计导叶分别与同一叶轮进行匹配,并借助数值模拟计算LNG泵导叶的性能.研究结果表明:进口喉部宽度是LNG泵导叶的关键尺寸,设计时需重点考虑;进口喉部宽度存在最优值,且最优值大于速度系数法计算的值;导叶进口折转角对泵扬程影响较小,设计时可最后考虑通过改变折转角改善导叶的结构.

[1]祝勇仁,张炜,王循明.LNG汽车加气站用潜液泵研制[J].机械科学与技术,2012,31(1):163-166.

[2]关醒凡.现代泵技术手册[M].北京:宇航出版社,2010:315-321.

[3]赵秋霞.导流壳几何参数选取及其对泵性能的影响[J].太原理工大学学报,2002,33(4):414-416.

[4]孔繁余,王文廷,黄道见,等.前置导叶调节混流泵性能的数值模拟[J].农业工程学报,2010,26(10):124-128.

[5]刘建瑞,施卫东,孔繁余,等.导叶涡壳组合式双级泵的研究[J].农业工程学报,2005,21(9):80-84.

[6]GOLcU M,PANcAR Y,SEKMEN Y.Energy saving in a deep well pump with splitter blade[J]. Energy Conversion Management,2006,47(5):638-651.

[7]CULLEN D,RUSH S,MADISON J.Radial and axial diffusers for submerged electric motor driven pumps[J].World Pumps,2000,2000(408):24-29.

[8]G¨ULIcH J F.Centrifugal pumps[M].Berlin:Springer-Verlag,2008:413.

[9]ZHANG Q H,SHI W D,XU Y,et al.A new proposed return guide vane for compact multistage centrifugal pumps[J].International Journal of Rotating Machinery,2013,2013(15):1-11.

[10]徐媛晖,张启华,施卫东,等.基于数值模拟的新型轴向导叶性能分析[J].流体机械,2014,42(9):25-30.

[11]周岭,施卫东,陆伟刚.基于数值模拟的深井离心泵导叶性能分析[J].农业工程学报,2011,27(9):38-42.

[12]丛小青,王光辉,袁丹青,等.空间导叶式离心泵的数值计算及优化设计[J].排灌机械工程学报, 2010,28(6):488-491.

[13]李家文,朱森元,刘中祥.多级液氢泵级间导叶的设计与改进[J].宇航学报,2006,27(5):1072-1075.

本文彩色版可登陆本刊网站查询:http://www.journal.shu.edu.cn

Design of liquefied natural gas submerged pump guide vane based on CFD

QIAN Tao,CHEN Hongxun,LIANG Chengpeng

(Shanghai Institute of Applied Mathematics and Mechanics,Shanghai University, Shanghai 200072,China)

Liquefied natural gas(LNG)submerged pump is designed to immerse its canned motor and pump body into cryogenic liquid.To reduce radial and axial sizes,special guide vanes with different structures from popular ones are used.By analyzing the LNG pump structure,two key geometric parameters,inlet width and turning angle,were investigated to see how they affect pump hydraulic performance in the design.LNG pump guide vanes with different inlet widths and turning angles were designed to assemble the same impeller. Three-dimensional turbulent flows of different models were then numerically simulated using a standard k-ε turbulence model with ANSYS CFX.The comparative study revealed that optimum value of inlet width exited,and was larger than experience-based values. Inlet width had great influence on the pump performance,while turning angle was much less important.Therefore,designing an LNG pump guide vane,inlet width should be given high priority,and turning angle should be adjustable for structural design.

liquefied natural gas(LNG)submerged pump;guide vane;inlet width;turning angle;numerical simulation

TH 311

A

1007-2861(2016)05-0606-10

10.3969/j.issn.1007-2861.2015.01.016

2015-03-18

陈红勋(1962—),男,研究员,博士生导师,博士,研究方向为流体机械、计算水动力学. E-mail:chenhx@shu.edu.cn