AP1000核电用大型离心式冷水机组的研究

程 林

(重庆通用工业(集团)有限责任公司 技术中心,重庆 401336)

AP1000核电用大型离心式冷水机组的研究

程 林

(重庆通用工业(集团)有限责任公司 技术中心,重庆 401336)

通过对AP1000系列核电站专用大型离心式冷水机组相关特性的分析,结合该机组的特殊技术要求及主要技术难题进行了研究,并针对技术难题提出了相应研究思路和解决方案。经整机性能试验验证表明,机组完全达到了核电站技术规范要求。该技术研究得到了有效的验证,形成了先进的技术研究成果。

核电离心式冷水机组;离心式;双机头;技术研究;产品测试

核电是清洁、经济、安全的发电方式,积极发展核电是我国电力工业发展方针的重要内容。根据我国核电中长期发展规划,到2020年,核电发电量将占到总发电量的4%,预计装机容量达到5 000万kW,在建3 500万kW。根据国家核电中长期发展规划提出的核电建设批量化、规模化要求,从现在起到2020年,将新增核电装机容量3 100万kW。如果以核电站1 300美元/kW的单位造价计算,2020年4 900万kW核电站项目投资高达637亿美元,按设备费用占项目总投资44%和设备国产化程度74.6%计算,国内核电设备生产企业在2020年前有望分享高达209亿美元(1 695亿元人民币)的市场份额。市场需求量大,完全自主知识产权的CAP系列核电辅机设备具有广阔的市场前景。

AP1000系列核电站专用MS01水冷离心冷水机组是该系列核电站项目中VWS系统(中央冷冻水系统)的核心制冷设备,也是暖通空调(HVAC)类设备在整个核岛中最重要的设备。该机组具有大容量、长寿命、高可靠性、高效率、低振低噪、低能耗和双机头等高标准的要求,而我国前期并无能完全满足该要求的相应装备;因此,我国AP1000依托项目采用的是国外进口品牌的离心冷水机组,其技术严格保密,国内该领域技术处于完全空白状态。

根据我国核电重要辅机设备自主国产化重大专项课题的立项实施及相关国家支持政策,具有我国完全自主知识产权的国产化AP1000系列核电用大型离心式冷水机组将打破国外技术封锁,降低我国核电站建造成本,具有较大的社会影响。

1 机组设计标准研究

针对机组的设计、制造和测试等进行国产化研究,需要对各类国外标准、规范要求等进行详细消化及解读,力求在全部满足技术要求的条件下成功实现国产化。技术研究及解决方案如下。

1)消化、吸收国外的技术规范及标准要求,理解并掌握离心式冷水机组在核电站建设工程中发挥的作用,结合现场运行的实际情况,对项目的整体要求进行细化分析。

2)针对国内标准与美国ASME规范对压力容器的不同要求进行详细对比,制定不低于美国标准技术要求,而同时又符合国标要求的设计方案。

2 大冷量、高压比、宽工况和低能耗特性研究

AP1000系列核电用大型离心式冷水机组要求制冷量≥7 910 kW,输入功率≤1 800 kW。冷冻水出水温度为4.4 ℃,冷却水出水温度最高为46.7 ℃,制冷量和压比远高于常规核岛冷水机组,同时机组能耗要求又非常低。机组制冷量调节范围要求达到10%~100%,并应满足10%负荷下的低温工况运行。技术研究及解决方案如下。

1)采用环保制冷剂工质R134a,整机采用双压缩机、双级压缩形式。2套蒸发器、冷凝器壳程(制冷剂侧)与离心式压缩机、省功器及节流装置组成2套独立的制冷循环系统(见图1),管程(水侧)的冷冻水、冷却水为串联形式实现换热。采用双制冷循环系统的容量非平衡分配技术,使其每套制冷循环达到最佳的运行效率,实现机组整体能效水平的提升。

图1 双机头、双级压缩、2套制冷循环原理图

2)采用双级串联压缩机带经济器,实现高压比且省功的设计,同时进行系统分析研究,降低压缩机额定运行点压比,降低能耗[1]。双压缩机并联运行,水侧独立的串、逆流技术,分析选定最佳中间温度,降低机组额定运行点的单个压缩机压比,有效提高机组运行效率。

3)针对核电站运行特有的特殊低温、低负荷的设计工况(负荷10%、冷却水温度低至15.5 ℃),机组配置压缩机进口导叶、二级补气调节、串联可调节流控制及热气旁通等多重调节方式,实现宽工况调节范围的要求[2]。

4)机组的双制冷系统采用相同的结构与性能,标准化程度高,在部分负荷时可相互切换独立运行,同时换热器在机组检修时具有制冷剂储液功能,检修效率高,维护方便、快捷。

本节课主要运用了任务驱动法、情境教学法、项目教学法、游戏教学法、探究教学法、分组教学法。学法有自主学习法、探究学习法、合作学习法[3]。

3 高效低噪的高压比离心制冷压缩机研究

离心式制冷压缩机需满足机组在各种工况下的高效运行,离心式压缩机额定压比达3.6、最高压比达3.7以上,同时要求整机运行振动全幅值≤30 μm、最大运行噪声≤89 dB(A)、制冷量实现10%~100%内的无级调节。技术研究及解决方案如下。

1)高效气动技术研究。针对核电特性设计的双级离心式压缩机,采用国际先进的气动设计技术,完全符合R134a工质热力学特性的最佳气动匹配设计,采用后弯的高效S型叶片的三元流叶轮,超光滑流面的组合式级间回流器,气动损失小,流动效率高,整套气动性能参数采用数值计算方法进行分析优化,确保离心式制冷压缩机的高效运行。

2)低噪声控制技术研究。低噪声控制主要技术如下:a.优化离心叶轮叶型,合理组织离心压缩机内部流场结构,加强对压缩机内部尾迹和分离等各种旋涡流动的控制;b.优化设计的三元流高效叶轮匹配的最佳机壳流道,通过优化离心叶轮、扩压器和回流器叶片数,尽可能拉大转子与静子之间的间距,减少动静干涉造成的噪声;c.蜗壳内流道采用光滑内壁研制,蜗室内蜗舌采用倾斜式结构设计,降低蜗舌处的噪声;d.5级高精度齿轮设计,有效降低啮合噪声,齿轮箱体采用双重隔音结构设计,有效增加壳体厚度,增加噪声辐射的包容性;e.在冷凝器进气口(压缩机排气口)设置缓冲降噪装置,有效降低高速气流冲击带来的噪声。

3)转子稳定性。离心式压缩机一级叶轮、二级叶轮与主轴(小齿轮轴)采用先进的无键连接方式,有效避免转子不平衡,并对转子进行精确的动力特性分析,确保其隔离裕度按API684标准要求>20%,确保高速转子组的运行稳定性得到可靠保障。

4 大温差换热器、中间管板深度胀接研究

机组需满足换热器大温差换热要求,满足设备安装、接管方位及外形尺寸要求,以及特殊厚壁传热管高效传热和高效换热器结构设计,2套独立制冷循环中换热器串联中间管板处传热管的深度胀接工艺及其强度及密封性保证。技术研究及解决方案如下。

1)厚壁高效传热管及高效壳管式换热器研究。1.4 mm厚壁传热管采用特殊研制的外翅及内肋强化传热,加以最佳配列管束的换热器结构研究,高效换热器内部通过独有的分布槽及匀气装置,有效提高换热器的换热性能。

2)串联式换热器、换热器中间管板及筒体焊接直线度、管孔同心度的保障方法。通过特制的固定工装夹具的研究及相应工艺试验,确保了中间管板及筒体焊接直线度的保证,并通过筒体内部支承板、折流板及管板的管孔尺寸研究及逐次焊接工艺流程分析,最终确保了管孔同心度及传热管的顺利穿管,并根据该技术的研究形成了专利技术《一种离心式冷水机组中多台换热器串联的连接方式》和《一种离心式冷水机组换热器水室结构》。

3)特殊密封管孔管槽、深度胀接工艺研究。水路串联、壳程并联式换热器中,中间管板将完整的传热管分成2段,传热管的中间管板位置与中间管板采用深度胀接技术确保其密封性,通过特殊密封管孔管槽的设计、超长深度胀接设备和深度胀接工艺试验的研究,最终确保了中间深度胀接的可靠密封性。

5 2套独立循环制冷系统并联自动联锁运行的控制系统研究

1)双离心式压缩机、2套独立循环制冷系统并联自动联锁运行研究,采用2套制冷循环系统通过PLC自动控制系统自适应监测联锁分配运行的模式实现,同时具有启动顺序及启动条件的自选可调,以及每台压缩机的运行频率的自适应分配功能,有效确保每台压缩机的使用频率,确保机组的安全稳定运行。

2)单台离心式制冷循环均具有多重防喘振保护及工况适应性控制技术研究,采用离心式压缩机进口可调导叶与可调旁通装置联锁调节的方式,以及系统内部离心式压缩机实时压比的监测、保护功能,有效确保机组运行安全、系统调节性及宽工况适应能力。

6 机组超长寿命设计技术研究

通常离心式冷水机组设计寿命为15~20 a,最高不超过40 a,而本机组除易损件外,整机寿命达到60 a。研究中结合以往设计经验及材料腐蚀裕量等计算分析,对机组部分主要零部件的选材及设计等进行最大限度的加强,以期最大限度延长机组寿命。技术研究及解决方案如下。

1)传热管采用厚壁管。壁厚达到1.4 mm,轧制后最小壁厚>0.94 mm,具有足够腐蚀裕量,通过多槽管孔的高强度胀接技术,同时管内采用低流速设计,有效降低高速水流对管壁的冲刷,确保可靠的使用寿命[3]。

2)离心式压缩机齿轮箱体采用厚壁设计及整体铸造成型技术。厚壁设计可在有效降低噪声的同时保证足够的腐蚀余量,确保机组的超高使用寿命。

3)离心式压缩机采用专为核电设计的成型硬绕组定子及高效铜转子电机,采用机组循环的制冷剂喷射冷却,其冷却条件不受外界任何因素的影响,有效提高了机组运行的效率、可靠性及寿命。

4)换热器壳体及水室在设计计算过程中充分选取足够的腐蚀余量,加以酸洗磷化等特殊工艺手段措施的采用,从而确保换热器可靠的使用寿命。

7 整机测试

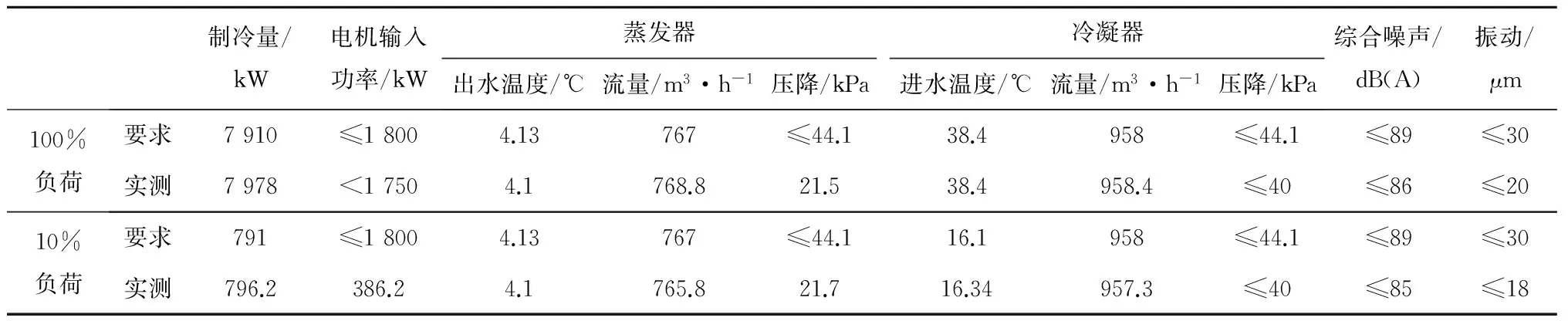

通过上述技术研究的应用,针对研发出的AP/CAP系列核电站专用大型离心式冷水机组,采用液体载冷法进行了产品测试[4](见图2),电源参数为10 kV/50 Hz/3 ph。100%和10%负荷工况下的测试参数见表1。

图2 产品测试现场

表1 100%和10%负荷工况下的测试参数

由表1可知,该机组整体技术参数完全达到设计要求,其额定工况下机组性能优于设计要求值,且在各工况运行下的振动及噪声指标均优于设计要求值,10%负荷的低温、低负荷工况条件下运行稳定,整机起、停平稳,系统调节功能良好,很好地验证了上述提出的相应技术研究。

8 结语

AP1000系列核电站专用大型离心式冷水机组具有其独有的技术特性。本文针对其技术特性, 结合大型离心式冷水机组的先进设计技术,分析出相应的技术难点,并通过技术研究提出了解决方案。通过产品试制及性能试验测试,整体性能达到设计要求。该技术研究得到了有效的验证,且部分指标明显优于国外机组水平,形成了先进的具有完全自主知识产权的技术研究成果,成功实现了该机组的自主国产化;同时为我国的核电站出口减少了障碍,对我国核电领域的发展具有较为深远的影响,可在后续的国内及国际AP1000系列核电领域得到广泛应用。

[1] 徐忠.离心式压缩机原理[M].西安:西安交通大学出版社,2009.[2] 吴业正. 制冷原理及设备[M]. 西安:西安交通大学出版社,1997.[3] 景思睿. 流体力学[M]. 西安:西安交通大学出版社,2001.[4] GB/T 18430.1—2007,蒸汽压缩循环冷水(热泵)机组 第1部分:工业或商业用及类似用途的冷水(热泵)机组[S].

责任编辑 郑练

Research on Large Scale Centrifugal Chiller with AP1000 Nuclear Power Plant

CHENG Lin

(Chongqing General Industry (Groop) Co., Ltd., Chongqing 401336, China)

Through the analysis of the relevant characteristics of AP1000 series nuclear power plant special large centrifugal chiller, introduce the special technical requirements of the unit and the main technical problems, and propose the corresponding research ideas and solutions for technical problems. Through the performance test, the unit has reached the technical specification requirement of the nuclear power station, the technology research has been validated, and receive the advanced technology research results.

centrifugal chiller types with nuclear power, centrifugal, double head, technology research, product testing

TU 821

A

程林(1985-),男,大学本科,工程师,主要从事大型离心式冷水机组技术等方面的研究。

2016-06-15