一种液压功率回收型齿轮传动加载疲劳试验台的设计*

王延忠, 刘 文,潘广悦,刘元鹏

(1.北京航空航天大学 机械工程及自动化学院,北京 100191;2.中国兵器工业新技术推广研究所,北京 100089)

一种液压功率回收型齿轮传动加载疲劳试验台的设计*

王延忠1, 刘 文1,潘广悦2,刘元鹏1

(1.北京航空航天大学 机械工程及自动化学院,北京 100191;2.中国兵器工业新技术推广研究所,北京 100089)

基于液压补偿功率回收理论,采用容积调压加载的方式,结合PLC在液压系统的控制应用,针对试验台的液压系统及测控系统进行设计,并对液压系统的主要液压元件试验参数匹配关系进行理论计算。由理论关系式得出液压马达排量的调节对试验台的驱动转速与加载转矩的影响,并依照系统原理搭建试验台,通过试验检测,得到功率回收效率。

试验台;功率回收;液压系统;测控系统

齿轮传动装置作为机械设备的重要组成部分,是衡量机械设备运行质量的关键因素。齿轮传动试验台是针对齿轮传动装置的传动性能进行测试评定必不可少的设备。随着对齿轮及齿轮传动装置的深入研究,试验台的研究设计也得到了普遍重视[1]。根据试验功率流的情况,齿轮传动试验台分为开式试验台和闭式试验台两大类型。

开式试验台通常由动力装置、测试齿轮装置和负载装置等3个部分组成,其功率流的方式是由动力装置流向负载装置;但是由于加载装置是完全的耗能装置,能量消耗大,不适用于齿轮传动装置的疲劳加载试验。

闭式试验台包括机械封闭式、电功率封闭式和液压封闭式等3种形式。机械封闭式试验台是通过机械杠杆加载器或液力加载器将传动转矩存储在由测试齿轮箱和陪试齿轮箱所形成的闭环传动系统中;但由于机械封闭传动系统传动链长,封闭循环传动系统中需要陪试齿轮箱或其他辅助连接齿轮箱,机械结构较复杂,机械安装精度要求高,通用性差。电封闭式齿轮传动试验台将电动机作为源动力驱动齿轮传动装置,再带动发电机工作,通过产生电磁制动转矩进行加载,负载发电机产生的电能回送电网并反馈给驱动电动机,实现功率流的封闭;但电功率封闭试验台对于驱动电动机的功率要求大,并且电气系统比较复杂,能量回收时电网冲击较大,一次性投资成本高。液压封闭式齿轮传动试验台与电功率封闭式齿轮传动试验台在加载方式上有相似之处,只是液压封闭式加载方式其功率流回馈是通过液压网络实现的,且相比较于电功率封闭式齿轮传动试验台液压网络的冲击较小;但由于加载方式普遍是通过调节系统内节流阀的节流口大小来实现,因而产生节流损耗,影响节能效果。

本文基于液压补偿功率回收系统的理论[2],采用容积调压加载方式,结合PLC在液压系统控制中的应用,研究了一种测控简便、节省能耗及通用性好的液压功率回收型齿轮传动加载疲劳试验台[3-4]。

1 试验台的液压系统设计

1.1 系统的组成

试验台的液压系统(见图1)主要是由双向变量液压马达1、2(下述简称液压马达1、2),低压补偿泵,高压补偿泵,电液阀,以及压力、转矩和转速检测元件等组成。测试齿轮箱的输入轴与输出轴两侧分别机械连接同型号的双向变量液压马达1和双向变量液压马达2,液压马达1、2之间的进油口与出油口通过液压软管相互连通。高压补偿泵为变量泵,由电动机驱动,进油口与油箱相连通,出油口与过滤器1的进油口相连通,过滤器1的出油口经单向阀1与三位四通电液换向阀的进油口相连接,同时,此油路中并联电液比例溢流阀及蓄能器,电液换向阀的出油口与液压马达1、2的高压油侧相连通,回油口与液压马达1、2的低压油侧相连通。低压补偿泵为定量泵,由电动机驱动,进油口与油箱相连通,出油口的油液经由单向阀2,一部分与三位四通电液换向阀的低压回油口相通;另一部分则由先导式减压阀与液压马达壳体冲洗进油口相通,且油路上并联先导式溢流阀。液压马达冲洗壳体出油口与电液比例溢流阀溢流口的油液经风冷式冷却器及回油过滤器2回到油箱。

检测元件包括低压油路上的压力表2,高压油路上的压力表1与压力传感器,以及转矩转速传感器1、2。其中,转矩转速传感器1、2采用机械连接方式分别安装在测试齿轮箱与液压马达1、2之间。

图1 液压系统原理图

1.2 工作原理

系统在初始状态下,比例溢流阀的节流口开度为最大位置,三位四通换向阀处于中位。系统工作原理如下[5]。

1)起动高压补偿泵向液压系统供油,调节减小比例溢流阀节流口开度增大系统压力,随即调节三位四通换向阀的工作位置确定选择系统的高压油路。对于液压马达1、2而言,当系统压力产生的转矩与液压马达1转动的方向相同时,液压马达1被作为驱动马达;反之,液压马达2作为加载马达。当液压马达1驱动测试齿轮箱运转时,液压能转换为机械能,液压马达2由测试齿轮箱输出轴拖动,相当于液压泵的工况,即机械能又转化成液压能。由于液压马达1、2的进、出油口是由液压油管相互连通,液压马达2吸收液压马达1的出油口一侧低压油路中的油液,再由液压马达2出油口经高压油路回到液压马达1的进油口,以此驱动液压马达1工作,即功率流在两液压马达与测试齿轮箱之间形成了能量循环,实现了液压功率流的回收。在工作过程中,系统存在的机械效率损失与容积效率损失是通过高压补偿泵进行补充。而低压补偿泵一方面根据系统流量的匹配关系,可以对低压油路进行流量补偿,防止低压油路被吸空;另一方面主要用于冲洗液压马达壳体,实现液压马达工作时的散热降温。

2)被试齿轮箱的驱动转速与加载转矩由转矩转速传感器1、2进行检测。系统的压力最大值由比例溢流阀决定。蓄能器能消除液压系统的压力脉动,保证系统压力平稳。先导式减压阀在低压油路中可用来防止冲洗马达油路中的压力过大造成液压马达的损伤。三位四通换向阀工作位置的改变可以转换液压系统的高、低压油路,实现液压马达对测试齿轮箱的正反双向驱动与加载。

1.3 理论计算分析

本试验台的液压系统采用容积调压加载的方式,利用改变系统中驱动与加载液压马达的排量来调节系统压力,实现驱动转速与加载转矩的调节;同时,系统功率能够实现有效回收,液压马达之间的流量和转矩需要存在一定的匹配关系。设测试齿轮箱传动比为i,测试齿轮箱的机械效率为η,其他有关参数见表1。

表1 参数表

1.3.1 流量匹配关系

驱动马达的实际输入流量:

(1)

加载马达的实际输出流量:

(2)

高压补偿泵的实际输出流量:

(3)

根据液压系统流量连续性的原理,假设系统的溢流损失流量为Qr,即液压系统存在的流量平衡关系为:

Q0+Q2=Q1+Qr

(4)

将式1~式3代入式4,可得:

(5)

整理可得:

(6)

由测试齿轮箱的传动比i=n1/n2,则:

(7)

1.3.2 转矩匹配关系

驱动马达的输出转矩:

(8)

加载马达的输出转矩:

(9)

式中,Δp1是驱动马达进、出口两端系统压差;Δp2是加载马达进、出口两端系统压差。为了确保测试齿轮箱能够实现起动运转,即存在:

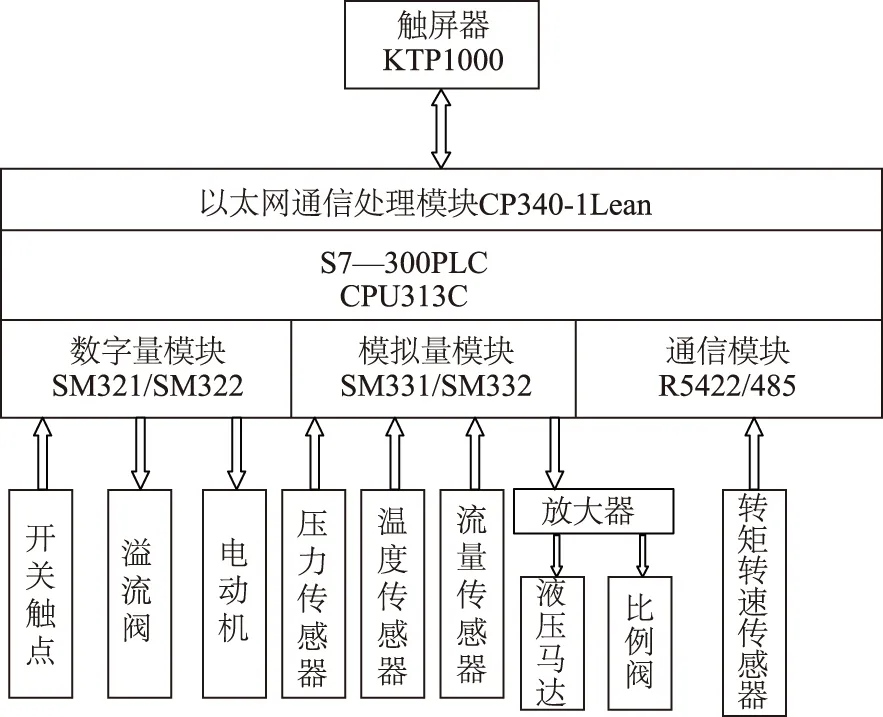

T2 (10) 当齿轮箱运转后,为了实现测试齿轮箱能够匀速稳定运行,即存在: T2=T1iη (11) 将式8、式9代入式10、式11,整理可得: (12) 由流量、转矩匹配关系式得出的结论为:在高压补偿泵排量不变的前提条件下,通过改变驱动马达与加载马达两者之间排量的比值,可以实现系统压力的调节,最终改变试验台的加载转矩及驱动转速。 2.1 系统硬件 试验台测控系统组成图如图2所示。试验台测控系统的硬件主要是采用HMI+PLC的组合方式,HMI采用西门子触摸屏KTP1000,主要实现试验参数的设置、实时试验数据的显示、记录及报警处理等功能[6];PLC则采用SIEMENS公司的S7-300系列产品,主要是由电源模块、CPU模块、模拟量输入/输出模块、数字量输入/输出模块、RS422/485通信模块和以太网通信处理模块组成[7-9]。在PLC中,CPU模块实现的功能是完成数据信号的处理与液压系统的整体控制;模拟量输入模块是将液压系统的温度、压力和流量等传感器的模拟信号转化成数字量给CPU模块进行处理;模拟量输出模块是将CPU模块的数字量转换成电压或电流信号给信号放大器,从而实现对系统压力及液压马达排量的控制;数字量输入模块采集液压系统工作中的液位、油温及油滤等开关触点报警信号;数字量输出模块控制溢流阀及电动机起动器;RS422/485通信模块负责将转矩转速传感器采集的转矩与转速信号转化成数字量给CPU模块进行处理;以太网通信处理模块可建立CPU模块与HMI之间的通信连接,实现数据交换与控制。 图2 试验台测控系统组成图 2.2 系统软件 试验台测控系统软件是由西门子TIA Portal V12全集成自动化组态监控软件开发而成,其主要功能如下。 1)手动操作功能。测控系统的HMI操作界面可以实现手动控制补偿泵电动机的起动、手动调节系统压力以及液压马达的排量与运转方向等功能,主要用于对试验台运行工况的调试。 2)自动运行功能。系统能够按照设定的程序完成对测试齿轮箱的加载疲劳试验,自动完成驱动速度及加载转矩大小的调节;同时,自动完成对系统的压力、温度、流量、速度和转矩等试验数据的采集、记录及保存,以及对试验过程中出现的故障提出报警。 3)其他功能。系统能够通过HMI操作界面完成对试验参数的设置,如设置试验测试的时间、驱动转速以及加载转矩等。 根据试验台液压系统的设计原理,通过理论计算,确定试验台的电气设备元件的具体配置,完成齿轮传动加载疲劳试验台的搭建(见图3)。 图3 试验台示意图 试验台配置的主要电气设备型号规格为:30 kW的变频电动机,排量为71 mL/r的高压补偿变量泵,排量均为200 mL/r的驱动马达与加载马达,传动比为2的测试齿轮箱。 试验台的功率回收效率为系统回收的功率与系统所需功率之比。实际检测系统中机械效率损失及容积效率损失的功率大小较为困难。当系统回收的功率比较难于确定时,则可以通过间接的方式进行确定,即分别测量系统补偿泵电动机提供的实际消耗功率P′与系统所产生的实际输出功率P,由式13得出功率回收效率: (13) 将试验台测控系统采集的试验数据(见表2)代入功率回收效率公式(式13),计算得出试验台在不同的工况条件下的功率回收效率ξ≈40%。 表2 功率回收效率试验数据 1)试验台采用液压功率回收方式,功率流在驱动马达与加载马达之间形成闭环,且系统中无节流损失,提高了节能效果。试验测得试验台的功率回收效率约为40%,适用于齿轮传动装置的加载疲劳寿命试验,可有效降低试验成本。 2)测试齿轮箱直接与试验台的液压马达机械连接,整体机械结构简单,安装调试方便。试验台还适用于其他结构类型的齿轮传动装置的检测,通用性较好。 3)试验台测控系统采用触摸屏与PLC组合控制方式,既充分利用了PLC强大的控制功能, 又发挥了触摸屏友好的人机交互优点,使得试验台测控简便、灵活。 [1] 卢行忠. 齿轮传动实验台概况及发展[J]. 现代机械, 1986(1): 23-28. [2] 白国长,逄波,王占林,等.机械补偿液压功率回收系统研究[J].机械科学与技术,2007(2):213-216. [3] 侯小华,黄志坚,章宏义. 基于液压反馈的功率回收式试验台的分析[J]. 液压与气动,2012(3):73-75. [4] 沙明元,李建英,李春林.大型液压试验台功率回收系统研究[J].石家庄铁道学院报,1998(4):84-87. [5] 王彩霞.液压传动的应用技术[J].新技术新工艺,2010(5):69-70. [6] 杨国栋.触摸屏技术发展简介[J].光电技术,2002(1):49-55. [7] 候利民,王巍.PLC在液压传动控制系统的应用[J].辽宁工程技术大学学报,2012(2):812-814. [8] 李斌弘,王庭有,张卜生. PLC、变频器及人机界面在门式起重机控制系统中的应用[J]. 新技术新工艺,2014(8):23-26. [9] 袁亮文,陈克选,王希靖,等. 基于PLC与触摸屏的拱腿成型机控制系统设计[J]. 新技术新工艺,2015(12):41-44. * 国家自然科学基金资助项目(51275020) 国家高科技支撑项目(2014BAF08B01) 航空A计划(ATR-125-02-101) 责任编辑 马彤 Design of a Gear Transmission Loading Fatigue Test Bench Have Ability of Hydraulic Power Recovery WANG Yanzhong1, LIU Wen1,PAN Guangyue2, LIU Yuanpeng1 (1.School of Mechanical Engineering and Automation Beihang University, Beijing 100191, China; 2.Advanced Technology Generalization Institute of CNGC, Beijing 100089, China) Based on the hydraulic power recovery compensation theory, by ways of regulating the volume of loaded and PLC control applications in the hydraulic system, the hydraulic system, the measurement and control system of the test bench are designed primarily. The composition principle of the hydraulic system and the matching relationship of main hydraulic components test parameters are calculated. The influence of hydraulic motor displacement on the driving speed and the load torque can be obtained by the theoretical formula, and a test bench is set up to detect the power recovery efficiency. test bench, power recovery, hydraulic system, control system TH 137 A 王延忠 (1963-),男,教授,博士生导师,主要从事机械传动等方面的研究。 2016-04-062 试验台的测控系统

3 试验台的功率回收效率试验

4 结语