核电站制冷剂泄漏探测仪故障处理

焦健,袁波

(中广核工程有限公司,辽宁大连116319)

核电站制冷剂泄漏探测仪故障处理

焦健,袁波

(中广核工程有限公司,辽宁大连116319)

对红沿河核电现场制冷剂泄漏探测仪发生示数错误故障率较高的问题进行原因分析,发现主要由于制冷剂探测仪的数显表电源输出功率低、接线盒内部设计缺陷以及探头超过质保期失效而导致。提供具体解决方案,通过比较不同方案的优劣势,最终选择最佳方案,即通过换型从根本上解决制冷剂泄漏探测仪频繁发生示数错误故障问题,不但省去仪表返厂标定时间,补供周期也缩短为一半,成本相对降低,而且提高了制冷剂探测仪的安全性和可靠性。

核电站;制冷剂;探测仪;故障处理

0 前言

制冷剂泄漏探测仪可测量制冷剂和空调类气体,主要用于气体生产厂、制冷剂制造和使用行业、发动机(汽车、摩托车、机械动力设备等)。制冷剂探测仪的主体是传感系统,配有LED数码显示和报警功能的数显表,可连续检测周围环境中指定气体的浓度,当气体浓度达到报警预设值,就会发出声、光报警。核电厂的制冷剂探测仪主要应用于电气厂房、核辅助厂房及厂区实验室(AL)厂房的通风系统,通过检测空气中氟利昂浓度以判断制冷剂是否发生泄漏。若制冷剂泄漏探测仪发生故障则无法判断氟利昂是否泄漏,由于氟利昂无色无味且冷点很低,一旦发生泄漏,可能对工作人员的眼睛或皮肤造成冷灼伤的风险;若氟利昂遇到明火则会产生光气,也对人体有害,存在安全隐患。当厂房的氟利昂浓度过高将触发制冷剂探测仪报警,此时送风机停,排风机起,可使厂房中的氟利昂浓度迅速降低。

1 问题描述

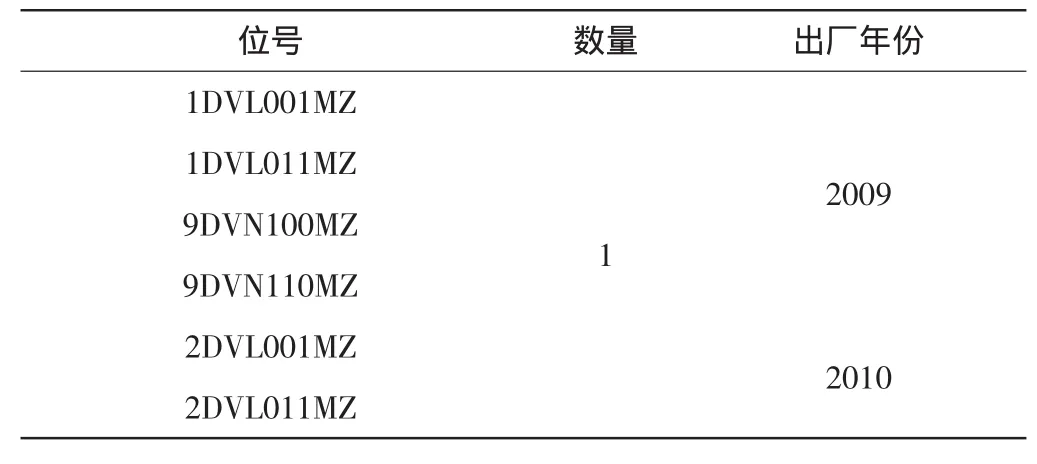

2013年11月,红沿河2号机组主控闪发制冷剂浓度高报警,现场核查制冷剂探测仪2DVL011MZ的二次仪表显示示数为513×10-6,就地检查冷冻机组2DEL002GF情况正常,由此怀疑制冷剂探测仪的二次仪表发生故障。由于此型号仪表应用在多个机组和各个厂房,通过到现场逐一核查,确认在制冷剂未发生泄漏的前提下,红沿河1号、2号机组制冷剂探测仪DVL001/ 011MZ和9号机组制冷剂探测仪DVN 100/110MZ等多个制冷剂探测仪示数显示为负数,个别制冷剂探测仪显示为正数并触发误报警,故障情况详细统计见表1。红沿河设备服务办公室(PSH)联合厂家、现场工程师展开故障原因调查、分析,共同研究解决方案。

表1 红沿河现场核实制冷剂探测仪故障情况统计

2 原因分析

经现场检测发现故障仪表所在厂房并未发生制冷剂泄漏,由此可排除因气体泄漏导致仪表报警。将接线盒通电之后,发现气体检测探头(传感器)无法正常工作。初步分析可能原因有:①接线盒内部回路设计存在缺陷;②数显表24 V电源输出功率达不到要求;③探头本体故障。

2.1 接线盒内部回路设计排查

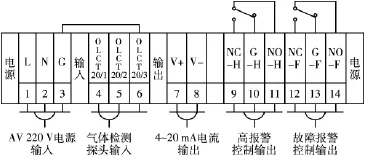

气体检测探头接线盒内部端子图见图1,最初端子4、5、6均为普通端子,端子6为数显表输出给探头的电源24V+,端子5为数显表输出给探头的电源24V-,端子4为数显表输出给探头的信号端+,接线为三线制。

(1)首先用万用表测量端子5、6间电压,结果显示为0 V。

(2)之后断开端子6的导线再次测量5、6间电压,结果显示24V,正常。

(3)最后,再次接上端子6的导线进行测量,结果显示24 V,正常。由此可确认接线盒内部回路设计存在缺陷为故障原因之一。

2.2 数显表电源输出功率排查

通过查询气体检测探头的技术手册,发现手册中明确要求数显表电源输出功率为150 mA;通过检测,发现数显表电源实际输出功率只有30 mA;由此可以确认数显表24 V电源输出功率达不到要求是故障原因之一。

2.3 气体检测探头本体排查

由于气体检测探头在现场不具备标定和检测条件,只能返回法国工厂检测和维修,在现场不具备可替换备件的前提下,暂时无法排查此项原因。

3 处理方案

3.1 对于已供货到现场的制冷剂探测仪处理方案

图1 气体检测探头接线盒内部端子图

表2 制冷剂探测仪的气体检测探头出厂年份统计

3.1.1 对接线盒内部回路设计存在缺陷的处理措施

(1)针对端子6断开再合上的调试结果,决定将端子6改为开关端子。

(2)在改为开关端子后,在首次启动(包括断电后)时,需将接线盒中连接探头的端子6断开,因为此时数显表内部输出电压还未达到稳定。

(3)等待接线盒通电后1~2 min,再关闭开关,则探头可以正常工作。

3.1.2 对数显表24 V电源输出功率达不到要求的处理措施

针对数显表输出功率不足的问题,把数显表内部进行参数调整,达到了所要求的24 V电压输出功率,则数显表可以正常工作。

3.1.3 对气体检测探头本体性能下降的处理措施

正值2号机组并网关键节点,为优先保障2号机组仪表正常工作,2014年1月底已使用1台工程安装(SE)备件1台和4号机组仪表更换2号机组故障仪表;更换备件后制冷剂探测仪的二次仪表示数为50~70×10-6,仪表显示恢复正常值。

3.2 对于未供货到现场的制冷剂探测仪预防处理方案

经仔细核查发现,红沿河现场还有3台工程安装备件和8号机组2台仪表还未发货。于是现场及时与厂家取得联系,要求厂家在未供货仪表出厂前解决接线盒内部设计缺陷和数显表电源输出功率不足的问题,并检查气体检测探头的出厂年限在规定范围内方可发货。

3.3 仪表换型方案

2014年4月,红沿河2号机组主控再次闪发制冷剂浓度高(2DVL039KA)报警,现场核查制冷剂探测仪2DVL001MZ的二次仪表显示示数为175×10-6,而就地检查冷冻机组2DEL001GF情况正常;这表明在制冷剂未发生泄漏的前提下,2号机组制冷剂探测仪更换备件后短短三个月内再次发生示数错误故障导致误报警,二次仪表示数由50×10-6左右增长至175×10-6左右,仍然无法达到厂家(-100×10-6,100×10-6)的精度要求。

3.3.1 气体检测探头本体排查

由于现场无法对探头进行检测和标定,只能检查探头使用年限:若探头很新则需返厂检测和标定,若探头陈旧则使用性能将大幅下降,需要更换新的探头。按照厂家的安装维修手册规定有效期限为4年左右,通过对所有发生故障的气体检测探头到货年限进行核实,发现所有探头已超出或非常接近有效期限4年(表2)。由此可以确认接近或超过质保期的气体检测探头本体的使用性能已经严重下降,是故障原因之一。

3.3.2 对气体检测探头失效的处理方案

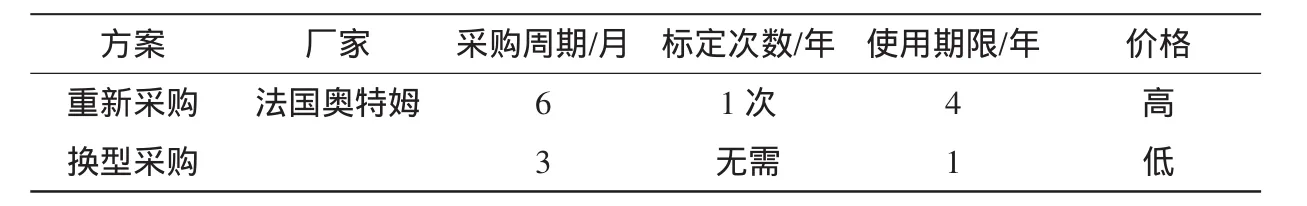

(1)从国外原厂家重新采购新探头。如果从法国原厂家重新采购新探头,则探头需要每年至少标定一次;但是由于现场不具备探头标定条件,需返回法国工厂标定,返厂周期至少6个月;另外因受每年返厂标定的次数和周期制约,无法满足现场已商运机组不能缺件运行的现实条件。

(2)从国内新厂家换型采购新仪表。岭澳二期一直使用的制冷剂探测仪为国内厂家生产,采购周期相对很短,只需3个月,以及使用寿命1年1更换的特点恰好解决了国外仪表标定次数、周期与现场情况间的制约和矛盾。

通过工程方和运营方共同对比分析两个方案利弊(表3),运营公司最终确认采用第二个方案,把红沿河现场所有机组的制冷剂探测仪统一换型为岭澳二期目前使用的型号。

表3 制冷剂探测仪换型方案和重新采购方案对比分析

4 方案实施

2014年5月,收到运营公司发函确认制冷剂探测仪换型方案后,对于已经移交给运营方的0、1、2、9号机组,按SO备件换型采购;对于在工程方负责范围的3、4、8号机组,按原仪表位号换型采购;目前换型仪表已全部到货,3、4号机组的新型仪表已分别于2015年2月和2015年7月安装、调试完毕,经过长时间观察确认仪表可正常投用;其他机组的换型仪表待有窗口时也将陆续完成更换安装。

5 结束语

对于核电现场发生的设备故障问题,处理时不要仅仅局限于以消除故障为目的,而应该在分析故障发生的根本原因基础上寻求最佳处理方案,在故障消除后应该通过长期监测或观察、试验来检验处理方案是否正确、是否足够完善。通过实现对红沿河现场制冷剂探测仪换型,解决了国外仪表标定次数、周期与现场条件间的制约和矛盾;换型后的仪表因其无需返厂标定、补供周期相对缩短、成本相对低的优势,从根本上解决了故障并且避免故障再次发生;不但提高了可靠性,而且消除了潜在缺陷和安全隐患,确保设备能够稳定投产运行。

〔编辑 凌瑞〕

TM623.7

B

10.16621/j.cnki.issn1001-0599.2016.11.17