φ3000筛板碳化塔的使用和操控要点

沙朝建

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

φ3000筛板碳化塔的使用和操控要点

沙朝建

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

为了加强筛板碳化塔操作,延长筛板碳化塔的制碱周期,发挥与菌帽塔的组合优势,本文从筛板碳化塔的塔板结构特点和实际应用上,分析其性能和操作控制要点,优化筛板塔操作,突出与菌帽塔的操作区别。

筛板;碳化塔;结构;应用;操控

自筛板碳化塔引入国内以来,已经在多家纯碱企业投入使用,因其出色的塔板效率和生产能力备受关注。尤其是在国家对新建纯碱厂的产能门槛越来越高的情况下,这种大型纯碱生产装置已不断的受到重视。但是我们在关注塔板效率和生产能力的同时,也应该关注筛板碳化塔的作业情况和操作控制。

江苏井神盐化股份有限公司淮安碱厂(以下简称“淮碱”)在原来五台菌帽(即索尔维式)碳化塔的基础上增加了一台筛板碳化塔,编入同一组运行,以此提高生产能力。但投入运行以后,发现筛板碳化塔在性能上与菌帽塔存在一定的差异,不能完全等同于菌帽塔的操作,如果操作不当容易缩短作业周期。为了加强筛板碳化塔操作,延长筛板碳化塔的制碱周期,发挥两塔同组运行的优势,下面从筛板碳化塔的塔板结构特点和实际应用分析其性能和操作要点。

1 筛板碳化塔结构特点分析

筛板碳化塔的特点是深液层、大孔径和低开孔率。正常情况下,筛板碳化塔的液层高度由气、液相区压力平衡控制,气体以喷射状态进入液体层,被破碎成大量细泡,筛孔处碱液形成湍流状,可有效地减少筛孔堵塞和漏液的现象。深液层和大量细泡混合为气液的充分接触创造了条件,加快了液膜表面的更新速度,有利于碳酸化反应的快速进行。

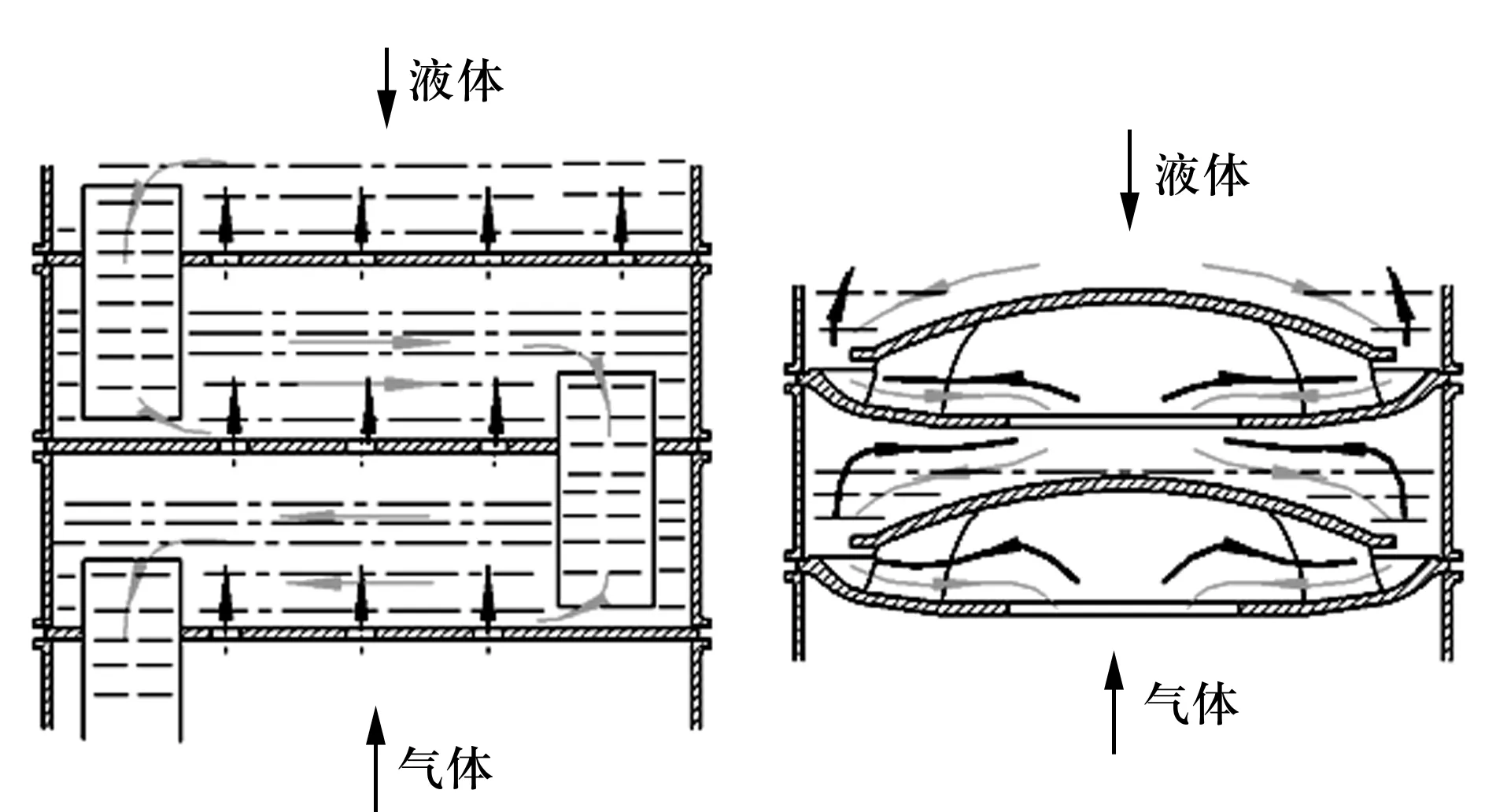

筛板碳化塔也不同于菌帽碳化塔,如图1所示,液体经筛板和降液管导流成“弓”字形流动,气液流向呈十字交叉,气液分道,互不干扰。而菌帽碳化塔是由多层“蘑菇头”形状的结构单元组成,气液流向为“Z”字形逆向流动,气液同道。而碳化塔的下部冷却段则都采用菌帽和冷却水箱交替叠加而成的结构。

图1 筛板碳化塔(左)与菌帽塔(右)结构示意图

与菌帽塔相比,筛板碳化塔有以下优点:

1)筛板塔气液分道,不易轴向返混;菌帽塔气液同道,易轴向返混。

2)筛板塔气液接触面大,泡沫化均匀,传质效率高;菌帽塔气液接触面小,泡沫化不均匀,传质效率低。

3)筛板塔结构简单,容积利用率高;菌帽塔结构复杂,容积利用率低。

虽然筛板塔有诸多优点,但是碳酸化反应是一个气、液、固三相并存的物理化学反应,深液层、低开孔率与结晶沉降可以说是相互矛盾的,筛板上要形成足够的湍流强度,必须要通入大量气体。而菌帽塔作为碳化塔已有百年的历史,因独特的菌帽设计,整体的稳定性和容错率相对较高,受到了众多纯碱企业的认可。我们将高产能的筛板塔和操作弹性大的菌帽塔编入同组运行,通过合理的调整,扬长避短,同时发挥两塔型的优点,使其成为一种全能的碳化塔组合,提高了碳化塔的整体运行效率。

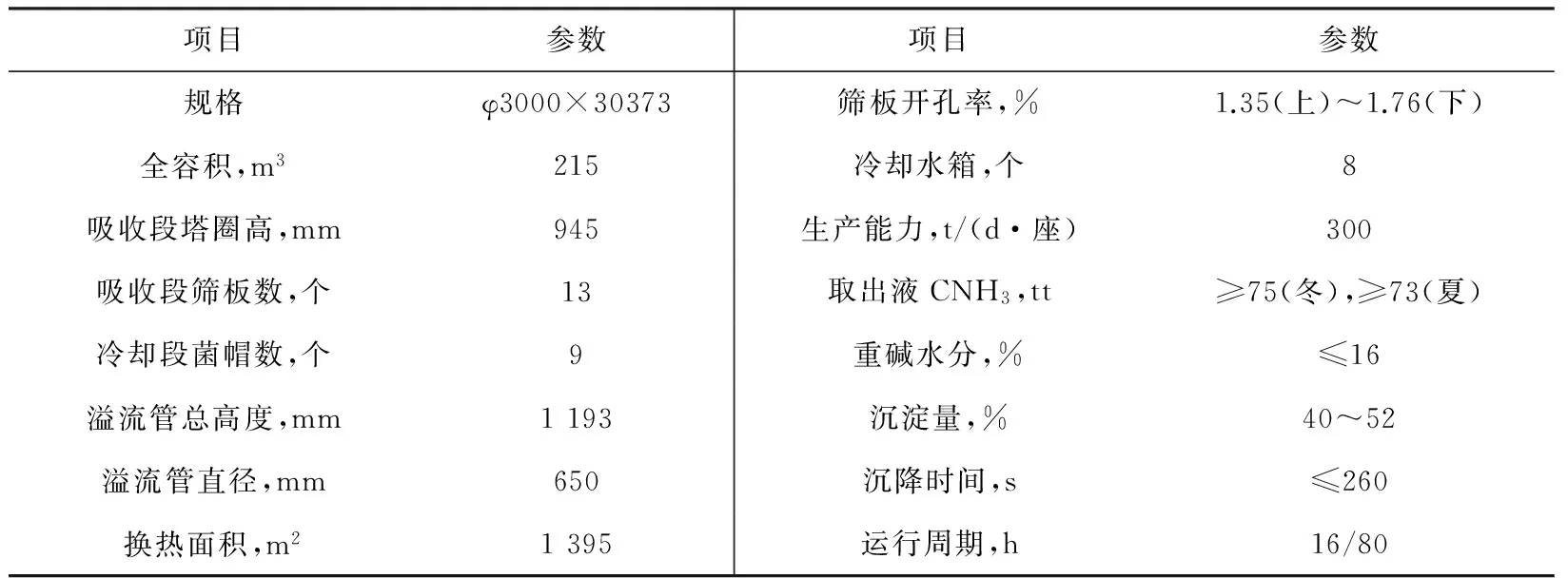

2 筛板塔的结构参数与技术性能

淮碱于2011年增加了一台筛板碳化塔,同其他5台φ3000/3400异径菌帽碳化塔并为一组,实行六塔一组运行。鉴于筛板塔与大型菌帽塔同组运行在国内应用较少,要使用相同的中和水、中段气、下段气、出碱槽和碳化尾气洗涤塔以及相同的制碱和清洗时间等,因此在设计环节要认真考虑到实际操作和使用的匹配度问题。在吸收国外筛板塔技术和国内多年的技术改造基础上,淮碱在设计参数、材料和结构细节等多处进行了优化改进。运行五年来,该筛板塔已经能够很好的和菌帽塔同组作业。表1为筛板碳化塔的结构参数和主要的技术性能指标。

表1 筛板碳化塔的结构参数与技术性能

3 筛板碳化塔的应用情况

3.1 运行指标比较

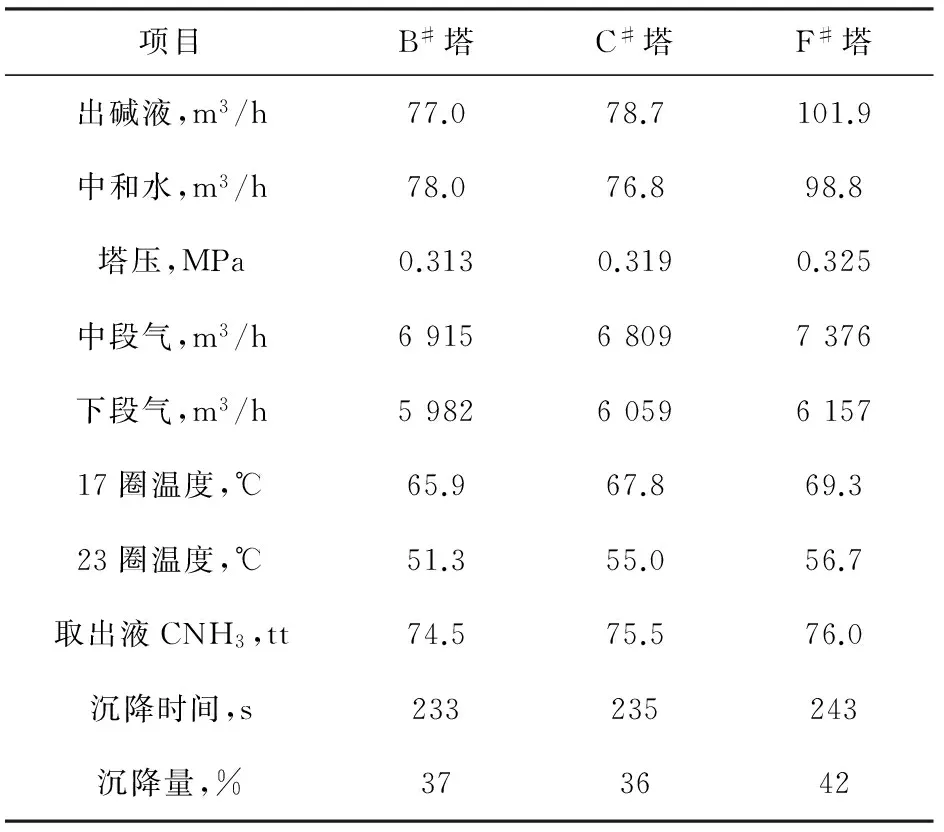

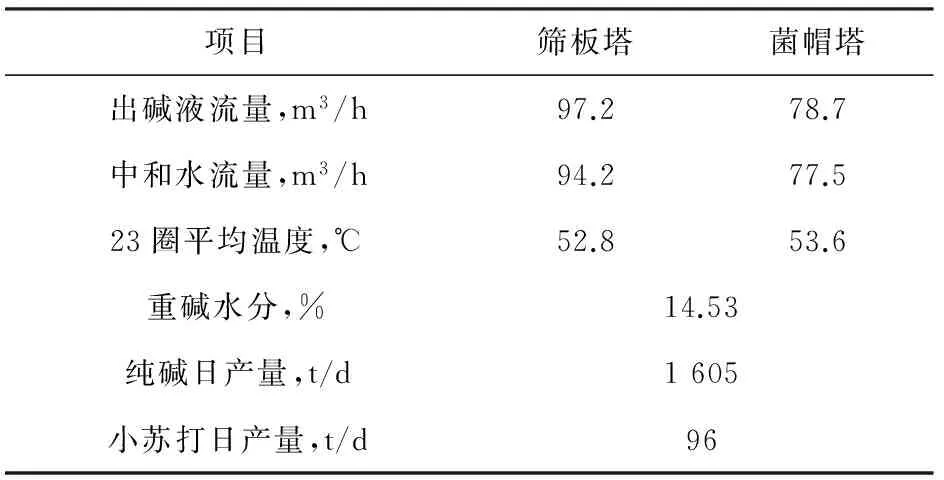

透过窥视镜观察,菌帽塔里的碳化液面如同海边的波浪,一浪接着一浪的起伏,泡沫大小不一;而筛板塔里的碳化液面则相对平和的多,但液层内湍流现象很明显,泡沫细小且分散度高,液层高度明显高于菌帽塔。表2为碳化塔12 h运行数据和指标,以供参考。

从生产数据看出:

1)筛板塔的出碱量大于菌帽塔20%多,中上部温度稍高于菌帽塔。

2)筛板塔的进气总量与出碱量比例相对较小,吸收效率高。

3)取出液结合铵高于菌帽塔。

4)筛板塔的结晶稍好于菌帽塔。

由此可见,筛板塔能保证合格的工艺指标和结晶质量,表现出了优秀的塔板效率和生产能力。

表2 2016年3月12日20:00~ 8:00生产数据(平均值)

注:a)B#、C#为菌帽塔,F#塔为筛板塔。 b)运行数据来自生产实时系统统计,下同。

3.2 生产能力计算

由于两种塔型同组运行,无法单独对单塔进行生产能力测量,同时淮碱中、下段气单塔流量计存在偏差,仅作为操作调节参考,所以通过平稳生产时的日均产量、出碱量和中和水流量进行实际估算。在生产稳定的情况下,以碳化塔一个运行周期96 h计算筛板塔的生产能力,生产数据见表3。

表3 2016年3月8日20:00~ 12日20:00共4天的生产数据(平均值)

注:菌帽塔数据为各菌帽塔平均值。

碳化塔作业周期为16/80 h,以小苏打消耗纯碱量0.4 t/t碱,热碱液回收碱尘量按1%/t碱计算。出碱液存在带气的可能,以中和水流量计算。

设筛板塔平均日产量为q吨。

16/96×5×(77.5/94.2×q) +80/96×(4×77.5/94.2×q+q)=(1 605+96×0.4)/99%

计算得:q≈390 t/d

该筛板塔的实际生产能力达到了390 t/d,而结晶质量、重碱水分等均在工艺指标之内。可见该筛板塔的高负荷潜能比较大,超出了300 t/d的设计产能。不过在夏季高温,冷却水温对生产负荷会造成一定的影响。

4 筛板碳化塔的操控要点

虽然筛板碳化塔表现出了优秀的塔板效率和生产能力,但在生产运行中,时常出现塔况不稳和堵塔现象,缩短制碱时间,打乱作业周期。因此,有必要加强筛板碳化塔的操作。

4.1 作清洗塔时的操控要点

在碳化塔制碱过程中,冷却小管、塔壁和内部构件会逐渐形成一层厚厚的NaHCO3结疤,影响气液通道和碳化液停留时间。在制碱周期结束后需要改为清洗塔,来恢复碳化塔的制碱和冷却能力。碳化塔的清洗强度与氨盐水、中和水(即预碳化液)的温度和CO2浓度以及清洗气量等多方面有关系。

NaHCO3结疤主要集中在冷却段,筛板塔与菌帽塔的冷却面积基本相同,但冷却小管管壁更薄,冷却强度更大,这使得二次晶核更容易析出,导致细晶附着在冷却小管上;另外,出碱量大也会加快碳化塔的结疤速度(实际负荷已高出20%)。当清洗气进入塔底后,CO2被快速吸收,进入到筛板层时,体积已缩小约40%,筛孔气体喷射和液体湍流强度不足,塔圈液位高,漏液现象增多,清洗效果差。

所以,在同样的清洗周期里,筛板塔需要更强的清洗强度。在以往的操作中,我们往往容易忽视这点,视同菌帽塔清洗操作,造成筛板塔清洗不足。其实增加清洗气,不仅有利于清洗碱疤,对减轻制碱塔负荷和结晶质量也有积极作用。目前筛板塔清洗时约进8 000 m3/h清洗气、380 m3/h氨盐水、控制中和水CO259 tt,以清洗气CO240%计,每1 000 m3/h清洗气约增加1.8 tt中和水CO2。因此清洗气可再增加2 000~3 000 m3/h,中和水浓度提高到64 tt左右,也可分中段和下段两段进气来加强清洗。

4.2 作制碱塔时的操控要点

1)保持充足的中段气量

前文已经讲到,筛板塔作清洗塔时需要充足的进气量,而作制碱塔时更要如此。中段气量是筛板碳化塔操作的重点。中段气量越小,气体喷射和湍流强度就越小,结晶颗粒就越容易沉降在筛板上,造成筛孔缩小,气相阻力增大,造成冒塔或堵塔等现象。用气量也要平稳,尤其是不能大幅度减气。高负荷生产时,建议保持中段气量在9 000~10 000 m3/h,定中段气量,调节下段气。

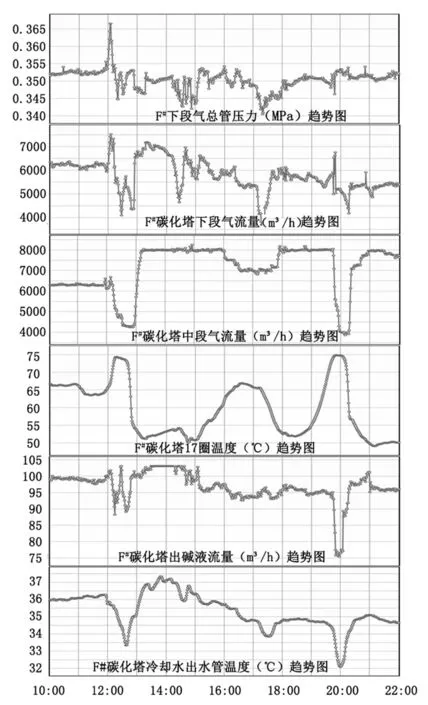

图2所示是一次其他两塔换塔导致F#筛板塔塔况恶化时的趋势图。在图中12:00位置,压塔时调整两塔用气量,使得下段气总管压力短时间升高,致筛板塔下段气流量从6 200 m3/h加至7 500 m3/h,以及压塔期间氨盐水制碱,导致筛板塔中上部温度迅速上升。操作者此时立即将中段气从6 300 m3/h减至4 300 m3/h,下段气从7 500 m3/h减至4 200 m3/h,总共减少约5 300 m3/h用气量,导致塔压迅速下降, 17圈温度从74 ℃迅速降至50 ℃,反应段快速下移,从而导致塔况恶化。

图2 大幅减少进气量导致F#筛板塔塔况恶化

从图中可以看出,虽然之后加入了更多的中段气和下段气,但是中部塔温仍然长时间提高不起来。即使塔温上升,也很快因温度失控而被迫减气降温。冷却水出水温度从36 ℃降到34 ℃,而且继续在下降,说明冷却管管壁结疤已经在增厚,冷却效果变差。由于筛板塔负荷大,流速快,大幅度地减气很快影响了塔温和出碱液温度,更加速了冷却小管结疤。

所以,应时刻保持充足的中段气量。针对筛板塔的情况,应加强换塔操作,例如:压塔前提高制碱塔液位,降低上部温度;提高压塔速度,控制在10 min之内,缩短氨盐水制碱时间;压塔时控制进气流量和压力的稳定,减少用气量的波动;换塔期间注意冷却水总管压力稳定,防止压力突然升高,加快冷却管结疤。

若出现轻微堵塔情况应及时调整筛板塔的操作,稳定塔况,延长制碱周期,例如:稳定中段气量,减少下段气,降低塔温,将23圈温度降至47~50 ℃;提高出碱液温度至33~35 ℃,减缓结疤速度;降低塔压至0.31~0.32 MPa。若无法稳定塔况,应及时换为清洗塔,以免堵塔严重,影响清洗效果。

2)提高中下段气比

由于筛板碳化塔为上段筛板下段菌帽的特殊结构,提高中下段气比,一是为了保证通过筛孔的气体呈高度喷射状;二是为了减少冷却段碱液搅动强度,降低气液通道干扰,三是为了减少冷却段放热量,缩小冷却管温差。尤其是负荷偏低时,更要注意提高中下段气比。但过高的中下段气比会影响结晶质量,可提高中下段气比至1.7~2.0左右,在兼顾结晶质量情况下,保证筛板碳化塔的制碱周期。某碱厂中下段气比达到了2.5,塔况好于菌帽塔。

显然,以上两点是操作好筛板碳化塔的关键点,也是增加筛板碳化塔操作弹性的关键所在。

3)保持较高的生产负荷

在筛板碳化塔刚投入运行期间,操作者对其性能缺乏认识,在减量检修期间视同菌帽塔操作,降低了筛板塔生产负荷,减少用气量,导致塔况很快恶化,经常坚持不到制碱周期结束。经过经验总结,鉴于菌帽塔稳定性好和操作弹性大的特点,通过降低菌帽塔的生产负荷来平衡生产,在减产期间继续保持筛板塔的高负荷和大气量,维持放量70~100 m3/h,使塔况得到了明显好转。

4)保持较高的塔压

透过窥视镜观察,同塔压下的筛板塔的液位普遍低于菌帽塔。主要原因:一是筛板碳化塔的有效容积大,塔圈液位高于菌帽塔;二是筛板碳化塔的液层泡沫细小,液体密度相对较高;三是筛板开孔率低;四是筛板塔的用气量大于菌帽塔。所以在相同工况下,筛板塔的塔压会更高,这也有利于气液传质。为了维持合适的液位,塔压要适当的高于菌帽制碱塔,正常控制在0.328±0.005 MPa,菌帽塔塔压控制在0.320±0.005 MPa比较合适。

5)合理使用冷却用水

筛板碳化塔的冷却强度高于菌帽塔,加强冷却用水操作,减缓冷却管结疤速度。注意以下几个方面:一、缓慢调节冷却用水;二、开凉水塔高速风机、加循环冷却水压力、压缩机出现故障以及大幅减量等,必须提前减少冷却用水,防止冷却过激;三、根据冬夏季温差变化,合理的调整上下层冷却出水;四、提高出碱液温度至32±2 ℃,尤其是制碱初期,高于菌帽塔1~2 ℃。

5 总 结

综上所述,φ3000筛板碳化塔得益于优秀的塔板结构,高效的传质效率,在生产中体现了运行效率高、生产能力强的特点。筛板碳化塔的结构特点决定了不能等同菌帽塔操作,尤其要注意中段气量和中下段气比的使用。只要我们熟悉了筛板碳化塔的特性,掌握了操控方法,就完全能够满足我们的生产需求。而两种塔型同组运行,通过合理地调整运行负荷,充分地发挥了各自的优势,为稳产高产做出了重要贡献。

TQ114.15

B

1005-8370(2016)05-10-05

2016-05-10

沙朝建(1986—),本科,化学工程与工艺专业,工程师,现从事淮安碱厂生产调度工作。