φ2500×27000重灰煅烧炉滚圈底座修复探讨

赵 军,段祝见

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

φ2500×27000重灰煅烧炉滚圈底座修复探讨

赵 军,段祝见

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

针对淮安碱厂φ2500×27000重灰自身返碱煅烧炉前滚圈支座产生的缺陷问题进行剖析,形成合理的检修方案组织实施。

煅烧炉;滚圈;支座;变频器;修复

淮安碱厂重灰生产采用固相水合法制碱工艺,配套使用φ2500×27000重灰自身返碱煅烧炉,换热面积2 200 m2设计能力600 t/d ;随着工艺工况及操作条件的不断优化,煅烧炉的产能不断提升,但在实际生产中,炉体前液圈支座与炉体连接焊缝开裂,定位销起不到定位作用,支座定位孔与滚圈连接发生窜动,致使滚圈与支座连接螺栓被剪断,造成煅烧炉不能够稳定运行。

1 问题的出现

1.1 炉体与滚圈支座连接结构形式

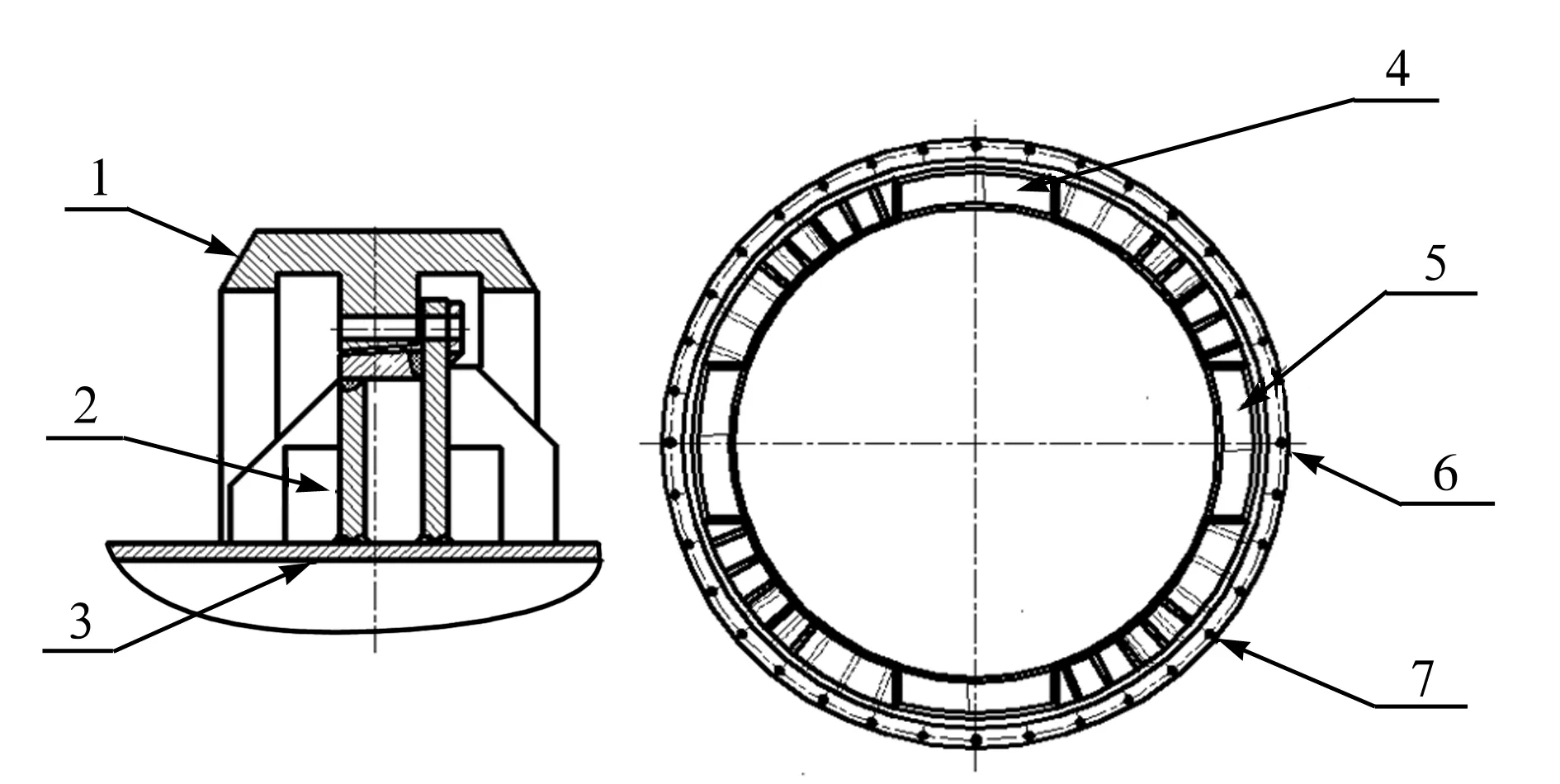

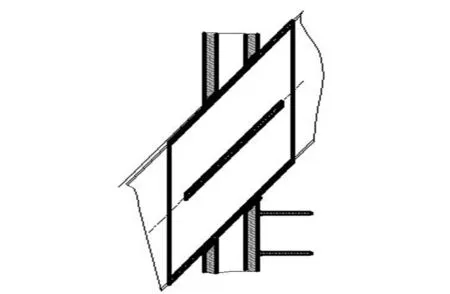

炉体与滚圈连接通过在炉体上焊接支座,滚圈坐落在支座上,采用φ38四根定位销定位,28根M30×180高压螺栓连接固定(如图1)。

1.滚圈 2.支座 3.炉体 4.出碱道 5.返碱道 6.连接螺栓28-M30×180 7.连接螺栓4-M36×220图1 螺栓连接固定

1.2 损伤的部位

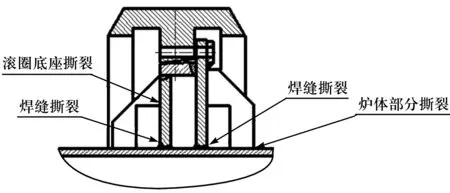

损伤主要表现在炉体与支座连接焊缝被撕开裂;支座底部炉体强度出现问题,局部被撕产生裂纹延伸;支座筋板在与滚圈连接的定位销处产生裂纹(如图2示)。

图2 支座筋板在与滚圈连接的定位销处产生裂纹

1.3 发生开裂原因分析

发生开裂的原因主要有以下几点:

1)煅烧炉通过传动装置小齿轮啮合大齿轮转动,在工频状态下启动,前滚圈扭距较大,产生扭力,致使焊缝开裂;

2)煅烧炉从炉头进料且通过出碱道从炉尾返到炉头出料,这一过程,炉头滚圈也承受较大力;

3)煅烧炉采用环形汽室,加热管的热膨胀方向趋向炉头方向,炉体呈上窜趋势;

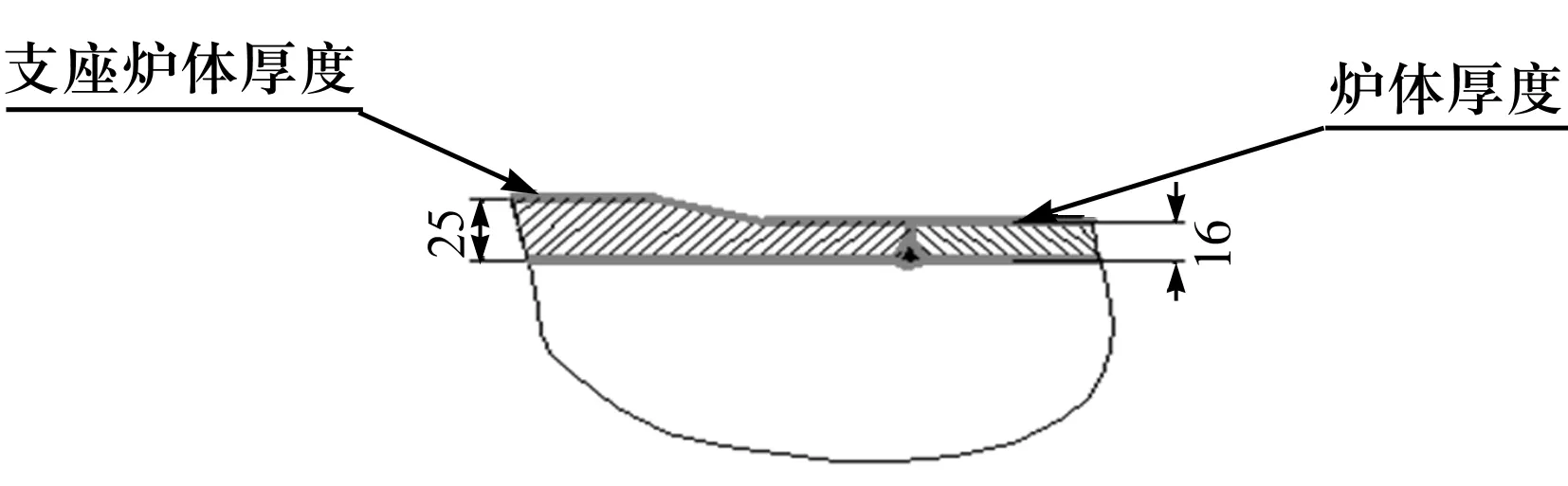

4)滚圈支座部分炉体钢板厚度存在薄弱环节如图3所示。

图3 滚圈支座部分炉体钢板

2 滚圈支座修复方案

1)松开所有连接螺栓和定位销螺栓,慢转煅烧炉,每8 h调整更换一次定位销(定位销尺寸调整φ37.8、φ37.9、φ38、φ38.1、φ38.2、φ38.3、φ38.4、φ38.5等),因支座和滚圈定位孔产生相对位移,反复数次,调整到最大定位销尺寸,打进定位销并把紧连接螺栓;

2)分片修复焊缝,用碳弧气刨去除炉体与支座被撕开焊肉,重新补焊,及时消除应力;

3)修复炉体裂纹,同样刨开补焊;

4)拉开滚圈底部穿越炉体部分的返碱道和出碱道,在四道中间贴焊δ=24 mm钢板,补强滚圈接触炉体部分强度;避开物料堵塞,如图4;

5)在支座筋板两侧平贴δ=12 mm钢板,补强支座强度;

6)恢复返碱道及出碱道,再次慢转煅烧炉12 h以上(一个运行班),打紧定位销和连接螺栓。

图4 补强滚圈接触炉体部分

3 实施修复后的效果

从滚圈修复前后煅烧炉的运行电流来看,修复后的电流趋于相对稳定。

淮安碱厂φ2500×27000自身返碱煅烧炉经过缺陷消除,能够确保系统的更加稳定运行,煅烧炉的产能也得以提升,最高产量达700 t/d,设备的综合性能更加完善。

TQ114.15

B

1005-8370(2016)05-37-02

2016-06-06