工程师法压井在浩X井的应用

崔连可,单敬福,张文泽

(1. 长江大学 石油工程学院,湖北 武汉 430100; 2. 长江大学 油气资源与勘探技术教育部重点实验室,湖北 武汉 430100)

石油化工

工程师法压井在浩X井的应用

崔连可1,2,单敬福2,张文泽1

(1. 长江大学 石油工程学院,湖北 武汉 430100; 2. 长江大学 油气资源与勘探技术教育部重点实验室,湖北 武汉 430100)

在实际压井过程中,工程师法运用比较广泛。但在实际操作中总会遇到各种突发情况,导致理论计算和实际操作存在一定出入。浩X井在目的层钻遇高压油气层,施工过程中进行一次循环法(工程师法)压井成功,压井过程极为顺利,充分体现了理论与实践的完美结合。从浩X井发生溢流开始,对工程师法在该井压井过程中的运用进行了详细论述,将理论计算和实际操作相结合,进一步丰富了工程师法压井在井控过程中的理论实践,对具有相似情况的同类井具有一定的借鉴意义。

浩X井;高压油气层;溢流;工程师法压井

随着我国东部大部分油田进入开发中后期,在钻井过程中发生溢流的井大多数是由邻井注水增压引起的[1]。像浩X井这样钻遇“原生态”高压油气层发生溢流的情况在近年来极为少见。

然而在井控理论研究中,井控的压井计算和控制方法都需要有理想的条件做为基础,而现场发生溢流的井大多数不具备理论研究中的条件。以鄂西渝东及川东北地区为例,由于地层压力系统复杂,长裸眼井段内喷漏同存且地层压力窗口极为狭窄,发生溢流时往往伴随着井漏,压井工作从一开始就进入非常规压井的程序。另外,大多数井在发生溢流时由于井底失衡程度不大,通过节流循环加重就可以恢复正常。因此,像浩X井这样能够完全按工程师法一次压井成功的例子并不多见,该井压井施工过程及参数控制都非常符合施工设计方案及理论计算。

1 浩X井设计

浩X井是一口开发井,井型为水平井。构造位置为潜江凹陷某鼻状构造。A靶点垂深2 352.43 m,B靶点垂深2 363.43 m,水平段长161.39 m。钻探目的是利用水平井开发动用目的层储量[2]。

本井共开钻三次,一开¢444.5 m m井眼深56.70 m,¢339.7 mm表层套管下深56.70 m;二开¢311.2 mm井眼深875.00 m,¢244.5 m m技术套管下深874.22 m;最后使用¢215.9 mm钻头第三次开钻。设计水平段穿越目的油层后,下入¢139.7 mm油层套管完井。

由于油田开发中并未出现过高压油气层,因此该井井控设计按三类防喷井执行,在¢244.5 mm技术套管固井后,井口安装双闸板防喷器,压井管汇侧放喷管线接至井场边,节流管汇侧放喷管线接过钻屑坑[3]。节流管汇两翼均为手动节流阀,未安装液气分离器(表1)。

表1 浩X井地质分层表Table 1 The geological stratification of Hao X

2 溢流的发生及压井准备

2.1 溢流的发生

本井于井深2 523.00 m进入A靶点,之后进入水平段钻进施工阶段,水平井段2523.00~2 705.47 m,水平段长182.47 m。其中快钻时井段2 683~2 705.47 m,段长22.47 m。于钻遇显示极好的高压油气层发生溢流[4]。

钻具组合:¢215.9 mm钻头+¢165 mm×1°螺杆¢215.9 mm+431×4A10+¢210 mm扶正器+4A11×410+无磁承压钻杆+LWD+¢127mm DP51根+¢127 mm HWDP29根+¢127mm DP250根+¢165 mm方保+¢165 mm方钻杆旋塞+108 mm方钻杆。

钻井液性能:密度1.28 g/cm3,粘度88s。

复合钻进至井深2 702.31 m,气测出现异常,全烃由3.65%上升至6.39%。钻至井深2 705.47 m时,划眼测斜,然后发现泥浆罐体积上涨0.4 m3,立即上提钻具至方钻杆出转盘面,停泵观察,泥浆出口无溢流[5]。循环观察后,泥浆罐体积上涨1.4 m3。全烃由7.31%上升至71.51%。停泵,出口有泥浆外溢,溢速0.5 m3/h。出口泥浆密度1.21 g/cm3,粘度87 s,然后关井。

2.2 压井的准备工作

关井后没有泄压,立管压力达到 6.2 MPa,套管压力达到6.6 MPa。准备期间配重泥浆100m3(加石灰石50 t,活化重晶石18 t,消泡剂2 t,乳化剂2 t,多功能润滑剂2 t),另外备用压井泥浆50 m3。抢装液气分离器、排气管线及点火装置。将主放喷管线接出井口,并开挖放喷池[6]。

3 压井计算及施工方案

3.1 压井相关数据计算和确定

发生溢流时,井深2 705.47 m、垂深2 368 m,钻井液密度1.28 g/cm3。初始关井立压Pd=3.8 MPa。

(1) 计算地层压力Pp=Pd+Pm=3.8+0.0 098× 2 368×1.28=33.5 MPa

地层压力当量密度ρp=Pp/0.0 098×h=33.5/ 0.0 098×2 368=1.45 g/cm3。

确定压井安全附加当量密度值ρe为 0.05 g/cm3。

因此确定压井重浆密度:ρm1=ρe+ρp=1.45+0.05=1.50 g/cm3。

准备采用¢170 mm缸套单凡尔循环压井,压井排量Qk=9.0 L/s。

在该排量下循环泵压经测定为Pci=2.5 MPa。

钻柱内容积Vd=2 705×9.16=24 778 L

环空容积Va=2 705×28.6=77 363 L

总容积V=Vd+Va=24 778+77 363=102 141 L

(2)压井所需重浆量取总容积的1.5倍,因此地面准备压井重浆150 m3。

注满钻柱内容积(重浆到钻头)所需时间td=Vd/Qk/60=24 778 /9/60=45 min

注满环形空间所需时间ta=Va/Qk/60=77 363/9/60=143 min

压井循环总时间t=td+ta=45+143=183 min

初始压井循环时的立管总压力 Pti=Pd+Pci= 3.8+2.5=6.3 MPa。

终了循环立管总压力 Ptf=Pci×ρm1/ρm=2.5× 1.5/1.28=2.9 MPa。

3.2 压井方案确定

根据地面准备情况,结合压井重浆已准备到位,采用“工程师法”压井。

为防止压井施工过程中地层流体再次进入井内,选择1.0 MPa的井底过平衡量,因此初始循环立压和终了循环立压分别按7.5和4.0 MPa控制。在压井重浆下行过程中,通过节流阀控制循环立压从7.5 MPa开始,用45 min时间均匀下降至4.0 MPa。压井重浆出钻头后,控制循环立压为4.0 MPa并保持不变。

循环立压控制方案如表2。

表2 设计压井循环立压控制进度表Table 2 The process of the kill loop pressure control design

压井循环使用钻井泵,同时使用另一钻井泵进行加重,保证入口钻井液密度不低于1.50 g/cm3。压井循环过程中,井口返出受污泥浆通过节流阀上液气分离器,施工开始前在排气口点长明火,使返出气体被燃烧,以保证压井施工中的安全。为防止井口返出受污泥浆被再次注入井内,将液气分离器排浆管线接入排污池,将受污泥浆直接排出。

4 实际压井施工过程

具体的压井施工过程如下:

(1)液气分离器排气口点长明火。

(2)缓慢开启节流阀,井口套压从6.6 MPa开始下降,同时节流阀处有泥浆流过,进入液气分离器。

(3)立压下降至4.2 MPa,指挥司钻开启2号泵,此时套压为 5.0 MPa,通过节流阀维持套压为5.0 MPa不变,直至开泵正常,维持循环立压7.5 MPa。

5 压井施工中立压及套压曲线控制

5.1 立压曲线控制

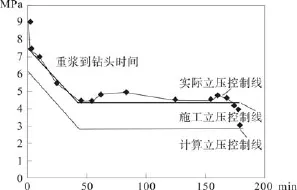

根据施工中采集数据,绘制压井施工立压控制曲线如图1。

图1 立压控制曲线Fig.1 The curve of stand pipe pressure control

计算结果表明,在重浆下行阶段应控制循环立压由6.3 MPa均匀下降至2.9 MPa。重浆出钻头后控制循环立压为2.9 MPa不变。

在制定压井方案时,为保证施工过程中井底压力始终大于地层压力,防止地层流体再次进入井内[7],选择1.0 MPa的井底过平衡量,因此初始循环立压和终了循环立压分别按7.5 MP和4.0 MPa控制。

在实际施工过程中,通过节流阀的开大和关小,循环立压得到较为理想的控制。开泵初始阶段节流阀有所堵塞不畅,迅速开大节流阀放砂泄压。

循环正常之后按施工立压控制线,整个过程中循环压力均在计算控制线以上附近。也就是说压井施工过程中井底压力终始大于地层压力,由此保证了压井顺利成功[8]。

计算压井循环时间为183 min,实际压井循环时间为179 min,压井提前4 min结束,一方面说明施工前的数据采集、计算准确,另一方面说明施工操作过程控制非常精细。

5.2 套压曲线控制

根据施工中采集数据,绘制压井施工套压曲线如图2。

图2 套压控制曲线Fig.2 The curve of casing pressure control

压井开始时井口套压上升至9.5 MPa,是因为开泵初始阶段节流阀有所堵塞不畅,造成井口蹩压过高。迅速开大节流阀放砂泄压后进入正常循环阶段。

由于在发现溢流后及时关井,地层流体进入井筒量不多,加上该产层主要地层流体为原油,气体含量较少,因此压井过程中溢流到达井口时的峰值显示不明显。

由此证明发生溢流后关井越早,溢流进入井内就越少,压井施工中所出现的最大套压就越低。

6 总 结

(1)浩X井压井工作进行得近乎完美,所有过程及参数控制都与施工方案相吻合,可做为井控培训的理想实例教材。

(2)该井能够进行理想状态的压井施工有两个重要条件:一是使用了低于地层压力0.22 g/cm3

当量密度的钻井液钻开“原生态”油气层。二是裸眼井段地层承压能力较高,井筒本身具有较好的井控处理能力,在等待压井的过程中关井立压增长2.4 MPa就是最好的说明。

(3)为保证压井时入口泥浆密度,施工中液气分离器排液口返出泥浆被放入排污池。使用长明火做为液气分离器排气口的点火手段非常适用和方便,井队同时准备了应急点火方案。

(4)本井压井过程是通过手动节流阀进行控制的,从实际操作效果看也很准确和方便。

[1] 王荣军, 周长国, 宋小红, 等. 影响文中—文东油田钻井安全的地质因素及对策[J]. 重庆科技学院学报:自然科学版, 2002, 4(1): 12-14.

[2] 董於. 华庆油田元284区块水平井开发效果评价[D]. 西安石油大学, 2015.

[3] 安文华, 杨忠锋, 程德祥, 等. 迪那2井三次井控技术[J]. 石油钻采工艺, 2002, 24(1): 23-26.

[4] 甄程. 塔河南盐体分布区钻井工艺技术[D]. 中国石油大学, 2008.

[5] 夏宏伟. 水平井高研磨性产层小井眼氮气钻井实践[J]. 石油工业技术监督, 2012, 28(4): 6-9.

[6] 王延欣, 刘世良, 边庆玉, 等. 甘孜地热井结垢分析及防垢对策[J]. 新能源进展, 2015(3): 3-7.

[7] 公培斌, 孙宝江, 王志远, 等. 井内喷空工况压井方法研究[J]. 石油天然气学报, 2012, 34(1): 100-103.

[8] 王小龙. 准噶尔盆地滴西地区高压气井压井工艺的分析[J]. 中国石油和化工标准与质量, 2013(14): 121-121.

Application of Well Killing With Engineer Method in Hao X Well

CUI Lian-ke1,2,SHANG Jing-fu2, ZHANG Wen-ze1

(1. Petroleum Engineering College of Yangtze University,Hubei Wuhan 430100,China;2. Key Laboratory of Exploration Technologies for Oil and Gas Resources,MOE,Yangtze University,Hubei Wuhan 430100,China)

In the process of well killing, use of engineer method is the most wide. But use of engineer method always meets different kinds of emergency in practice which leads to the difference between the theoretical calculation and actual operation.Hao X well drilling encountered high pressure oil-gas layer. Well killing with one cycle method (engineer method) obtained success in construction process and the process of well killing was smooth. This showed the perfect combination of theory and practice. The process of well killing with engineer method after the overflow occurred in Hao X was describe in detail. The theoretical calculation was combined with practical operation to enrich the engineering theory in the process of well killing.

Hao X well; high pressure layer; overflow; well killing with engineer method

TE 243

A

1671-0460(2016)11-2570-04

国家自然基金项目“基于物理模拟条件下的点坝侧积体时空分异机理研究”(编号:41372125)。

2016-10-17

崔连可(1991-),男,河南濮阳人,硕士研究生,主要从事油气田开发的研究。E-m ail:122708860@qq.com。

单敬福(1977-),男,副教授,主要从事沉积、储层与开发地质学方面的研究。E-m ail:shanjingfu2003@163.com。