白炭黑用于不同牌号天然橡胶/三元乙丙共混胶补强研究

牟江南,赫立志,王 娜,于美溪,王丹焱,3,葛铁军

(1. 沈阳化工大学 材料科学与工程学院,辽宁 沈阳110142; 2. 沈阳第四橡胶股份有限公司,辽宁 沈阳110027; 3. 米其林沈阳轮胎有限公司,辽宁 沈阳110001)

白炭黑用于不同牌号天然橡胶/三元乙丙共混胶补强研究

牟江南1,2,赫立志1,王 娜1,于美溪1,王丹焱1,3,葛铁军1

(1. 沈阳化工大学 材料科学与工程学院,辽宁 沈阳110142; 2. 沈阳第四橡胶股份有限公司,辽宁 沈阳110027; 3. 米其林沈阳轮胎有限公司,辽宁 沈阳110001)

将白炭黑作为橡胶材料的补强材料,添加到四种不同牌号的天然橡胶(NR)和三元乙丙(EPDM)共混胶中,制备了 NR/EPDM橡胶复合材料。通过拉伸测试,撕裂强度测试,扫描电镜,磨耗试验和热氧老化等测试研究各项性能的变化。结果表明,为获得最佳力学性能,编号为 B的天然橡胶的综合性能最好,具体配方为:NR 60份,EPDM 40份,硫黄 3份,白炭黑 50份, ZnO 5份,硬脂酸 2份,促进剂CZ 0.5份,防老剂RD 2份,防焦剂CTP 1份,石蜡油 10份,固化温度150 ℃,固化压力10 MPa,硫化时间10 min。通过 SEM分析可知,白炭黑与 NR/EPDM的混合相容性很好。拉伸测试,撕裂强度测试,磨耗试验和热氧老化系数的最佳值分别是20.4 MPa,95 kN/m, 0.040 cm3,79%。

白炭黑; 天然橡胶; 三元乙丙; 扫描电镜

橡胶共混技术,主要是为了使橡胶在性能上取长补短,使并用胶满足单一橡胶不能达到物性要求,这是有效地应用现有橡胶材料的一个重要途径。三元乙丙橡胶(EPDM)的主链基本上属于完全饱和的炭链高分子[1-3],虽然具有第三单体作为不饱和的侧基作为其活性点的硫化而存在高分子链中。但其化学的稳定性较好,热稳定性相对也比较高,可以抵抗不利的自然条件和使用状态,尤其是在臭氧存在的条件下。由于 EPDM分子的主链和侧基上均是无极性基团,所以三元乙丙橡胶是非极性橡胶,又由于其分子链的不对称性,属于非结晶性橡胶[4]。具有良好的耐化学腐蚀性和抗溶剂性能,吸水率相对比较低,具有优异的电绝缘特性。天然橡胶NR(Natural Rubber) 是由橡胶树采集胶乳制成,是异戊二烯的聚合物,具有很好的耐磨性、很高的弹性、扯断强度及伸长率[5,6],但耐候性差一些。由于 EPDM结构的特点非常特殊,它可以与NR橡胶有很好的相容性,其中马琳等人制得的三元乙丙橡胶与天然橡胶的共混胶,具有十分好的加工安全性,抗焦烧性能十分优异,同时天然橡胶可以提高三元乙丙橡胶的物理机械性能。

白炭黑是一种用途广泛的化工产品,白炭黑用在彩色橡胶制品中以替代炭黑进行补强,满足白色或半透明产品的需要[7]。白炭黑同时具有超强的粘附力、抗撕裂及耐热抗老化性能,所以在黑色橡胶制品中亦可替代部分炭黑,以获得高质量的橡胶制品,如越野轮胎、工程轮胎、子午胎等。在本研究中,我们通过在 NR和 EPDM共混胶中加入白炭黑,研究了混炼胶物理机械性能的变化。

1 实验部分

1.1 实验原料和设备

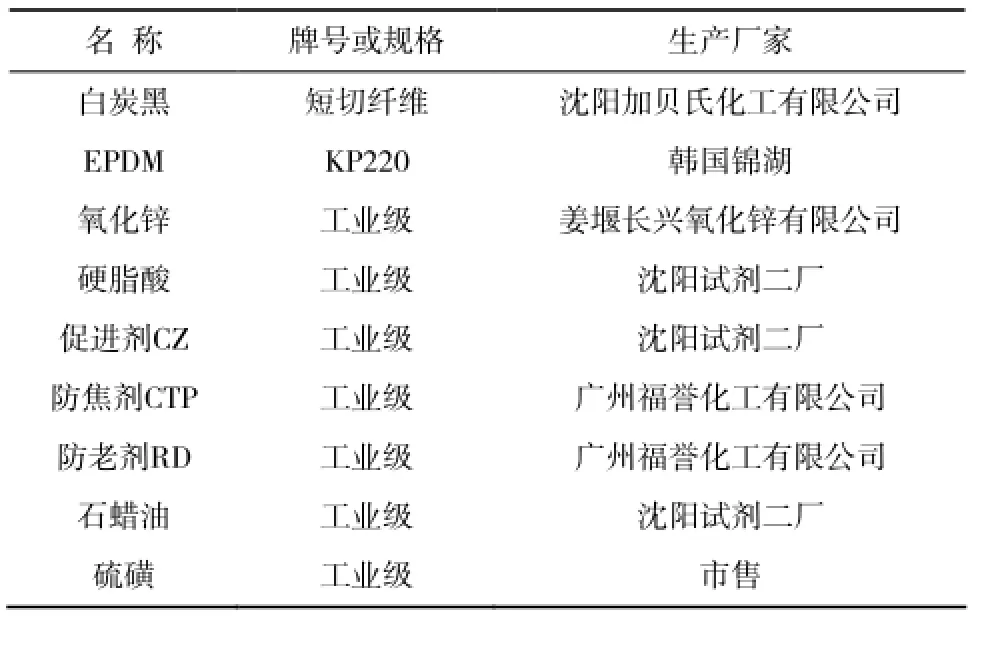

牌号不同的四种天然橡胶,分别编号为A,B,C,D,其他原料如表1所示。

表1 实验原料Table 1 Experiment materials

1.2 样品的制备

先将不同牌号天然橡胶胶料在开炼机上进行塑炼,再按如下所示配方依次加入EPDM,防老剂、ZnO、硬脂酸及促进剂、防焦剂、白炭黑、石蜡油、硫黄等,最后薄通下片。混炼胶停放 24小时以后,切取约 10 g胶料于无转子硫化仪中测算相应硫化时间。最后,在固化压力 10 MPa,150 ℃下在平板硫化机上硫化10 min制得胶料。

NR 60份,EPDM 40份,硫黄 3份,白炭黑50份, ZnO 5份,硬脂酸 2份,促进剂 CZ 0.5份,防老剂 RD 2份,防焦剂 CTP 1份,石蜡油10份。

1.3 测试表征

按GB/T 3512-2001进行热氧老化测试。

按GB1689-1998进行磨耗试验测试。

按GB/T 6031-1998进行邵A硬度测试。

按GB/T 528-1998进行拉伸性能实验测试。

按GB/T 529-1999进行撕裂性能试验测试。

2 结果与讨论

2.1 白炭黑补强天然橡胶的硫化性能

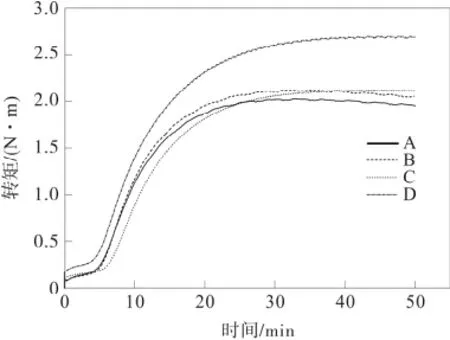

从图 1中可见白炭黑补强天然橡胶的硫化曲线,可以发现:四条曲线的趋势一致,由于所采用的硫化体系属于普通硫黄硫化体系,所以 A和 B在硫化后期有轻微的硫化返原现象,可能是在本实验的硫化体系中,延长硫化时间会导致橡胶在硫化后期产生轻微的分解。

图1 白炭黑对天然橡胶补强的硫化曲线Fig.1 Curing curves of NR strengthened by silica

白炭黑补强后的四种天然橡胶的硫化特性如表2所示。由表2我们可以知道,这四种天然橡胶的胶料的焦烧时间 t10的大小关系为 C#>B>A#≈D,t90正硫化时间的大小关系为 D>C>B>A,这充分说明了 C混炼胶的的工艺安全性是不错的,但是 D混炼胶的硫化时间是最长的。各种混炼胶的硫化速度的大小关系为 A≈B>C>D,这个数据说明了 A和B的硫化速度非常接近,而且明显均高于其

他两种牌号。另外,在混炼胶的交联密度方面,混炼胶D最高,混炼胶B、混炼胶C次之,混炼胶A最差。

表2 白炭黑补强天然橡胶的硫化特性Table 2 Curing properties of NR strengthened by silica

2.2 天然橡胶采用白炭黑补强后进行硫化的物理机械性能比较

白炭黑补强后天然橡胶硫化胶的物理机械性能如表3所示。

由表3可以看出:不同类型的硫化胶配方经过70 ℃热氧老化72 h后,硫化胶的热氧老化系数普遍下降到 60%~70%之间,这说明添加白炭黑对天然橡胶的耐热老化没有正面影响。但是,经过热氧老化后,硫化胶的永久变形明显下降,这说明经过热氧老化之后,橡胶内部网络进一步完善,交联密度有所增大,这一现象从热氧老化前后M100的数值的变化也可以看出来。

表3 白炭黑补强天然橡胶硫化胶的物理机械性能Table 3 NR mechanical properties strengthened by silica

2.3 白炭黑补强天然橡胶硫化胶的拉伸性能和拉伸断裂形态

采用白炭黑补强后的天然橡胶硫化胶的应力-应变曲线图2所示。由该图中我们可以看出,混炼胶A、混炼胶B和混炼胶D的曲线很相似,而混炼胶 C的应力-应变曲线下包围的面积要比其他三种混炼胶低不少,说明该样的强度和韧性不如另外三种混炼胶。

图2 白炭黑补强天然橡胶硫化胶的应力-应变曲线Fig.2 Strain-stress curve of NR strengthened by silica

通过对比不同牌号天然橡胶经过白炭黑进行补强的拉伸性能变化的结果,如图3所示,我们可以看出,混炼胶 B和混炼胶 A较高,混炼胶 C次之,混炼胶 D最低。通过对比断裂伸长率我们可以看出,混炼胶A、混炼胶B和混炼胶 C相差不多,混炼胶 D则较低。和未进行补强胶料相比,四种经过白炭黑填充的天然橡胶的拉伸强度都明显提高了,但是,各个混炼胶的断裂伸长率都大幅度的下降了,然而,各个不同胶料的变化幅度却明显不同。其中混炼胶 A的拉伸强度上升幅度最小,但该混炼胶的断裂伸长率的下降幅度却是很大。

图3 白炭黑补强天然橡胶硫化胶的机械性能比较Fig.3 Comparison of mechanical properties of NR

通过比较白炭黑补强后各种天然橡胶硫化胶的拉伸断面的 SEM图像,如图 4所示,我们可以发现,混炼胶A与混炼胶B在抗外力拉伸方面比较好。混炼胶 C的断裂面也是较粗糙的,且还有较大的颗粒存在着,从而成为试样的缺陷,但其层状结构并不明显,其拉伸强度值就比前两种橡胶低。混炼胶 D拉伸性能最差,该橡胶抗外力拉伸作用并不佳。

图4 白炭黑补强天然橡胶硫化胶的SEM形貌Fig.4 SEM morphologies of NR strengthened by silica

图5 白炭黑补强天然橡胶硫化胶的撕裂强度Fig.5 Tear strength of NR strengthened by silica

2.4 白炭黑补强天然橡胶硫化胶的撕裂性能和撕裂断裂形态

图5中数据给出了白炭黑补强后四种天然橡胶硫化胶的撕裂强度。混炼胶 A为例,白炭黑补强后撕裂强度提高了近 260%。在这四种胶料中,混炼胶B的撕裂强度最高,混炼胶A和混炼胶11#C次之,混炼胶 D的撕裂强度最低,这可能是由于混炼胶 D与白炭黑的混合性不好,降低了填料与橡胶基体的交联结合力。

3 结 论

本实验研究最佳配方为:采用编号为 B的天然橡胶,NR 60份,EPDM 40份,硫黄 3份,白炭黑 50份, ZnO 5份,硬脂酸 2份,促进剂CZ 0.5份,防老剂RD 2份,防焦剂CTP 1份,石蜡油 10份,固化温度150 ℃,固化压力 10 MPa,硫化时间10 min。

最佳硫化条件为:固化温度 150 ℃,固化压力10 MPa,固化时间10 min。

由 SEM照片可以看出断裂面也是较粗糙的,这说明白炭黑与编号为 B的天然橡胶基体材料的相容性好。

[1] 崔小明. 我国稀土异戊橡胶研发取得重大进展[J]. 橡胶科技市场, 2008, (11): 19-20.

[2] 李殿军. 吉化稀土异戊橡胶基本性能评价[J]. 弹性体, 2011,21(4):69-72.

[3] 我国稀土异戊橡胶成套工业化技术达国际领先水平[J].(来源 :http://www.cheminfo.gov.cn/static/temp_hgyw/20140116447219.ht m). 浙江化工, 2014-01-15.

[4] 宋晓慧, 王萍. 异戊橡胶在全钢载重子午线轮胎上的应用[J]. 弹性体, 2013, 23(3): 41- 43.

[5] 杨明山, 郭正虹. 高分子材料改性[M]. 北京:化学工业出版社, 2013.6.

[6] 于宝林, 范汝新, 刘敏,等. 低滞后炭黑 DZ-13的性能及其在胎面胶中的应用研究[J]. 轮胎工业, 2008, 28(1): 26-31.

[7] 周蓬, 王迪珍, 罗东山,等. MPBM在EPDM过氧化物硫化体系中的作用机理研究[J]. 高分子材料科学与工程, 1999, 15(5):83-86.

Study on Application of Silica in Reinforcement of Different NRs/EPDM Blends

MOU Jiang-nan1,2,HE Li-zhi1,WANG Na1, YU Mei-xi1,WANG Dan-yan1,3,GE Tie-jun1

(1. College of materials science and engineering, Shenyang University of Chemical University, Liaoning Shenyang 110142, China; 2. Shenyang No.4 Rubber co., Ltd, Liaoning Shenyang 110027, China; 3. Michelin Shenyang Tire co., Ltd, Liaoning Shenyang 110001, China)

The silica as a rubber reinforcing material was added into four kinds of natural rubber (NR) and ternary ethylene propylene diene monomer (EPDM) blends, and the samples were determined by tensile test, tear strength test, SEM, wear test and thermal oxygen aging test. The results show that the comprehensive performance of natural rubber B is the best, the optimal formula is as follows: NR 60 phr, EPDM 40 phr, sulfur 3 phr, silica 50 phr, ZnO 5 phr, stearic acid 2 phr, accelerator CZ 0.5 phr, antioxidant RD 2 phr , antiscorching agent CTP 1 phr, paraffin oil 10 phr; curing temperature is 150 ℃, curing pressure is 10MPa,vulcanization time is 10 min. SEM analysis shows that the NR/EPDM blends have good compatible with silica. Tensile strength, tear strength, volume wear and the optimum value of thermal oxygen aging coefficient are 20.4 MPa, 95 kN/m, 0.040 cm3,79%, respectively.

silica; natural rubber; EPDM; SEM

TQ 330

A

1671-0460(2016)11-2560-04

2016-05-20

牟江南(1970-),男,辽宁省沈阳市人,高级工程师,1995年毕业于沈阳化工学院有机化工专业,研究方向:从事材料科学研究。E-mail:1119674198@qq.com。