煤直接液化项目煤浆加热炉结焦原因分析及对策

温 俊 刚

(中国神华煤制油化工有限公司 鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

煤直接液化项目煤浆加热炉结焦原因分析及对策

温 俊 刚

(中国神华煤制油化工有限公司 鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

对煤直接液化项目煤浆加热炉结焦原因进行了深入的分析,并根据实际情况制定了一系列针对性控制措施,可以有效的降低加热炉结焦速度,提高加热炉运行时间和效率。同时对加热炉结焦后的多种处理方法进行了分析讨论。

煤浆加热炉;结焦;原因分析;控制措施;处理方法

煤炭直接液化是指通过加氢使煤中复杂的有机高分子结构直接转化为低分子的液体燃料,转化过程是在含煤粉、溶剂和催化剂的浆液系统中进行加氢、解聚,需要较高的压力和温度[1]。煤浆加热炉主要是将煤粉和溶剂形成的煤浆、氢气混合物进行加热,达到煤炭液化起始反应所需的温度,由于煤浆是煤粉和溶剂油的混合物,高温下结焦倾向明显,因此煤液化装置若要实现安全、稳定、长周期、高负荷运行,煤浆加热炉的高效运行至关重要。

1 煤浆加热炉炉管结焦的原因分析

结焦是炉管内的油品温度超过一定界限后发生热裂解,变成游离碳,堆集到管内壁上的现象。结焦使管壁温度急剧上升,加剧了炉管的腐蚀和高温氧化,较易引起炉管鼓包、破裂,增大管内压力降,使炉子操作性能恶化,有时甚至迫使装置不得不提前停运[2]。

炉管结焦主要受两大因素制约,一是焦炭的生成速度,二是焦层的脱落速度,结焦速度=焦炭生成速度-焦层脱落速度。其中焦炭生成速度主要受加热温度、管壁温度、热强度有关,并随着其升高而加快结焦速度;焦层的脱落速度主要受管内流速、管内流态决定,其中流速越大脱落速度越快,紊流时脱落速度大于层流。

煤液化装置由于煤浆本身含固(煤粉)较高(45%左右),在高加热负荷下更容易发生结焦,因此如何减缓煤浆加热炉结焦速度,延长操作时间,是煤液化装置长周期运行需要解决的关键问题之一。

煤浆加热炉炉管结焦的影响因素主要有:

1.1 加热炉加热温差大

煤浆加热炉将油煤浆和氢气混合介质自 167 ℃加热到366 ℃,升温温差近200 ℃,炉管表面热强度较大,炉管壁温最高达到450 ℃,与煤浆直接接触易产生结焦倾向。

1.2 加热炉运行负荷变化

由于运行负荷波动导致炉管内油煤浆流动速度波动频繁,煤液化装置设计运行负荷范围为70%~100%,实际最低运行负荷甚至达到 50%,从而导致加热炉炉管内油煤浆流速波动较频繁,而在低负荷下炉管内油煤浆流速得不到保证,出现层流易导致煤粉、溶剂油、轻烃的分离,由于气相一侧排走结焦物的动能不足及气相内膜传热系数比液相小,加速了炉管内结焦现象的发生。

1.3 加热炉辐射室火嘴的燃烧状态

正常燃气火嘴火焰应为垂直状态,炉管在炉膛内通过辐射传热得到加热,如果火嘴出现堵塞、风道出现堵塞、一二次风量变化等容易导致火焰发生偏移直接与炉管接触而使炉管局部温度升高,容易导致炉管内部结焦从而引发连锁反应。

1.4 加热炉炉管流量的稳定控制

煤液化装置共有三台煤浆加热炉,每个加热炉又分成两炉膛四支炉管,每个炉管前均有调节阀控制流量,一旦控制不好出现偏流,流量低的炉管结焦速度成几何倍数增大。

1.5 加热炉事故状态下的处理措施

炉管因前面进料泵故障等原因易出现断料现象,煤浆容易在加热炉炉管内出现沉积,此时如果不采取及时有效的处理措施,炉管在短时内就会出现结焦,影响加热效率甚至堵塞炉管导致装置被迫停车处理。

1.6 加热炉操作员的操作技能高低

加热炉炉管内壁温测定、出口温度测定、炉管压差、流量均有相关的测量仪表反馈至DCS操作系统,操作员在日常操作过程中对相关的参数的敏感性、参数调整的预见性、采取调整手段的有效性均对加热炉的运行周期有着至关重要的作用。

2 煤浆加热炉炉管结焦主要控制措施

通过上述的原因分析,可以得知加热炉炉管结焦的主要原因,通过采取对应的控制措施,可以有效降低炉管结焦的速度,延长炉管运行周期,保障煤液化装置的长周期运行。

2.1 提高煤浆温度,降低炉管加热温差

完善煤粉、各类溶剂油输送管道的保温伴热,降低输送过程的热损失;保障煤浆罐中压蒸汽加热盘管正常运行,降低煤浆罐热损;增加换热措施提高溶剂油的供应温度。通过上述措施,煤浆温度由原设计的167 ℃提升至近180 ℃,可以有效的降低加热炉的加热负荷,降低炉膛、炉管温度,降低结焦速度;制定工艺卡片,严格控制炉管壁温不大于450 ℃。同时,为了提高传热系数,利用部分循环氢与煤浆一起进入加热炉是必要的,这样一方面提高了流动速度,改善了流动状态,从而可提高传热系数[3];另一方面使溶剂中有溶解氢,提供氢气环境降低游离碳结合在一起引发结焦的可能性。

2.2 尽可能保障加热炉高负荷运行

煤液化装置设计最低负荷为70%,主要是按照整体的热量平衡计算得出的,从煤液化装置历次运行周期的统计,负荷低于80%运行结焦趋向性明显,因此在实际运行时应尽可能保障加热炉也即整体煤液化装置的运行负荷,保证加热炉炉管内煤浆的湍流状态,除了煤液化装置自身煤粉输送设备、煤浆配置设备、煤浆输送设备的稳定运行外,也要保障供氢装置的运行稳定确保氢气满足高负荷运行的需要。

2.3 加强加热炉辐射室火嘴燃烧状态的监控

煤液化装置加热炉内设置有高温监测摄像头,内操在日常操作中应作为重点监控点进行监测,同时外操在日常巡检过程中也要对加热炉辐射室火嘴的燃烧状态进行重点监测,及时调整一二次配风,发现火嘴偏移时应及时对火嘴进行清理,确保不发生火焰偏移造成局部温度过热。

2.4 加强加热炉各分支炉管的流量控制

单台加热炉的四支炉管入口有分支调节阀,虽然没有流量计,但是可以通过每支炉管的壁温、加热炉出口分支管的介质温度判断分支炉管流量,一般要求同炉膛两支炉管出口介质温度偏差不大于5 ℃,以确保每支炉管的流量均衡。

2.5 制定切实可行的应急预案

由于上游设备的不稳定性,加热炉发生断料等事故也是时有发生,除了在运行工艺上每台加热炉设置两台同时运行的高压进料泵,同时在加热炉入口设置有两台高压冲洗油泵用于事故应急,因此需要专门制定应急预案,从加热炉的降温、冲洗、故障设备的恢复、后续反应温度的控制等方面编制操作预案,确保事故发生时操作员能有条不紊的进行工艺处理,确保加热炉不发生超温、结焦等恶性后果。

2.6 加强操作员的培训

煤直接液化项目是一个新兴产业,大部分操作员都是从大学毕业后逐渐培训成长起来的,理论知识转化为实际操作能力需要一个很长的过程,因此从操作员的入职理论培训、生产装置的专业操作培训、一带一的师徒培训,甚至事故状态的下应急培训是每个操作员的必经成长之路,只有通过不断的培训,使操作员逐渐的成熟,掌握驾驭工业装置加热炉运行控制的能力,才能保证加热炉的安全稳定连续运行。

3 煤浆加热炉炉管结焦的处理方法

通过对煤浆加热炉炉管结焦原因的分析,同时采取对应的控制措施可以有效降低炉管的结焦速度,但目前工艺条件下暂时无法彻底消除结焦现象,因此根据加热炉具体运行状况进行定期清焦是提高加热炉运行效率的有效方法。现将煤直接液化项目常用的蒸汽-空气烧焦法、高压水射流清焦法、机械清焦法进行介绍。

3.1 蒸汽-空气烧焦法

3.1.1 蒸汽-空气烧焦法的基本原理

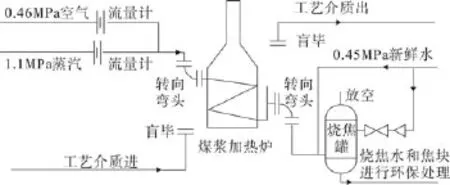

蒸汽-空气烧焦法是指炉管在高温下通过通入空气和蒸汽,使结焦物和空气、蒸汽进行反应,使附着在炉管上的结焦物和氧气发生氧化燃烧反应,并在蒸汽的冲刷下使结焦物的体积缩小、崩裂,随蒸汽带出炉管。空气主要提供烧焦所需的氧气,主要起“烧焦”作用;蒸汽作为热载体可控制炉管温度避免高温造成炉管损坏,还与结焦物发生化学反应(C+H2O=CO+H2)而使结焦物进一步破碎,主要起“剥离”作用,同时由于其大体积、高流速可将反应剥离的灰、渣、焦块等带出炉管,实现清焦目的。蒸汽-空气烧焦法工艺示意图见图1。

图1 煤浆加热炉炉管蒸汽-空气烧焦法Fig.1 Steam-air decoking method of coal slurry heating furnace tube

3.1.2 蒸汽-空气烧焦法主要操作要点

(1)加热炉炉管前期的工艺处理,炉管在烧焦前要按照停车方案进行氮气吹扫,确保将炉管内部的明油吹扫干净。

(2)通过盲板等手段将烧焦加热炉与工艺系统进行隔离,将炉管前蒸汽、空气管道以及炉管后烧焦罐、冷却水管道通过可转向弯头打通流程。

(3)加热炉炉膛内均匀的点燃部分长明灯和主火嘴,保持炉膛温度在200 ℃左右,通过蒸汽将炉管结焦物表面上的存油吹扫干净,避免通空气烧焦时因明油的直接燃烧造成炉管局部超温。

(4)炉管内通蒸汽的情况下按照30 ℃/h左右的速度开始升温,根据烧焦经验加热炉炉管壁温在380~400 ℃左右时,炉管表面结焦物开始发生胀缩崩裂脱落,此时可通过烧焦罐排水和炉管声音进行判断。

(5)一旦炉管壁结焦物发生脱落,停止升温,间歇地减少和增加蒸汽流量,直至进行到不再产生剥离为止。

(6)现场确认焦块不再剥离脱落后加热炉继续升温,升温速度控制15 ℃/h左右,炉管壁温达到475 ℃后炉管开始配入100~150 Nm3/h的空气,加热炉炉管继续升温,直至发生明显的燃烧反应,根据经验,管壁温度在480~490 ℃左右时结焦物发生明显的燃烧反应。

(7)结焦物出现明显燃烧反应后,保持加热炉瓦斯量、蒸汽量、空气量不变,加热炉炉管壁温会在结焦物燃烧反应下快速上升,可以通过配风量控制升温速度不大于 50 ℃/h,直至炉管壁温不再上升为止,但要控制最高壁温不超540 ℃(最高壁温主要根据炉管材质、壁厚等因素确定),一旦超温要及时降低空气量。

(8)烧焦过程中蒸汽和空气间断停止,使烧焦和剥离反复进行,蒸汽量和风量也可以根据实际烧焦情况调整。

(9)烧焦结束后,加热炉降温直至熄火恢复正常工艺生产流程。

3.1.3 蒸汽-空气烧焦法的操作注意事项

(1)要制定详细的加热炉烧焦操作方案。

(2)炉管壁和炉膛最高温度要根据炉管材质和设计资料确定,严格避免烧焦过程超出设计温度造成炉管损坏。

(3)烧焦作业过程要有专人负责,加强现场和中控室的沟通协调,及时调整各类操作参数。

(4)烧焦过程要通过蒸汽量控制焦粒大小,焦粒过小对弯头磨损很厉害,过大则容易造成炉管堵塞,烧坏炉管。

(5)前期工艺处理要到位,炉管内部不得存油。

3.2 高压水射流清焦法

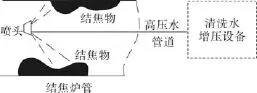

高压水射流清焦主要是将清洗水通过机械设备增压到数百乃至数千个大气压力,然后通过特殊的喷头(孔径只有1~2 mm),以极高的速度(200~500 m/s)喷出的一股股能量高度集中的水流,炉管壁内结焦物在高速、高压水的喷射下破碎、脱落,并在水流作用下被带出炉管,高压清洗喷头在高压水喷射的反作用力下可以不断向炉管内部走动,可用高压软管旋转推进系统强制高压水射流管道旋转来通过弯头部位进行清洗。高压水射流清焦示意图见图2。

3.3 机械清焦法

3.3.1 机械清焦的基本原理

图2 高压水射流清焦法Fig.2 High pressure water jet decoking method

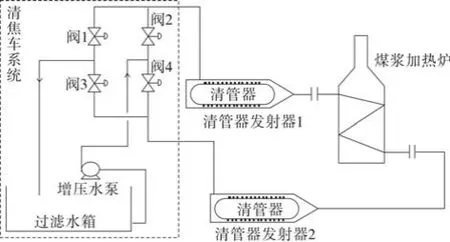

机械清焦是采用不同类型和大小的清管器(PIG)作为清焦工具,一般是以水作为动力(水压在2~4 MPa之间),推动清管器在炉管内往复运动,利用清管器上的螺钉和焦炭的摩擦,将炉管壁表面焦层、结垢物等从炉管壁上刮下来的过程,刮下来的焦块再用水将其带出炉管并过滤后收集。机械清焦法工艺流程示意图见图3。

图3 机械清焦法Fig.3 Mechanical decoking method

增压水泵主要提供清管器在炉管内往复运动的水流动力;过滤水箱主要过滤炉管内清出的结焦物,并作为增压水泵循环用水的储槽;清管发射器用于清管器的发射和回收;清管器具有很好的弹性,材质一般是合成树脂,表面装有螺钉,内部中空收缩率较大(可达15%~65%),能够很容易的穿过弯管、T 形管、U形管及短直径弯管等,清管器有多种规格型号,一般适合50~300 mm的炉管,钉头的形状有方形、半圆头、锉刀形等,使用的材质比结焦物硬、比炉管软,其目的在于不损伤炉管的内壁面,一般根据炉管的材质来选择清焦的钉头。

通过机械清焦控制系统控制阀 1~4的启闭顺序,控制阀2开启、阀4关闭、阀3开启、阀1关闭,实现清管器正向运动;控制阀4开启、阀2关闭、阀1开启、阀3关闭,实现清管器反向运动,从而实现清管器在炉管内部往复运动,通过清管器表面的螺钉不断与结焦物摩擦,从而将结焦物从炉管壁上剥离下来。

3.3.2 机械清焦法的主要操作要点

(1)加热炉炉管按照停工方案进行停工隔离,并进行氮气吹扫,将炉管内部的明油吹扫干净,吹扫时可以初步判断炉管内结焦严重程度。

(2)将炉管和机械清焦设备连接好形成闭合的水循环回路,用增压水泵向炉管内充水,测定回路的水流量和水压。

(3)在清管器发射器1内装入和炉管内径一样的清焦测试球,利用水流将测试球通入炉管内,经过循环清焦测试球被清管器发射器2回收,从回收清焦测试球的外观来判断炉管内的结焦情况。

(4)根据清焦测试球的状态选择第一个适合尺寸的清管器开始进行机械清焦。

(5)通过清管器多次往复运动将结焦物不断剥离,根据清焦控制系统测定的压力峰值变化情况判断清焦效果,按照从小到大的顺序重复使用一定数量的清管器进行清焦直至将结焦物全部清理完毕。

(6)在确定炉管清洗干净后,最后放入一个大于炉管内径5%的清管器,以保证100%的清焦效果[4]。

(7)将略大于炉管内径的海绵球放入炉管内,用来清除掉所有的细碎焦和锈蚀,如果海绵球没有被磨破,完好无损,则说明炉管已清焦干净[5]。

3.4 清焦技术的选择

上述三种清焦方法各有优缺点和其适用范围,蒸汽-空气烧焦法工厂可以自己组织实施,不需专业的清焦队伍,但炉管多次烧焦易导致炉管氧化降低炉管强度和使用寿命;高压水射流清焦法操作简单,清焦效果好,但对水质要求高,清焦水无法循环利用,后期处理费用高,并且受炉管弯头影响无法实现长距离清焦;机械清焦法属于纯物理方法,动力水可以循环使用,清焦效率高,安全系数高,但要求炉管内部不能有热偶等突出物,清焦球螺钉材质选择不当容易造成炉管损伤,炉管弯头多清焦球容易在弯头处卡塞。由于煤直接液化项目煤浆加热炉炉管较长(单根400多米),通过摸索、总结多年来的清焦经验,目前煤直接液化项目煤浆加热炉停工清焦主要使用机械清焦法,若存在局部结焦过硬或过厚,初期可以使用高压水力清焦进行配合,通过优化调整,清焦用时由最初将近一个月(三台加热炉,12支炉管)下降到目前一周左右的合理时间。

4 结束语

煤浆加热炉主要提供煤浆液化反应的起始温度,加热炉的高效运行是煤直接液化项目长周期、安全稳定、高负荷运行的关键一环,本文通过总结煤浆加热炉多年实际操作经验,重点对煤浆加热炉结焦的原因进行了深入分析,并针对实际问题提出了具体的控制措施,有效降低了加热炉结焦速度,提高了加热炉运行时间和效率。同时对加热炉结焦后的处理方法进行了分析讨论。为其他类似加热炉操作、清焦提供了经验参考。

[1] 高晋生,张德祥. 煤液化技术[M]. 北京:化学工业出版社,2005:123-123.

[2] 钱家麟. 管式加热炉[M]. 第二版. 北京:中国石化出版社, 2003:641-645.

[3] 舒歌平,史士东,李克健. 煤炭液化技术[M]. 北京:煤炭工业出版社,2003:121-121.

[4] 简建超,袁志祥. 一种新型炉管清焦技术在大型加热炉上的应用[J]. 石油化工设计,2010,27(3):22-24.

[5] 张权辉,邓新军. 机械清焦在焦化加热炉上的应用[J]. 石油化工设备技术, 2012, 33(4): 36-38.

Causes Analysis and Countermeasures of Coking in Coal Slurry Heating furnace of Direct Coal Liquefaction Project

WEN Jun-gang

(China Shenhua Coal-to-oil Chemical Co.Ltd Erdos Coal-to-oil Branch, Inner Mongolia Erdos 017209, China)

In-depth causes analysis of coking in coal slurry heating furnace of direct coal liquefaction project was carried out. According to the actual situation, a series of control measures were formulated to effectively reduce coking speed and increase the running time and efficiency of the heating furnace. At the same time, treatment methods of coking in coal slurry heating furnace were also discussed.

coal slurry heating furnace; coking; causes analysis; control measures; treatment method

TQ 530

A

1671-0460(2016)11-2710-04

2016-05-06

温俊刚(1982-),男,河北省沧州市人,工程师,2005年毕业于河北工业大学化学工程与工艺专业,研究方向:煤直接液化生产管理工作。E-m ail:w enjungang@csclc.com。