煤直接液化沸腾床加氢催化剂失活原因分析及使用方案探讨

李小强,韩来喜

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

工艺与装备

煤直接液化沸腾床加氢催化剂失活原因分析及使用方案探讨

李小强,韩来喜

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

简述了T-Star沸腾床加氢工艺的特点及优势。分析了T-Star催化剂的失活原因,合理的催化剂置换速率可将催化剂上的积炭、Fe和Ca的沉积量维持相对稳定;而磨损导致催化剂藏量降低对整体活性的影响较小。探讨了催化剂整体更换和日常置换两种不同使用方案的优劣。最后提出了开发新型催化剂和优化使用方案是今后工作的重点。

煤直接液化;沸腾床加氢;催化剂;失活原因;使用方案

在神华煤直接液化项目(以下简称神华项目)中,为了适应加工煤直接液化重油含微量固体和沥青的特点,加氢稳定装置(也称T-Star装置)引进了 Axens公司拥有专利技术的加工劣质重油的T-Star(Texaco Strategic Total Activity Retention)沸腾床加氢工艺。该装置以上游煤直接液化装置产出的煤液化重油为原料,承担着为煤液化装置提供优质供氢溶剂油的重要任务。但因煤液化重油性质较差,且含有一定数量的Fe、Ca和Na等杂质金属,导致加氢稳定装置催化剂失活速率快[1],使用寿命较短,严重制约了装置经济效益的提高。现对催化剂积炭、杂质杂质金属沉积和催化剂损耗对沸腾床加氢催化剂活性的影响进行分析,探讨不同的催化剂使用方案的优劣,为提高装置经济效益寻求对策。

1 T-Star工艺介绍

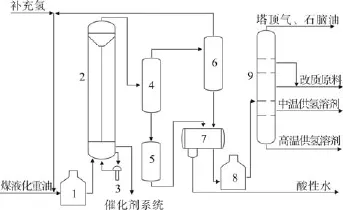

加氢稳定装置采用的T-Star沸腾床加氢工艺是在高温(365~385 ℃)高压(12.5~13.5 MPa)临氢和镍钼型加氢催化剂条件下,通过反应器底部循环泵实现反应物料的强制返混,对煤液化重油进行全馏分预加氢。反应器内主要发生以芳烃加氢,适度降低芳族碳为基本目标,相对缓和的加氢反应,同时发生脱S、N、O和杂质金属、烯烃和二烯烃的饱和、以及少量的加氢裂化反应。加氢稳定装置工艺流程简图见图1。

图1 加氢稳定装置工艺流程简图Fig.1 Process flow diagram of T-Star

T-Star沸腾床加氢工艺与传统固定床加氢工艺相比,具有床层差压小、可加工劣质原料和可在线置换催化剂等优势。运行期间可在线置换催化剂,保证了反应器内催化剂活性水平稳定,从而保证了操作、产品质量和产量的稳定;正常操作时,反应器内催化剂处于沸腾状态,床层差压较小,不存在因床层差压上升带来的停工问题[2]。

2 T-Star催化剂介绍

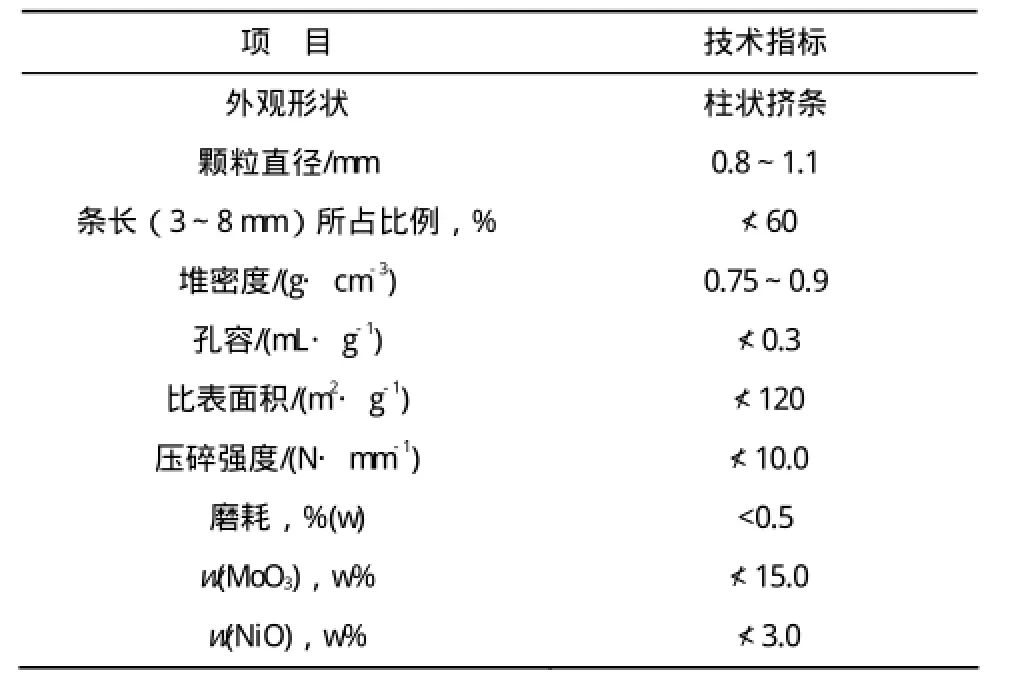

Axens公司推荐T-Star装置使用的催化剂为直径0.8~1.1 mm圆柱挤条型镍钼催化剂。在要求催化剂中活性金属含量、孔容、比表面积和压碎强度等物性指标符合要求的同时,还对催化剂的条长比例、磨耗和堆积密度等提出了更高的要求,以保证催化剂不但能满足加氢深度的要求,也保证了将催化剂损失率降到最低和循环泵运行处于最佳工况。该装置先后使用过的催化剂有 Axens公司提供的HTS-358、神华集团和抚顺石油化工研究院联合开发的FFT-1B和Axens最新一代的HRK-658催化剂。T-Star工艺中对催化剂的基本指标要求如表1。

表1 T-Star工艺中催化剂基本指标的要求Table 1 T-Star Requirements for basic indicators of catalysts

3 T-Star催化剂活性下降原因分析

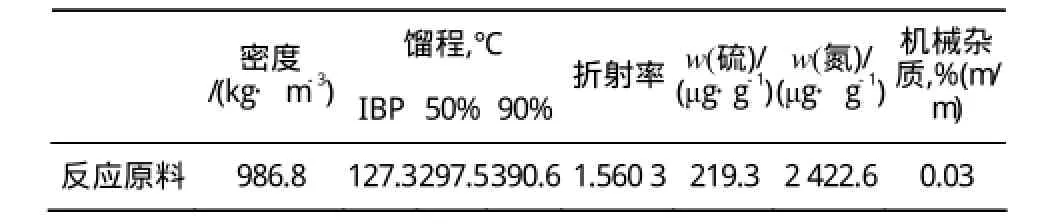

随着运行时间的延长,与固定床加氢相同,加氢稳定装置催化剂会表现出整体活性逐渐降低的现象。实际运行经验表明,即使在每天置换催化剂的条件下,当 HRK-658新剂使用一年后,根据神华煤制油上海研究院对卸出剂评价结果显示,除了催化剂的脱硫活性下降不明显外,催化剂的化学氢耗平均降低了 0.10 个单位,在降低生成油密度方面下降了大约 10 ℃,在加氢脱氮方面下降了大约5 ℃,在提高加氢生成油供氢性能方面下降了大约 20 ℃;同时,循环氢中甲烷含量有上升趋势,这说明系统内催化剂整体活性逐渐在降低。通过长期对卸出催化剂的分析发现,与固定床加氢催化剂失活原因一样,催化剂积炭和金属沉积是引起的催化剂活性下降是主要原因,另外,因催化剂磨损导致的藏量降低也会对催化剂整体活性带来影响。加氢稳定装置原料油性质见表2。

表2 T-Star装置原料油性质Table 2 T-Star Properties of raw oil

3.1 催化剂积炭

油品在催化加氢的过程中,都会不同程度的在催化剂上形成积炭,采用劣质原料时的积炭倾向更加明显。加氢催化剂上积炭是通过对催化剂孔道的堵塞和活性中心的覆盖而引起催化剂活性的下降。这种积炭中既有少量的低温型无定形积炭,也有较多的高温形石墨型积炭,但通过在470 ℃以上高温烧焦再生的方式可将大部分除去,使催化剂活性得到明显的恢复[3]。

加氢稳定装置采用的原料煤液化重油具有高密度、高粘度和高残炭、氢碳比低、硫氮含量高和金属含量高的特点,在较高的反应温度(380 ℃左右)的条件下,催化剂上形成积炭的倾向更加明显[3]。当反应器内全部更换为新鲜催化剂时,因新鲜催化剂初始活性较高,可暂不进行催化剂日常置换,但在该阶段中,即使在较低的反应温度下,催化剂在使用3个月后,催化剂上的积炭迅速达到6%(质量分数)以上。在新鲜催化剂活性下降到正常水平后,每天按吨原料0.057 kg(根据催化剂活性和原料性质确定)的速率置换催化剂,一年后卸出的催化剂中碳含量一般为8%~10%(质量分数)左右,且无明显的增加趋势。当卸出剂累积到一定数量后,可通过器外烧焦再生的方式将催化剂上积炭降至0.8%(质量分数)以下,可使催化剂孔结构得到明显改善[4],再将其作为置换用剂与新鲜催化剂按一定的比例添加至反应器内。

从短期看,反应器内催化剂积炭对其活性有明显影响,但从长周期来看,合理的置换速率可将反应器内催化剂上的积炭水平维持在相对平稳的状态,保证了催化剂整体活性水平的稳定。

3.2 杂质金属沉积

加氢稳定装置加工的主要原料是上游煤液化装置以洗精煤为原料生成的煤液化重油,因洗精煤中携带含有 Fe、Ca、Na和镁等金属的矿物质,即使在煤液化装置经过了加氢液化脱金属、常压和减压两次蒸馏,但煤液化重油产品中仍含有微量的Fe、Ca和Na元素带入下游的T-Star装置。T-Star催化剂上Fe、Ca和Na等杂质金属的沉积是造成催化剂活性下降的另一主要原因。杂质金属沉积在堵塞催化剂孔道的同时,还会破坏催化剂表面的活性金属结构,另外,积炭和金属在催化剂上的沉积是同时进行的,且相互之间存在着协同作用[3]。

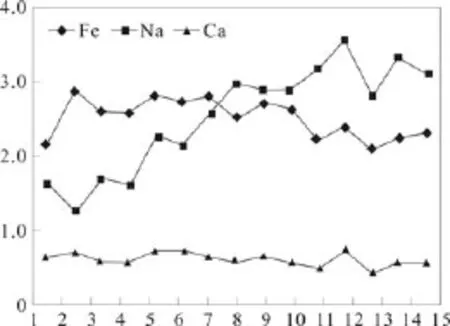

通过对一年中对加氢稳定催化剂运行情况的监控和分析发现,按每天吨原料置换0.057kg催化剂的速率,新剂使用三个月之后,催化剂上沉积的Fe和Ca并没有显著增加的趋势,处于相对平衡状态。Fe和Ca在催化剂外表面反应易形成硫化物,最终与积炭结合形成较大颗粒的固体物沉积在催化剂表面,从而使催化剂比表面降低、孔道堵塞,最终导致活性下降。但 Na的沉积量仍处于上升状态,而Na易与催化剂上的活性金属形成低熔点金属化合物,能使催化剂活性明显降低,稳定性变差,金属Na对加氢催化剂的酸性活性中心破坏作用严重,其毒化作用是永久性的[5]。对加氢稳定催化剂而言,Na的毒害是最大的,是导致催化剂活性降低的主要原因之一。T-Star催化剂杂质金属沉积变化趋势见图2。

图2 催化剂杂质金属沉积变化趋势Fig.2 Trend of impurities metal deposition of T-Star catalyst

而催化剂上沉积杂质金属后,无法通过器外烧焦再生等方式将其消除,给催化剂带来的损害是永久性的。根据T-Star装置的运行经验,当催化剂上的杂质金属当量值(按杂质金属对催化剂活性影响不同的加权)超过一定值(例如 5%)时,加氢稳定装置产出的溶剂油供氢性等关键指标无法满足要求,催化剂要做报废处理。

3.3 催化剂藏量损失

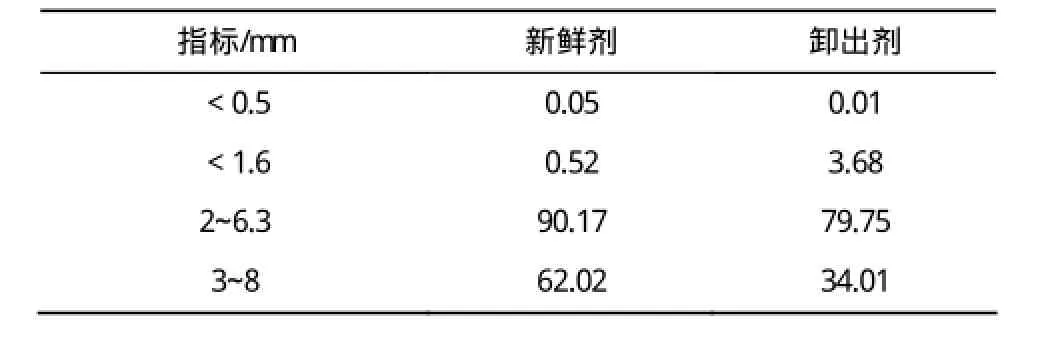

加氢稳定装置通过反应器底部循环泵实现反应物料的强制返混。理论上讲,随着运行时间的延长,反应器内催化剂在沸腾过程中,必然会因断裂、催化剂之间、催化剂与反应器器壁和内构件之间摩擦,会使催化剂条长变短、粒径变细,从而产生细小的催化剂颗粒和粉末;另外,置换用或新鲜催化剂通过风送系统输送、检修中对反应器内催化剂全部卸出和添加过程中,也会使催化剂产生磨损。磨损产生的一部分细小颗粒和粉末会沉积到反应器底部的增压室,必须通过每月或定期卸出的方式从反应器底部排除,另一部分会夹带到下游,这都将导致反应器内催化剂藏量降低。而T-Star工艺的沸腾床反应器仅有核料位计对催化剂沸腾料面进行监控,无法监控到催化剂藏量的下降,催化剂藏量的降低,表观上看催化剂整体的活性出现了下降。新鲜催化剂与使用一年后卸出催化剂条长比例变化见表3和图3。

表3 新剂与卸出剂条长比例对比Table 3 Comparison of the length of the fresh and discharged catalysts

图3 新鲜剂与卸出催化剂外观对比Fig.3 Comparison of the appearance of fresh and discharged catalysts

由表3和图3看出,卸出剂中长条比例明显降低,长度或粒径<0.5 mm的催化剂大部分被带出反应器,长度<1.6 mm的显著增加,提高了6.1倍左右,2~6.3 mm的降低了11.6%,长度为3~8 mm的催化剂降低幅度高达43.8%。可见,催化剂在使用过程中因断裂和磨损,条长分布发生了明显变化,这种变化将导致催化剂藏量降低。但从加氢稳定装置运行经验看,每年从增压室卸出的粉末催化剂约为总藏量的 1%左右,损失量较小;从近几年检修情况看,虽然下游热高压分离器底部减压阀发生多次卡涩,无法完全排除是因催化剂粉末沉积造成,但从下游换热器等粉末易沉积部位判断,带到下游的催化剂粉末量较少。

综上所述,经运行一段时间后,只要新鲜催化剂的压碎强度、条长比例和磨耗等关键指标满足要求,即使反应器内催化剂条长变短,但因此给催化剂藏量造成损失的影响较小。

4 催化剂使用方案探讨

加氢稳定装置在初始开工时,需在反应器内装填190~230 t催化剂(具体装填量要结合催化剂活性、原料性质和催化剂密度等综合因素),装置运行正常后,待新鲜催化剂过了初始活性期后,开始按催化剂使用说明置换催化剂。理想的催化剂置换量可保证反应器内催化剂整体活性水平处于相对稳定水平,但在装置实际运行过程中,受原料性质变化和操作等因素的影响,一般会随着装置运转周期的延长,催化剂活性逐渐降低。

4.1 整体更换方案

在传统的固定床加氢装置中,当催化剂活性下降时,可通过提高反应器温度等方式来补偿部分损失的活性,直至出现诸如催化剂床层差压太高威胁安全运行、加热炉热负荷无法满足要求、催化剂因积炭或中毒活性无法满足要求等情况时,会采取催化剂全部器外再生或全部更换的方式恢复正常生产。

在T-Star工艺中,也可借鉴该方式,即不再进行催化剂的日常性置换,而是根据催化剂的失活速率情况,通过提高反应温度的方式对催化剂活性进行补偿,以保证产品产量和质量的稳定。当加热炉负荷无法满足热负荷和产品产量质量无法满足要求时,结合对定期少量卸出催化剂的评价结果,确定反应器内催化剂无法满足工艺要求后,择机将整个反应器的催化剂全部卸出进行全部更换。一次性整体更换催化剂的方式,既在日常运行中发挥了沸腾床工艺的技术优势,也保证了卸出催化剂各项技术指标较为统一,从而再生剂的各项指标也较为相近,避免了因再生剂质量不稳定给生产操作带来的波动和催化剂的浪费。另外,不进行催化剂日常置换时,可将催化剂置换系统氮封停运,降低了装置的运行费用和人工成本。但该方式无法保证反应器内催化剂整体活性水平的稳定,对保证产品产量和质量、平稳操作等方面带来了不利影响;同时,因反应器内催化剂整体活性降低速率不可控,只能预测其使用寿命,这给确定全厂大检修时间又增加一项重要的制约因素,存在加氢稳定装置整体换剂时间和全厂大检修时间不一致的可能,则降低了全厂经济效益。

4.2 日常置换方案

按T-Star工艺的设计要求,在装置平稳运行期间,每天要进行催化剂置换,以保证装置平稳运行。当开工初期无再生剂可用时,置换用剂可全部使用新鲜催化剂,置换量随整体活性的降低逐步提高;当再生剂充足的情况下,可将再生剂与新鲜剂按一定的比例混合(如 9:1~8:2)后用于置换添加。理论上讲,合理的新旧剂比例和置换量,可保证反应器内整体催化剂活性水平处于稳定状态。

进行催化剂置换时,通过对卸出剂情况的监控,及时调整催化剂的置换量和新旧剂的比例,使反应器内催化剂活性水平稳定,这对平稳操作、稳定产品产量和质量非常有利,同时每年仅需采购少量的新鲜催化剂,装置的化工三剂消耗费用将大幅降低。但催化剂置换系统必须在线运行,装置的运行费用和人力成本相对较高,也存在因催化剂装卸、再生频繁,导致催化剂破碎损失较多。另外,因需对卸出剂情况进行定期(至少每季度一次)活性评价,技术服务费用相对较高。

由以上对比可以看出,两种催化剂使用方案各有利弊,但总体来讲,每天进行日常催化剂置换方案中,虽然装置运行成本有所提高,频繁操作可能增加催化剂的磨损,但对装置平稳运行和稳定产品有明显的积极作用。

5 结束语

目前,在国内针对劣质油品的沸腾床加氢工艺应用、催化剂开发及催化剂使用尚仍处于起步阶段,进一步开发新型高活性、容杂质金属更强的催化剂,摸索催化剂置换速率与积炭、杂质金属沉积之间关系,优化催化剂的使用方案将是从业者以后工作的主要方向,这对降低新鲜催化剂消耗和装置运行费用,提高装置经济效益至关重要。

[1] 吴秀章, 舒歌平, 等. 煤直接液化工程与工艺[M]. 北京:科学出版社, 2015: 277-280.

[2] 李小强, 韩来喜. 沸腾床加氢工艺在煤直接液化项目中的应用及优化[J]. 煤化工, 2015, 43(6): 5-9.

[3] 刘杰, 朱慧红, 等. 沸腾床渣油加氢处理催化剂失活研究[J]. 当代化工,2012, 41(1): 29-32.

[4] 张文光,王刚, 等. 沸腾床渣油加氢催化剂生焦规律的研究[J].当代化工, 2013, 42(1): 1-4.

[5] 曾松. 固定床渣油加氢催化剂失活的原因分析及对策[J]. 炼油技术与工程, 2011, 41(9): 39-43.

Analysis Deactivation Reason and Discuss Using Scheme of The Coal Direct Liquefaction Ebullated Bed Hydrogenation Catalyst

LI Qxiao-qiang,HAN Lai-xi

(China Shenhua Coal-to-oil Chemical Co.Ltd Erdos Coal-to-oil Branch, Inner Mongolia Erdos 017209, China)

In this paper, the characteristics and advantages of T-Star ebullated bed hydrogenation process is brief descripted. The deactivation reason of T-Star catalyst is analyzed, The reasonable catalyst replacement rate can maintain relatively stable deposition of carbon, iron and calcium on the catalys; But in the reactor catalyst decrease for abrasion has little effect on overall activity. The pros and cons is discussed of two different using scheme as a whole replacement and daily replacement. In the last,put forward the developing new catalysts and optimization of using scheme is the key work in the future.

Coal direct liquefaction; Boiling bed hydrogenation; Catalyst; Deactivation reason; Using scheme

TQ 426

A

1671-0460(2016)11-2695-04

2016-04-26

李小强(1982-),男,甘肃省天水人,工程师,硕士,2007年毕业于辽宁石油化工大学化工工艺专业,研究方向:从事煤直接液化技术管理工作。E-m ail:lixiaoqiang1@csclc.com。