挤压切削加工过程的有限元仿真研究

刘宇,尹剑,沙智华,马付建,张生芳

(大连交通大学 机械工程学院,辽宁 大连 116028)*

挤压切削加工过程的有限元仿真研究

刘宇,尹剑,沙智华,马付建,张生芳

(大连交通大学 机械工程学院,辽宁 大连 116028)*

利用Deform 3D软件建立了挤压切削加工中刀具与工件相互作用的有限元仿真模型,以不同切削速度和背吃刀量对挤压切削加工过程进行仿真分析.通过对工件加工表面变形量及残余应力等仿真结果的对比分析,总结了切削速度和背吃刀量对挤压切削加工工件表面质量的影响规律.最后,对仿真结果进行了试验验证,结果表明仿真模型能够较为真实地反映挤压切削加工的实际过程,证明了模型的有效性.

挤压切削;切削速度;背吃刀量;表面质量

0 引言

在工程领域应用中,零件间的配合表面,如盘式制动器盘片间接触界面、推杆套筒与螺母间接触斜面等[1],要求工件表面具有较高的接触刚度.零件表面的接触刚度一般与其材质、表面微观形貌及润滑条件密切相关[2-3].应用传统切削加工工艺加工时,表面粗糙度和表面刚度一般呈相反趋势,即加工后表面质量越好,表面粗糙度越大,表面接触刚度越高[4-5].而应用挤压切削加工工艺时,提高表面粗糙度的同时,表面接触刚度也得到提高.挤压切削加工中切削用量参数的选择对工件表面质量等有很大影响,特别是切削速度和背吃刀量对于加工后工件表面粗糙度和表面刚度的影响.

本文借助有限元仿真技术,建立挤压切削动态仿真模型,以切削速度和背吃刀量为变量,得到工件表面变形量云图,揭示切削速度和背吃刀量对工件表面质量的影响规律.最终通过挤压切削试验,验证所得规律.

1 挤压切削原理

挤压切削加工工艺将滚压加工和切削加工有效结合.以传统切削加工工艺加工碳钢等塑性材料时,由于切削刀具存在圆弧,使实际的切除量和背吃刀量有一定差别.在背吃刀量远远大于刀具切削刃圆弧半径时,两者差别不大;但当背吃刀量非常小时,加工过程中切削刃会存在打滑现象,“咬”不住金属,仅切除掉部分工件材料,而大部分材料被刀具后刀面挤入工件的已加工表面,从而形成加工硬化层,同时,受挤压作用的影响,已加工表面材料纤维化,并产生塑性变形,导致加工后的工件表面产生残余压应力,图1所示为挤压切削加工后工件表面残余应力示意图.残余压应力能够部分抵消加工中切削力施加的拉应力,从而延缓疲劳裂纹的扩展,能够有效提高零件的疲劳强度.故挤压切削加工与传统切削加工相比,不仅可以强化工件表面,得到高的表面接触刚度,同时还能获得高的疲劳强度,延长工件的使用寿命[6].

以车削加工轴类零件外圆为例,在采用大的进给量和很小的背吃刀量时,可在工件表面加工出具有螺纹状的表面纹理,大大提高零件的表面粗糙度,同时,很小的背吃刀量将大部分材料挤压进入工件表面,从而可以得到较高的表面接触刚度.

图1 挤压切削的表层残余应力

2 挤压切削仿真分析

2.1 挤压切削仿真模型的建立

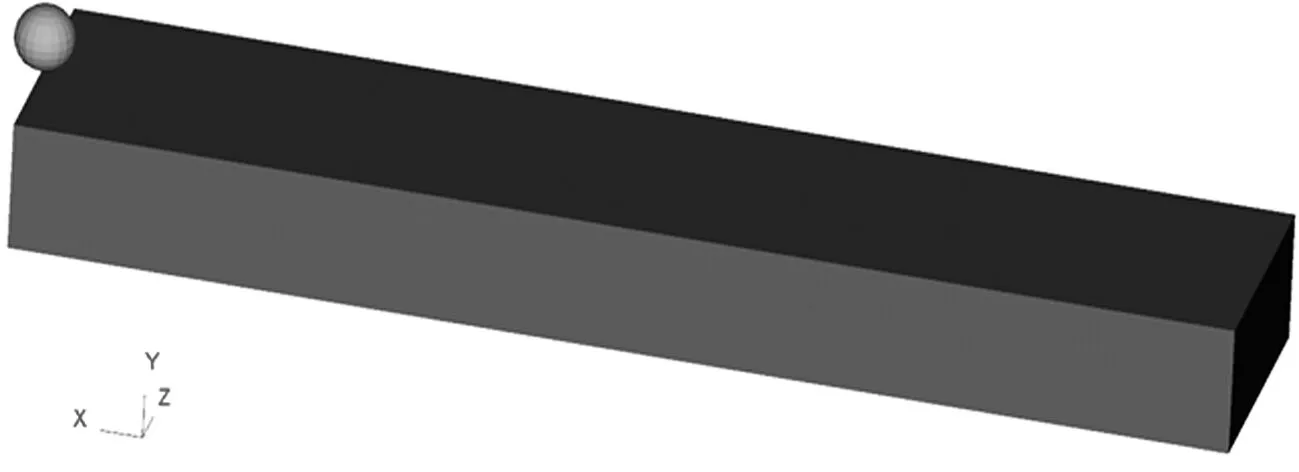

在切削加工中,当背吃刀量较小时,加工过程中有少量切屑或无切屑产生,切削层大部分材料被挤压入工件材料中.挤压切削加工更多体现了刀具圆弧半径对加工过程中切削层金属的作用.本文采用直角切削方式,以直径5 mm钢球为刀具,模拟实际切削加工中刀具刀尖圆弧,在100 mm×20 mm的45号钢工件表面进行挤压切削加工.设定刀具与工件间的摩擦系数为0.35,且摩擦系数不随切削温度变化而变化.对刀具和工件进行装配,为方便建立刀具与工件间的接触关系,建立工件模型时,预先在工件上创建一个与钢球刀具尺寸配合的凹槽.模型导入后如图2所示.仿真过程控制其仿真步数为1 000,选取国际单位制,设置挤压切削环境温度为20 ℃.

图2 挤压切削仿真模型

由于刀具尺寸相对于工件尺寸十分小,因此为确保计算精度,在对工件进行网格划分时,需要增加网格密度.此外,在有限元仿真计算过程中,必须及时重新划分网格,故采用Deform 3D软件中的自适应网格划分技术,对工件的网格进行重新划分.在边界条件的设置中,设置工件底面的速度在x、y、z方向上为0,约束工件在加工过程中具有正确位置.刀具赋予沿X轴负向的切削速度,激活工件体积补偿项,在重划网格时,用体积补偿弥补变形体体积的损失,使工件实体与网格化实体保持一致.

2.2 挤压切削仿真结果与分析

基于上述模型建立方法,分别以切削速度为1 047、2 094 、4 188 mm/s,背吃刀量为0.1、0.05、0.01 mm的切削用量参数相互组合,设置了9组仿真,利用Deform 3D软件进行仿真计算.

2.2.1 工件表面变形量的影响分析

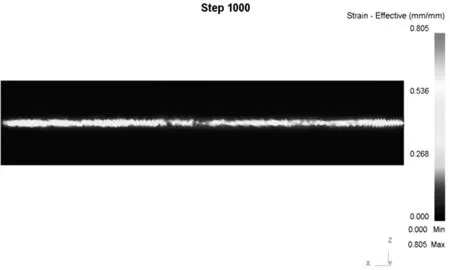

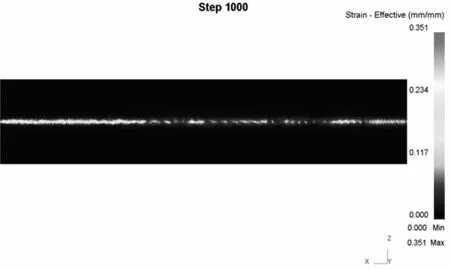

经过仿真,得到如图3所示的加工后工件表面变形量云图.从图3所示的在不用切削速度和背吃刀量条件下得到的工件表面变形量云图可以看出,在背吃刀量为0.1 mm时,如图3(a)所示,工件加工后表面产生的变形是基本连续的;而当背吃刀量减小为0.05 mm时,图3(b)所示,工件加工后表面的变形在初始阶段显示出连续性,随着挤压切削加工的进行,工件表面的变形出现间断;随着背吃刀量继续减小至0.01 mm后,图3(c)所示,工件加工后表面产生的变形均不再连续.在相同背吃刀量条件下,无论选择何种切削速度,其对工件加工后表面产生的变形情况均无较大影响.

(a) ap=0.1 mm

(a) ap=0.05 mm

(c) ap=0.01 mm

提取图3所示云图中各加工后工件表面变形量的最大值,得到表1中所列出的数值,绘制如图4所示的切削速度和背吃刀量对加工后工件表面最大变形量影响规律曲线.

表1 加工后工件表面最大变形量与最大残余应力

图4 切削速度和背吃刀量对加工后工件表面最大变形量影响规律曲线

曲线中,加工后工件表面最大变形量随着背吃刀量的增大而逐渐增大,而在相同背吃刀量条件下,随着切削速度的增加基本没有变化,曲线呈现水平.这与图3中云图的结果一致.

由于背吃刀量较大时,参加挤压切削加工的金属体积大,产生较大的工件变形,且后续过程中,部分金属材料被挤压入工件材料,增大了工件表面的变形程度;而在背吃刀量较小时,刀具与工件表面接触时未产生切屑,工件发生的变形多为弹性变形,当工件表面材料堆积达到一定程度时,才产生塑性变形,因此最终工件加工后表面的变形云图是不连续的.背吃刀量相同时,切削速度的变化没有改变工件与刀具间发生塑性变形的程度,因此工件表面变形量基本相同.

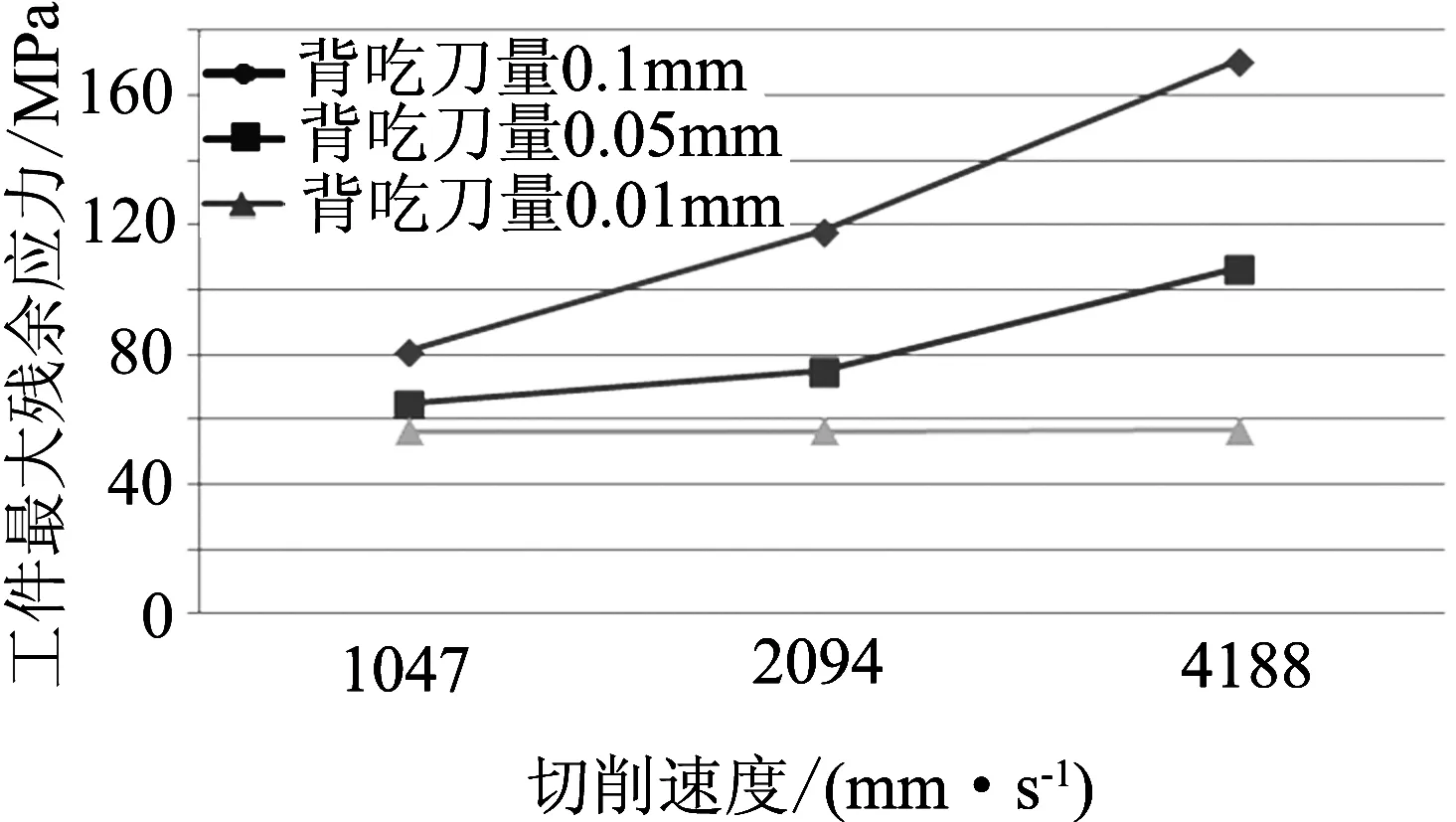

2.2.2 工件表面残余应力的影响分析

根据表1中加工后工件表面残余应力的最大值,绘制如图5所示的切削速度和背吃刀量对加工后工件表面最大残余应力影响规律曲线.曲线中,加工后工件表面最大残余应力随背吃刀量的增大而增大,且增大的程度随切削速度的增大而增大;在相同背吃刀量条件下,背吃刀量较大时,加工后工件表面残余应力最大值随切削速度增大而明显增大,但当背吃刀量很小时,这种影响规律不再明显,残余应力最大值几乎无变化.

图5 切削速度和背吃刀量对加工后工件表面最大残余应力影响规律曲线

3 挤压切削试验

分别以背吃刀量为0.1、0.05、0.01 mm,主轴转速为200、400、800 r/min的条件(样件直径40mm,分别对应切削速度为1 047、2 094、4188mm/s),在数控车床上进行挤压切削加工,以三角外螺纹车刀加工样件.对试验切削的样件进行表面粗糙度测量和表面形貌显微观测.

以表面轮廓仪对加工后工件表面粗糙度进行测量,取样长度L=2.5 mm,测量长度L′=5 mm,水平放大倍率H=10,垂直放大倍率V=500,分别在不同位置对试验样件测量3次,得出表面粗糙度Ra值,如表2所示,并绘制如图6所示的切削速度和背吃刀量对加工后工件表面粗糙度影响规律曲线.

表2 挤压切削加工后工件表面粗糙度

图6反映了在切削速度为400 r/min时,背吃刀量分别为0.01,0.05,0.1 mm条件下挤压切削加工后工件表面粗糙度,随着背吃刀量增大,工件表面粗糙度增大.这是由于随着背吃刀量增大,切削层金属体积增大,在相同切削速度条件下,刀具与工件间相互作用时发生塑性变形的金属体积增大,且塑性变形发生的剧烈程度也随之增大,导致加工后工件表面粗糙度增大.这与文中有限元仿真分析结果、图3、图4所示的加工后工件表面变形量结果吻合.

图6 加工后工件表面粗糙度

通过三维显微镜以×200的放大倍数对试验样件表面进行观测, 得到图7所示在切削速度为400 r/min,背吃刀量分别为0.01、0.05、0.1 mm条件下加工后样件表面形貌观测结果.

通过对加工表面形貌的放大,可以看出,结果中分布着沿着切削方向的纵向条纹,同时在一些位置出现横向裂纹,这是由挤压切削加工过程中工件材料发生塑性变形达到抗拉强度后随刀具从工件基体组织撕裂造成的,裂纹在观测范围内的存在,表明工件发生剧烈的塑性变形.基于此原则,对比图7(a)、(b)、(c),在切削速度相同情况下,随背吃刀量增大,工件表面出现裂纹的几率增大,这是由于随着背吃刀量增大,加工过程中参与切削的金属体积增大,加工过程中产生拉应力,此时裂纹发生扩展,而加工后,工件表面产生较大的残余压应力,使得工件表面裂纹减少.

(a) ap=0.01 mm

(b) ap=0.05 mm

(c) ap=0.1 mm

图7 挤压切削精车外圆工件表面形貌观测结果

4 结论

通过在不同切削速度和背吃刀量下对挤压切削加工的仿真,并通过与试验结果的比对,得到如下规律:

(1) 背吃刀量对工件加工后表面变形量影响较大,随着背吃刀量的增大,工件加工后表面的变形情况由间断逐渐变为连续,且其最大变形量随背吃刀量增大而增大,而切削速度对工件加工后表面变形量几乎没有影响;

(2) 随着背吃刀量的增大,工件加工后表面的残余应力分布情况与变形情况分布一致,由间断逐渐变为连续,且其最大残余应力随背吃刀量增大而增大,随着背吃刀量的增大,切削速度对这种增大趋势的影响越剧烈,切削速度越大,最大残余应力的增大程度越大,但背吃刀量较小时,切削速度对最大残余应力几乎没有影响;

(3) 通过挤压切削精车外圆试验,观测不同切削速度和背吃刀量条件下加工后工件表面的形貌,发现在切削速度增大时,受刀具与工件表面挤压作用的影响,加工后工件表面残余应力增大,表面产生裂纹减小;同时,在相同切削速度条件下,背吃刀量增大时,挤压切削加工时切削力增大,加工后工件表面的变形量增大,与仿真结果吻合.

[1]文武.铁路车辆盘形制动噪声的有限元复特征值分析[D].成都:西南交通大学,2007.

[2]MAJUMDAR A, BHUSHAN B, FRACTAL. Model of Elastic-Plastic Contact Between Rough Surfaces[J]. Journal of Tribology, 1991, 113(1): 1-11.

[3]李小彭,郭浩,刘井年,等.考虑摩擦的结合面法向刚度分形模型及仿真[J].振动、测试与诊断,2013, 33(2): 210-213.

[4]李辉光,刘恒,虞烈.粗糙机械结合面的接触刚度研究[J].西安交通大学学报, 2011, 45(6): 69-74.

[5]温淑花,张学良,武美先,等.结合面法向接触刚度分形模型建立与仿真[J].农业机械学报,2009, 40(11): 198-202.

[6]刘宇,吕铃,马付建,等.挤压切削加工对塑性材料表面性能的影响[J].制造技术与机床,2014(4): 126-129.

Finite Element Simulation Study of Extrusion Cutting Machining Process

LIU Yu,YIN Jian,SHA Zhihua,MA Fujian,ZHANG Shengfang

(School of Mechanical Engineering, Dalian Jiaotong University, Dalian 116028, China)

Deform 3D software is applied to simulate the interaction between cutting tool and workpiece in extrusion cutting by finite element method with different cutting speed and cutting depth. Surface deformation and residual stress are compared in simulation results, and rules of both speed and cutting depth influence on the surface quality after extrusion cutting are summarized. The test of the simulation results shows that the simulation truly reflect the actual extrusion cutting progress, which proves the effectiveness of the simulation model.

extrusion cutting; cutting speed; cutting depth; surface finish

1673- 9590(2016)06- 0094- 05

2016-06-03

国家自然科学基金资助项目(51675075); 辽宁省自然科学基金资助项目(2014028019); 辽宁省教育厅优秀人才计划资助项目(LR2015012)

刘宇(1982-),男,副教授,博士,主要从事CAD/CAM/CAE,微细、特种加工的研究

A

E- mail:liuyu_ly12@126.com.