塑性材料超声振动切削变形区分析

杨亮,张明召,戴江鹏,施志辉

(大连交通大学 机械工程学院,辽宁 大连 116028)*

塑性材料超声振动切削变形区分析

杨亮,张明召,戴江鹏,施志辉

(大连交通大学 机械工程学院,辽宁 大连 116028)*

基于商用有限元软件ABAQUS,以切削高温合金为例,采用新的弹塑性材料本构关系,建立振动切削下刀具与工件接触二维正交模型,分析材料去除机理,研究切削力、变形区的应力分布变化规律等,并进行动态冲击切削试验加以验证.研究发现:相比普通切削,振动切削时第一变形区离刀具较近处在刀具一次振动冲击时即达到材料强度极限,自身内部发生损伤破坏,只需刀具以很小的力推进即可切除,符合振动切削超前损伤机理;此外,第三变形区处振动切削应力最大值小于普通切削的,故摩擦挤压程度较小,与振动切削塑性材料加工表面质量较高的事实一致.

塑性材料;超声振动切削;切削变形区; ABAQUS

0 引言

振动切削是一种特种加工方法,它是给刀具(或工件)以适当的方向、一定频率、振幅的振动,以改善其切削功效的脉冲切削方法.与普通切削相比,振动切削具有切削力小、切削热降低、工件表面质量提高、切屑处理容易、刀具耐用度提高、加工稳定等优点,被认为是机械加工的一个重要发展方向[1].随着计算机仿真技术在机械制造业中应用范围的不断扩展,一些学者将其引入到切削加工领域,形成了切削加工仿真技术[2].

有限元模拟切削加工,是一个非常复杂的非线性过程,对其研究比较困难,尤其关于振动切削方面仿真研究更少.本文基于商用有限元软件ABAQUS,以切削高温合金为例,采用新的弹塑性材料本构关系,建立振动切削下刀具与工件接触二维正交模型,分析材料去除机理,研究对塑性材料进行超声振动切削时切削力、变形区的应力分布变化规律等,并进行动态冲击切削试验加以验证.

1 模型定义

1.1 模型建立

实际生产加工中,切削宽度是远远大于切削厚度的,因此在有限元中模拟时,可以利用二维平面应变模型代替复杂的三维切削过程.这样既便于模型的建立又便于仿真结果的计算.在切削过程中,由于工件和刀尖相接触部位为应力集中区域,所以在切削层和基材之间添加一分离层来细化该接触区域.本文所建立的模型尺寸:工件长1.2 mm;高0.7 mm,刀具长0.4 mm;高0.7 mm,模型的示意图如图1所示.

图1 有限元模型

1.2 工件材料本构模型及失效准则的定义

本构模型一般表示温度、应变、应力等参数之间关系的数学函数.目前用的相对较多的材料本构模型包括[3]:Bodner-Paton、Zerrilli-Armstrong、Follansbee-Kocks、Johnson-Cook等模型,而只有Johnson-Cook模型描述材料高应变速率下热粘塑性变形行为,可用于热耦合分析.本文也正是采用的J-C本构模型.采用高温合金的J-C模型各参数如下表1.

表1 J-C模型方程参数

ABAQUS软件中可以实现切屑从工件表面分离开的算法有拉格朗日算法(Lagrange algorithm)和欧拉算法(Euler algorithm)[4].拉格朗日算法多用于从初始切削到稳态过程的模拟,而切削过程的稳态分析适合于欧拉算法.本仿真运用拉格朗日算法,并采用由材料本构方程决定的Johnson-Cook剪切失效分离准则[5].通过相关试验测得与本仿真分析相关的J-C剪切损伤失效模型参数,如表2.

表2 J-C模型的剪切损伤失效参数

1.3 网格划分

切削层是切削过程中切削力、应力比较集中的区域,也是变形区研究的重点,同时为了提高结果准确性,防止网格畸变,影响仿真计算收敛性,对远离切削层区域采用较为稀疏的网格划分,而对切削层选用较为密集的网格划分方法,这样可以大大减少计算运行时间,提高计算效率.由于振动切削过程的复杂性,所以对工件材料划分四边形网格,采用带有双线性位移和温度、减缩积分、沙漏控制的四结点热耦合平面应变单元类型(CPE4RT).

1.4 载荷设置

在刀具与切屑接触的部分存在两个特殊区域:滑动区和粘结区,如图2所示.粘结区的摩擦应力(切向应力) 等于剪切应力, 滑动区的摩擦应力等于摩擦系数与正应力(法向应力)的乘积.接触摩擦类型主要分为切向行为和法向行为,对其分别进行定义:切向行为摩擦公式定义为罚,然而目前对切向行为的摩擦系数μ的取值还没有统一的认识,一般取0.1~0.3,本仿真中取0.1.法向行为定义为无摩擦的硬接触并允许接触后分离.

图2 摩擦接触区域分布

将二维工件的下边、左边和右边没有被切削的部分完全固定来限制工件的自由度.对刀具进行刚体约束并给予相应的稳定的切削速度和振动周期幅值,设定振动的方向与切削速度方向在同一直线,即一维振动切削.

1.5 切削参数设置

振动切削中刀具所走过的位移为y=Asin(ωt);刀具振动速度为vt=ωAcos(ωt),其中A为振幅,ω为角频率或圆频率,t为切削时间[6].本文实现了多个周期内振动切削塑性材料的有限元模拟,切削参数如下:刀具前角为10 °,刀具后角为5 °,背吃刀量为0.1 mm,切削速度为1 m/s,振动频率为25 kHz,振幅为25 μm.

2 切削力分析

图3(a)为普通切削塑性材料高温合金切削力变化曲线图.当刀具刚切入工件时,切削力飞速升高,随着切削进入稳定状态,切削力也达到相对稳定值.本有限元模型的接触为结点接触,当前刀面与切屑上结点接触多时,切削力就会增大,相反切削力就会减小,这就是进入稳态后切削力仍存在一定波动的原因[7].图3(b)为振动切削塑性材料高温合金切削力变化曲线图.刀具刚与工件接触时,切削力同样迅速上升,当切削速度与振动速度相等时,即到达振幅最大处,切削力达到最大,随即振动方向发生改变,刀具与切屑发生分离,切削力减小到零,如此的循环往复[8].

比较两图可以发现,普通切削整个过程平均切削力大约为390 N, 而振动切削全过程平均切

(a) 普通切削

(b) 振动切削

削力大约有200 N,接近于普通切削的1/2,可见,振动切削可以很大程度上减小切削力,从而减小刀具损坏程度,提高加工生产效率.

3 变形区应力分析

为研究应力在振动切削过程中的变化,解释振动切削工件材料的断裂破坏微观机理,在各变形区中选择相应的(单元)结点作参考点,分析其在一定周期时间内的应力变化,结点位置如图4所示.

图4 结点位置

3.1 第一变形区应力分析

图5给出了振动切削塑性材料第一变形区内a、b、c、d四点应力随时间变化曲线,由图看出振动切削的一次振动冲击就使材料应力值迅速上升,a、b、c、d四点在t=10 μs的应力值均超过其强度极限1 590 MPa,其内部已发生破坏损伤,产生微裂纹,即在这些点处发生起裂,再有力作用这些区域时,相对小的力就可去除该处的材料.

(a) a点

(b) b点

(c) c点

(d) d点

表3也很好说明了这一点,当刀具第二次振动冲击工件时内部已损伤的材料a、b、c、d四点处,应力变小,而第一次冲击并未达到强度极限的e、f、g、h四点处,此时的应力达到了强度极限,发生微观损伤,在下一个周期仅需刀具的推进就可以实现切屑去除;而普通切削a、b、c、d四点处应力会随着刀具向前切削慢慢增大,当刀具切削到振动切削向前最大幅值处时,即t=25 μs,四点应力值均为1 500 MPa左右,并没有达到材料的强度极限,随着刀具的继续切削,其应力继续增大,进而发生断裂.

可知振动切削比普通切削可以使工件第一变形区内更远处的材料应力值率先到达其强度极限,形成对工件材料内部的超前微观损伤,而已损伤的工件材料,很小的力(刀具推进)就可使该处材料断裂,形成切屑.通过比较,也间接说明了振动切削产生的应力波波速远大于刀具切削速度.

表3 不同点的应力值 MPa

3.2 第二变形区应力分析

图6(a)和(b)分别给出了振动切削和普通切削条件下第二变形区内o、p、q三点应力随时间变化曲线,由图6(a)可以看出刀具的一次冲击就使三点应力值升高,接着后几个周期,受到刀具更强的挤压摩擦,应力值又有所升高;而普通切削应力变化基本趋于平稳,随着切削的进行三点处都会留有一定的残余应力.

(a) 振动切削

(b) 普通切削

由于第二变形区是刀屑接触区,离刀具最近,从两图不难发现不论振动切削还是普通切削,当刀具与工件碰撞接触时,都会产生较高的应力,而且离刀尖越近应力越大,该应力已超过了材料的强度极限,使材料内部出现破坏损伤,产生微裂纹,所以第二变形区内的工件材料只需刀具的推进就可以实现切屑去除.

3.3 第三变形区应力分析

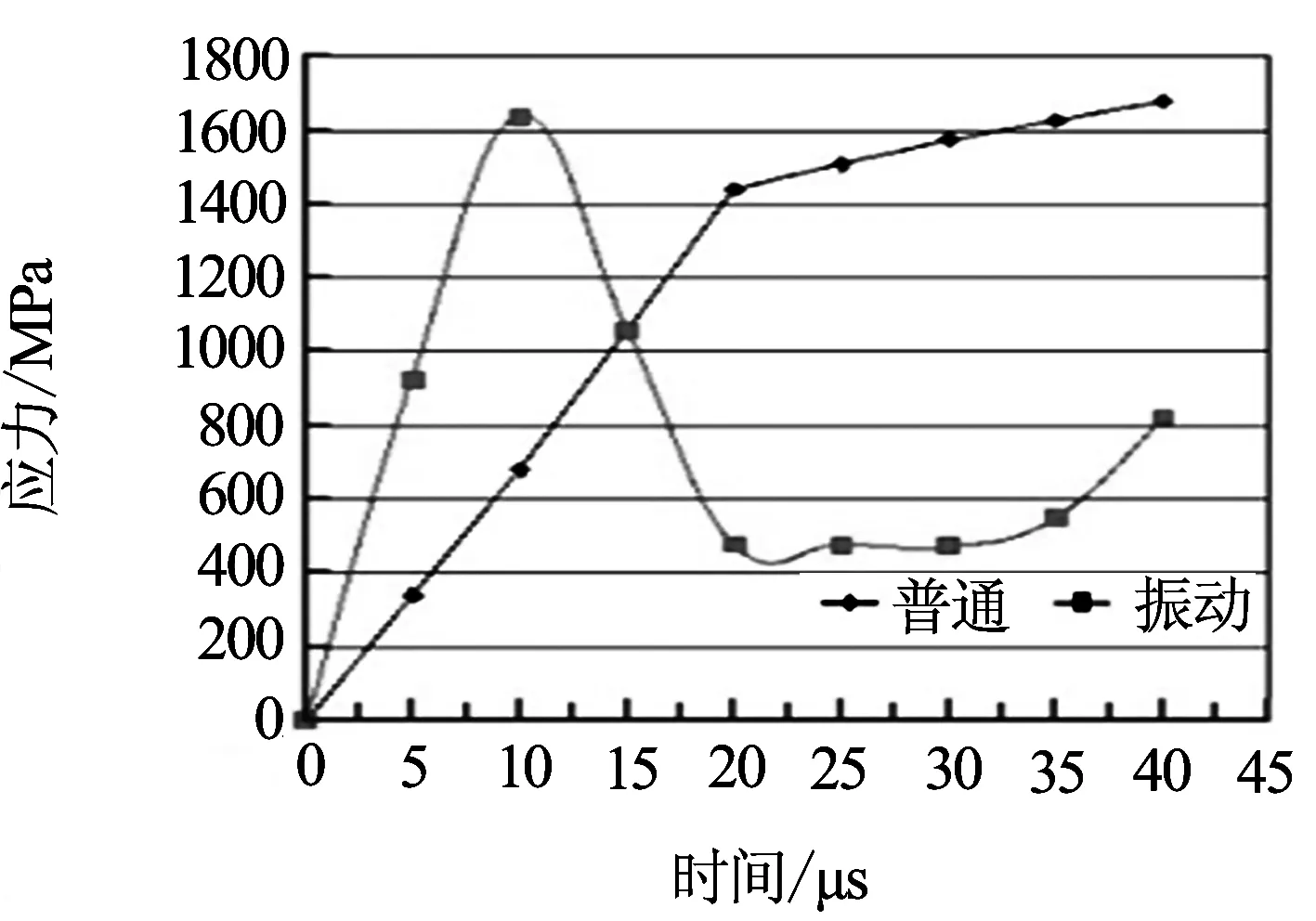

图7(a)和(b)分别给出了振动切削和普通切削条件下第三变形区内k、m、n三点应力随时间变化曲线,第三变形区与已加工表面密切相关,从图得知,第三变形区内各点应力值相对较小,符合切削的基本规律.

(a) 振动切削

(b) 普通切削

图7中(a)和(b)相比较可以发现,普通切削三点的应力最大值均大于振动切削,这是因为普通切削是连续的切削,振动切削是断续的切削,也就是说振动切削中刀具对已加工表面的摩擦挤压程度小,有利于得到较好的表面质量和精度,随着切削的推进应力都变小并趋于稳定,但都留有一定的表面残余应力.

4 动态冲击切削试验

与仿真分析一样,由于超声振动切削时刀具对工件材料的振动冲击作用是周期性变化的,故进行一个振动周期内的冲击试验即可.为观察和研究材料在外部动态冲击载荷作用下的状态,本试验采用B6066型牛头刨床来模拟振动切削动态冲击试验,并配合日本基恩士(KEYENCE)VW-5000型高速摄影仪进行观察,工件为塑性材料高温合金薄壁板,夹紧在刨床移动滑台的夹具上,刨刀打磨锋利并安装在可活动刀架板上.

模拟振动切削一次动态冲击试验的过程:

(1)打开机床电源,将牛头刨床的切削速度调到该机床设置的最小速度,并打开高速摄影仪进行摄影观察;

(2)工件侧表面预先做小范围标记,当刨刀切削到该标记范围内时,手动给刀具一冲击力(即敲击刀杆),受到冲击力时,活动刀架板会带动刀具向前对工件产生微小距离的冲击,随即紧急急停机床,取下工件;

(3)将试验工件有标记的部分(受冲击部分)进行切割打磨处理,放在三维显微成像仪中进行观察.

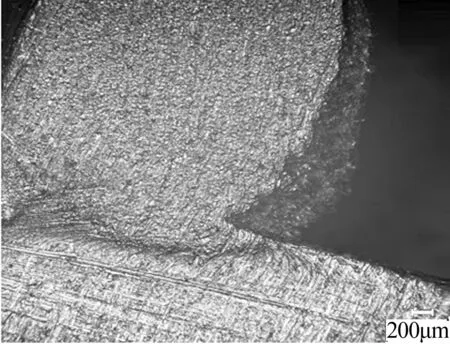

图8(a)是加冲击的切削工件SEM图,图8(b)是不加冲击的对比SEM图.可以清楚发现:共同点是切屑颜色较工件显得更为灰暗,说明内部已发生微观损伤破坏,而第三变形区的颜色相对明亮,表明相对完好.区别是,图8(a)中切屑与工件有更明显的界限,且切削的第二变形区内材料全部发生了损伤,第一变形区材料也明显发生破坏;图8(b)中只有第二变形区内材料颜色渐变暗黑,说明发生了损伤,而第一变形区无类似图8(a)的明显变化.这予以了仿真合理的解释,符合振动切削的超前微观损伤机理,即振动切削时工件材料发生了超前“断裂”.

(a) 加冲击切削

(b) 不加冲击切削

5 结论

本文采用有限元仿真技术,建立了超声振动切削塑性材料高温合金的有限元模型,模拟得到了切削力、变形区应力的相关变化,并解释了振动切削平均切削力较小的原因.重点分析了各变形区内的应力变化,并辅以动态冲击试验进行了验证.通过分析,可知:

(1)第一变形区离刀具较近处的工件材料在刀具一次振动时的应力值比普通切削大并可达到材料强度极限,自身内部发生损伤破坏;较远处的工件材料应力会随着刀具不断的靠近而增大,同时已破坏的材料,应力也在增大,但仅靠刀具的推进很小的力即可切除,符合振动切削超前损伤机理;

(2)第二变形区处的工件材料由于离刀具非常近,振动切削和普通切削都会使其在极短时间内达到应力极限,使材料内部发生破坏产生微裂纹,同样很小的力就可去除材料;形成切屑后,应力减小并存有一定的残余应力;

(3)第三变形区处材料在切削过程中振动切削应力最大值小于普通切削,故摩擦挤压程度较小,与振动切削塑性材料加工表面质量较高的事实一致.

[1]易俊杰,刘长毅. 钛合金TC4超声波振动切削有限元仿真[J]. 中国制造业信息化,2008,37(23):29-32.

[2]吴金炎, 王庆明. 基于热力耦合模型的金属切削过程有限元分析[J]. 机械,2009,36(2):18-21.

[3]石旭.300M超高强钢高温本构模型的研究[D]:哈尔滨:哈尔滨理工大学,2015.

[4]易俊杰,刘长毅.钛合金TC4超声波振动切削有限元仿真[J].现代设计与先进制造技术,2008,37(23):29-32.

[5]HE A, WANG X, XIE G, et al. A comparative study on Johnson-Cook, modified Johnson-Cook and Arrhenius-type constitutive models to predict the high temperature flow stress in 20CrMo alloy steel[J]. Materials & Design, 2013, 52(24):677-685.

[6]XIAO M, SATO K, KARUBE S, et al. The effect of tool nose radius in ultrasonic vibration cutting of hard metal[J]. International Journal of Machine Tools & Manufacture, 2003, 43(13):1375-1382.

[7]靳伍银,王安,剡昌锋.机床基础振动的动力学特性[J].兰州理工大学学报,2008,34(1):37-39.

[8]ZAMAN M T, KUMAR A S, RAHMAN M, et al. A three-dimensional analytical cutting force model for micro end milling operation[J]. International Journal of Machine Tools & Manufacture, 2006, 46(3/4):353-366.

Analysis of Deformation Zone during Ultrasonic Vibration Cutting Process of Plastic Material

YANG Liang,ZHANG Mingzhao,DAI Jiangpeng,SHI Zhihui

( School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China)

Based on commercial finite element software ABAQUS, this paper takes cutting high temperature alloy as an example. Using the constitutive relation of elastic-plastic materials, the two dimensional orthogonal model of cutting tool and workpiece in vibration cutting is established. The material removal mechanism was analyzed, and the change law of the stress distribution in the cutting force and the deformation zone was studied. The dynamic impact cutting test is carried out to verify the conclusion. Compared with the ordinary cutting, ultimate strength is reached at the first deformation zone near the tool due to a vibration shock during vibration cutting and damage internally generated in the material which can be removed with a very small propulsion force of tool. This fits the explanation of early damage mechanism during vibration cutting. In addition, the maximum stress at the third deformation zone during vibration cutting is smaller than that of ordinary cutting, so the friction and extrusion degree is smaller, which is consistent with the fact that the surface quality of the plastic material during vibration cutting is better than that during ordinary cutting.

plastic material; ultrasonic vibration cutting; cutting deformation zone; ABAQUS

1673- 9590(2016)06- 0079- 06

2016-05-30

辽宁省自然科学基金资助项目(2015020131)

杨亮( 1975-) ,男,副教授,博士,主要从事机械装备制造技术方面的研究

A

E- mail:yangliang@djtu.edu.cn.