地铁轮对踏面镟修经济性分析

孙小康

(南京地铁运营有限责任公司,210012,南京∥助理工程师)

地铁轮对踏面镟修经济性分析

孙小康

(南京地铁运营有限责任公司,210012,南京∥助理工程师)

轮对是地铁车辆的主要组成部件,轮对的镟修方式直接关系到列车的安全运行。从轮对的耗损形式入手,针对原有镟修方式的经济成本进行了分析,并从正常磨耗和踏面损伤两个方面对等级修复方式的切削取值进行探讨,提出了目前等级修的检修标准,以保证在安全的前提下降低轮对检修的经济成本。

地铁; 轮对踏面; 镟修; 经济性

Author′s address Nanjing Metro Operation Co.,Ltd.,210012,Nanjing,China

轮对是地铁车辆的重要组成部分,承受着列车在轨道上运行时从各个方向传来的静、动作用力,是影响车辆运行安全的关键部件。而轮对轮缘在车辆运行时有着防止脱轨和导向的作用,轮缘形状和轮缘高度是防止脱轨的重要因素。对于轮对踏面的维修,目前都是车削加工,以恢复其几何形状[1]。但是,通过对检修数据的分析发现,加工轮对踏面时切削掉的有用金属要比车辆运行中磨损消耗的金属量大得多,这必然造成了极大的浪费。因此,本文将针对轮对镟修的经济性进行重点分析研究,以期对节约成本做出指导。

1 轮对磨耗形式

目前常见的车轮损伤形式主要有车轮踏面和轮缘的磨损、裂纹、剥离等。这些损伤会产生振动和噪声,降低乘客乘坐的舒适度,尤其是踏面的损伤,更容易引起振动以导致车辆配件装配松动,大大降低轴承等配件的使用寿命,严重影响车辆运行速度的提高以及列车运行的安全性。

1.1 车轮踏面的磨损

车辆的全部载重都是经过车轮传递给钢轨,车辆运行时,轮对不断地在钢轨上滚动,车轮踏面与钢轨形成一定的摩擦副。所谓踏面的磨损,是指踏面在工作过程中,沿车轮半径方向尺寸的减小。若踏面磨损过甚,其斜度必然遭到损坏,引起车辆蛇形运动的加剧,使车辆运行平稳性特别是横向平稳性下降[2-3]。

1.2 轮缘的磨损

车辆在直线轨道运行时,轮缘磨损并不是很严重,但是当车辆通过曲线或道岔时,由于受到水平力的作用,轮缘与曲线外轨内侧面发生摩擦而导致轮缘磨损加剧[4]。如果车辆踏面磨损严重,同一轮对的轮径差过大,轮对与钢轨间的相对位置产生偏移,使轮缘产生偏磨,情况严重时有可能导致车辆产生倾覆风险。

1.3 车轮踏面剥离和损伤

在车辆在运行过程中,车轮踏面承受着钢轨的冲击力和纵向、横向蠕滑力,在这些力的作用下,踏面表层金属即产生塑性变形,形成显微裂纹。这些裂纹经过一定速度扩展,当遇到轨缝冲击或制动时,在受闸瓦力的作用下,踏面会剥落掉离。车轮踏面的损伤和剥离都有可能造成踏面局部的凹陷或堆积,造成运行过程中轮对出现周期性跳动,不但对钢轨和车辆造成损伤,更严重影响了车辆运行的平稳性。

2 传统检修方式的经济性分析

目前,我国主要采用车轮车床对车轮踏面进行镟修。在地铁车辆厂修过程中,为了保证车轮的使用寿命,在镟修时要求将车辆恢复至新造车的标准,即按照LM32磨耗型轮对踏面标准进行镟修。

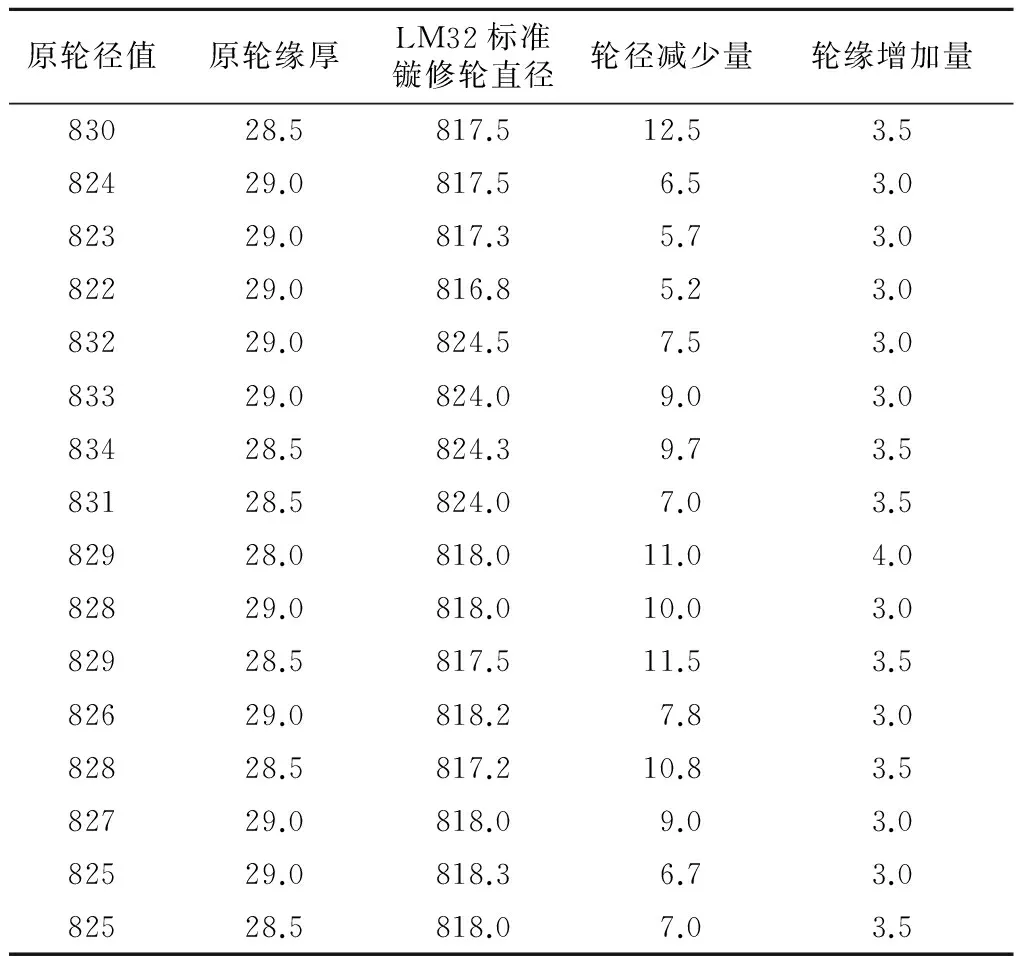

表1是2组南京地铁轮径镟修的数据统计表,地铁车辆使用的新轮对滚动圆直径为840 mm,磨损极限为770 mm[5]。一个精加工的轮饼为5 373元,那么每在一个轮对直径上切削1 mm就相当于耗费资金近153.5元;1列6节编组车辆共24个轮对,以南京地铁现有3条线80辆6节编组车辆计算,每镟修1 mm将耗费资金近60万元。随着后续线网的扩张,这个数值将更大。因此,在保证安全性的前提下,提高切削的经济性将显得尤为重要。

表1 轮对检修数据统计表 mm

3 等级修复方式的经济性分析

3.1 正常磨耗修复

根据表1及历史数据可知,轮缘每修复1 mm,车轮踏面直径方向减少约3~4 mm(如表1所示)。根据统计,地铁列车轮缘的平均磨耗为0.263 mm/万km,车轮踏面平均磨耗为0.173 mm/万km。由此可见,轮缘的磨耗值要大于踏面的磨耗值,因此在轮对镟修时可以以恢复轮缘磨耗所需切削量作为镟修的最终取值。

轮对镟修时,对其轮廓外观有严格的标准要求。地铁现有轮对检修基本都是按照LM32磨耗性踏面标准进行镟修[6],但是如果每次镟修都按照恢复32 mm的轮缘厚度标准执行,显然是不经济的。比如,轮缘厚度为28 mm的轮对按照LM32的标准镟修后,轮径将至少减少16 mm[7],这显然是不可取的。

针对上述情况,南京地铁相关部门研究后确定以铁道总公司现有规定的几种磨耗性踏面为标准,采取等级修的方式对轮对踏面进行修复,即当SD(轮缘厚度)<29 mm时采用LM28标准镟修;29≤SD≤30 mm时,采用LM30(见图1)标准镟修,SD≥30 mm时,采用LM32标准镟修[8-10]。上述等级修复标准确定后,极大地减少了轮对踏面因镟修而造成的损失。由表1可知,原轮径值829 mm,轮缘厚28 mm的轮饼,按照原有LM32踏面形式镟修,轮径减少10 mm左右;按照等级修方式,即采用LM28踏面形式进行镟修,轮径减少2 mm左右。按照每磨耗1 mm轮径耗费资金153.5元计算,节省成本近2 400元。

图1 几种踏面外形轮廓图[11]

3.2 踏面损伤修复

上述恢复踏面形状的镟修取值只能针对正常磨损的轮对,对于踏面擦伤的轮对镟修取值,目前还没有一定的标准可以执行。受到踏面损伤工况的影响,现在各单位在处理上述情况时一般采用低速大进刀量进行切削,对轮辋的切削深度一般达到3~5 mm,造成了一定程度的浪费[1]。

如果在镟轮前期能对踏面损伤深度进行精确的测量,一旦磨损深度确定后,就可以很准确地计算出进刀量,不仅提高了工作效率,还避免了浪费。因此,及时引进国外先进的测量技术,提高测量精度,将对车轮踏面磨损修复有着很大的帮助。

4 结语

车轮踏面镟修是地铁车辆在检修过程中遇到的一个比较普遍的问题,本文主要对原有镟修方式的经济性进行了分析,并且提出了目前等级修的检修标准。但是,对于踏面磨损的修复,还需要后续对检修数据进行进一步的跟踪,只有在保证安全的前提下才能考虑其检修的经济性。

[1] 陈雷.地铁电客车轮对镟修切削量的探讨[J].城市轨道交通研究,2009(6):67.

[2] 周海燕,刘世忠.机车车辆车轮踏面损伤原因分析及对策[J].内燃机车,2002(7):5.

[3] 吴榕,计洪勋.机车轮对踏面剥离的原因分析及对策[J].内燃机车,2005(12):34.

[4] 顾友华.地铁车辆轮缘异常磨损分析[J].现代城市轨道交通,2008(3):23.

[5] 贾建峰.延长轮对使用寿命的研究与探讨[J].铁道机车车辆,2006(6):56.

[6] 赵洪伦.城市轨道交通车辆结构与设计[M].上海:上海科学技术出版社,2002.

[7] 徐伟民.车轮轮辋和轮缘厚度关系的探讨[J].铁道车辆,2004(7):41.

[8] 员华,肖胜强,汪洋.基于磨耗量统计的轮对等级镟修可行性分析[J].城市轨道交通研究,2006(1):43.

[9] 朱士友,潘丽莎,员华.轮对等级镟修对车辆平稳性的影响分析[J].城市轨道交通研究,2006(7):46.

[10] 中华人民共和国铁道部.中华人民共和国铁道行业标准:TB/T 449—2003[S].北京:铁道出版社,2003.

Economic Analysis of Wheel Lathing in Metro VehiclesSUN Xiaokang

Wheel tread is the main subassemblies of metro vehicles,and the patterns of wheel lathing directly will affect the operation safety of subway vehicles.In this paper,the abrasion of wheel tread is elaborated, the economic efficiency of original wheel lathing is analyzed.In addition,the cutting output is discussed from both the fair wear and the tread damage of different repair levels. Finally, the inspection standards for wheel tread repair are proposed to reduce the economic cost on the premise of ensuring vehicle safety.

metro; wheel tread; wheel lathing; economic efficiency

U 270.331+.1

10.16037/j.1007-869x.2016.05.020

2014-08-19)