生物质燃油对柴油机润滑油成膜性能的影响

李 豹, DEARN D Karl, 刘一鸣, 胡恩柱, 徐玉福, 胡献国

(1.合肥工业大学 摩擦学研究所, 安徽 合肥 230009; 2.英国伯明翰大学 机械工程学院, 英国 伯明翰 B15 2TT)

生物质燃油对柴油机润滑油成膜性能的影响

李 豹1, DEARN D Karl2, 刘一鸣1, 胡恩柱1, 徐玉福1, 胡献国1

(1.合肥工业大学 摩擦学研究所, 安徽 合肥 230009; 2.英国伯明翰大学 机械工程学院, 英国 伯明翰 B15 2TT)

生物质燃油作为化石能源燃料的替代品之一,应用过程中的燃油稀释问题不可避免,研究生物质燃油对发动机润滑油成膜性能的影响极为重要。利用活塞环-缸套摩擦磨损试验机,研究发动机新型代用燃料——生物质燃油对发动机润滑油(CH-4 20W-50)成膜性能的影响。采用扫描电子显微镜及附带的能谱、X射线光电子能谱仪等分析手段对摩擦后的缸套表面形貌、摩擦反应膜组分进行了分析。结果表明,生物质燃油(其质量分数为10%)稀释致使润滑油黏度从24.55 mm2/s下降到14.55 mm2/s,进而引起油膜厚度降低;此外,摩擦诱导缸套表面形成含有ZnO、Fe的氧化物、硫化物、磷酸盐和含氮有机物类物质的摩擦反应膜,其中ZnO、FeS、含氮有机物和磷酸盐起着主要的抗磨减摩功效。燃油的稀释作用及引起摩擦反应膜的组成的变化是生物质燃油对润滑油成膜性能影响的主要原因。

生物质燃油; 润滑油; 活塞环-缸套; 摩擦反应膜

随着化石能源的不断开采和使用,能源储量及化石燃料的价格不断攀升,迫使人们研究可再生替代燃料,生物质裂解燃料作为一种新型的可再生能源具有较大的优势。然而,裂解生物质油的含氧量高、十六烷值低、酸值大、热值低、腐蚀性强,不能直接作为发动机燃料,需经精制改性后才有望作为替代燃料使用[1]。普遍认为,当生物柴油与矿物柴油相混合(其质量分数≤5%)作为燃料时,能够与现有车辆的燃油系统相适应[2]。徐玉福等[3]采用微乳化法制备出理化性能和柴油相近的生物质燃油(EBF),并表明EBF的减摩性能优于柴油。无论何种燃料应用于发动机中,燃油稀释润滑油问题不可避免。燃油稀释是指燃烧不完全的燃油穿过活塞环进入曲轴箱而污染机油。这一现象会导致发动机机油润滑性能降低,进而影响润滑油的成膜性能。

目前,燃油稀释的问题一直受到人们的广泛关注。EBF因组分复杂和燃烧性能较差,燃油液滴易于附着在气缸壁上,被活塞环刮入曲轴箱中而稀释机油,影响柴油机油的成膜性能,增加发动机磨损。邓广勇等[4]研究了柴油燃料对城市公交用润滑油稀释后的黏度变化以及对发动机磨损性能的影响,发现稀释会导致机油黏度下降,磨损增加。金理力等[5]分析了燃油稀释对润滑油性能的影响,结果表明,燃油稀释会造成黏度和闭口闪点的下降,稀释程度越大,润滑油的高低温黏度及低温泵送黏度越小,碱值越低,抗磨性能呈现下降趋势。Zdrodowski等[6]从以生物柴油为燃料的柴油发动机换油时获得已用过润滑油,并对其进行了研究,结果表明,生物柴油会稀释润滑油,致使润滑油黏度下降,产生腐蚀磨损,并且在摩擦过程中表面会产生摩擦反应膜。Mäder等[7]发现,与柴油相比,生物柴油引起的润滑油的稀释问题更为严重,主要由于生物柴油的挥发性较差;研究了14种共沸剂对润滑油中生物柴油的携出性能,发现甲酸对润滑油中生物柴油的携出性最好,在一定程度上可降低生物柴油对发动机润滑油的稀释问题。Costa等[8]研究了含水和不含水乙醇对润滑油的稀释作用,发现乙醇的引入会降低机油的黏度,油膜厚度均会降低,引起润滑状态变化,含水乙醇稀释润滑油后,油膜厚度降低更为严重。Ajayi等[9]研究了船舶用发动机以10%乙醇和16% 的异丁醇为添加剂的汽油为燃料时,燃料对机油的稀释作用,发现稀释降黏影响最大的是添加16%异丁醇的汽油,稀释主要降低了润滑油黏度,降低其承载能力。

关于裂解生物质燃油的研究主要集中在EBF自身摩擦学特性,并未考虑到作为发动机代用燃料后稀释作用对润滑油性能的影响,关于EBF对发动机润滑油成膜特性的影响研究甚少。因此,笔者重点研究EBF对发动机润滑油成膜性能的影响,为EBF在发动机上的安全使用提供一定的数据支撑和理论指导。

1 实验部分

1.1 原料和仪器

0#柴油,中国石化安徽石油分公司产品;快速热解液化稻壳生物质燃油(EBF)[10],中国科学技术大学生物质洁净能源实验室产品;全配方柴油机润滑油,CH-4 20W-50,中国石化润滑油有限公司产品;表面活性剂Span-80、Tween-80,天津广福化学公司产品;丙酮,AR,上海振企化学试剂有限公司产品。

缸套(硼合金优质耐磨铸铁),浙江开山缸套有限公司产品;活塞环(双铬球墨铸铁),南京飞燕活塞环有限公司产品;多功能活塞环-缸套摩擦磨损试验机,合肥工业大学摩擦学研究所研制;上海尚贵流体设备有限公司SG 400型高剪切实验室乳化机;淄博正工仪器厂YD-2010型石油产品运动黏度自动测定仪;美国Thermo公司ESCALAB250型X射线光电子能谱仪(XPS);日本电子公司JSM-6490 LV型扫描电子显微镜及附带能谱仪(SEM/EDS)。

1.2 试验油品配制

由于燃油的吹入导致发动机燃油的比例占润滑油总量的质量分数为7% 左右,且最高质量分数也不会超过10%[7]。因此,本研究中燃油稀释润滑油的质量分数为0、2%、4%、6%、8%、10%。

1.3 实验方法

1.3.1 摩擦磨损实验

(1)实验步骤

采用自制的活塞环-缸套摩擦磨损试验机进行摩擦磨损实验,试验机结构示于图1。该试验机由电机驱动部分、加载部分、摩擦力测量部分、实时温度测量部分组成。电机驱动部分通过曲柄滑块机构实现,活塞上固定一长杆及夹具带动上、下活塞环试件与上、下缸套试件作相对滑动。摩擦副工作环境温度90℃[11],载荷210 N,往复频率10 Hz,行程80 mm,供油方式为滴油润滑(滴油速率25 mL/h)。每组实验进行3 h,重复3次,求平均值。活塞环试样从实际活塞环上采用线切割方式截取,其直径110 mm,周向宽度10 mm,活塞环高3 mm;缸套(122.0 mm×15.6 mm×6.3 mm)试样采用线切割方式从实际缸套上截取。

图1 活塞环-缸套摩擦磨损试验机摩擦副示意图

(2) 摩擦系数与磨损量的计算

由拉压传感器获得压力电信号,然后经控制电路放大、滤波、整形后信息被数字示波器采集,记录电压信息值(U),单位为V,并依据式(1)计算出摩擦力(F),依据式(2)计算摩擦系数(μ)。

F=k×U

(1)

μ=F/N

(2)

式(1)、(2)中,k为传感器固有系数,2 N/V;N为载荷,N。

采用失重法测量磨损量。实验前后用丙酮对下试件(即图1中的“Cylinder line(2)”)(缸套和活塞环)进行超声波清洗,烘干称重,按式(3)计算试件磨损量m,取测量5次的平均值。

Δm=m0-m1

(3)

式(3)中,m0、m1分别为试验前、后试件质量,mg。

1.3.2 摩擦反应膜分析

采用扫描电子显微镜及附带能谱(SEM/EDS)分析摩擦区域表面形貌及元素含量;采用X射线光电子能谱仪(XPS)分析摩擦表面的元素种类及其化合价态及元素含量。

2 结果与讨论

2.1 不同油品润滑下的摩擦系数与缸套活塞环的磨损量

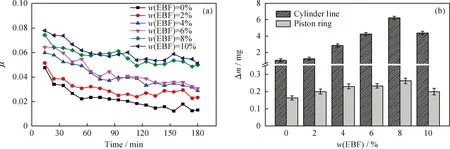

图2为摩擦磨损实验测得的不同稀释程度润滑油润滑下的摩擦系数随时间变化以及缸套和活塞环的质量损失。由图2可知,各实验油品的摩擦系数随摩擦时间增加而逐渐减小,最后趋于平稳。起始阶段(50 min内)摩擦系数的降低归于磨合期,之后摩擦系数趋于稳定归于摩擦副界面形成了稳定的润滑膜。随着润滑油中EBF含量的增加,摩擦系数逐渐增加,表明润滑油中EBF含量增加会降低润滑油的减摩性能,原因归于稀释导致润滑油运动黏度降低,致使油膜厚度降低。该现象和Bunemann等[12]的研究结果一致。此外,Costa等[8]和Ajayi等[9]研究在汽油中添加生物燃料(乙醇或异丁醇)时,不仅降低润滑油的黏度,而且会降低润滑油的承载能力和润滑油的油膜厚度。

由图2还可知,当w(EBF)≤8%时,缸套和活塞环的质量损失随润滑油中EBF含量的增加而增加;当润滑油中w(EBF)达到10%时,活塞环和缸套质量损失减小。原因可能归于,尽管高含量的EBF降低油膜厚度,但摩擦诱导摩擦反应膜形成,起到抗磨的功效。可见,润滑油膜厚度和摩擦副表面的摩擦反应膜共同决定了燃油稀释对润滑油成膜性能的影响。

图3为90℃时润滑油运动黏度随EBF含量的变化。从图3可见,随着EBF含量的增加,润滑油的黏度下降。黏度降低使油膜逐渐变薄,承载能力变弱,润滑油的减摩抗磨性能降低;同时,EBF中的有机物以及其分解产物与润滑油中的各种添加剂相互作用,也会降低润滑油的减摩抗磨功效[13]。当w(EBF)≤8%时,润滑油膜占据主导地位,当w(EBF)>8%时,摩擦副表面生成的摩擦反应膜起主导作用。另外,由于生物质燃油掺入,润滑油中的有机官能团数量增加,容易吸附在摩擦副界面,形成摩擦膜,增强材料的耐磨性能[2]。

图2 含不同量EBF润滑油润滑下的摩擦系数(μ)和缸套活塞环的磨损量(Δm)

图3 90℃时润滑油运动黏度随EBF含量的变化

2.2 摩擦反应膜的分析结果

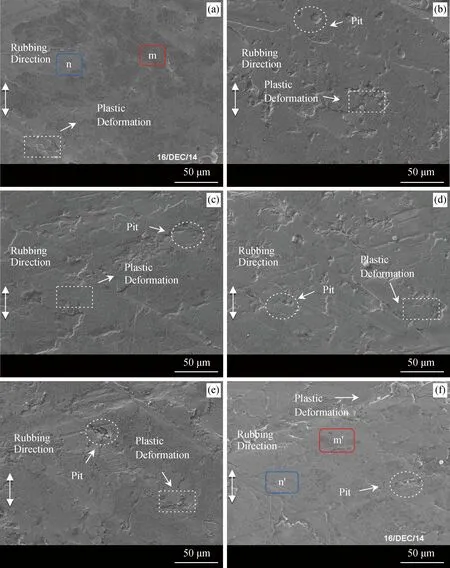

图4为不同EBF稀释程度润滑油润滑下的缸套表面摩擦区域的SEM照片。从图4可见,未被EBF稀释的润滑油CH-4 20W/50对应的缸套表面较为光滑,局部出现塑性变形,归于往复运动中疲劳磨损所致;w(EBF)=2%油品对应的缸套表面塑性变形进一步加深,局部出现凹坑,归因于EBF的腐蚀作用;随润滑油中EBF含量的增加,缸套表面均出现裂纹、凹坑和塑性变形,当w(EBF)=10%时,缸套表面的凹坑减少,塑性变形破坏程度减弱,缸套表面的磨损情况有所好转。EBF含量高时,摩擦诱导EBF中的有机成分或润滑油中的添加剂发生摩擦化学反应,形成一种摩擦反应膜,使缸套表面的抗磨能力增强。为验证该结论,对缸套表面摩擦区域进行了局部EDS分析,并对表面元素含量进行定量分析,结果列于表1。可以看出,图4(a)和图4(f)中较暗区域(m和m’)的主要元素为 C、Fe、O、P、S、Zn,并且添加10% EBF油样润滑的P、Zn含量比未添加EBF的油品润滑的该摩痕区域P、Zn的含量明显降低,说明在一定程度上EBF稀释降低了润滑油添加剂ZDDP的功效。图4(a)和图4(f)中较亮区域(n和n’)主要含有C、Fe元素,添加10% EBF的磨痕区域Fe元素(85.82%)与未添加EBF的油样Fe元素(88.11%)相比,含量明显降低,在一定程度上可以说明EBF组分参与摩擦反应膜形成而使铁元素含量降低。C、Fe来源于缸套基体,O、P、S、Zn主要来源于润滑油添加剂或EBF中的有机物在摩擦化学反应中的分解产物,从缸套表面磨痕区域m、m’、n和n’四个区域的元素含量分析可知,缸套摩擦表面的摩擦反应膜分布并不均匀连续。

图4 含不同量EBF润滑油润滑下的缸套磨痕区域SEM照片

表1 图4所示不同磨擦区域的元素组成

图5 含不同量EBF润滑油润滑下的缸套磨痕区域的XPS谱

表2 含不同量EBF润滑油润滑下的磨痕区域元素组成

2.3 摩擦机理分析

低EBF含量(w(EBF)≤小于8 %)的润滑油由于黏度降低,致使润滑油膜厚度降低,承载力下降,故摩擦系数增加,磨损量增加[9];此外,EBF组分影响ZDDP成膜也是导致摩擦系数和磨损量增加的原因之一[8]。当w(EBF)>8%时,润滑油膜厚度进一步变薄,此时,EBF的组分在摩擦诱导下,形成摩擦反应膜,且由于稀释作用导致油膜减薄,从而摩擦反应膜起主要作用[6]。

3 结 论

(1)EBF进入到润滑油中会降低润滑油的黏度,导致摩擦界面油膜厚度降低;同时润滑油添加剂会参与摩擦化学反应在摩擦界面形成摩擦反应膜,其中摩擦反应膜中ZnO、FeS、含碳有机物和磷酸盐类物质起到主要的减摩抗磨作用。

(2)油膜厚度和摩擦反应膜共同作用决定了缸套膜表面的磨损情况。当润滑油中w(EBF)≤8%时,油膜厚度在抗磨减摩作用中占据主导;当润滑油中w(EBF)>8%,油膜较薄,摩擦反应膜在抗磨减摩功效中占据主导地位。

[1] 胡恩柱, 徐玉福, 李文东, 等. 催化加氢改性生物质油轻质组分[J].石油学报(石油加工), 2013, 29(3): 398-403.(HU Enzhu, XU Yufu, LI Wendong, et al. Upgradation of light fraction of biomass oil via catalytic hydrogenation[J].Acta Petrolei Sinica(Petroleum Processing Section), 2013, 29(3): 398-403.)

[2] HOWARD L F, SHAWN D W, ELAINE S Y, et al. Biodiesel impact on wear protection of engine oils[R]//United States:SAE International, 2007.

[3] 徐玉福, 王琼杰, 胡献国, 等. 微乳化生物质燃油的摩擦学特性[J].石油学报(石油加工), 2009, 25(S1): 53-56, 85.(XU Yufu, WANG Qiongjie, HU Xianguo, et al.Preparation and tribological performance of micro-emulsified bio-oil[J].Acta Petrolei Sinica (Petroleum Processing Section), 2009, 25(S1): 53-56, 85.)

[4] 邓广勇, 崔光淑, 王成功. 燃油稀释对城市公交车发动机润滑油黏度和磨损性能的影响[J].润滑油, 2008, 23(6): 33-38.(DENG Guangyong, CUI Guangshu, WANG Chenggong, et al. The influence of diesel engine oil diluted by diesel oil on the viscosity and wear property of diesel engine oil for urban bus[J].Lubricating Oil, 2008, 23(6): 33-38.)

[5] 金理力, 李桂云, 张丙伍. 燃油稀释对润滑油的性能影响研究[J].润滑油, 2013, 28(6): 21-28.(JING Lili, LI Guiyun, ZHANG Bingwu, et al. Study on the effect of fuel dilution on the performance of lubricating oil[J].Lubricating Oil, 2013, 28(6): 21-28.)

[6] ZDRODOWSKI R, GANGOPADHYAY A, ANDERSON J E, et al. Effect of biodiesel (B20) on vehicle-aged engine oil properties[J]. SAE International Journal of Fuels & Lubricants, 2010, 3(2): 579-597.

[7] MADER A, ZIMON A, FLEISCHMANN A, et al. Influences of entrainers to engine oil to improve the drag-out of biodiesel-experiments and simulations[J].Fuel, 2014, 117: 488-498.

[8] COSTA H L, SPIKES H A. Impact of ethanol on the formation of anti-wear tribofilms from engine lubricants[J].Tribology International, 2016, 93: 364-376.

[9] AJAYI O, LORENZO-MARTIN C, FENSKE G, et al. Bioderived fuel blend dilution of marine engine oil and impact on friction and wear behavior[J].Journal of Tribology, 2016, 138(2): 216031-2160311.

[10] 俞辉强, 徐玉福, 胡恩柱, 等. 微乳化生物质燃油的往复运动摩擦学特性研究[J].摩擦学学报, 2013, 33(6): 622-629.(YU Huiqiang, XU Yufu, HU Enzhu, et al. The tribological behaviors of micro-emulsified bio-oil under reciprocating sliding condition[J].Tribology 2013, 33(6): 622-629.)

[11] GRAMSTAD R S, MATHUR A, HASELKORN M,etal.Accelerated wear testing of the effects of biodiesel on piston ring to cylinder wall wear[R].United States: SAE International, 2011.

[12] BUNEMANN T F, CARRESS P, WEISER H, et al. Evaluation of engine oil performance with B5 and B20 biodiesel in a taxi fleet test[R]. United States: SAE International, 2012.

[13] 徐玉福, 胡献国, 俞辉强, 等. 生物油对发动机缸套摩擦学性能的影响[J].摩擦学学报, 2013, 33(5): 514-521.(XU Yufu, HU Xianguo, YU Huiqiang, et al. Effect of bio-oil on the tribological performance of engine cylinder[J].Tribology, 2013, 33(5): 514-521.)

[14] MOVLDER J F, CHASTAIN J, ROGER C K, et al. Handbook of X-ray Photoelectron Spectroscopy: A Reference Book of Standard Spectra for Identification and Interpretation of XPS Data[M].Eden Prairie, MN: Perkin-Elmer, 1992.

[15] 薛群基, 张俊彦. 润滑材料摩擦化学[J].化学进展, 2009, 21(11): 2445-2457.(XUE Qunji, ZHANG Junyan. Tribochemistry of lubricating materials[J].Progress in Chemistry, 2009, 21(11): 2445-2457.)

[16] 孟言俊, 李桂云, 吴肇亮, 等. 用XPS研究ZDDP的抗磨作用机理[J].润滑油, 2001, 16(3): 41-44.(MENG Yanjun, LI Guiyun, WU Zhaoliang, et al. Study on anti-wear mechanism of ZDDP with XPS[J].Lubricating Oil, 2001, 16(3): 41-44.)

Effect of Emulsified Biomass-Fuel on the Film Formation Behavior ofDiesel Engine Lubricating Oil

LI Bao1, DEARN D Karl2, LIU Yiming1, HU Enzhu1, XU Yufu1, HU Xianguo1

(1.InstituteofTribology,HefeiUniversityofTechnology,Hefei230009,China;2.SchoolofMechanicalEngineering,UniversityofBirmingham,BirminghamB15 2TT,UK)

As a kind of petroleum fuel alternatives, emulsified biomass fuel(EBF) can be used in a diesel engine. The problem of lubricating oil dilution by diesel engine fuel can’t be prevented. Research on the effect of EBF on the oil film formation behavior of diesel engine lubricating oil was very important. The friction and wear behaviors of engine lubricating oil (CH-4 20W-50) were investigated as diluted by different contents of EBF by using a cylinder-piston ring tribometer. The surface morphology and composition of oil film on the cylinder liners were analyzed by SEM with EDS and XPS. The results showed that the kinematic viscosity of lubricating oil decreased from 24.55mm2/s to 14.55mm2/s when diluted by 10% EBF, leading to the decrease of oil film thickness. Besides, the friction induced the formation of tribofilm containing ZnO, iron oxides, sulfides, phosphates, nitrogen-containing chemicals, which was benefit for the anti-friction and anti-wear properties of engine lubricating oil. The mechanism of EBF influence on the oil film formation of lubricating oil was ascribable to its dilution role and then the composition change of tribofilm.

biomass-fuel; lubricating oil; piston ring-cylinder liner;tribofilm

2016-01-01

国家自然科学基金项目(51275143,51450110436,51405124)资助

李豹,男,硕士研究生,从事发动机代用燃料方面的研究

胡献国,男,教授,博士,从事润滑和摩擦化学方面的研究,E-mail: xghu@hfut.edu.cn

1001-8719(2016)06-1142-08

TK6

A

10.3969/j.issn.1001-8719.2016.06.009