石油流体析蜡特性检测技术

李 思, 黄启玉, 范开峰

(1.中国石油大学 城市油气输配技术北京市重点实验室, 北京 102249;2.辽宁石油化工大学 石油天然气工程学院, 辽宁 抚顺 113001)

石油流体析蜡特性检测技术

李 思1,2, 黄启玉1, 范开峰1

(1.中国石油大学 城市油气输配技术北京市重点实验室, 北京 102249;2.辽宁石油化工大学 石油天然气工程学院, 辽宁 抚顺 113001)

石油流体中蜡组分的析出会导致原油流动性的恶化和蜡沉积问题,降低管输经济性,威胁石油生产安全。析蜡特性是开发流动改性剂和防蜡剂以及科学制定原油输送和清蜡方案的基础。目前,石油流体析蜡特性检测技术的发展十分多样化,涵盖了分析化学、光谱学、流变学、量热学等多个学科领域。不同的析蜡信号检测方法决定了各检测技术在灵敏度、可靠性、适用性等方面的差异,有时测试结果相差较大。综述了现有石油流体析蜡特性各检测技术的原理和测试装置,以及国内外的应用现状,从灵敏度、可靠性、测试效率等方面分析了各自的优缺点,评价了各检测技术的适用性和发展前景,以期为石油化工行业工作者提供借鉴。

蜡析出; 析蜡温度; 石油; 测量; 相平衡

当原油在地层或管道中的平衡状态发生改变,可能使得蜡组分的溶解度降低,导致蜡晶析出并悬浮在原油中。当蜡晶达到一定数量,或者存在沥青质、黏土颗粒、腐蚀产物等成核物质时,细小的蜡晶会形成蜡晶聚集体,使原油流动能力恶化,甚至导致原油胶凝[1-4]。此外,如果原油在管道中流动时存在径向温度梯度,会形成径向蜡分子浓度梯度,驱使蜡分子向管壁方向扩散,在壁面附近析出并沉积[5-6]。原油流动性的恶化和蜡沉积问题会增加管输能耗,降低经济性,还会给石油生产安全造成巨大威胁。为保证石油安全生产和经济运行,需要掌握石油流体的析蜡特性,这是开发石油流体流动改性剂和防蜡剂、科学制定原油输送和清蜡方案的基础。

石油流体析蜡特性可以通过热力学模型或实验测试得到。由于石油流体的组成复杂,准确得到油品组分信息较为困难,热力学模型不仅应用过程繁琐,而且可靠性受到限制。相比之下,实验检测技术更加高效、可靠,成为石油行业获取石油流体析蜡特性的必要手段。现有的检测技术十分多样化,涵盖了分析化学、光谱学、流变学、量热学等多个学科领域。

石油流体析蜡特性的检测主要包括析蜡温度(Wax appearance temperature, WAT)和析蜡曲线(Wax precipitation curve, WPC)的测定,以及蜡组分的组成分析。笔者介绍和总结了目前应用的石油流体析蜡特性检测技术的原理和应用现状,并分析和评价了各检测技术的特点及适用性,以期为石油化工行业工作者提供参考和借鉴。

1 测定石油流体析蜡特性的方法

1.1 交叉偏光显微镜法

交叉偏光显微镜法(Cross polarization microscope, CPM)利用偏振透射光遇到晶体后偏振面会发生旋转的原理,在黑暗的视野中能观察到析出的明亮蜡晶,一般应用于常压。采用配有高压载物台的显微镜也可以测量含气原油在高压下的WAT[7-8]。

此方法将蜡晶出现的最高观测温度或蜡晶数量开始明显增多的温度作为样品的WAT,是最直观、应用最普遍的WAT测试方法。可观察到的蜡晶的最小尺寸一般为0.5~1 μm,敏感性很高,测试结果较为保守。然而,此方法受到观测样片的油膜厚度影响[9-11],会造成测量结果的不确定性。同时,由于制作样片时所用油样的体积微小,观测到的视野大小也受到限制,测量结果可能不具有代表性。

随着显微镜技术的发展,透射电子显微镜(TEM)能观察到尺寸更小的蜡晶,敏感性进一步提高。Kané等[12]发现,在静态条件下,单个蜡晶长约50 nm,宽2~3 nm,能够形成150 nm左右的蜡晶聚集体;在剪切条件下,单个蜡晶的尺寸为20~30 nm,形成的蜡晶聚集体不超过100 nm。此外,由于原油中含有阻碍蜡晶生长的天然物质,原油中的蜡晶比模拟油或精炼石油产品中蜡晶的尺寸小得多,这解释了CPM法测量某些原油WAT不够准确的原因。

CPM法还被普遍应用于观察析出蜡晶的数量和形态,为原油流变特性、原油胶凝、化学剂开发等方面研究提供依据[11, 13-15]。

1.2 差示扫描量热法

热分析方法是近年来应用非常普遍的原油析蜡特性检测技术。由于蜡组分的结晶热焓较高,结晶时释放的热量可作为检测蜡晶析出的信号。差示扫描量热法(Differential scanning calorimetry, DSC)是其中应用最多的方法[16-21]。该方法可测量石油流体的WAT和WPC,操作简单高效,可靠性较高,样品用量微小。

差示扫描量热仪的工作原理如图1所示。实验样中的蜡组分结晶时会释放热量,而参比样在所测定温度范围内不发生相变,且不产生任何热效应,在实验样和参比样之间将产生温度差。放置于两样品下方的差示热电偶随即产生温差电势,经差热放大器放大后送入功率补偿放大器,自动调节补偿加热丝的电流,使实验样和参比样的温差趋于零。此补偿的热量值可视为原油蜡组分的结晶热焓,以电功率形式显示于记录仪上,得到图2所示的DSC热流曲线。

图1 DSC仪器工作原理示意图

图2 DSC热流曲线示意图[22]

由图2可知,在无蜡析出的温度范围内,热流量随温度变化呈线性变化(图2中OA段),当热流量开始偏离该基线时(A点),说明在该温度下开始有蜡组分析出,即为该样品的WAT。但在实际测量中,得到的基线有时不够平滑,偏离位置较难界定;对于初始阶段结晶速率过小的原油,开始析出的少量蜡晶较难被检测出来,或者会被基线的波动掩盖。因此,DSC法的WAT测量结果的准确程度与原油性质有关。

由于测量过程采用动态降温,实验样难以达到热力学平衡状态,存在过冷现象,WAT的测量结果会受到结晶速率的影响。在低降温速率下(<1℃/min),热流量数值非常小,信号的噪声会掩盖结晶放热信号,因此通常采用的降温速率为2~5℃/min,存在较大的过冷度。有学者建议采用升温过程测量原油蜡晶消失的温度(WDT)[9-10],因为一般不易出现过热现象。但升温测量与实际石油生产中蜡的析出过程不符。

根据热流量与温度的关系可以计算油样的WPC。采用式(1),将某温度区间内单位质量油样的蜡析出产生的放热量积分,除以蜡的结晶热,得到该温度区间内的析蜡量[22]。

(1)

式(1)中,w为某温度区间内析出蜡组分的质量分数,无量纲;T1、T2为DSC的测试温度,℃;Q为单位质量油样的放热量,J/g;q为蜡的结晶热,J/g。

原油中石蜡是多组分的烃类混合物,其结晶和转晶的温度范围很宽,而且会相互重叠,要分别测定熔化热和转晶热非常困难,往往根据经验选取平均值或者一个范围[18,22]。因此,DSC法得到的原油含蜡量和WPC不够准确。

为避免测量中可能出现的其他热效应对结果的干扰,Jiang等[23]采用温度调制示差扫描量热仪(TM-DSC)测量原油的WAT。TM-DSC的热流信号由可逆的温度变化速率信号和不可逆的周期性调制信号叠加而成,分别代表样品的热力学和动力学变化,可区分相互叠加的复杂效应。通过结晶过程中伴随的信号相位角的变化,TM-DSC可以更加明确地判断WAT,适用于低含蜡原油。

为提高测量结果的精确度,Juyal等[24]采用灵敏度更高的高压微差扫描量热仪(HP-μDSC)测量脱气原油与含气原油的WAT,并与DSC法、CPM法、黏度法以及热力学模型预测结果比较,还考察了饱和压力和平衡稳定时间对WAT的影响。

1.3 黏度法

WAT以上,原油是牛顿流体,黏度η随温度T的变化符合Arrhenius方程,如式(2)所示,此时lnη与1/(T+273.15)为线性关系;蜡晶析出后,原油表现出非牛顿流体的性质,lnη与1/(T+273.15)的关系将变为指数型关系。将黏度与温度关系曲线发生此变化的转折点温度作为该样品的WAT[9,25-26]。

(2)

式(2)中,η为原油黏度,mPa·s;A为指前因子,mPa·s;Ea为黏流流体的活化能,J/mol;R为气体常数,8.314 J/(mol·℃);T为原油温度,℃。

该方法操作相对简单,但存在明显缺陷。少量的蜡晶析出对黏度的影响很小,若测试样品初始析蜡量速率较小,测得的析蜡点会偏低。原油的黏度与蜡晶颗粒体积分数之间的关系可由Einstein方程描述,如式(3)所示。将蜡晶颗粒看作与流体密度相同的球体,假设与牛顿流体黏度η的偏差达到2.5%时流变仪能够检测出析蜡信号(保守估计),相应需要析出1%的蜡晶,此温度已接近原油的凝点[27]。

η=η0(1+2.5φ)

(3)

式(3)中,η0为蜡晶析出后的原油黏度,mPa·s;φ为蜡晶颗粒的体积分数,无量纲。

1.4 过滤分离法

过滤分离法是采用过滤器将一定温度下析出的固相蜡晶与液态原油分离,得到原油析蜡量[28]。此方法需要足够数量和尺寸的固体蜡晶,因此在测量WAT时不够敏感,得到的析蜡曲线也不够准确。

Coto等[29]对传统的过滤分离法进行了改进,采用多级分步结晶的方法,以一定的步长进行分步降温和过滤。此方法不需要溶剂稀释,避免了溶剂对析出温度的影响;在略高于大气压的状态下进行过滤,而不是真空抽滤,有效地减小了过冷度。这些改进提高了WPC法的准确性。

需要注意的是,滤饼中除了析出的固态蜡晶,还含有少量残留的液态原油。因此,若要得到原油的析蜡特性,需要结合核磁共振或气相色谱技术进一步分析滤饼或清液,以确定该温度下析出的固态蜡含量[30]。

1.5 核磁共振法

核磁共振法(Nuclear magnetic resonance, NMR)利用了原子核在磁场中发生共振的现象[31]。原子核在磁场中会发生拉莫尔进动,由于核磁距相对于磁场的取向不同,会产生能级裂分。当外来电磁波的能量正好与两个核能极差相同时,低能级的核会吸收电磁波能量,跃迁到高能级,从而发生核磁共振,产生共振吸收信号。对于同种原子核,如果外磁场一定,会在同一频率下发生共振产生吸收峰。但实际测量中,由于同种原子核在分子中的位置不同,其化学环境有所差别,会在不同频率产生共振吸收,这种现象称为化学位移。根据化学位移的微小差别,可以从核磁共振谱中得到物质的结构信息。

核磁共振法(NMR)主要包括1H NMR和13C NMR,可以提供有机分子中不同位置上氢原子和碳原子的信息,用于分析原油中蜡组分分子结构特征(如链长、分支度)和组成(脂肪烃和芳香烃的含量等)。Alghanduri等[32]采用13C NMR法测定了多种含蜡原油的芳香碳含量,结合元素分析和气相色谱技术,确定了蜡组分中石蜡基烷烃、异构烷烃和芳香烃含量。Espada等[33]分别采用1H NMR和13C NMR法测定了芳族氢含量和蜡组分分支度及支链类型,评价了两种蜡分离方法的效果。Musser等[34]采用1H NMR方法得到了分离出的蜡组分中直链亚甲基的含量,并判断蜡组分中掺杂的少量氧原子来自酸或酮类;采用13C NMR 法得到了芳烃含量及亚甲基CH2与甲基CH3的比例。这些蜡组分的组成信息为分析蜡晶结构、溶解性质等带来了极大帮助。

NMR法还可结合蜡分离方法,计算高速离心机或过滤器滤饼中的液态油含量,进一步得到原油的WAT和WPC。由于滤饼中的固态蜡不含苯环,Martos等[35]提出了式(4),通过比较原油和滤饼中苯环上的氢原子个数,计算出滤饼中液态原油的质量分数,Robustillo等[36]也采用类似的计算方法。但1H NMR法的信噪比较低,存在较大的测量误差。

(4)

式(4)中,wo为滤饼中液态凝油的质量分数,无量纲;HarM、HarC分别为原油和滤饼中苯环上的氢原子个数,无量纲。

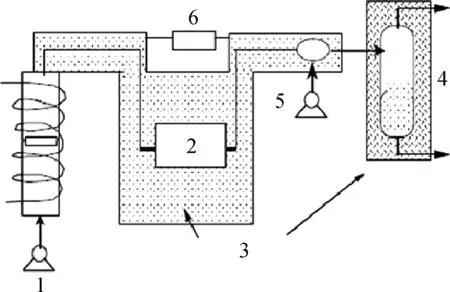

1.6 气相色谱分析法

气相色谱技术(Gas chromatography, GC)是用于分离复杂样品中化合物的化学分析技术,基本流程如图3所示。气化后的试样被惰性载气带入色谱柱中流动时,不同组分与柱填充物的相互作用不同,被气流以不同的速度带动。经过一定的柱长后,各组分便彼此分离,以不同的时间离开色谱柱,顺序进入检测器。产生的离子流信号经放大后,在记录仪上形成多个色谱峰。根据通过色谱柱所用的保留时间和色谱峰面积,可确定各组分的物质种类和含量。

图3 气相色谱法基本流程示意图

气相色谱仪还可以与其他仪器联用,广泛应用于原油性质检测中。气相色谱-氢火焰检测器联用(GC-FID)对烃类灵敏度很高,用于挥发性碳氢化合物的检测,可以直接分析各碳数正构烷烃的含量,在定量分析上具有优势。气相色谱-质谱仪联用(GC-MS)利用了色谱仪作为分离器的高分辨能力和质谱仪作为鉴定器的高鉴别能力,可以获取更加具体的物质组成信息。Alghanduri等[32]和Martos 等[37]采用GC-FID测定了原油中正构烷烃的碳数分布。Robustillo等[36]采用GC-FID得到了原油中碳数高于C20组分的含量,及石蜡基和环烷基烷烃的质量分数。Martos 等[37]采用GC-MS测定了原油中链状烷烃、藿烷和甾烷(不对称异构多环环烷烃)的含量。此技术检测的相对分子质量范围宽,分离效率和灵敏度高,应用范围广。

此方法也可以用于分析离心分离或过滤后的滤饼中液态油含量,得到原油的WAT和WPC。测试温度下析出蜡组分的最低碳数称为起始碳数,但高于起始碳数的蜡组分并不一定完全析出,可能有一部分溶解在滤饼中残留的原油里。Martos等[35]、Marathon-Nenniger[38]和Roehner等[39]的方法都忽略了高于起始碳数但仍溶解的这部分蜡,从而高估了原油在该温度下的析蜡量。针对此不足,Han等[30]对离心分离过程中各碳数蜡组分在原油及滤饼中的含量进行了质量守恒分析和数学建模,发现低于析出蜡晶起始碳数的所有轻组分在滤饼和原油中的质量分数的比值为常数,推导出滤饼中固态含蜡量及原油析蜡量的计算方法,从而得到更加准确的WPC。

1.7 滤网堵塞法

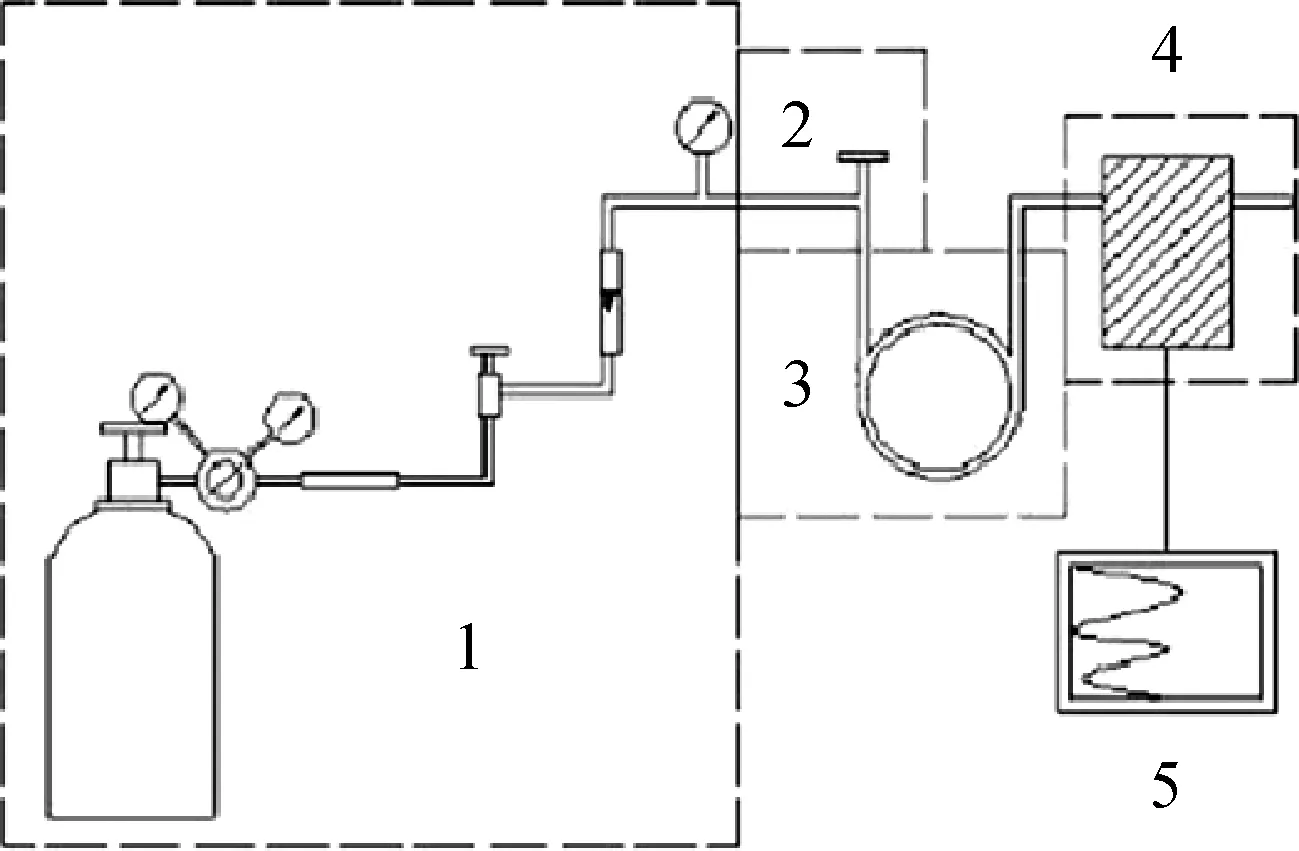

滤网堵塞法采用控温环道,使原油在不同温度下流过滤网,连续监测滤网前后的压差,当压差突然增大时,说明原油中有蜡晶析出并附着在滤网上,将此时温度作为原油的WAT。滤网的筛孔直径通常在0.1~0.5 μm范围,控温环道通常采用较低的流量(不大于0.5 cm3/min),尽量减小筛孔处的剪切应力,降低剪切作用对蜡晶附着及压力升高的干扰[40]。这种方法适应范围较广,可用于测定常压及高压下含气原油及脱气原油的WAT。滤网堵塞法实验装置的主要构成模块如图4所示。

图4 滤网堵塞法实验装置图[40]

原油流过滤网的压降可以采用描述多孔介质中流体流动特性的Carman-Kozeny方程进行分析[41],得到式(5)的关系。

Δp∝ε-3∝φ3

(5)

式(5)中,Δp为滤网前后的压差,MPa;ε为滤网的孔隙度,无量纲。

当析出足够数量直径大于筛孔直径的蜡晶颗粒时,滤网才会堵塞,从而检测出压差变化。因此,测出的WAT会偏低于实际值。除此之外,测量结果还取决于原油流速大小。流速越大,流动产生的剪切应力越大,原油中越难形成较大尺寸的蜡晶颗粒,蜡晶颗粒也越难附着在滤网上,测出的WAT也越低。

1.8 光透射法

光透射法是通过介质的透光性特征不同来判断析蜡点。当一稳定光束穿过某固-液两相体系介质时,固态的蜡晶颗粒会使穿过该体系的光束发生散射,与之前均一体系的单相液态介质相比,两相体系的透光率会急剧下降。比较透射光的功率变化,即可测定WAT。由于可在高压单元内测量透光率,该方法可用于高压环境下原油WAT的检测。图5为光透射测量法装置示意图。

图5 光透射测量法实验装置示意图[42]

与其他方法类似,蜡晶颗粒需要达到一定数量才能使透光度减小。在蜡晶析出的初始阶段,晶体颗粒尺寸较小,呈分散状态分布,散射引起的光强衰减符合Beer-Lambert定律,如式(6)所示。但随着温度进一步降低,不仅蜡晶数量增加,尺寸变大,还会相互聚集形成3D网络结构,吸光系数也相应变化。

(6)

式(6)中,A为溶液的吸光度,无量纲;G为溶液透光率,无量纲;I0、I1分别为入射光和透过光的辐射强度,W/sr;K为溶液的吸光系数,L/(g·cm);l为溶液的厚度,cm;c为溶液的质量浓度,g/L。

在Hammami等[42]的实验中,透光度曲线没有表现出Beer-Lambert定律中的指数型衰减,而是突然减小,且检测结果比显微观察法低10℃左右。显微图片显示,透射率突然减小时蜡晶聚集体的尺寸是光源波长的20多倍,远大于入射光的波长,因此导致Beer-Lambert定律失效。Mcmullin等[43]也认为,检测到激光透射率减小时的温度不是WAT,而是蜡晶开始大量析出的温度。这意味着只有存在大尺寸的蜡晶聚集体才会检测到透射光强的变化信号,这会造成WAT的检测结果存在较大偏差。

此外,该方法受原油颜色及透光性影响较大。若试样透光性差,到达接收端的功率已经极其微弱,无法判断析蜡与否。

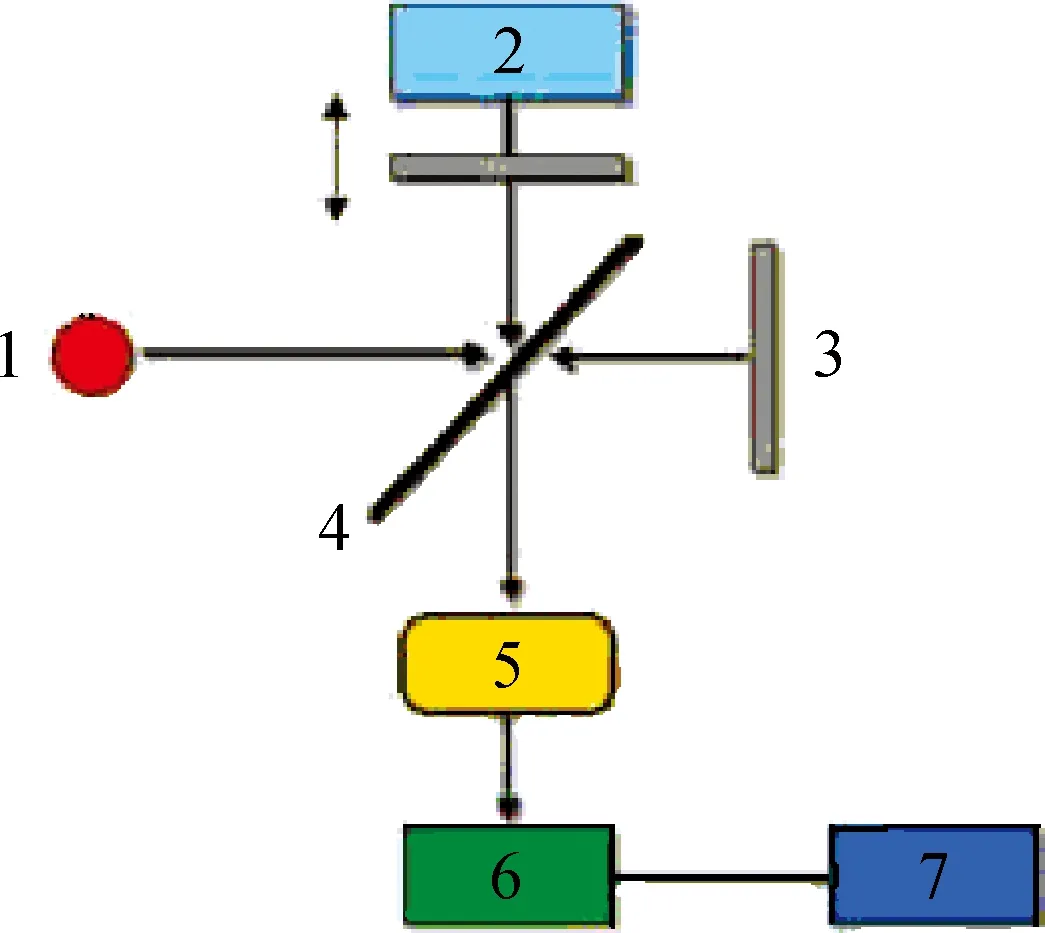

1.9 傅里叶变换红外光谱法

红外光谱技术可以测量样品中与分子振动有关的吸光度,用来辨别蜡组分的固-固相及固-液相转变,得到结晶度与温度的关系。傅里叶变换红外光谱仪(Fourier translation infrared spectroscopy, FT-IR)是基于对干涉后的红外光进行傅里叶变换的原理而开发的红外光谱仪,具有信噪比高、重现性好、扫描速率快的优点。图6为傅里叶变换红外光谱仪原理示意图。

图6 傅里叶变换红外光谱仪原理示意图

对于烃类体系,720 cm-1附近的红外吸收峰强度的变化与长链亚甲基(Long chain methylene, LCM,直链上多于4个CH2)碳的结晶密切相关,尤其对CH2的摇摆振动十分敏感[44]。某一吸收峰强度I定义如式(7)所示。

(7)

式(7)中,b为样品的光程长,cm;ρ为样品密度,kg/m3;v为红外光的波数,cm-1;Av为波数为v时样品的吸光度,无量纲。

通过测量735~715 cm-1吸收峰强度与温度的关系,可以判断原油的WAT,并估算某温度下的析蜡量。在WAT以上,LCM以液态存在,735~715 cm-1吸收峰强度I735-715与温度T的关系符合线性规律,斜率可用式(8)描述。当温度低于WAT时,由于蜡结晶或形成无定形的固态蜡,I与T关系曲线的斜率会突然变化。特别是固态LCM碳的摇摆振动产生的吸收峰强度比液态的要高50%以上,因此可将斜率发生突变作为样品析蜡的信号,通常取斜率变化前后两拟合线段延长线的交点作为原油WAT。

(8)

若假设735~715 cm-1吸收峰面积与析蜡量存在比例关系,则可以进行析蜡量计算。式(9)是低于WAT的某温度下析出蜡晶质量分数w的估计方法。由于不同碳数的正构烷烃中亚甲基个数存在差异,如果在假设中没有进行区分,会给计算结果带来误差。

w=C×[(Atotal-Aext,liq)/Atotal]×100%

(9)

式(9)中,C为常数,取1[45];Atotal为该温度下此波数范围内吸光度的积分,无量纲;Aext,liq为WAT以上I与T关系直线的延长线在该温度下的吸光度,无量纲。

Musser等[34]采用该方法估计了蜡组分中LCM的含量,推测蜡组分中含有短链烃、环烷烃或带有支链。Roehner等[45]测量了模拟油和多种原油的WAT和析蜡量,与CPM、黏度法、DSC、离心分离和GC法比较后认为,得到的结果较为可靠,并且此技术具有应用于现场在线监测工艺物料的发展潜力。Alcazar-Vara等[26]测定了墨西哥原油的WAT和WPC,WAT结果与DSC法十分接近。该方法还可用于高压下含气原油WAT的测量。

然而,对于正构烷烃含量较低或碳数分布范围较宽的油样,WAT附近蜡晶的析出较为缓慢,红外吸收峰强度与基线的偏移很小,WAT较难界定,不适合采用此技术检测。此外,基线位置还会受选取测量点的个数及回归方法影响。

1.10 超声波检测法

超声波信号也可用于测量原油的析蜡特性。超声波的传播速率取决于传播介质的密度,蜡晶析出会明显影响液相介质的密度,从而改变超声波的传播速率。此外,超声波脉冲在介质传播过程中会发生衰减,并以吸收衰减为主。而随着蜡晶的生长和聚集,初始的单相体系变为固-液两相体系,超声波的衰减程度会发生变化。此方法也适用于高压环境及含气原油的检测。

由于超声波对于新固相生成的衰减反应十分复杂,早期研究中主要是利用超声波的传播速度作为检测信号,输出信号的分析难度很大,且结果重复性较差。Meray等[46]采用超声波法测量了两种原油的WAT,分析了压力和轻组分的影响,并且与DSC法进行了比较。他指出,轻组分的加入可成比例地降低原油WAT,且降低程度与加入组分的碳数成反比,这意味着将脱气原油的WAT结果应用于含气原油会过于保守,直接测量含气原油的析蜡特性十分必要。

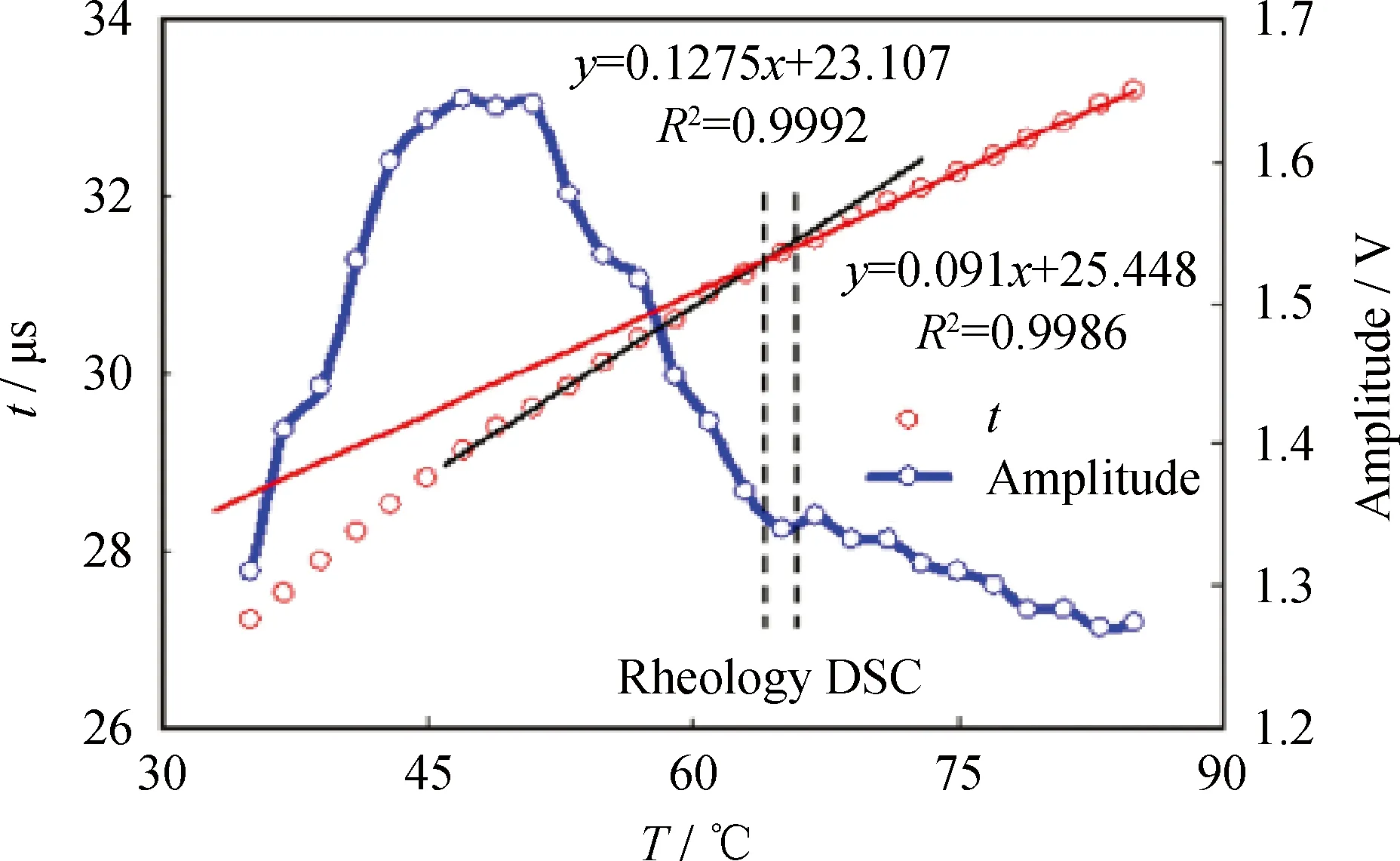

Chen等[47]采用自行设计开发的高压超声波检测系统,将超声波的通过时间和振幅变化作为检测信号,测量了常压及高压下脱气和含气原油的WAT和大致的WPC,并与DSC法和黏度法进行了比较。相同高压下,含气原油的WAT与脱气原油的差值最多达9.55℃,再次说明了含气原油WAT检测的必要性。实验装置如图7所示。

超声波纵波在被测介质中传播时的通过时间可由式(10)的Laplace定律计算。

(10)

式(10)中,t为超声波通过时间,s;L为介质的尺寸,m;β为介质的压缩系数,Pa-1。

在WAT以上,超声波通过时间随温度降低呈线性减小,当介质中有固体蜡晶析出时,通过时间随温度降低而减小的幅度会增加。图8为超声波检测法WAT检测结果。由图8看到,随着温度的降低,超声波振幅经历了缓慢上升、急剧增加和大幅下降的变化过程,分别对应蜡结晶动力学过程中分子运动减缓、晶核形成和蜡晶生长聚集3个阶段,因此超声波振幅也可作为析蜡特性的检测信号。

图7 超声波检测法实验装置示意图[47]

图8 超声波检测法对WAT检测结果[47]

该方法采用两种信号进行检测可相互验证结果的准确性。常压下,与DSC法及黏度法的WAT结果基本一致,准确性从高到低依次是DSC法、超声波法及黏度法,进一步验证了该方法的可靠性。若能根据所测油样的性质匹配合适的传感器频率和带宽,可提升仪器的分辨率和灵敏度,得到更加清晰的实验数据,此方法具有较好的应用前景。

2 结束语

目前石油流体析蜡特性检测方法的发展十分多样化,应用了多个领域的先进技术。不同检测技术之间最大的差异在于蜡晶颗粒析出信号的检测方法,这决定了各检测技术在灵敏度、可靠性等方面存在差异,具有各自的优缺点和适用性,有时测试结果相差较大。

现有的检测方法中,CPM法是最直观、灵敏度较高的方法,操作分析简单,易于推广,但实验操作过程对结果的影响较大。DSC法操作简单,测试速率快,但连续降温产生的过冷度会造成测量误差。滤网堵塞法适用于流动条件下的石油流体检测,但与黏度法、分离过滤法、光透射法、FT-IR法等类似,信号检测需要固体蜡晶达到足够的数量和尺寸,不适用于WAT附近析蜡较少的油样。NMR和GC可进行蜡组分组成的检测,与其他分离方法结合可得到WAT和WPC,实验操作和结果分析复杂。超声波技术应用前景较好,但目前检测仪器的开发还不够成熟,没有得到广泛使用。

在实际检测中,检测人员常常综合参考多种检测方法,确定最终的结果。随着未来实验仪器精密度的提高、实验方法的改进以及新技术的发展,石油流体析蜡特性的检测将会更加可靠、高效。

[1] MERINO-GARCIA D, MARGARONE M, CORRERA S. Kinetics of waxy gel formation from batch experiments[J].Energy & Fuels, 2007, 21(3): 1287-1295.

[2] LOPES-DA-SILVA J A, COUTINHO J A P. Analysis of the isothermal structure development in waxy crude oils under quiescent conditions[J].Energy & Fuels, 2007, 21(6): 3612-3617.

[3] EKWERIBE C K. Quiescent gelation of waxy crudes and restart of shut-in subsea pipelines[D].Norman: University of Oklahoma, 2008.

[4] PASO K G. Paraffin gelation kinetics[D].Ann Arbor: University of Michigan, 2005.

[5] AIYEJINA A, CHAKRABARTI D P, PILGRIM A, et al. Wax formation in oil pipelines: A critical review[J].International Journal of Multiphase Flow, 2011, 37(7): 671-694.

[6] LEONTARITIS K J. The asphaltene and wax deposition envelopes[J].Fuel Science & Technology International, 1996, 14(1/2): 13-39.

[7] DARIDON J L, PAULY J, MILHET M. High pressure solid-liquid phase equilibria in synthetic waxes[J].Physical Chemistry Chemical Physics, 2002, 4(18): 4458-4461.

[8] BROWN T S, NIESEN V G, ERICKSON D D. The effects of light ends and high pressure on paraffin formation[C]//New Orleans: SPE Annual Technical Conference and Exhibition, 1994.

[9] RONNINGSEN H P, BJORNDAL B, HANSEN A B, et al. Wax precipitation from North Sea crude oils 1 Crystallization and dissolution temperature,and Newtonian and non-Newtonian flow properties[J].Energy & Fuels, 1991, 5(6): 895-908.

[10] MONGER-MCCLURE T G, TACKETT J E, MERRILL L S. Comparisons of cloud point measurement and paraffin prediction methods[J].SPE Production & Facilities, 1999, 14(1): 4-16.

[11] CAZAUX G, BARR′S L, BRUCY F. Waxy crude cold start: Assessment through gel structural properties[C]//New Orleans: SPE Annual Technical Conference and Exhibition, 1998.

[12] KANÉ M, DJABOUROV M, VOLLE J L, et al. Morphology of paraffin crystals in waxy crude oils cooled in quiescent conditions and under flow[J].Fuel, 2003, 82(2): 127-135.

[13] ANDERSON T, PETERS H S, TORRES R, et al. Wax crystal size distribution versus composition[J].Fuel, 2001, 80(11): 1635-1638.

[14] FERWORN K A, HAMMAMI A, ELLIS H. Control of wax deposition: An experimental investigation of crystal morphology and an evaluation of various chemical solvents[C]//Houston: SPE International Symposium on Oilfield Chemistry, 1997.

[15] 李鸿英, 张劲军, 高鹏. 蜡晶形态、结构与含蜡原油流变性的关系[J].油气储运, 2004, 23(9): 19-23.(LI Hongying, ZHANG Jinjun, GAO Peng. Correlation between wax crystal morphology and crude rheology[J].Oil & Gas Storage and Transportation, 2004, 23(9): 19-23.)

[16] 范开峰, 黄启玉, 李思, 等. 油水乳状液蜡沉积规律与扩散系数[J].油气储运, 2015, 34(10): 1067-1072.(FAN Kaifeng, HUANG Qiyu, LI Si, et al. Wax deposition laws and diffusion coefficient of oil-water emulsion[J].Oil & Gas Storage and Transportation, 2015, 34(10): 1067-1072.)

[17] KOK M V, LÉTOFFÉ J M, CLAUDY P, et al. Comparison of wax appearance temperatures of crude oils by differential scanning calorimetry, thermomicroscopy and viscometry[J].Fuel, 1996, 75(7): 787-790.

[18] HANSEN A B, LARSEN E, PEDERSEN W B, et al. Wax precipitation from North Sea crude oils 3 Precipitation and dissolution of wax studied by differential scanning calorimetry[J].Energy & Fuels, 1991, 5(6): 914-923.

[19] CHEN J, ZHANG J J, LI H Y. Determining the wax content of crude oils by using differential scanning calorimetry[J].Thermochimica Acta, 2004, 410(1-2): 23-26.

[20] SIMON S L. Temperature-modulated differential scanning calorimetry: Theory and application[J].Thermochimica Acta, 2001, 374(1): 55-71.

[21] WANG W D, HUANG Q Y, WANG C H, et al. Effect of operating conditions on wax deposition in oil pipeline characterized with DSC technique[J].Journal of Thermal Analysis and Calorimetry, 2015, 119(1): 478-485.

[22] 黄启玉, 赵晨阳, 陈达卫. 一种新的原油析蜡量测定方法[J].油气储运, 2005, 24(9): 34-38.(HUANG Qiyu, ZHAO Chenyang, CHEN Dawei. A new method to test the wax deposition volume of crude oil[J].Oil & Gas Storage and Transportation, 2005, 24(9): 34-38.)

[23] JIANG Z, HUTCHINSON J M, IMRIE C T. Measurement of the wax appearance temperatures of crude oils by temperature modulated differential scanning calorimetry[J].Fuel, 2001, 80(3): 367-371.

[24] JUYAL P, CAO T, YEN A, et al. Study of live oil wax precipitation with high-pressure micro-differential scanning calorimetry[J].Energy & Fuels, 2011, 25(2): 568-572.

[25] IJEOMAH C E, DANDEKAR A Y, CHUKWU G A, et al. Measurement of wax appearance temperature under simulated pipeline (dynamic) conditions[J].Energy & Fuels, 2008, 22(4): 2437-2442.

[26] ALCAZAR-VARA L A, BUENROSTRO-GONZALEZ E. Characterization of the wax precipitation in Mexican crude oils[J].Fuel Processing Technology, 2011, 92(12): 2366-2374.

[27] COUTINHO J A P, MIRANTE F, RIBEIRO J C, et al. Cloud and pour points in fuel blends[J].Fuel, 2002, 81(7): 963-967.

[28] MOHAMED N H, ZAKY M T. Separation of microcrystalline waxes from local crude petrolatums using solvent-antisolvent mixtures[J].Petroleum Science and Technology, 2004, 22(11/12): 1553-1569.

[29] COTO B, MARTOS C, PEA J L, et al. A new method for the determination of wax precipitation from non-diluted crude oils by fractional precipitation[J].Fuel, 2008, 87(10/11): 2090-2094.

[30] HAN S P, HUANG Z Y ,SENRA M, et al. Method to determine the wax solubility curve in crude oil from centrifugation and high temperature gas chromatography measurements[J].Energy & Fuels, 2010, 24(3): 1753-1761.

[31] 乔梁, 涂光忠. NMR核磁共振[M].北京: 化学工业出版社, 2009: 3-22, 69-87.

[32] ALGHANDURI L M, ELGARNI M M, DARIDON J, et al. Characterization of Libyan waxy crude oils[J].Energy & Fuels, 2010, 24(5): 3101-3107.

[33] ESPADA J J, COUTINHO J A P, PEA J L. Evaluation of methods for the extraction and characterization of waxes from crude oils[J].Energy & Fuels, 2010, 24(3): 1837-1843.

[34] MUSSER B J, KILPATRICK P K. Molecular characterization of wax isolated from a variety of crude oils[J].Energy & Fuels, 1998, 12(4): 715-725.

[35] MARTOS C, COTO B, ESPADA J J, et al. Experimental determination and characterization of wax fractions precipitated as a function of temperature[J].Energy & Fuels, 2008, 22(2): 708-714.

[36] ROBUSTILLO M D, COTO B, MARTOS C, et al. Assessment of different methods to determine the total wax content of crude oils[J].Energy & Fuels, 2012, 26(10): 6352-6357.

[37] MARTOS C, COTO B, ESPADA J J, et al. Characterization of Brazilian crude oil samples to improve the prediction of wax precipitation in flow assurance problems[J].Energy & Fuels, 2010, 24(4): 2221-2226.

[38] SARICA C. Paraffin Deposition Prediction in Multiphase Flowlines and Wellbores Joint Industry Project: Fluid Characterization and Property Evaluation Final Report[R].Tulsa: University of Tulsa, 1999.

[39] ROEHNER R M, FLETCHER J M, HANSON F V. Comparative compositional study of crude oil solids from the Trans Alaska pipeline system using high-temperature gas chromatography[J].Energy & Fuels, 2002, 16(1): 211-217.

[40] LEONTARITIS K J, LEONTARITIS J D. Cloud point and wax deposition measurement techniques[C]//Houston: SPE International Symposium on Oilfield Chemistry, 2003.

[41] FOUST A S, WENZEL L A, CLUMP C W, et al. Principles of Unit Operations[M].2nd ed. New York: John Wiley Sons, 1980.

[42] HAMMAMI A, RAINES M. Paraffin deposition from crude oils: Comparison of laboratory results to field data[C]//San Antonio: SPE Annual Technical Conference and Exhibition, 1997.

[43] MCMULLIN J N, ESATMAN C D, PULIKKASERIL C, et al. Measurement of the wax appearance temperature in crude oil by laser scattering[C]//Edmont: Proceedings of the 1999 IEEE Canadian Conference on Electrical and Computer Engineering, 1999: 1755-1758.

[44] SNYDER R, MARONCELLI M, STRAUSS H L, et al. Temperature and phase behavior of infrared intensities: The poly-(methylene) chain[J].Journal of Physical Chemistry, 1986, 90(22): 5623-5630.

[45] ROEHNER R M, HANSON F V. Determination of wax precipitation temperature and amount of precipitated solid wax versus temperature for crude oils using FT-IR spectroscopy[J].Energy & Fuels, 2001, 15(3): 756-763.

[46] MERAY V R, VOLLE J L, SCHRANZ C J P, et al. Influence of light ends on the onset crystallization temperature of waxy crudes within the frame of multiphase transport[C]//Houston: SPE Annual Technical Conference and Exhibition, 1993.

[47] CHEN H, YANG S, NIE X, et al. Ultrasonic detection and analysis of wax appearance temperature of kingfisher live oil[J]. Energy & Fuels, 2014, 28(4): 2422-2428.

关于《石油学报(石油加工)》网上投稿的特别声明

《石油学报(石油加工)》自2007年1月开始实行网上投稿以来,得到了广大作者的大力支持和配合,本刊编辑部表示衷心地感谢!同时再次重申,如果没有特殊情况,本刊不再受理邮寄稿件。作者投稿和进行稿件查询请登陆网站:www.syxbsyjg.com。

在此特别强调,上述网站是《石油学报(石油加工)》的唯一网站。某些网站假冒《石油学报(石油加工)》的名义进行在线投稿及征订广告的行为属于非法行为,敬请广大作者、读者提高警惕,以免耽误您的稿件处理,避免造成不必要的损失。

作者在投稿过程中如果遇到问题,可随时打电话与本刊编辑部联系。

联系电话:010-62310752;010-82368282

(本刊编辑部)

Review of Measurement Techniques for Wax Precipitation Characteristics of Petroleum Fluids

LI Si1,2, HUANG Qiyu1, FAN Kaifeng1

(1.BeijingKeyLaboratoryofUrbanOilandGasDistributionTechnology,ChinaUniversityofPetroleum,Beijing102249,China;2.CollegeofPetroleumEngineering,LiaoningShihuaUniversity,Fushun113001,China)

The wax component in petroleum fluids may precipitate out from liquid phase as solid particles because of temperature reduction, which will cause the deterioration of flow ability and the wax deposition problem to expose petroleum production and transportation system to huge safety threat. Various techniques had been developed to detect wax precipitation characteristics of petroleum fluids, which was necessary for the development of flow modifier and wax inhibitor, as well as the scientific pipeline transportation and wax control strategies. These detection techniques involved multiple disciplines, including analytical chemistry, spectroscopy, rheology, calorimetry, and so on. Due to different wax precipitation signals, there were many differences in the sensitivity, reliability and applicability of these detection techniques, resulting in different measurement results. The recent development of different detection techniques and elaborates their detection principles were reviewed. Based on the application status at home and abroad, the advantages and disadvantages were highlighted, and the applicability and prospect of different techniques were evaluated, which would provide a reference for the professionals in petrochemical industry.

wax precipitation; wax appearance temperature; petroleum; measurement; phase equilibria

2015-11-10

国家自然科学基金项目(51374224)资助

李思,女,讲师,博士,从事原油蜡沉积方面的研究

黄启玉,男,教授,博士,从事油气长距离管输技术、固相沉积等方面的研究;Tel:010-89732203:E-mail:ppd@cup.edu.cn

1001-8719(2016)06-1287-10

TE81

A

10.3969/j.issn.1001-8719.2016.06.027