催化汽油加氢脱硫工艺技术现状及节能方向研究

于型伟 李向进 黄明富 王弘历 刘富余 (中国石油规划总院)

催化汽油加氢脱硫工艺技术现状及节能方向研究

于型伟李向进黄明富王弘历刘富余(中国石油规划总院)

近年来,随着汽油产品质量升级工作的深入推进,催化汽油加氢脱硫装置在炼油厂中的地位和作用越来越重要,能耗占比也逐渐增大。由于汽油加氢装置工艺技术较多,特点不一,特别是近年来出现了一些新工艺技术并在炼化企业中得到了应用,给炼化企业理性选择催化汽油加氢脱硫技术带来了一定困难。关于不同工艺催化汽油加氢脱硫技术特点的研究报道较少,同时,对于这类装置应如何进行节能的研究报道也较少。笔者对近年来国内外催化汽油加氢脱硫工艺技术的主要研究进展进行概述,对典型工艺技术的汽油加氢装置的能耗构成及特点进行了分析,提出了降低汽油加氢装置能耗的重点节能方向,为合理选择装置工艺技术和实现装置的节能降耗提供了有力支持。

催化汽油;加氢脱硫;现状;节能

引言

近年来,随着环保意识的不断加强,世界各国纷纷制定了日益严格的清洁油品质量标准并加以实施。2015年5月,国家发展改革委等七部委联合发布了《加快成品油质量升级工作方案》(发改能源[2015]974号),方案中提出将全国供应国V标准车用汽油的时间由原定2018年1月1日提前1年,即2017年1月1日起,全国将全面供应符合国V标准的车用汽油,同时,停止国内销售低于国V标准车用汽油。我国汽油与国外汽油组成差异较大,欧、美、日等国家和地区催化裂化汽油约占汽油总量的30%左右[1];而我国汽油构成以催化裂化汽油组分为主,催化汽油占我国成品汽油的70%以上,其硫的质量分数占成品汽油硫的质量分数的80%~90%[2],同时,催化汽油具有硫含量、烯烃含量高等特点。因此,如何降低催化汽油的硫含量是提高我国车用汽油质量的关键之一。

目前,国内外主要采取对催化汽油进行加氢脱硫的方式实现硫含量的降低。近年来出现了很多加氢脱硫新工艺,在炼化企业中得到了应用,然而,由于加氢脱硫工艺技术较多,且特点不一,对各工艺技术特点的研究报道较少。同时,随着国内汽油产品质量升级工作的深入推进,汽油加氢装置在炼油厂中的地位逐渐提高,能耗占比也逐渐增大,能耗占炼油厂能耗比例可达到5%左右,而对于这类装置如何进行节能的研究报道也较少。本研究首先对近年来国内外催化汽油加氢脱硫工艺技术的主要研究进展进行概述,然后对典型工艺技术的汽油加氢装置的能耗构成及特点进行了分析,最后提出了降低汽油加氢装置能耗的重点节能方向。

1 国内外催化汽油加氢脱硫工艺技术研究进展

1.1国外研究进展

加氢脱硫的工艺技术主要有3类:选择性加氢脱硫技术[3],即加氢过程中催化剂的脱硫选择性大于烯烃饱和选择性,保证辛烷值损失最低,代表性工艺主要包括PRIME G+、CDHydro&CDHDS(以下简称CDTECH)等;加氢脱硫降烯烃+辛烷值恢复技术[4],即在加氢脱硫降烯烃的同时,应用异构化、芳构化反应促进其他高辛烷值组分的生成,来补偿降烯烃时的辛烷值损失,代表性工艺主要包括OCTGAIN、ISAL等;吸附加氢脱硫技术[5],即在氢气存在的条件下,利用化学吸附原理进行脱硫,发生的基本反应包括硫的吸附、烯烃加氢、烯烃加氢异构、吸附剂氧化、吸附剂还原,代表性工艺为S-ZORB工艺。

PRIME G+工艺[6]由法国石油研究院的Axens公司开发,采用低压固定床两段加氢工艺。原料首先进入选择性加氢反应器,在反应器内发生二烯烃加氢饱和、大部分硫醇和轻质硫化物转化为较重的硫化物等反应,然后经分馏塔分离成轻汽油和重汽油,轻汽油可以作为成品汽油或根据实际需要去烷基化或醚化,重汽油进入加氢脱硫反应系统中。该技术能处理原料硫的质量分数在100×10-6~4000× 10-6的油品, 产品硫的质量分数可降低到5×10-6~50×10-6以下,辛烷值损失0.5~1.5个单位。由于该技术高效,使其在世界范围内应用最广。目前,国内外共有近百套装置采用此工艺技术。

CDTECH工艺[7]由美国催化蒸馏技术研究公司(CDTECH)开发,由两段催化蒸馏工艺组成。CDHydro主要处理C6以下的馏分,CDHDS可脱除C6以上组分的硫,两段工艺可联合使用,也可单独使用。该技术的核心是利用催化蒸馏技术,将催化反应与蒸馏功能结合在1个塔内完成,即把汽油进料分成2种馏分,并同时进行加氢处理,使每种馏分在其最佳条件下进行处理,从而使得脱硫率最高,烯烃饱和度最低。并且,催化剂不断地被回流洗涤,防止了因低聚物形成造成的结焦,极大地延长了催化剂的寿命。该技术的总脱硫率大于95%,辛烷值损失约为1个单位。目前,国内外已有20余套装置采用此工艺技术。

OCTGAIN工艺由ExxonMobil公司开发,于1991年首次实现工业化,采用的是固定床低压加氢工艺。ExxonMobil公司已经开发了三代催化剂,推出“一器两反”工艺获得低硫、高辛烷值产品。将汽油原料通过1个装有2层不同性质的催化剂反应器,上层为普通加氢脱硫催化剂,产品的辛烷值有较大的损失;下层为具有一定酸性中心的ZSM-5系列中孔沸石催化剂,进行选择性加氢裂化、异构化等反应,从而将第1层加氢脱硫所损失的辛烷值恢复到原料水平。2步可直接相连,无需中间过程,而且第1步反应所放出的热量可弥补第2步反应所吸收的热量。该工艺原料适应范围非常广泛,在脱硫率高达90%时,辛烷值损失较小或基本维持不变。

S-Zorb工艺[5]由美国康菲石油公司 (Conoco Philips)开发,采用与加氢原理完全不同的工艺,即运用化学吸附原理进行脱硫。在高温反应器中,气态烃类与吸附剂接触后,在吸附剂中的还原态活性金属的作用下,碳硫键断裂,硫与活性金属结合转移到吸附剂上,而烃分子则返回到烃气流中。该工艺不产生硫化氢,避免了硫化氢与产品中的烯烃反应生成硫醇而造成产品硫含量的增加,而且在加氢过程中很难脱除的含硫化合物在S-Zorb过程中很容易脱除;因此,S-Zorb技术较易得到硫含量很低的汽油产品。由于其吸附剂性能完全不同于加氢催化剂,因此,烯烃饱和很少、氢耗小,其产品的辛烷值损失也比加氢产品低很多。

1.2国内研究进展

目前,国内应用的汽油加氢脱硫工艺技术主要有2种:从国外引进的工艺技术,包括PRIMEG+、CDTECH和S-ZORB等;国内自主开发的汽油加氢脱硫工艺技术,包括中石化石油化工科学研究院(简称RIPP) 开发的催化汽油选择性加氢脱硫技术RSDS、中石化抚顺石油化工研究院(简称FRIPP)开发的OCT-M等技术、中石油石油化工研究院开发的DSO技术、中国石油大学(北京)与中石油石油化工研究院和兰州化工研究中心联合开发的GARDES技术等。目前,在中石化应用较多的技术包括RSDS、OCT-M和S-ZORB;在中石油应用较多的技术包括PRIME G+、DSO和GARDES。

RIPP开发的RSDS工艺技术[8]于2001年通过中国石化股份公司的中试技术鉴定,目前已在中石化多套装置上成功应用。RSDS技术是针对催化汽油有机硫富集在高沸点部分,而烯烃集中在轻馏分中的特点而开发的技术,工艺流程可分为3部分:催化汽油先进入分馏部分,经分馏塔切割为轻汽油(LCN)与重汽油(HCN);LCN送至碱洗罐,HCN送至选择性加氢脱硫单元;加氢后的HCN含有一定的硫醇性硫,与碱洗罐后的LCN混合,直接进入固定床氧化塔将硫醇转化为二硫化物。该工艺特点是:采用高选择性加氢脱硫催化剂,在缓和的操作条件下达到较高的脱硫深度,同时具有较低的辛烷值损失(研究法辛烷值损失小于2.0个单位),化学氢耗低(小于0.25%)。

FRIPP开发的OCT-M工艺技术自2003年在中石化广州分公司实现首次工业应用后,目前已在中石化多套装置上应用。该工艺技术流程首先是选择适宜的切割点温度,将催化汽油切割为轻汽油LCN(小于C7馏分)和重汽油HCN(大于C7馏分),而后采用专门开发的高选择性加氢脱硫催化剂,在较缓和的工艺条件下,对高硫含量的HCN进行加氢处理,加氢处理后的产物再与切割出的LCN混合,混合油送到无碱脱臭装置,进行进一步脱硫醇处理,得到低硫、低烯烃和低硫醇含量的清洁汽油产品。OCT-M技术具有工艺简单、装置运行平稳的特点,采用FGH220/FGH211组合加氢脱硫催化剂和配套的加氢工艺,催化汽油的总脱硫率为85%~90%,烯烃饱和率为15%~25%,研究法辛烷值损失小于2.0个单位。

中石油石化研究院开发的催化汽油选择性加氢DSO工艺技术[1],于2006年8月通过了中石油股份公司组织的专家验收。2008年,该技术在玉门石化汽油加氢工业化试验装置中成功应用,目前已在中石油多套装置上应用。DSO技术主要包括以下几部分:在选择性加氢反应器中将二烯烃转化为单烯烃,将轻的硫醇转化为重的硫醇,在分馏塔内将催化汽油切割成轻、重2个馏分;重汽油进入加氢脱硫单元,在脱除有机硫的同时尽可能减少烯烃饱和;加氢后的重汽油与从分馏塔顶抽出的轻汽油馏分混合,作为产品送至界区。该技术的特点是:工艺流程简单,工艺条件缓和;氢耗低,化学耗氢0.1%~0.3%。

GARDES工艺技术[3]于2011年11月通过中国石油科技评估中心组织的专家鉴定,目前已在中石油多套装置上应用。该技术将加氢脱硫与辛烷值恢复技术相结合,将轻馏分油中的主要含硫化合物(硫醇) 在预加氢单元进行重质化处理,使其转移到重馏分油中,实现轻馏分油的深度脱硫,同时,该单元最大程度地保留了高辛烷值的轻烯烃组分,确保了轻馏分油的高辛烷值;对重馏分油,首先通过选择性加氢脱硫单元实现其中较大含硫化合物的高选择性脱除,再通过后续的辛烷值恢复单元完成辛烷值恢复。该工艺技术的特点是:适合于硫含量和烯烃含量均较高的汽油;具有辛烷值恢复功能,在深度、超深度脱硫时,具有更强的生命力和适应性;在不改变工艺流程的前提下,通过升级催化剂和优化工艺条件等可实现国IV汽油到国V汽油的过渡。

2 典型装置能耗构成

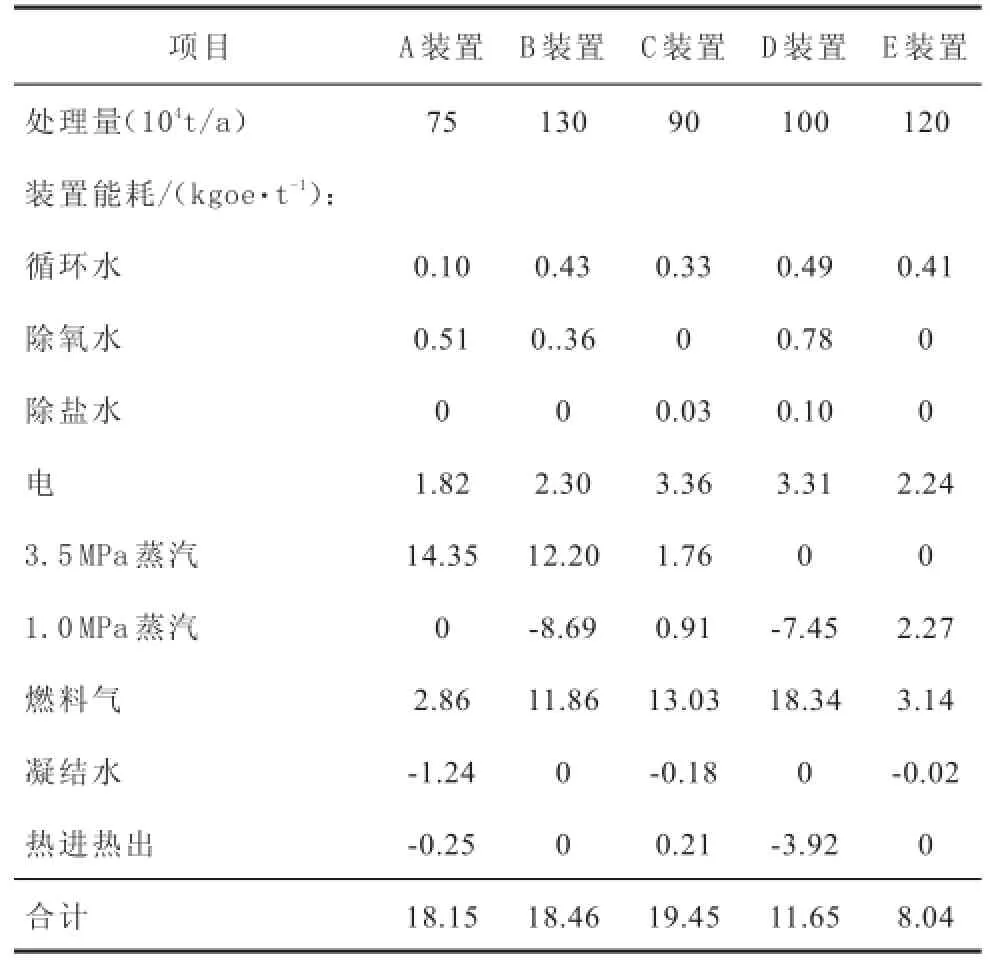

典型催化汽油加氢装置能耗构成见表1。由表1可知,采用不同工艺技术的装置能耗差别较大,由8.04 kgoe/t(千克标油/吨)变化至19.45 kgoe/t。采用PRIME G+、GARDES、DSO 3种技术的装置能耗间差别不大,采用CDTECH、S-ZORB技术的装置能耗依次呈现降低趋势。另外,从装置能耗构成来看,装置能耗主要由燃料气、电、蒸汽、循环水和除盐水等组成。其中,燃料气占比较大,其次是电和蒸汽的消耗。

表1 典型催化汽油加氢装置能耗构成

3 节能重点方向

从装置能耗构成来看,燃料气消耗在装置能耗中的占比通常可超过60%。燃料气主要用于反应进料加热炉、分馏塔塔底重沸炉及稳定塔塔底重沸炉等。表1中的A装置采用3.5 MPa中压蒸汽作为热源,替代了加热炉等。其次,电消耗在装置能耗中的占比通常可超过20%。电能用于驱动压缩机、各种泵及空冷风机等。因此,对于汽油加氢装置而言,节能的重点应是尽量降低燃料气的消耗,减少电力的消耗。

1) 节约燃料气。通过提高加热炉、重沸炉等

炉子效率,实现燃料气的降低。例如,通过调整三门一板操作,更换高效燃烧喷嘴,控制烟气中的氧含量和排烟温度,增设空气预热器,加强炉体保温等措施,将加热炉效率提高至92%左右,可有效降低燃料气的消耗。通过优化换热网络,提高物料进加热炉的入口温度,从而降低加热炉热负荷,进而实现燃料气的下降。通过优化操作参数,降低加热炉热负荷,实现燃料气的下降。比如,在保证产品质量合格的条件下,可降低分馏塔的操作压力,从而降低塔底温度和塔底重沸炉热负荷。

2) 节约电能。对于原料泵等耗电量较大的机泵,考虑增加变频或永磁调速等技术,实现对泵转速的灵活调节,避免泵经常出现负荷不足,从而实现节电。对于往复式压缩机而言,考虑增上余隙调节或无级气量调节系统,根据用户实际用气量,实现压缩机出气的灵活调节;对于离心式压缩机而言,应尽量关小反飞动阀的开度,减少反飞动量,将反飞动量控制在3%以下,甚至可减少至0,从而避免压缩气体的无谓循环,减少电力消耗。优化换热网络,降低物料进空冷前的温度,降低空冷的负荷,从而实现节电。譬如,通过对物料的优化取热,在空冷器不结盐的情况下,考虑将物料进空冷前的温度降至80℃左右。

4 结论

1) 目前,国内外催化汽油加氢脱硫工艺技术主要包括选择性加氢脱硫技术、加氢脱硫降烯烃+辛烷值恢复技术和吸附加氢脱硫技术3种。这些技术在国内外炼化企业均有应用。国外应用较多的工艺技术包括PRIME G+、CDTECH和S-ZORB等;国内中石化应用较多的工艺技术包括RSDS、OCT-M和S-ZORB;国内中石油应用较多的工艺技术包括PRIME G+、DSO和GARDES。每一种工艺技术各有其特点及适用场合,应根据炼厂实际条件进行选择。

2) 采用不同工艺技术的装置能耗差别较大,从能耗构成来看,装置能耗主要由燃料气、电、蒸汽、循环水和除盐水等组成。其中,燃料气占比较大,其次是电和蒸汽的消耗。

3) 对催化汽油加氢装置进行节能,应重点朝降低燃料气消耗和降低电力消耗2个方向努力。降低燃料气消耗,可采取提高加热炉效率和降低加热炉热负荷2类措施。降低电力消耗,可考虑对主要机泵增上变频或永磁调速技术,对往复式压缩机增上余隙调节或无级气量调节系统,对离心式压缩机关小反飞动阀开度等。

[1]兰玲,鞠雅娜.催化裂化汽油加氢脱硫(DSO)技术开发及工业试验[J].石油炼制与化工,2010,41(11):53-55.

[2]李华,李庆河,高加东,等.催化汽油加氢脱硫四种技术[J].江西化工,2013(3):44-45.

[3]陆德才,金月昶,王铁刚,等.催化汽油选择性加氢技术现状及进展[J].当代化工,2012,41(9):884-891.

[4]罗翔.FCC汽油重馏分催化精馏加氢脱硫实验与模拟研究[D].河北工业大学硕士学位论文,2010.

[5]顾兴平.S-Zorb催化裂化汽油吸附脱硫技术[J].石油化工技术与经济,2012,28(3):59-62.

[6]江波.法国Prime G+汽油加氢技术在锦西石化催化汽油加氢脱硫装置的应用[J].中外能源,2009,14(10):64-68.

[7]高志伟.以燃料油为原料的催化汽油加氢脱硫工艺路线选择[J].中国石油和化工,2012(9):20-22.

[8]高晓冬,张登前,李明丰,等.满足国V汽油标准的RSDS-III技术的开发及应用[J].石油学报,2015,31(2):482-486.

(编辑王艳)

10.3969/j.issn.2095-1493.2016.06.002

于型伟,工程师,2011年毕业于天津大学化工学院,从事炼化节能节水管理及技术研究工作,E-mail:yuxingwei@petrochina. com.cn,地址:北京市海淀区志新西路3号,100083。

2016-01-27